立磨工艺和功能说明

- 格式:doc

- 大小:5.65 MB

- 文档页数:38

立磨的工艺及中控操作(精选5篇)第一篇:立磨的工艺及中控操作立磨的工艺及中控操作1.立磨振动大的原因有那些?如何处理?1)立磨喂料:A。

当有高水分物料喂入时:进磨皮带功率偏大,电机功率偏小(产量低)处理:给增湿塔加温,ID风机加速抽风。

将进磨冷风门关闭,直至磨内差压升至理想值。

B.当不均匀喂料时其状态为功率起伏不定。

处理:首先弄清现场是否有人喂料。

如有则可根据磨机功率适当喂料。

其次检查现场定量喂料机运行的情况。

C.当喂料不足时又分为两种状态:首先回料少,差压低,磨机功率低,斗提电流低。

处理:快速通知岗位处理现场或者换喂料称或者停机。

2)研压方面:其状态为:研压数字设定值与反馈值不符可能储气太少。

处理:检查气罐压力,及时补充N2.3:温度方面:A:当增湿塔工作不正常时造成进磨温度较高。

处理:现场旁路开水,复位,检查空压机运行情况。

B:出磨温度较高可根据磨机功率的大小适当调节。

处理:功率大时增湿塔减温或直接开入磨冷风门,功率小时磨内差压低则加产量,其它适量调节。

磨内差压高则加水,其它适量调节。

4)料层方面:A:挡料环过高过低。

挡料环过高在研压一定的情况下磨内差压较高,料层厚。

挡料环过低,不易形成稳定料层处理:挡料环高度的调整应根据实际情况合理制定。

B:刮料板断或掉不能形成回料,磨内料层过厚。

C:喷水少或多。

喷水过少磨内温度太高,料层不稳压辊易造成振动。

喷水过多,料子堆积过多易形成磨机功率过流引起振动跳停。

D:开磨时未形成稳定料层就压辊容易造成振动。

5)正常操作中没有维持立磨合理料层和料面形状就会引起立磨振动,经实践分析我们认为引起立磨振动的原因和处理措施有几个方面:A:磨内进入异物引起振动来自磨内和磨外的金属,比如导风叶片。

检修后遗留工具等。

若是较小金属异物则可提起磨辊降低抽风,从回料口处拿出,若是比较大金属异物则要停磨取。

B:料层过厚引起振动。

入磨物料量过大-料层变厚-研磨能力降低-物料不能及时被磨细-磨内存留不合格粉料较多而系统风量又不足-不能将合格粉料及时带出系统外-磨内内循环浓度加重-粉状物料又回到磨盘之上加厚料层。

立磨的工艺流程

立磨是一种用于加工工件的机械设备,主要用于磨削各种形状的表面,提高工件的精度和表面质量。

下面是立磨的工艺流程。

首先,根据工件的要求和技术要求,选择合适的立磨设备和磨具。

根据工件的材质和形状,选择合适的砂轮来进行磨削。

然后,根据工件的尺寸和形状,在机床上进行调整和设置。

首先要选择合适的夹具来固定工件,确保工件在加工过程中的稳定性和安全性。

然后,根据工件的尺寸要求,调整刀架和磨轮头的位置,确保磨削过程中磨具与工件的正确对应关系。

接下来,进行磨削操作。

首先,打开立磨设备的电源,并按照设备的操作规程进行启动和操作。

然后,将工件放置在夹具上,并调整夹具的位置,使工件与磨具接触。

在磨削过程中,通过调整刀架和磨轮头的位置,控制磨削深度和工件的磨削速度,以达到工件要求的加工精度和表面质量。

在磨削过程中,需要不断检查工件的加工状态。

根据工件的要求,进行必要的调整和修正。

在磨削过程中,可能需要更换磨具和调整磨削参数,以适应工件的不同要求。

最后,完成磨削后,对工件进行检验和清洁。

使用测量工具和设备,测量工件的尺寸和精度,确保工件达到了设计要求和技术要求。

同时,使用清洁设备和工具,清洁工件的表面,去除磨削过程中产生的切屑和污染物。

总结一下,立磨的工艺流程包括选择设备和磨具、调整和设置机床、磨削操作、检验和清洁工件。

这一系列步骤的完整执行,能够保证工件的加工精度和表面质量,满足工件的要求和技术要求。

立磨在机械加工行业中有着广泛的应用,在提高工件加工性能和效率方面起到了重要的作用。

目录立磨工艺操作管理 (2)42500tpd熟料线原料立磨(MPS型)及ATOX50原料立磨操作管理 (10)4.1 热风炉开磨操作 (10)5 40tph及以上规格煤磨操作管理 (16)6立磨系统的优化操作 (24)6.1 调整喂料 (24)立磨主要控制参数 (35)立磨工艺操作管理1 立磨的历史及发展现状在水泥生产中,传统的生粉料磨系统是球磨机粉磨系统,而当立磨出现以来,由于它以其独特的粉磨原理克服了球磨机粉磨机理的诸多缺陷,逐渐引起人们的重视。

特别是经过技术改进后的立磨与球磨系统相比,有着显著的优越性,其工艺特点尤其适宜于大型预分解窑水泥生产线,因为它能够大量利用来自预热器的余热废气,能高效综合地完成物料的中碎、粉磨、烘干、选粉和气力输送过程,集多功能于一体。

由于它是利用料床原理进行粉磨,避免了金属间的撞击与磨损,金属磨损量小、噪音低;又因为它是风扫式粉磨,带有内部选粉功能,避免了过粉磨现象,因此减少了无用功的消耗,粉磨效率高,与球磨系统相比,粉磨电耗仅为后者的50%~60%,还具有工艺流程简单、单机产量大、入料粒度大、烘干能力强、密闭性能好、负压操作无扬尘、对成品质量控制快捷、更换产品灵活、易实现智能化、自动化控制等优点,故在世界各国得到广泛应用。

已成为当今国际上生料粉磨和煤粉磨的首选设备。

立磨又称立式磨、辊磨、立式辊磨。

第一台立磨是上个世纪二十年代在德国研制出来的。

第一台用于水泥工业的立磨于1935年在西德出现,立磨在欧洲的水泥厂使用多年以后,才在美国和加拿大得到采用,欧洲和美、加之所以乐于发展和应用立磨,是由于当时欧洲各国的燃料和和电力费用比较高。

美国也是因为后来能耗费用上升,才促使其对立磨增加兴趣。

美国第一台立磨是在1973年末投入运转。

后来,日本、埃及、黑西哥、新西兰、阿根廷、刚果等国也采用了立磨。

进入上个世纪末,东南亚一带地区经济快速发展,同时也带动了水泥市场的蓬勃发展。

国际上的大型水泥生产线如雨后春笋般地在这个地区兴建,大型立磨也大量的得到了采用。

生料立磨工艺流程

《生料立磨工艺流程》

生料立磨是水泥生产过程中的重要工艺环节,其工艺流程对水泥的质量和产量起着至关重要的作用。

下面将为大家介绍一下生料立磨的工艺流程。

首先,生料立磨的原料主要包括石灰石、粘土、铁矿石等,其中石灰石和粘土是水泥的主要成分。

这些原料首先经过破碎机粉碎成为粉状,然后送入到立磨机中进行混合和研磨。

在立磨机内部,原料经过高速旋转的磨盘和磨辊的摩擦和碰撞,不断地被研磨、混合成为细小的颗粒。

同时,通过立磨机内部的热风循环系统,原料中的水分也得以蒸发,使得原料的含水量得以控制。

接着,经过立磨机的研磨和混合,原料成为了石灰石、粘土等各种成分细小均匀的混合料。

这种混合料称为生料,是制造水泥的重要原料之一。

最后,生料通过输送带或者气力输送管道等方式被送入水泥磨机中进行研磨,最终成为成品水泥。

总的来说,生料立磨工艺流程是通过立磨机对原料进行研磨和混合,最终生产出水泥的重要工艺环节。

它能够有效地提高水泥的生产效率和质量,是水泥生产过程中不可或缺的环节。

立磨的工作原理

立磨是一种用来研磨材料的设备,其工作原理是通过电动机驱动磨盘高速旋转,将材料放置在磨盘上,通过磨盘与材料之间的相互摩擦与磨削来实现材料的加工与研磨。

具体工作原理如下:

1. 电动机:立磨内部装有一台电动机,通过电源供电将电能转换为机械能,驱动设备进行正常运转。

2. 磨盘:立磨顶部的磨盘连接在电动机的轴上,当电动机工作时,磨盘会随着电动机的旋转而高速旋转。

3. 材料供给:操作者将需要加工或研磨的材料放置在磨盘上,材料可以是块状、片状或粉末形式,也可以是旋转杯中的液体样品。

4. 磨磨料传递:在磨盘旋转的过程中,材料与磨盘表面之间会发生摩擦,并随着磨盘高速旋转,材料会在磨盘上不断移动、磨削和研磨。

5. 磨磨料破碎:磨盘表面通常具有锋利的磨磨料颗粒,当材料与磨料颗粒相互作用时,材料的表面会被磨削和破碎,达到所需的加工和研磨效果。

6. 材料粒度控制:可以通过控制磨盘的旋转速度、磨料颗粒的大小和硬度以及材料的供给速度等参数,来实现对加工材料粒度的控制。

7. 加工完成:当材料达到所需的加工和研磨效果后,操作者可以停止电动机的工作,将加工完成的材料取出,以进一步进行下一步的处理或使用。

总之,立磨的工作原理是通过电动机使磨盘高速旋转,并将需

要加工或研磨的材料放置在磨盘上,通过材料与磨盘之间的相互摩擦与磨削来实现材料的加工和研磨。

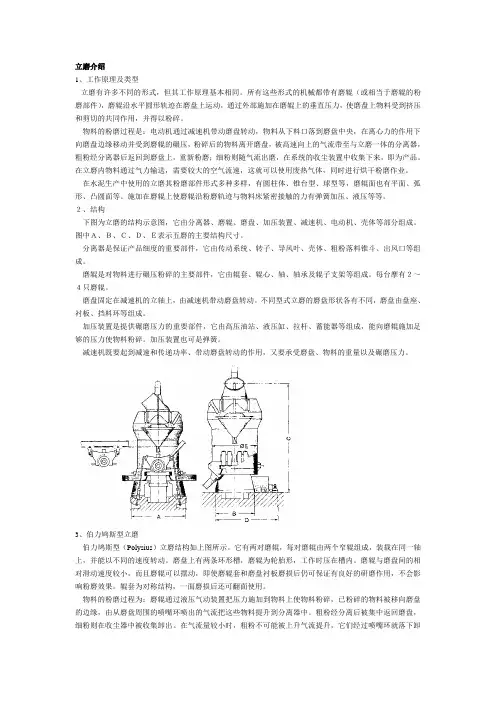

立磨介绍1、工作原理及类型立磨有许多不同的形式,但其工作原理基本相同。

所有这些形式的机械都带有磨辊(或相当于磨辊的粉磨部件),磨辊沿水平圆形轨迹在磨盘上运动,通过外部施加在磨辊上的垂直压力,使磨盘上物料受到挤压和剪切的共同作用,并得以粉碎。

物料的粉磨过程是:电动机通过减速机带动磨盘转动,物料从下料口落到磨盘中央,在离心力的作用下向磨盘边缘移动并受到磨辊的碾压,粉碎后的物料离开磨盘,被高速向上的气流带至与立磨一体的分离器,粗粉经分离器后返回到磨盘上,重新粉磨;细粉则随气流出磨,在系统的收尘装置中收集下来,即为产品。

在立磨内物料通过气力输送,需要较大的空气流速,这就可以使用废热气体,同时进行烘干粉磨作业。

在水泥生产中使用的立磨其粉磨部件形式多种多样,有圆柱体、锥台型、球型等,磨辊面也有平面、弧形、凸圆面等。

施加在磨辊上使磨辊沿粉磨轨迹与物料床紧密接触的力有弹簧加压、液压等等。

2、结构下图为立磨的结构示意图,它由分离器、磨辊、磨盘、加压装置、减速机、电动机、壳体等部分组成。

图中A、B、C、D、E表示五磨的主要结构尺寸。

分离器是保证产品细度的重要部件,它由传动系统、转子、导风叶、壳体、粗粉落料锥斗、出风口等组成。

磨辊是对物料进行碾压粉碎的主要部件,它由辊套、辊心、轴、轴承及辊子支架等组成。

每台摩有2~4只磨辊。

磨盘固定在减速机的立轴上,由减速机带动磨盘转动。

不同型式立磨的磨盘形状各有不同,磨盘由盘座、衬板、挡料环等组成。

加压装置是提供碾磨压力的重要部件,它由高压油站、液压缸、拉杆、蓄能器等组成,能向磨辊施加足够的压力使物料粉碎。

加压装置也可是弹簧。

减速机既要起到减速和传递功率、带动磨盘转动的作用,又要承受磨盘、物料的重量以及碾磨压力。

3、伯力鸠斯型立磨伯力鸠斯型(Polysius)立磨结构如上图所示。

它有两对磨辊,每对磨辊由两个窄辊组成,装载在同一轴上,并能以不同的速度转动。

磨盘上有两条环形槽,磨辊为轮胎形,工作时压在槽内。

立磨的工艺流程

《立磨的工艺流程》

立磨是一种传统的手工工艺,主要用于制作米粉、面粉等食品原料。

其工艺流程如下:

1.原料准备:首先需要准备好原料,包括稻谷或小麦等谷物。

2.清洗:将原料进行清洗,去除杂质和附着物。

3.浸泡:将清洗后的原料浸泡在水中,使其吸水膨胀。

4.磨粉:将浸泡后的原料放入立磨中进行磨粉,通过石磨的摩擦作用将谷物磨成粉末。

5.筛分:将磨好的粉末进行筛分,去除粗粉和杂质,保留细腻的面粉。

6.干燥:将筛分后的面粉进行干燥,使其保持干燥和蓬松的状态。

7.包装:最后将干燥的面粉进行包装,以便储存和销售。

通过以上工艺流程,立磨可以将原料制成优质的面粉,保留了原料的营养成分和口感,受到了消费者的青睐。

同时,立磨工艺也具有传统手工制作的特色,受到了人们的喜爱。

立磨基本知识简介目录一、立磨概述 (2)1.1 立磨的定义 (3)1.2 立磨的发展历程 (4)1.3 立磨的优势与特点 (5)二、立磨的工作原理 (6)2.1 立磨的主要组成部分 (7)2.2 立磨的工作流程 (8)2.3 立磨的工艺参数 (9)三、立磨的工业应用 (10)3.1 立磨在水泥行业的应用 (11)3.2 立磨在电力行业的应用 (12)3.3 立磨在冶金行业的应用 (13)3.4 立磨在其他行业的应用 (14)四、立磨的选购与维护 (15)4.1 立磨的选购原则 (16)4.2 立磨的维护保养 (17)4.3 立磨常见故障及处理方法 (18)五、立磨的发展趋势与展望 (19)5.1 立磨的技术创新 (20)5.2 立磨的环保发展 (21)5.3 立磨的未来发展方向 (22)一、立磨概述立磨作为一种重要的粉碎设备,具有独特的结构特点和工作原理。

它通过高速旋转的磨盘和磨辊对物料进行碾压和剪切,从而达到粉碎和研磨的目的。

与传统的球磨机相比,立磨具有更高的工作效率和更低的能耗。

立磨在操作过程中产生的噪音较小,对环境的污染也相对较低。

立磨的应用范围广泛,适用于多种物料的加工处理。

在矿业领域,立磨主要用于矿石的粉碎和研磨,为后续的选矿和冶炼过程提供合适的物料粒度。

在化工领域,立磨用于研磨各种化学原料,以获取所需的细度和质量。

在建材行业,立磨则用于生产水泥、石灰等建筑材料的生产过程中。

随着工业技术的不断发展,立磨的技术水平也在不断提高。

现代立磨采用了先进的控制系统和智能化技术,能够实现自动化操作和远程控制。

这提高了立磨的工作效率,降低了操作难度,并提高了生产过程的可靠性和安全性。

新型立磨还注重环保性能的提升,如采用封闭式结构和除尘系统,减少粉尘的排放,降低对环境的污染。

立磨作为一种重要的工业粉碎设备,在现代工业生产中发挥着重要作用。

它具有独特的结构特点和工作原理,广泛的应用范围以及先进的技术水平。

非凡立磨(MPS4000B)工艺操作手册内容:1 磨和磨系统的加热2 重要工艺参数工艺术语的解释3 立磨的预加料4 立磨启动准备5 立磨启动附件流程图,热平衡测量点图联锁图风机图磨辊张紧系统的液压图减速箱组装图减速箱润滑图润滑剂清单1 磨和磨系统的加热事实上,MPS立磨的工作分为三个过程,即;研磨、烘干、选粉。

只有在这三个过程都能够良好运行的情况下,整个立磨的运行才会平稳。

为了烘干原料中的水分,需要在启动立磨前对立磨的整个系统预热一段时间(持续加温,缓慢预热--防止局部过热),否则,低温状态下的立磨系统在烘干(原料)的过程中会带走较多的热量,并且成品也就不会干燥—从而在生料输送(入库)和从生料仓提取生料的过程中会产生相应的问题;同样,在研磨区也会出现原料结块的现象,原料粘在磨辊和磨盘上,从而导致震动过高和原料溢出。

(原料中的水分过多也会出现上述情况—译者注)对磨机进行加(供)热也是必须的,可以避免在各个研磨部件,磨辊和磨盘间形成过高的热压。

因为磨辊和磨盘重量和厚度都较大,这些部件内层温度在很长一段时间内都会比外层低—热传递,热容量。

这种不均匀温度分布-外热内冷-生成能够让这些生硬部件开裂的热压。

因此立磨进口温度的提高应该缓慢进行。

由于用于烘干过程的最低热量通常是和入口温度联系起来的(高于120度),所以要想在运行过程中对立磨加热是不可能的---首先应该用较底的入口温度进行预热(95到120度)。

在加热过程中磨内应该有充足的空气(磨内应该有空气流动——即:循环风机必须开启)来加强对部件的加热---即强迫对流。

充足的空气将会引起磨内差压大于5mbar。

加热过程应该至少持续到磨出口以及袋收尘温度达到85度。

如果停机时间大于10小时,在磨出口以及袋收尘温度达到85度后还需要持续加热1小时。

2重要工艺参数工艺术语的解释立磨操作者在启动立磨时需要设定工艺参数,并且随后要通过对比实际工艺参数和改变的设定点来保证设备的平稳运行。

立式磨工艺操作知识一、立式磨工作原理物料经过配料系统输送到磨盘(中心或研磨轨道),磨盘在主电机的驱动下高速旋转,物料受到离心力的作用向磨盘边缘快速移动,此时物料受到磨辊自重和给定的张紧压力在磨盘和磨辊之间被破碎、研磨。

研磨后的物料在喷口环处被高速的负压风带起,经过选粉机(又叫粗粉分离器)的筛选不合格品落到磨盘重新粉磨,合格品经过收尘、输送到生料均化库。

其中大块物料在喷口环处落下,由吐渣循环系统重新输送到磨内粉磨。

二、原料磨系统工艺流程原料磨系统一般是各物料经过配料后送到磨内研磨,合格的成品在排风机的负压作用下经过收尘器收集后由粉尘设备输送到均化库内。

立磨一般都设臵吐渣循环系统,磨内大颗粒物料在喷口环落下循环研磨。

(附二、三线原料磨工艺流程图)三、立磨主要控制参数1、主电机电流:这是立磨控制最重要的参数,一般控制在额定电流的70-85℅。

日常可以通过调整挡料环的高度、物料的粒度等升降电流的控制范围。

操作中可以通过料层厚度、磨机差压、磨出口温度、喂料量等调整。

但是要确保电流平稳,波动范围受控,出现过高或过低值要及时分析并找出原因,必要时停磨处理。

2、磨机差压:此参数反映磨内负荷及循环负荷的大小,根据磨内状况、物料情况要合理控制。

过高会引起磨机振动大甚至是振动跳停,过低会浪费磨机的研磨能力、太低也会引起磨机振动。

可以调整磨出口温度、喂料量、系统风量等调节磨机差压的大小。

3、料床厚度:在主电机电流等参数不变的情况下料层厚度反映了磨机的研磨能力和物料的易磨性。

一般是磨机差压的反映前兆,操作中一定要注意它与其他参数的变化关系,出现逆向波动要及时调整甚至停磨处理。

4、主减速机振动: 主要用来保护主机设备、反映其他参数控制合理与否,以现场实际振动作为判断大小的标准,中控与现场要经常对应,确保反馈的是真实值。

操作中可以调整磨喂料量、系统风量、温度,当然物料的粒度也不容忽视。

当振动出现异常时应该通知现场检查,严重的可以立即停磨。

第七节立磨(图立磨生料粉磨工艺)一、立磨的工作原理及立磨的类型1.立式磨的工作原理主要工作部分为磨盘及磨辊。

电动机通过减速器带动磨盘转动,磨辊在磨盘上绕自身轴心滚动。

物料通过锁风喂料装置经下料溜管落到磨盘中央,由于离心力的作用形成环形料床,并被钳入磨辊与磨盘之间,受到挤压作用而被粉碎,并由于相对滑动产生剪切力,使物料被磨细。

立磨上部带有选粉设备,从下部侧面通入热空气,对物料进行烘干。

在磨盘的惯性离心力作用下,被粉磨的物料从磨盘边缘溢出,被高速气流扬起到分离器进行分级,粗粉返回磨盘再次受到粉磨(称为内循环),细粉则被气流带到磨外。

没有被热空气带起的粗颗粒物料,溢出磨盘后被斗式提升机重新喂入选粉机,再次挤压粉磨(称为外循环)。

理解挤压粉磨、悬浮烘干,选粉分级三位一体的工作过程。

2.立磨的分类按磨辊、磨盘的几何形状分为:(1)莱歇磨(锥辊--平盘式)(2) MPS磨(鼓辊--碗式)(3)雷蒙磨(锥辊--碗式)(4)伯力鸠斯磨(双鼓辊--碗式)(5)彼得斯磨,又称E型磨(球--环式)(6)ATOX磨(圆柱辊--平盘式)二、立磨的构造1.磨盘:包括导向环、风环、挡料圈、衬板、盘体、刮料板和提升装置等。

2.磨辊:辊套为易磨损件,要求有足够的韧性和良好的耐磨性能。

3.选粉机,可分为静态、动态和高效组合式选粉机三大类。

a.静态选粉机工作原理类似于旋风筒,结构简单,无可动部件,不易出故障。

但调整不灵活,分离效率不高。

b.动态选粉机这是一个高速旋转的笼子,含尘气体穿过笼子时,细颗粒由空气摩擦带入,粗颗粒直接被叶片碰撞拦下,转子的速度可以根据要求来调节,转速高时,出料细度就越细,与离心式选粉机的分级原理是一样的。

它有较高的分级精度,细度控制也很方便。

c.高效组合式选粉机将动态选粉机(旋转笼子)和静态选粉机(导风叶)结合在一起,即圆柱形的笼子作为转子,在它的四周均布了导风叶片,使气流上下均匀地进入选粉机区,粗细粉分离清晰,选粉效率高。

目录一、概述及用途二、技术性能三、结构与原理四、安装五、磨机试运转及其要求六、操作、维护及检修一、概述及用途HRM1300立磨装备采用液压加压,因此其粉磨压力、产品质量稳定。

HRM1300立磨粉磨效率高,比球磨机节电20~30%,可同时烘干粉磨水分高达10%的物料。

产品细度容易调节。

产品粒度分布均匀。

系统工艺流程简单。

占地面积小。

噪音低。

扬尘小。

磨损小。

操作简单。

可广泛用于建材、电力、化工等行业粉磨石灰石、煤、焦炭、高岭土、重晶石、磷矿石等中硬度的物料。

HRM1300M立磨主要用于煤磨。

二、技术性能1、主要规格参数名称:立式磨规格:HRM1300磨盘直径:1300mm磨辊直径:Φ1100mm磨辊个数:2磨盘转数:~43r/min2、主要技术参数粉磨物料:煤入磨物料粒径:小于40mm入磨物料水份:小于12%入磨气体温度:小于300℃产量:12~15t/h产品细度:R0.08≤10%产品水份:小于1%出磨气体温度:80~100℃出磨风量:45000m3/h磨机压力损失:4500~5000Pa液压系统压力:8~14Mpa3、电机Y355M2-6 200kw 1000r/min 380V4、减速机MLX20A入轴功率:200kw入轴转速:1000r/min出轴转速:43r/min供油量:100L/min油温:25~50℃油压:0.15~0.25Mpa油质:硫磷极压工业齿轮油2205、分离器主轴转速:140~229rpm电机型号:Y225S-8转速:730r/min功率:18.5kw6、外形:长×宽×高:5480×3380×7790mm7、设备总重:(含液压、稀油站)41065kg三、结构与原理1、结构分离器、中壳体、磨盘、磨辊、传动臂、限位、下壳体、传动、加压装置、液压系统。

(见图)2、工作原理电机驱动减速机带动磨盘旋转,需粉磨的物料由锁风喂料机从锁风喂料料口送入磨盘中心,在离心力的作用下,物料向磨盘四周扩散,进入粉磨辊道,受到磨辊的研压作用而被粉碎,热空气由下壳体进风口进入磨内,由于旋转磨盘和下壳体之间的空隙处设有导风叶的风环,通过风环的气体能均匀分布于磨内。

立磨的操作可以概括为:一看,二兼顾,三调,四稳定。

一看,看设备各测点的参数,确定设备的运行情况;二兼顾,窑磨的拉风要兼顾,增湿塔的喷水与磨喷水要兼顾;三调,调风,调料,调速度;四稳定,稳定料层厚度,稳定磨机震动值,稳定磨压差,稳定产品的细度和水分。

MPS立磨工况参数的控制1.磨内通风及进出口温度控制1. 1 入磨风的来源及匹配入磨热风大多采用回转窑系统的废气,也有的工艺系统采用热风炉提供热风,为了调节风温和节约能源,在入磨前还可兑入冷风和循环风。

采用热风炉供给热风的工艺系统,为了节约能源,视物料含水情况可兑入20%~50%的循环风。

而采用预分解窑废气作热风源的系统,希望废气能全部入磨利用。

若有余量则可通过管道将废气直接排入收尘器。

如果废气全部入磨仍不够,可根据入磨废气的温度情况,确定兑入部分冷风或循环风。

1. 2 风量、风速及风温的控制(1) 风量的选定原则出磨气体中含尘(成品) 浓度应在550~750g/m3 之间,一般应低于700g/m3;出磨管道风速一般要>20m/s,并避免水平布置;喷口环处的风速标准为90m/s,最大波动范围为70%~105%;当物料易磨性不好,磨机产量低,往往需选用大一个型号的立磨。

相比条件下,在出口风量合适时,喷口环风速较低,应按需要用铁板挡上磨辊后喷口环的孔,减少通风面积,增加风速。

挡多少个孔,要通过风平衡计算确定;允许按立磨的具体情况在70%~105%范围内调整风量,但窑磨串联的系统应不影响窑的烟气排放。

(2) 风温的控制原则生料磨出磨风温不允许超过120℃。

否则软连接要受损失,旋风筒分格轮可能膨胀卡停;煤磨出磨风温视煤质情况而定,挥发分高的,则出磨风温要低些,反之可以高些。

一般应控制在100℃以下,以免系统燃烧、爆炸等现象的发生。

在用热风炉供热风的系统,只要出磨物料的水分满足要求,入收尘器风温高于露点16℃以上,可以适当降低入、出口风温,以节约能源。

烘磨时入口风温不能超过200℃,以免使磨辊内润滑油变质。

Process and Function Description工艺和功能说明of a Typical Slag Grinding Plantwith POLYSIUS Vertical Roller Mill Type RMS伯利休斯典型的RMS矿渣立磨系统(Issue Aug. 2004) 2004年8月发行2004年10月26日Contents目录1.Plant description工厂说明..... .................................................... (4)1.1Design and function of the slag grinding plant矿渣研磨厂的设计和功能... . (6)1.1.1 Raw material feeding原料进料............................................................. .. (6)1.1.2 Roller mill RMS 51/26 辊式磨. ........................................................... .. (7)Figure 1: Design of the roller mill 图1: 立式辊磨的设计…………………………………………..错误!未定义书签。

1.1.2.1 Mill housing 磨机外壳.................. 错误!未定义书签。

1.1.2.2 Feed chute 围料槽...................... 错误!未定义书签。

1.1.2.4 Grinding table 磨盘.................... 错误!未定义书签。

1.1.2.5 Wear of grinding elements and dam ring heightener 耐磨件的磨损和挡料圈高度.......................... 错误!未定义书签。

Process and Function Description工艺和功能说明of a Typical Slag Grinding Plantwith POLYSIUS Vertical Roller Mill Type RMS 伯利休斯典型的RMS矿渣立磨系统(Issue Aug. 2004) 2004年8月发行2004年10月26日Contents目录1.Plant description工厂说明..... . (4)1.1Design and function of the slag grinding plant矿渣研磨厂的设计和功能... . (6)1.1.1 Raw material feeding原料进料 (6)1.1.2 Roller mill RMS 51/26 辊式磨. (7)Figure 1: Design of the roller mill 图1: 立式辊磨的设计…………………………………………..错误!未定义书签。

1.1.2.1 Mill housing 磨机外壳 ............................................................................ 错误!未定义书签。

1.1.2.2 Feed chute 围料槽 ................................................................................... 错误!未定义书签。

1.1.2.4 Grinding table 磨盘 ................................................................................. 错误!未定义书签。

1.1.2.5 Wear of grinding elements and dam ring heightener 耐磨件的磨损和挡料圈高度错误!未定义书签。

1.1.2.6 External circulation of material 外循环物料........................................... 错误!未定义书签。

1.1.2.7 Drive unit 驱动装置 ................................................................................ 错误!未定义书签。

1.1.2.8 Water injection (item 5F1.RM01.WTJ01) 喷水装置 .............................. 错误!未定义书签。

1.1.2.9 Confining air system (item 5F1.RM01.CAS01 and 5F1.RM01.CAS02) 密封风机系统错误!未定义书签。

1.1.3 Dynamic separator SEPOL RMS (Item项目5F1.RM01.SDR01) 动态选粉机 (18)1.1.4 Gas routes风管路径 ..................................................................................... . (20)1.1.5 Finished product route 产品路径 (20)1.2Control concept 控制方案 (21)1.2.1 Control of gearbox lubrication (5F1.RM01.GLS01) 减速机润滑的控制 (23)1.2.2 Control of auxiliaries 辅助设备的控制........................................................... ... .. (24)1.2.3 Control of finished product conveyance 成品输送的控制............ ......... ... .. (25)1.2.4 Control of gas routes (5F1.GP01 to 5F1.GP05)气体路线的控制..... ........ . (25)1.2.5 Control of the hot gas producer (5F1.HG01)热风炉的控制............................................ .. (25)1.2.6 Control of main drive unit of mill (5F1.RM01.DRU01) and of new material delivery磨机主传动装置和原料供给的控制 ............ .......................................................... ....... . (26)1.2.7 Control of water injection (5F1.RM01.WTJ01) 喷水的控制 (26)1.2.8 Control of grinding pressure 碾磨压力的控制 (26)2.Material properties 物料特性.... (27)3.Operation of the grinding plant 碾磨厂的操作 (29)3.1 Philosophy of operation 操作原理 (29)3.2 Start-up / Shutdown sequence 启动 /停机顺序 (31)3.2.1 Start-up sequence 启动顺序..... .. (31)3.2.2 Shutdown sequence 停机顺序 (32)3.3 Control loops 控制回路环......... .. (33)3.3.1 Control of differential pressure of mill 磨机压差的控制................................. ...... . (34)3.3.2 Control of temperature downstream of mill 磨机后温度的控制.............................. (34)3.3.3 Control of pressure upstream of mill 磨机前压力的控制.. ................. (35)3.4 Operation under extraordinary conditions 特殊情况下的操作 (35)3.4.1 Start-up of plant 系统设备启动..... .. (35)3.4.2 Shutdown of plant 系统设备的停止... . (36)3.4.3 Operation with insufficient material quantity 喂料不足的操作............... ........... .. (36)3.4.4 Overfilling of mill磨机过量喂料........... . (36)3.5.5 Significant decrease of mill exit gas temperature 磨机出口风温度明显降低 (37)List of figures插图清单Figure 1: Design of the roller mill图 1: 辊式立磨的设计 (8)Figure 2: Wear protection of the feed chute图 2: 进料料槽的耐磨保护. (9)Figure 3: Grinding roller carrier with roller pair unit图 3: 磨辊桥架和磨辊对装置 (10)Figure 4: Grinding table图 4: 碾磨磨盘 ............................................................ . (11)Figure 5: Arrangement of the dam rings图 5: 挡料圈的设置 (12)Figure 6: Dam ring heightener图 6: 挡料圈增高 (13)Figure 7: Materials at the nozzle ring图 7:喷嘴环处的物料 (14)Figure 8: Collector for light section steel图 8:小铁颗粒收集 (15)Figure 9: Mill drive system with lubrication system图 9: 带润滑系统的磨机传动系统 (16)Figure 10: Confining air system for grinding roller bearings图 10:磨辊轴承的密封空气系统 (17)Figure 11: Structure of the SEPOL separator图 11: SEPOL选粉机的结构 (18)Figure 12: Basic setting of guide vanes图 12: 导向叶片的基本设定 (19)Figure 13: Control scheme图 13: 控制方案..... . (33)1. Plant description 工厂说明Below, please find a process and function description of a typical slag grinding plant. The designations (item numbers) used in the text refer to the flowsheets.以下是一个典型的矿渣粉磨系统的工艺和功能说明。

文中用到的代码(项目号)参考流程图中的设备编号。

The slag grinding plant basically consists of the raw slag feeding system, the roller mill with the dynamic separator and external material circuit with the fine metal extraction unit, a hot gas generator, the gas routes including the system fan, the bag filter and finished material transport.矿渣粉磨系统由:矿渣喂入装置、动态选粉机、带除细铁颗粒装置外物料循环、磨机本体、一台热风炉、包括风机的热风管路、袋收尘器和和产品输送装置。