表面工程技术

- 格式:pdf

- 大小:62.00 KB

- 文档页数:1

机械工程中的表面工程与涂层技术在机械工程领域,表面工程与涂层技术是关键的研究方向之一。

表面工程旨在改善材料的表面性能,提高机械零部件的耐磨性、耐腐蚀性和使用寿命,涂层技术是实现表面工程的一种重要手段。

表面工程技术的发展源远流长,从古代的锻打、打磨、抛光等手工加工开始,逐渐演化为现代先进的化学、物理处理技术。

现如今,随着各种新材料的问世以及工业化生产技术的不断创新,表面工程技术面临着更高的要求和挑战。

作为表面工程技术中的一项重要内容,涂层技术在机械工程中具有广泛应用。

涂层是将一层或多层功能性材料覆盖在基材表面,以改变其外观、化学性质和机械性能的技术。

通过涂层技术可以使机械零部件具有抗磨损、耐腐蚀、耐高温等特性,提高工件的整体性能。

在涂层技术中,最常见的涂层包括硬质涂层、防腐涂层、摩擦减震涂层等。

硬质涂层是应用最广泛的一类涂层,主要由金属或陶瓷材料构成,能够形成硬度较高的表面,提高零部件的耐磨性和耐腐蚀性。

防腐涂层主要用于保护金属表面免受外界环境的侵蚀,常见的防腐涂层材料包括涂层和防腐漆等。

摩擦减震涂层则主要用于减小零部件的摩擦系数,提高工件的运动性能。

随着科技的不断发展,涂层技术也在不断创新。

纳米涂层是一种新兴的涂层技术,它利用纳米材料的特殊性质,使得涂层薄而坚硬,可以在机械零部件表面形成纳米级的保护层。

与传统的涂层相比,纳米涂层具有更好的耐磨性、抗腐蚀性和耐高温性能,使得机械零部件的使用寿命更长。

不仅如此,生物涂层技术也是近年来涂层技术的新兴领域。

生物涂层技术是将生物材料或具有生物功能的材料涂覆在机械零部件表面,实现生物识别、抑菌、生物附着等功能。

这项技术在医疗、食品加工等领域有着广泛的应用前景。

在机械工程中,表面工程与涂层技术的研究和应用对于提高机械零部件的性能和寿命起着至关重要的作用。

随着科学技术的进步,我们相信在不久的将来,表面工程与涂层技术将得到更大的突破和发展,为机械工程行业带来更多的革新和进步。

习题集一一、名词解释:(1)表面工程技术:表面工程技术是指为了满足特定的工程需求,使材料或零件表面具有特殊的成分、结构和性能(或功能)的化学、物理方法与工艺。

(2)洁净表面:尽管材料表层原子结构的周期性不同于体内,但如果其化学成分与体内相同,这种表面就称为洁净表面,它允许有吸附物,但其覆盖率应该非常低。

(3)离子渗氮:是指利用辉光放电现象,将含氮气体介质电离后渗入工件表面从而获得表面渗氮层的工艺。

(3)离子渗镀:利用低真空辉光放电产生的离子轰击工件表面,形成热扩渗层的工艺。

(4)热喷涂:热喷涂是用专用设备把某种固体材料熔化并使其雾化,加速喷射到机件表面,形成一特制薄层,以提高机件耐蚀、耐磨、耐高温等性能的一种工艺方法。

(2)疲劳磨损:在滚动接触过程中,由于交变接触应力的作用而产生表面接触疲劳,使材料表面出现麻点或脱落的现象。

(2)磨粒磨损:由外界硬质颗粒或硬表面的微峰在摩擦副对偶表面相对运动过程中引起表面擦伤与表面材料脱落的现象,称为磨粒磨损。

(5)金属腐蚀:金属材料与环境介质作用而引起的恶化变质或破坏,按腐蚀原理的不同可分为化学腐蚀和电化学腐蚀。

(3)化学腐蚀:是金属在干燥的气体介质中或不导电的液体介质中发生的材料与介质作用引起的恶化变质或破坏即为化学腐蚀,化学腐蚀过程并无电流产生。

(5)电化学腐蚀:是指金属在导电的液态介质中因电化学作用导致的腐蚀,在腐蚀过程中有电流的产生(1)表面淬火技术:采用特定热源将钢铁材料表面快速加热到Ac3(亚共析)或Ac1 (过共析)之上,然后快冷,使之发生马氏体相变,形成表面强化层的工艺过程.(4)热扩渗:将工件放在特殊介质中加热,使介质中某种或几种元素渗入工件表面,形成合金层或渗杂层的工艺,就称为热扩渗技术。

(8)电镀:指在含有欲镀金属的盐类溶液中,在直流电的作用下,以被镀基体金属为阴极,以欲镀金属或其他惰性导体为阳极,通过电解作用,在基体表面上获得结合牢固的金属膜的表面工程技术。

表面工程技术

表面工程技术是一种在材料表面上进行处理和改进的技术。

它通过改变材料表面的组成、结构和性质,以达到增加材

料表面硬度、抗磨损、抗腐蚀、提高润滑性、改善表面外

观等目的。

表面工程技术广泛应用于各个领域,包括金属加工、汽车

制造、航空航天、能源等。

常见的表面工程技术包括镀层

技术、喷涂技术、热处理技术、化学处理技术等。

镀层技术是应用最广泛的一种表面工程技术,包括电镀、

热浸镀、喷镀等方法。

它可以在材料表面形成一层具有一

定性质的金属或非金属膜,用于提高材料的耐腐蚀性、耐

磨性和美观性。

喷涂技术是通过喷涂设备将涂料或粉末涂覆在材料表面,

形成一层保护层。

这种技术可以实现材料表面的功能改善,如增加耐磨性、耐热性、耐腐蚀性等。

热处理技术是通过加热和冷却的过程改变材料的结构和性质。

热处理可以提高材料的硬度、强度和耐磨性,改善材料的机械性能。

化学处理技术是利用化学反应将溶液中的活性物质与材料表面发生反应,形成一层化合物或被改变的表面层。

这种技术可以用于清洁、除锈、改善表面润滑性等。

除了以上提到的几种常见的表面工程技术,还有其他一些特殊的技术,如氮化、氧化、表面合金化等。

这些技术能够在材料表面形成一层具有特殊性质的薄层,以满足特定的要求。

现代表面工程技术什么是表面工程?表面工程是将材料的表面与基体一起作为一个系统进行设计,利用各类表面技术,使材料的表面获得材料本身没有而又希望具有的性能的系统工程。

第一章表面技术概论表面技术是直接与各类表面现象或者过程有关的,能为人类造福或者被人们利用的技术----宽广的技术领域。

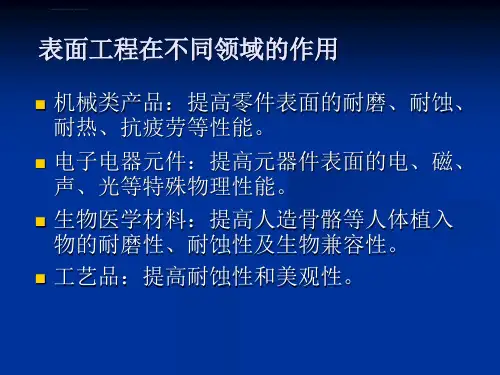

一、使用表面技术的目的1、提高材料抵御环境作用能力。

2、给予材料表面功能特性。

3、实施特定的表面加工来制造构件、零部件与元器件。

途径:表面涂覆:各类涂层技术(电镀、化学镀、热渗镀、热喷涂、堆焊、化学转化膜、涂装、气相沉积、包箔、贴片)。

表面改性:喷丸强化、表面热处理、化学热处理、激光表面处理、电子束表面处理。

二、表面技术的分类1、按作用原理(1)原子沉积电镀、化学镀、物理、化学气相沉积(2)颗粒沉积热喷涂、搪瓷涂敷(3)整体覆盖包箔、贴片(4)表面改性2、按使用方法(1)电化学法电镀、电化学氧化(阳极氧化)(2)化学法化学转化膜、化学镀(3)真空法物理、化学气相沉积、离子注入(4)热加工法热浸镀、热喷涂、化学热处理、堆焊(5)其它方法涂装、机械镀、激光表面处理三、表面技术的应用1、广泛性与重要性(1)广泛性➢内容广➢基材广➢种类多遍及各行业,用于构件、零部件、元器件,效益巨大(2)重要性•改善耐腐蚀、磨损、氧化、疲劳断裂、辐照损伤•提高产品长期运行可靠性、稳固性•满足特殊要求(必不可少或者唯一途径)•生产各类新材料、新器件(在制备临界温度超导膜、金刚石膜、纳米多层膜、纳米粉末、纳米晶体材料、多孔硅中起关键作用;又是许多光学、微电子、磁性、化学、生物等功能器件研究与生产的基础)2、在结构材料及构件与零部件上的应用表面技术作用:防护、耐磨、强化、修复、装饰3、在功能材料与元器件上的应用制造装备中具特殊功能的核心部件。

表面技术可制备或者改进一系列功能材料及元器件物理特性:•光学反射镜材料,防眩零件•热学散热材料,耐热涂层,吸热材料•电学表面导电玻璃,绝缘涂层•磁学磁记录介质,电磁屏蔽材料,磁泡材料化学特性:分离膜材料4、在人类习惯、保护与优化环境方面的应用(1)净化大气原料、燃料→CO2、NO2、SO2措施:回收、分解方法:制备触媒载体(钯炭、铂炭、钌炭、铑炭)(2)净化水质制备膜材料,处理污水、化学提纯、水质软化、海水淡化(3)抗菌灭菌TiO2(粉状、粒状、薄膜状)可将污染物分解•当光照射半导体化合物时,并非任何波长的光都能被汲取与产生激发作用,只有能量E满足式(1)的光量子才能发挥作用。

关于表面工程技术论文表面工程是由多个学科交叉、综合、复合,以系统为特色,逐步发展起来的新兴学科,从上世纪八十年代开始一直保持较快的发展速度,在科研和生产中得到广泛应用,收到了良好的效益。

下文是店铺为大家搜集整理的关于表面工程技术论文的内容,欢迎大家阅读参考! 关于表面工程技术论文篇1试谈表面工程技术在模具制造中的应用摘要:作为一门科学与技术,表面工程能够有效的改善电子电器元件、机械零件等基质材料表面的性能。

如今,表面工程中的各项表面技术已经被广泛的应用到各类机电产品当中,显然已经成为了现代制造技术的重要组成部分,是当前维修、再制造环节中是基本手段。

文章首先对模具表面的主要处理技术进行了详细的阐述,其次对表面工程技术在模具制造中的应用进行了系统的分析与探讨。

关键词:模具制造;表面工程技术;应用作为模具工业的基础,模具材料随着模具工业的迅猛发展,其不但需要具备较高的韧性、强度之外,还需要具有良好的综合性能。

通过表面工程技术的应用,不仅能让模具表面的各种性能得到相应的提高,并且模具内部也将保持着足够的强韧性。

显然,它的应用对于模具综合性能的改善、材料潜力的发挥、成本的降低、合金元素的节约以及模具新材料的进一步利用来说,都十分有效。

1 模具表面的主要处理技术1.1 硬化膜沉积技术物理气相沉积技术、化学气相沉积(CVD)是目前较为成熟的硬化膜沉积技术。

硬化膜沉积技术在最早出现的时候,通常都是应用在刀具、量具等工具上,有着极佳的效果。

并且,很多刀具都已经将涂覆硬化膜当做成最为标准的工艺。

在目前的实际应用过程中,我们不难发现,硬化膜沉积技术的成本是较高的,尤其体现在设备的成本上。

同时,硬化膜沉积技术依旧只应用于一些较精密且具有长寿命的模具上,如果通过建立热处理中心的方式来对其应用,必定会大大降低涂覆硬化膜的成本。

显然,在硬化膜沉积技术的应用下,整个模具制造的水平将得到实质性的提高。

1.2 渗氮技术在整个渗氮工艺中,具有离子渗氮、液体渗氮、气体渗氮等多种方式,而每一种不同的渗氮方式中都具有诸多不同的渗氮技术,这些不同的技术能够有效的适应不同工件、不同钢种的实际要求。

现代表面工程技术的应用领域探索现代表面工程技术是一门涵盖了多个学科的领域,它涉及到材料科学、化学工程、物理学等多个领域,旨在改善材料表面的性能和功能。

在各个领域的应用中,现代表面工程技术能够提供许多新的解决方案和创新的设计。

首先,现代表面工程技术在航空航天领域有着广泛的应用。

航空器需要经受极端的工作环境,如高温、高压、辐射等。

现代表面工程技术可以用于开发高温耐热涂层,提高航空器材料的抗氧化性能、耐磨性和防腐蚀性能,从而延长其使用寿命。

例如,钨合金被广泛应用于火箭喷嘴和探测器的制造中,钢基高温合金在发动机和燃气轮机中使用。

其次,现代表面工程技术在能源领域也有着重要的应用。

提高能源利用效率和降低能源消耗是当今社会面临的重要挑战。

现代表面工程技术可以开发高效的光伏电池、太阳能集热器和催化剂,用于能源收集和转化过程中。

例如,染料敏化太阳能电池利用表面工程技术制备的纳米材料来提高光电转换效率。

此外,热障涂层和摩擦副涂层可以提高热电站和工业设备的热效率,减少能源浪费。

再次,现代表面工程技术在医疗领域也有广泛的应用。

医疗器械和生物材料需要与人体组织相容,并具有良好的生物相容性和抗菌性能。

现代表面工程技术可以改善医疗器械的摩擦和磨损性能,减少对人体组织的刺激。

例如,钛合金表面的生物陶瓷涂层可以增加假体和骨骼之间的接触面积,提高骨接合力。

此外,生物可降解材料和纳米生物传感器也可以通过表面工程技术制备,用于医学诊断和治疗。

此外,现代表面工程技术在电子和信息技术领域也有着重要的应用。

电子器件的性能和功能往往受到材料表面的限制。

现代表面工程技术可以制备具有特定电学、光学和磁学性能的材料,用于电子器件、显示屏和传感器的制造。

例如,表面工程技术可以通过微纳米加工和薄膜沉积,制备高精度的电路和功能纳米结构。

此外,表面工程技术还可以开发光学涂层、导电薄膜和电子陶瓷材料,用于光电器件、传感器和通信设备。

总之,现代表面工程技术的应用领域非常广泛,涉及到航空航天、能源、医疗和电子等多个领域。

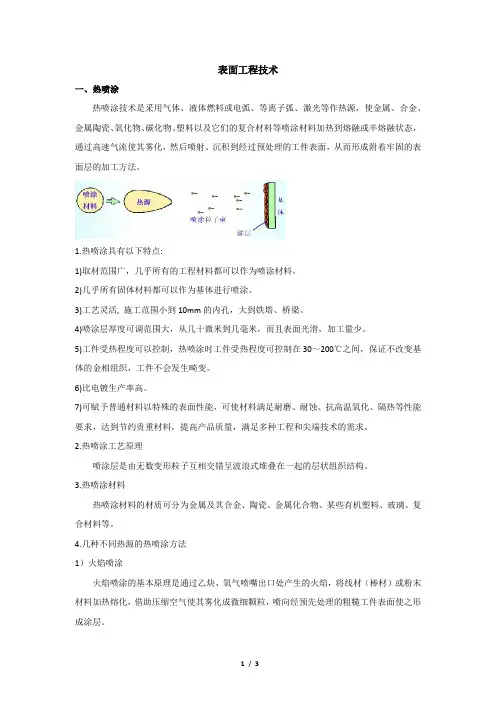

表面工程技术一、热喷涂热喷涂技术是采用气体、液体燃料或电弧、等离子弧、激光等作热源,使金属、合金、金属陶瓷、氧化物、碳化物、塑料以及它们的复合材料等喷涂材料加热到熔融或半熔融状态,通过高速气流使其雾化,然后喷射、沉积到经过预处理的工件表面,从而形成附着牢固的表面层的加工方法。

1.热喷涂具有以下特点:1)取材范围广,几乎所有的工程材料都可以作为喷涂材料。

2)几乎所有固体材料都可以作为基体进行喷涂。

3)工艺灵活, 施工范围小到10mm的内孔,大到铁塔、桥梁。

4)喷涂层厚度可调范围大,从几十微米到几毫米,而且表面光滑,加工量少。

5)工件受热程度可以控制,热喷涂时工件受热程度可控制在30~200℃之间,保证不改变基体的金相组织,工件不会发生畸变。

6)比电镀生产率高。

7)可赋予普通材料以特殊的表面性能,可使材料满足耐磨、耐蚀、抗高温氧化、隔热等性能要求,达到节约贵重材料,提高产品质量,满足多种工程和尖端技术的需求。

2.热喷涂工艺原理喷涂层是由无数变形粒子互相交错呈波浪式堆叠在一起的层状组织结构。

3.热喷涂材料热喷涂材料的材质可分为金属及其合金、陶瓷、金属化合物、某些有机塑料、玻璃、复合材料等。

4.几种不同热源的热喷涂方法1)火焰喷涂火焰喷涂的基本原理是通过乙炔、氧气喷嘴出口处产生的火焰,将线材(棒材)或粉末材料加热熔化,借助压缩空气使其雾化成微细颗粒,喷向经预先处理的粗糙工件表面使之形成涂层。

2)电弧喷涂电弧喷涂的基本原理是将两根被喷涂的金属丝作自耗性电极,连续送进的两根金属丝分别与直流的正负极相连接。

在金属丝端部短接的瞬间,由于高电流密度,使两根金属丝间产生电弧,将两根金属丝端部同时熔化,在电源作用下,维持电弧稳定燃烧;在电弧发射点的背后由喷嘴喷射出的高速压缩空气使熔化的金属脱离金属丝并雾化成微粒,在高速气流作用下喷射到基材表面而形成涂层。

3)等离子喷涂等离子喷涂法是利用等离子焰的热能将引入的喷涂粉末加热到熔融或半熔融状态,并在高速等离子焰的作用下,高速撞击工件表面,并沉积在经过粗糙处理的工件表面形成很薄的涂层。

表面工程技术在材料科学中的应用表面工程技术是一种将材料表面进行改性和处理的技术,旨在提高材料的表面性能和功能。

在材料科学领域,表面工程技术广泛应用于各种材料的表面改性、防腐、涂覆、增强和修复等方面,在提高材料性能、改善材料耐久性和使用寿命等方面发挥着重要作用。

本文将从几个重要方面具体介绍表面工程技术在材料科学中的应用。

首先,表面工程技术常被用于改善材料的耐磨性能。

通过对材料表面进行加工和处理,可以增加材料的表面硬度、耐磨性和耐蚀性,从而提高材料在摩擦、磨损和腐蚀环境下的使用寿命和耐久性。

例如,在机械制造领域中,通过对零件表面进行表面渗碳、氮化或氮化碳处理,可以大幅度提高材料的硬度和耐磨性,使得零件能够在高温、高压和大负荷环境下长时间运行而不损坏。

此外,对一些常见材料如钢铁、铜、铝等的表面进行镀层、硬化或涂覆等处理,也能有效提高材料的表面硬度和耐磨性能。

其次,表面工程技术在材料科学中还常用于改善材料的表面润滑性能。

通过在材料表面形成一层低摩擦系数的薄膜,可以降低材料表面的粗糙度和表面摩擦力,提高材料的润滑性能和滑动性能。

例如,在汽车制造领域中,表面工程技术常被用于制造发动机缸体、气缸套、活塞环等零件的润滑面。

通过在润滑面上进行硬质涂层、纳米复合涂层或摩擦剂涂层等处理,可以降低零件之间的摩擦力和磨损,提高零件的润滑性和工作效率。

此外,表面工程技术在材料科学中还被广泛应用于改善材料的防腐性能。

通过在材料表面形成一层致密、均匀的防腐蚀层,可以有效阻隔外界氧气、湿气和腐蚀介质的侵蚀,延缓和防止材料的腐蚀和损坏。

例如,在船舶制造、海洋工程和化工设备等领域中,表面工程技术经常被用于制造金属材料的防腐层。

通过电镀、涂覆、喷涂或热喷涂等方法,可以在材料表面形成一层具有良好的抗腐蚀性能的金属或陶瓷涂层,从而提高材料的抗腐蚀性和使用寿命。

另外,表面工程技术在材料科学中还常被用于提高材料的界面粘接性能。

在多种材料接合和复合材料制备中,表面工程技术可以提供一种有效的方法来增加材料之间的结合强度和界面粘接性。