生产线改造之布局完整版

- 格式:docx

- 大小:55.58 KB

- 文档页数:5

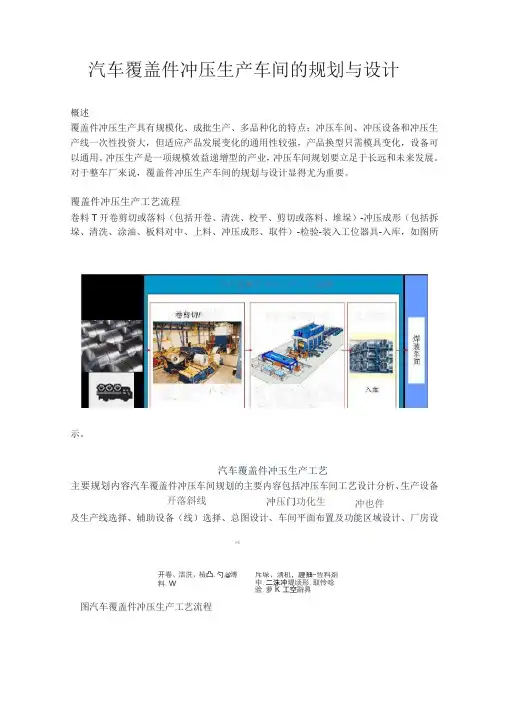

Hl汽车覆盖件冲玉生产工艺冲也件斥垛、淸机,證抽-恆料剤中.二洙冲堤顷形.取怜唸验.萝k 工空辭具开落斜线冲压门功化生开卷、洁洗、檢凸.勺汕溥料.w图汽车覆盖件冲压生产工艺流程汽车覆盖件冲压生产车间的规划与设计概述覆盖件冲压生产具有规模化、成批生产、多品种化的特点;冲压车间、冲压设备和冲压生产线一次性投资大,但适应产品发展变化的通用性较强,产品换型只需模具变化,设备可以通用。

冲压生产是一项规模效益递增型的产业,冲压车间规划要立足于长远和未来发展。

对于整车厂来说,覆盖件冲压生产车间的规划与设计显得尤为重要。

覆盖件冲压生产工艺流程卷料T 开卷剪切或落料(包括开卷、清洗、校平、剪切或落料、堆垛)-冲压成形(包括拆垛、清洗、涂油、板料对中、上料、冲压成形、取件)-检验-装入工位器具-入库,如图所示。

主要规划内容汽车覆盖件冲压车间规划的主要内容包括冲压车间工艺设计分析、生产设备及生产线选择、辅助设备(线)选择、总图设计、车间平面布置及功能区域设计、厂房设计等。

规划原则汽车覆盖件冲压车间规划是汽车整车厂四大工艺工厂规划的重要内容之一,应遵循“精益化”的设计原则,高质量、高效率、低投入。

采用经济、合理、实用、与生产纲领和生产批量相适应的先进技术,采用高性价比的工艺装备。

规划前提确定产品类型:轿车或卡车大中型覆盖件和关键梁类结构件;生产纲领:以万辆年生产纲领为例;辆天;工作制度:天年,班天,;产品种类及内外制冲压件确定:整车厂一般以生产白车身大型内外覆盖件及关键梁类结构件为主,此类件为内制件。

其它件由外部供应商协作生产,此类件为外制件。

内制件的确定原则()车身的核心零部件;()高附加值的零部件;()车身外表面覆盖件;()堆垛、运输较困难的大中型内覆盖件;()尺寸精度要求高的关键梁类结构件。

覆盖件冲压车间工艺设计分析以整车厂只生产内制件为设计前提,规划整车厂的冲压车间。

汽车覆盖件冲压生产线分类及主要生产零件)单机联线冲压生产线分类,见表。

生产线布局规划报告在工业制造过程中,生产线布局规划是非常重要的一环。

它是为了让生产过程更加高效、稳定、可持续,从而降低生产成本,提高企业效益。

本报告将介绍我们的生产线布局规划流程,包括需要考虑的各种因素以及如何实施这个计划。

1. 背景我们的企业是一家汽车零部件制造商。

近年来,市场对环保的要求越来越高。

同时,我们也注意到了配件行业竞争的加剧以及自己企业的成长。

为了提高生产效率、缩短生产周期、确保产品质量,我们正在计划一次全面的生产线布局规划。

2. 目标在规划生产线布局时,我们目标是实现以下几个方面的改善:- 提高生产效率和生产能力- 减少工作力和节约了制造成本- 降低零件存储、产生和数量- 优化整个工厂的生产流程- 提高生产能力及产品质量- 满足政府的环保要求3. 流程在制定生产线布局规划时,我们须考虑到下列过程:A. 数据收集为了更好地了解生产过程及其瓶颈,百忙之中我们将分别与生产主管、生产工程师、技术顾问、环保顾问等人员进行交流和访谈,采集有关生产线的信息。

具体而言,我们每天会与生产主管进行会谈,查询一日生产线事件、产量、效率等具体数据,并分析其瓶颈。

与生产工程师交流切实可行的解决方案,以优化生产线和设备安排;与技术、环保顾问取得详细信息,以排除不必要的环境污染。

B. 布局设计在数据分析之后,我们将开始设计合理的生产线布局。

确立产品工艺流程。

建立“价值流图”,极简主义单元价格基础。

以此为基础,我们将设计新的生产线布局,以促进产品的高效、持续生产,并降低生产成本。

C. 重新布局在确定合理方案后,我们将进行现有生产线的重新布局,以便最大化利用空间,让生产过程更为高效。

我们将重新布置设备和运输系统,将设备移动到最优位置,重新设计物料需求及库存。

通过在生产线上建立和维护持续的、可靠的设备保养和清洁和整车检查,优化整个生产流程。

D. 其他考虑在过程中,我们还将考虑其他因素,如环境、健康和安全问题。

我们将采取必要措施,使我们的工厂得以满足政府的环保标准和要求。

生产线改造方案布局一、设施布置设计的原则:(1)符合工艺过程的要求(2)有效利用空间(3)物料搬运费用最少(4)保持生产和安排的柔性(5)适应组织结构的合理化和管理的方便(6)为职工提供方便、安全、舒适的作业环境二、设施布置基本流动模式:选择车间内部流动模式的一个重要因素是车间入口和出口的位置。

流动模式还受生产工艺流程、生产线长度、场地、建筑物外形、物料搬运方式与设备、储存要求等方面的影响基本流动模式有如下图的五种。

三、布局形式:1、工艺(a)直线形(b)L形(c)U形(d)环形原则布置(Process Layout)一种将相似设备或功能集中布置在一个地方的布置形式,适用于多品种小批量的生产方式。

2、产品原则布置(Product Layout)也称装配线布置,是一种根据产品制造的步骤来安排设备或工作过程的方式。

适用于少品种、大批量的生产方式。

下面举例说明产品原则布置在装配线平衡中的应用过程例1J型手推车要在一个传送带上组装,每天需生产500辆,每天的生产时间为420分钟。

表4-1列出了手推车的组装步骤及其时间,请根据周期时间和作业次序的限制,求使工作地点数量最少的平衡方式。

设计流程如下:(1)绘制双代号网络图,如下图所示。

根据规则1确定的装配线平衡3、定位布置(Fixed Layout)产品(由于体积或重量庞大)停留在一个位置上,设备、人员、材料都围绕着产品而转。

具有相对较少的产品数量。

4、成组技术布置(Group Layout)将不同的机器组成加工中心(工作单元)来对形状和工艺相似的零件进行加工。

适应于中小批量生产。

好处:(1)改善人际关系(2)提高操作技能(3)减少在制品和物料搬运(4)缩短生产准备时间步骤:(1)将零件分类,建立零件分类编码系统。

(2)识别零件组的物流类型,以此作为工艺布置和再布置的基础。

(3)将机器和工艺分组,组成工作单元。

生产线改造之布局 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

生产线改造方案布局

一、设施布置设计的原则:

(1)符合工艺过程的要求 (2)有效利用空间 (3)物料搬运费用最少 (4)保持生产和安排的柔性

(5)适应组织结构的合理化和管理的方便

(6)为职工提供方便、安全、舒适的作业环境

二、设施布置基本流动模式:

选择车间内部流动模式的一个重要因素是车间入口和出口的位置。

流动模式还受生产工艺流程、生产线长度、场地、建筑物外形 、物料搬运方式与设备、储存要求等方面的影响 基本流动模式有如下图的五种。

三、布局形

式:

1、工艺原则布置(Proc

ess Layout )

一种将相似设备或功能集中布置在一个地方的布置形式,适用于多品种小批量的生产方式。

2、产品原则布置(Product Layout )

也称装配线布置,是一种根据产品制造的步骤来安排设备或工作过程的方式。

适用于少品种、大批量的生产方式。

下面举例说明产品原则布置在装配线平衡中的应用过程

例1 J 型手推车要在一个传送带上组装,每天需生产500辆,每天的生产时间为

420分钟。

表4-1列出了手推车的组装步骤及其时间,请根据周期时间和作业次序的限制,求使工作地点数量最少的平衡方式。

(a )直线形

(b )L 形

(c )U 形

(d )环形

设计流程如下:

(1)绘制双代号网络图,如下图所示。

根据规则1确定的装配线平衡

3、定位布置(Fixed Layout)

产品(由于体积或重量庞大)停留在一个位置上,设备、人员、材料都围绕着产品而转。

具有相对较少的产品数量。

4、成组技术布置(Group Layout)

将不同的机器组成加工中心(工作单元)来对形状和工艺相似的零件进行加工。

适应于中小批量生产。

好处:

(1)改善人际关系

(2)提高操作技能

(3)减少在制品和物料搬运

(4)缩短生产准备时间

步骤:

(1)将零件分类,建立零件分类编码系统。

(2)识别零件组的物流类型,以此作为工艺布置和再布置的基础。

(3)将机器和工艺分组,组成工作单元。