生产线布局(超详细).

- 格式:ppt

- 大小:2.63 MB

- 文档页数:120

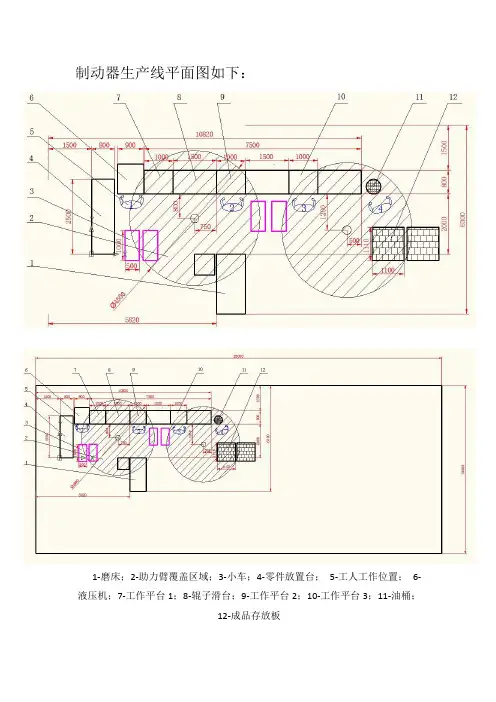

制动器生产线平面图如下:1-磨床;2-助力臂覆盖区域;3-小车;4-零件放置台;5-工人工作位置;6-液压机;7-工作平台1;8-辊子滑台;9-工作平台2;10-工作平台3;11-油桶;12-成品存放板生产线所完成的工序包括装配制动底板、磨摩擦片外圆、装配凸轮、装配防护罩及后臂总成、收集成品及注油。

以上工序中,工件的搬运、翻转依靠助力臂,工件在辊子滑台上依靠手推移动,装配组件放置在可提升的小车内,小零件放在工作平台上的零件盒内。

一、图示各部分功能介绍:1-磨床,磨摩擦片外圆,工件由助力臂夹持搬运。

2-助力臂覆盖区域,助力臂采用气压夹持,人工操作,能实现工件的圆周移动、上下移动和翻转等动作,覆盖区域保证工序间夹持工件的要求,安装位置方便工人操作。

3-小车,放置装配的组件,采用液压提升装置,便于拿取。

小车的尺寸大小为1000*500*1200(mm)。

4-零件放置台,放置些许制动底板和制动蹄备用。

台的尺寸大小为2500*800*750(mm)。

5-工人工作位置,预留出足够空间,保证操作和移动的方便。

6-液压机,装配制动底板和制动蹄,用液压力代替人力压支撑销。

7-工作平台1,安装螺钉和钢丝锁线,平台上有专门区域放置螺钉和钢丝锁线等零件。

工作平台的尺寸大小为1000*800*750(mm)。

8-辊子滑台,放置各工序完成后的工件,方便移动。

滑台的尺寸大小为1500*800*750(mm),为两工序之间留出2~3个缓冲件,协调工作节拍。

9-工作平台2,安装凸轮和回位弹簧,,平台上有专门区域放置回位弹簧等零件。

10-工作平台3,安装防护罩和后臂总成,平台上专门区域放置螺栓、垫圈等零件。

11-油桶,对装配成品的关键部位注油以润滑、防锈。

12-成品存放板,存放装配好的成品,成品的搬运依靠助力臂。

二、各工序工人任务:1)工人1,主要完成制动底板的装配,包括压支撑销、装螺钉和钢丝锁线。

2)工人2,主要完成磨摩擦片外圆和装凸轮、回位弹簧,包括工件的翻转。

生产线布局方法生产线布局方法是一种重要的生产管理方法,它涉及到工厂内部生产线的规划和布局。

合理的生产线布局可以提高生产效率,降低生产成本,优化生产流程,提升产品质量。

本文将详细介绍几种常见的生产线布局方法,并探讨其优缺点。

1. 产品布局方法产品布局方法是按照产品的特点和生产工艺要求来布局生产线。

这种方法适用于产品种类少而相似的生产企业。

在产品布局方法中,相似的产品被放置在相邻的生产线上,这样可以减少生产过程中的切换和调整时间,提高生产效率。

然而,这种布局方法也有一些缺点,比如工艺相对复杂的产品可能会因为生产线之间的物料转移而导致生产过程中的错误。

2. 工艺布局方法工艺布局方法将生产线上的设备和工艺按照一定的顺序进行布局。

这种方法适用于具有复杂工艺流程的生产企业。

在工艺布局方法中,工序相同或者相似的设备被放置在相邻的位置,以便于操作人员进行监控和调整。

这种布局方法可以减少生产过程中的转移和运输时间,提高生产效率。

缺点是由于不同工艺的设备布置紧密,一旦出现故障可能会导致整个生产线停产。

3. 运输布局方法运输布局方法将生产线上的设备和工序按照物料运输路径进行布局。

这种方法适用于物料运输量大的生产企业。

在运输布局方法中,生产线上的设备被按照物料流动的方向进行布置,以减少物料运输的时间和成本。

这种布局方法可以确保物料在生产过程中的流动畅通,减少物料的堆积和阻塞。

然而,过于关注物料运输路径的设计可能会导致空间的浪费和设备利用率的降低。

4. 功能布局方法功能布局方法将生产线上的设备和工序按照功能进行布局。

这种方法适用于具有多种产品和复杂生产流程的企业。

在功能布局方法中,相同功能的设备被放置在相邻的位置,以便于操作人员进行监控和维护。

这种布局方法可以提高生产效率和产品质量,但却可能导致物料运输路径的延长和堆积,增加生产成本。

综上所述,生产线布局方法是一项重要的生产管理技术。

不同的布局方法适用于不同的生产企业,根据产品特点、工艺要求、物料运输量和生产流程等因素来选择合适的布局方法。

![[全]自动化生产线布局介绍](https://uimg.taocdn.com/0a6e24461611cc7931b765ce05087632311274e6.webp)

[全]自动化生产线布局介绍自动化生产线布局是指在生产过程中,以最优的方式布置和安排各个生产设备、工作站、输送系统和物料存储区域等要素,以实现生产效率的最大化、生产流程的最优化和生产成本的最低化。

自动化生产线布局的合理性直接影响着企业的生产能力、生产效率和生产质量。

下面,将从布局原则、布局方法和布局优化等方面进行介绍。

一、布局原则:1.流程合理性:根据生产工艺和产品的特点,合理设置工作站的位置,使得物料顺畅流动,减少不必要的输送和等待时间,从而提高生产效率和质量。

2.空间利用效率:合理利用厂房空间,最大限度地利用各个区域,减少空间浪费,提高生产能力。

3.人机协同:结合工人的工作习惯和人机工程学原理,合理安排工作站的位置和设备的高度,使得工人可以顺利操作和控制设备,提高工作效率和人员安全。

4.安全性:合理布局生产线,设置安全设施和标志,保障工人的人身安全。

二、布局方法:1.直线流程布局:将各个工作站按照产品流程的顺序依次排列,形成一条直线流程,适用于生产过程简单、产品品种少的情况。

2.U形流程布局:将各个工作站按照产品流程的顺序依次排列,形成一个U形,适用于生产过程较复杂、产品品种多的情况。

3.L形流程布局:将各个工作站按照产品流程的顺序依次排列,形成一个L形,适用于生产过程中存在分支流程的情况。

4.网状流程布局:将各个工作站按照产品流程的关联程度进行合理布局,形成一个网状,适用于生产过程中存在多个分支流程和多个子系统的情况。

三、布局优化:1.平衡生产线:通过对不同工作站的生产能力进行平衡,使得每个工作站的产能相对均衡,避免生产线发生拥塞或闲置的情况。

2.减少物料处理:通过优化布局,减少物料的搬运和处理次数,降低物料损耗和处理成本。

3.灵活性和可扩展性:考虑到市场需求的不确定性,布局中应该考虑到生产线的灵活性和可扩展性,方便进行生产线的调整和扩展。

4.考虑环境影响:布局中应该考虑到环境因素,如噪音、振动、粉尘等对工作人员和设备的影响,合理设置防护设施和消声装置。

合成材料制造的生产线布局1.合成材料,如塑料、合成纤维和合成橡胶,已经成为现代工业的重要组成部分。

随着科技的进步和市场需求的增长,合成材料的生产效率和质量成为企业竞争力的关键。

生产线布局是影响合成材料制造效率和质量的重要因素之一。

本文将详细分析合成材料制造的生产线布局,以帮助企业优化生产过程,提高生产效率和产品质量。

2. 生产线布局设计原则生产线布局设计需要遵循以下原则:2.1 流程连续性生产线应按照工艺流程的顺序进行布局,以减少物料和人员的流动距离,降低生产过程中的时间和成本。

2.2 灵活性和可扩展性生产线布局应具有一定的灵活性和可扩展性,以适应市场需求的变化和技术进步。

2.3 安全和环保生产线布局应考虑安全和环保要求,合理设置防火、防爆、防泄漏等设施,确保生产过程的安全和环保。

2.4 人性化生产线布局应考虑人性化设计,提高员工的舒适度和满意度,从而提高生产效率和质量。

3. 生产线布局类型根据不同的生产方式和组织形式,生产线布局可以分为以下几种类型:3.1 直线型布局直线型布局是将生产设备按照工艺流程的顺序排列成一条直线,适合于产品种类较少、生产流程简单的合成材料制造。

3.2 U型布局U型布局是将生产设备按照工艺流程的顺序排列成U型,适合于产品种类较多、生产流程复杂的合成材料制造。

3.3 环绕型布局环绕型布局是将生产设备按照工艺流程的顺序排列成一个环形,适合于大型合成材料制造企业,可以有效减少物料和人员的流动距离。

4. 生产线布局优化为了提高合成材料制造的生产效率和质量,企业应根据实际情况对生产线布局进行优化。

4.1 设备选型和配置选择适合企业生产需求的设备,并进行合理的配置,以提高生产效率和质量。

4.2 物料搬运和储存合理设计物料搬运和储存系统,减少物料流动距离和时间,提高生产效率。

4.3 信息和自动化系统引入信息和自动化系统,实现生产过程的实时监控和控制,提高生产效率和质量。

5. 结论合成材料制造的生产线布局对生产效率和质量具有重要影响。