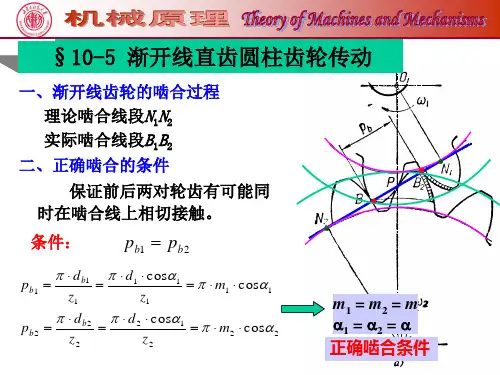

§ 10-5 直齿圆柱齿轮传动的承载能力计算

- 格式:ppt

- 大小:3.32 MB

- 文档页数:44

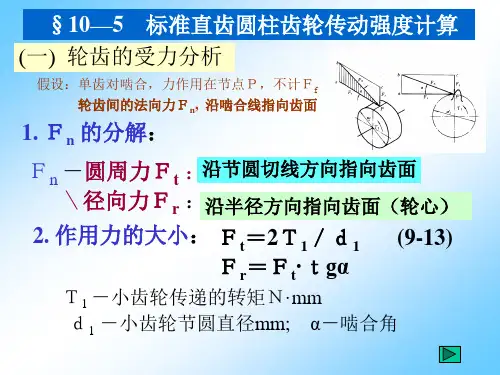

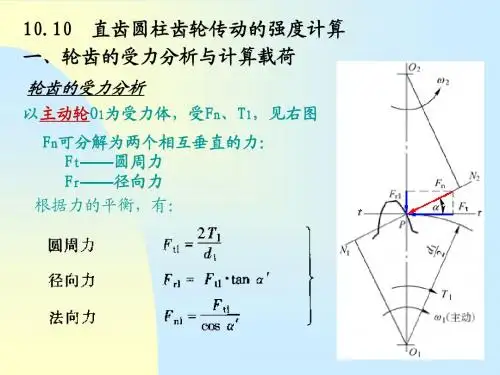

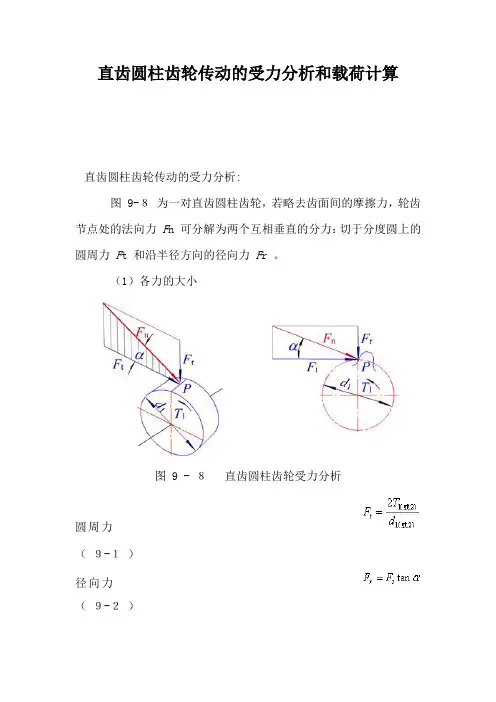

直齿圆柱齿轮传动的受力分析和载荷计算直齿圆柱齿轮传动的受力分析:图 9-8为一对直齿圆柱齿轮,若略去齿面间的摩擦力,轮齿节点处的法向力F n 可分解为两个互相垂直的分力:切于分度圆上的圆周力F t 和沿半径方向的径向力F r 。

(1)各力的大小图 9 - 8直齿圆柱齿轮受力分析圆周力(9-1)径向力(9-2)法向力(9-3)其中转矩(9-4)式中:T1 ,T2 是主、从动齿轮传递的名义转矩,N.mm ;d1 ,d2 是主、从动齿轮分度圆直径, mm ;为分度圆压力角;P是额定功率, kW ;n1 ,n2 是主动齿轮、从动轮的转速, r/min 。

作用在主动轮和从动轮上的各对应力大小相等,方向相反。

即:,,(2)各力的方向主动轮圆周力的方向与转动方向相反;从动轮圆周力的方向与转动方向相同;径向力F r 分别指向各自轮心 ( 外啮合齿轮传动 ) 。

9.4.2 计算载荷前面齿轮力分析中的F n 、F t 和F r 及F a 均是作用在轮齿上的名义载荷。

原动机和工作机性能的不同有可能产生振动和冲击;轮齿在啮合过程中会产生动载荷;制造安装误差或受载后轮齿的弹性变形以及轴、轴承、箱体的变形,会使载荷沿接触线分布不均,而同时啮合的各轮齿间载荷分配不均等,因此接触线单位长度的载荷会比由名义载荷计算的大。

所以须将名义载荷修正为计算载荷。

进行齿轮的强度计算时,按计算载荷进行计算。

(9-4)计算载荷(9 - 5)载荷系数(9- 6)式中:K是载荷系数;K A 是使用系数;K v 是动载系数;是齿向载荷分布系数;是齿间载荷分配系数。

1 .使用系数K A使用系数K A 是考虑由于齿轮外部因素引起附加动载荷影响的系数。

其取决于原动机和工作机的工作特性、轴和联轴器系统的质量和刚度以及运行状态。

其值可按表 9 - 3选取。

表 9-3使用系数K A工作机的工作特性工作机器原动机的工作特性及其示例电动机、均匀运转的蒸气机、燃气轮机蒸气机、燃气轮机液压装置电动机(经多缸内燃机单缸内燃机(小的,启动转矩大)常启动启动转矩大)均匀平稳发电机、均匀传送的带式或板式运输机、螺旋输送机、轻型升降机、机床进给机构、通风机、轻型离心机、均匀密度材料搅拌机等1.00 1.101.251.50轻微冲击不均匀传送的带式输送机、机床的主传动机构、重型升降机、工业与矿用风机、重型离心机、变密度材料搅拌机、给水泵、转炉、轧机、1.25 1.351.51.75中等冲击橡木工机械、胶积压机、橡胶和塑料作间断工作的搅拌机、轻型球磨机、木工机械、钢坯初轧机、提升装置、单缸活塞泵等1.50 1.601.752.00严重挖掘机、重型球磨机、橡 1.75 1.85 2.0 2.25冲击胶揉合机、落沙机、破碎机、重型给水泵、旋转式钻探装置、压砖机、带材冷轧机、压坯机等0或更大注: 1. 对于增速传动,根据经验建议取表中值的 1.1 倍。

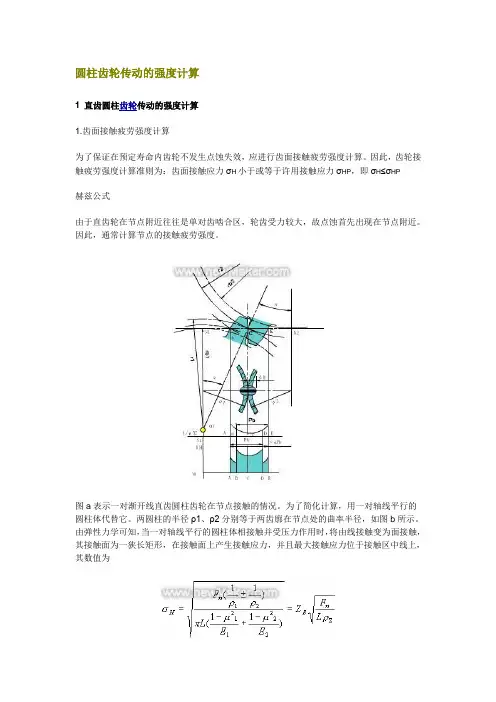

圆柱齿轮传动的强度计算1 直齿圆柱齿轮传动的强度计算1.齿面接触疲劳强度计算为了保证在预定寿命内齿轮不发生点蚀失效,应进行齿面接触疲劳强度计算。

因此,齿轮接触疲劳强度计算准则为:齿面接触应力σH小于或等于许用接触应力σHP,即σH≤σHP赫兹公式由于直齿轮在节点附近往往是单对齿啮合区,轮齿受力较大,故点蚀首先出现在节点附近。

因此,通常计算节点的接触疲劳强度。

图a表示一对渐开线直齿圆柱齿轮在节点接触的情况。

为了简化计算,用一对轴线平行的圆柱体代替它。

两圆柱的半径ρ1、ρ2分别等于两齿廓在节点处的曲率半径,如图b所示。

由弹性力学可知,当一对轴线平行的圆柱体相接触并受压力作用时,将由线接触变为面接触,其接触面为一狭长矩形,在接触面上产生接触应力,并且最大接触应力位于接触区中线上,其数值为式中σH-接触应力(Mpa)Fn-法向力(N)L-接触线长度(mm)rS-综合曲率半径(mm);±-正号用于外接触,负号用于内接触ZE-材料弹性系数(),,其中E1、E2分别为两圆柱体材料的弹性模量(MPa);m1、m2分别为两圆柱体材料的泊松比。

上式表明接触应力应随齿廓上各接触点的综合曲率半径的变化而不同,且靠近节点的齿根处最大(图c、d)。

但为了简化计算,通常控制节点处的接触应力。

节点处的参数(1)综合曲率半径由图可知,,代入rE公式得式中:,称为齿数比。

对减速传动,u=i;对增速传动,u=1/i。

因,则有(2)计算法向力(3)接触线长度L引入重合度系数Ze,令接触线长度将上述参数代入最大接触应力公式得接触疲劳强度计算公式令,称为节点区域系数。

则得(1) 齿面接触疲劳强度的校核公式齿面接触疲劳强度的校核公式为(2) 齿面接触疲劳强度设计公式设齿宽系数,并将代入上式,则得齿面接触疲劳强度的设计公式式中:d1-小齿轮分度圆直径(mm);ZE-材料弹性系数(),按下表查取;注:泊松比m1=m2=0.3Z H-节点区域系数,考虑节点处轮廓曲率对接触应力的影响,可由下左图查取。

题10-5 在图示的直齿圆柱齿轮传动中,齿轮1为主动齿轮,齿轮2为中间齿轮,齿轮 3为从动齿轮。

已知齿轮3所受的扭矩m N 983⋅=T ,其转速n 3=180r/min,Z 3=45,Z 2=25, Z 1=22,m=4mm 。

假设齿轮啮合效率及轴承效率均为1,试求:(1) 啮合传动时,作用在各齿轮上的圆周力F t 和径向力F r ,并将各力及齿轮转向标于图上;(2)说明中间齿轮2在啮合时的应力性质和强度计算时应注意的问题;(3)若把齿轮2作为主动齿轮,则在啮合传动时其应力性质有何变化,其强度计算与前面有何不同解答: 1.m N 444.54m N 4525983233232⋅=⋅⨯=⨯==z zT d d T T ;m N 911.47m N 2522444.542122121⋅=⋅⨯=⨯==z zT d d T TN9.1088N 224911.47200020002000111112=⨯⨯====mz T d T F F t t N3.39620tan tan 01112====t t r r F F F F αN 8.1158N 20cos 9.1088cos 0112====αt n n F F F ; 由齿轮2受力平衡条件得:N 9.1088,N 3.3962'22'2====t t r r F F F F ;3r F 与'2r F ,3t F 与'2t F 是作用力与反作用力的关系, ∴3r F ='2r F ,3t F ='2t F2.齿轮2在啮合传动时,齿轮根部弯曲应力:对称循环,双向受载。

齿面接触应力:脉动循环。

在校核弯曲强度时,应将齿根弯曲疲劳极限值乘以。

3.若齿轮2为主动,则其弯曲应力和接触应力都为脉动循环,但2轮每转一周时,轮齿同侧齿面啮合次数为2,则其应力循环次数增加2倍。

题10-5图 题解10-5图题10-6 图示为二级斜齿圆柱齿轮减速器,第一级斜齿轮的螺旋角1β的旋向已给出。

恰好相切;受载后,轴产生弯曲变形(图<轮齿所受的载荷分布不均>),轴上的齿轮也就随之偏斜,这就使作用在齿面的载荷沿接触线分布不均匀(图<轮齿所受的载荷分布不均>)。

图<轮齿所受的载荷分布不均>当然,轴的扭转变形,轴承、支座的变形以及制造,装配的误差也是使齿面上载荷分布不均的因素。

计算轮齿强度时,为了计及齿面上载荷沿接触线分布不均的现象,通常以系数Kβ来表示齿面上分布不均的程度对轮齿强度的影响。

为了改善载荷沿接触线分布不均的程度,可以采用增大轴、轴承及支座的刚度,对称的配置轴承,以及适当的限制轮齿的宽度等措施。

同时应尽可能避免齿轮作悬臂布置(即两个支承皆在齿轮的一边)。

对高速、重载(如航空发动机)的齿轮传动应更加重视。

除上述一般措施外,也可把一个齿轮的轮齿做成鼓形(右图)。

当轴产生弯曲变形而导致齿轮偏斜时,鼓形齿齿面上载=1.11+0.18+0.15×=1.11+0.18(1+0.6)+0.15× =1.11+0.18(1+6.7)+0.15× =1.12+0.18+0.23×=1.12+0.18(1+0.6)+0.23× =1.12+0.18(1+6.7)+0.23× =1.15+0.18+0.31×=1.15+0.18(1+0.6)+0.31× =1.15+0.18(1+6.7)+0.31×=1.05+0.26+0.10×=1.05+0.26(1+0.6) +0.10×=1.05+0.26(1+6.7) +0.10×=0.99+0.31+0.12×=0.99+0.31(1+0.6) +0.12×=0.99+0.31(1+6.7) +0.12×=1.05+0.26+0.16×=1.05+0.26(1+0.6) +0.16×=1.05+0.26(1+6.7) +0.16×=1.0+0.31+0.19×=1.0+0.31(1+0.6) +0.19×=1.0+0.31(1+6.7) +0.19×。

变位内啮合直齿圆柱齿轮传动的计算公式1. 引言1.1 概述变位内啮合直齿圆柱齿轮传动是一种常见的机械传动方式,广泛应用于各种机械装置中。

在设计和分析变位内啮合直齿圆柱齿轮传动时,需要准确计算相关参数和力学特性,以确保传动系统的可靠性和高效性。

本文旨在介绍变位内啮合直齿圆柱齿轮传动的计算公式,帮助读者理解和应用这些公式。

1.2 文章结构本文主要分为四个部分:引言、变位内啮合直齿圆柱齿轮传动的计算公式、计算公式应用实例以及结论与展望。

下面将对每个部分进行详细说明。

1.3 目的本文的目的是介绍变位内啮合直齿圆柱齿轮传动的计算公式,并通过实际应用案例来说明其具体使用方法。

通过阅读本文,读者可以了解到如何根据给定的齿轮参数来计算接触比力和压力角,并学会分析结果和验证计算公式的准确性。

此外,本文还将展望后续研究方向和拓展,包括其他齿轮传动类型的计算公式研究。

通过本文的阅读,读者可以深入了解变位内啮合直齿圆柱齿轮传动,并在实际应用中灵活运用相关的计算公式。

2. 变位内啮合直齿圆柱齿轮传动的计算公式2.1 齿轮参数定义在变位内啮合直齿圆柱齿轮传动中,我们首先需要定义一些关键的齿轮参数。

这些参数包括:- 齿数:分别表示驱动轮和从动轮上的齿数,分别记为Z1和Z2。

- 模数:表示齿轮的常规参数,记为m。

- 压力角:表示啮合点处切线与轴线间的夹角,记为α。

- 分度圆直径:分别表示驱动轴和从动轴上的分度圆直径,分别记为D1和D2。

2.2 接触比力分析接触比力是变位内啮合直齿圆柱齿轮传动中一个重要的参数。

它可以用来评估传动过程中发生的载荷情况。

接触比力的计算公式如下所示:Ft = (P*D1*cosα)/Z1其中,Ft表示接触比力,P表示传递功率。

2.3 压力角计算方法压力角是变位内啮合直齿圆柱齿轮传动中另一个重要参数。

它影响着齿轮传动的性能和效率。

压力角的计算方法如下所示:cosα= cos(atan(tanα) - (1/m)*((Z2*sin(atan(tan α)))/sqrt(Z1^2-(Z2*cos(atan(tanα)))^2)))其中,cosα表示压力角,tanα表示压力角切线,Z1表示驱动轮的齿数,Z2表示从动轮的齿数。