杆端关节轴承校核

- 格式:doc

- 大小:24.50 KB

- 文档页数:2

丝杆支撑座轴承校核

滚珠丝杠副对滚动轴承的要求,与主轴和传动轴对滚动轴承的要求的相同点是,滚动轴承都应具有足够的精度和疲劳寿命。

但不同点也很突出,滚珠丝杠主要承受轴向载荷,除丝杠自重外,一般无径向载荷。

因此,滚珠丝杠副滚动轴承的轴向精度和轴向刚度要求较高。

进给系统要求运动灵活,对微小位移(丝杠微小转角)响应要灵敏。

因此,轴承摩擦力矩应尽量小。

滚珠丝杠转速不高,且高速运转时间很短,因而发热不是主要问题。

滚珠丝杠机构的端部支承方式为了提高进给系统的工作精度,滚珠丝杠机构必须具有较高的传动刚度,除了提高滚珠丝杠副本身的刚度外,滚珠丝杠机构必须设计具有足够刚性的支撑结构,而且还要进行正确的安装。

影响支撑结构刚性的因素包括轴承座的刚度、轴承座与机器结构的接触面积、轴承的刚度等。

丝杠端部支承结构

滚珠丝杠机构在使用过程中,丝杠有以下两种基本的支承结构:(1)固定端固定端也称为固定侧,固定端支撑单元将轴承座、轴承、轴承外端盖、调整环、锁紧螺母、密封圈等零部件全部集成在一起,在轴承座内采用两只角接触球轴承支承丝杠端部,这种轴承使丝杠在固定端轴向、径向均受约束。

装配时用锁紧螺母和轴承外端盖分别将轴承内圈和外圈压紧,并可以调整预压。

(2)支撑端支撑端也称为支撑侧。

高刚性的滚珠丝杠支撑轴承因在滚珠丝杆侧的支撑轴承采用了

轴向高刚性的60°接触角,滚珠花键侧的支撑轴承採用了力矩方向高刚性的30°接触角,所以能得到高刚性的支撑轴承。

另外,作为标准附带的专用橡胶密封垫片,可防止异物的侵入。

轴承校核计算方法

轴承校核计算方法是指在设计机械时,针对轴承的选择和设计,进行校核计算来保证轴承的选用能够满足机械的使用要求和工作环境的要求。

轴承校核计算方法通常涉及力学、材料学和工程学等知识。

在进行轴承校核计算时,需要考虑轴承接受的载荷、转速、工作温度、润滑方式、工作环境等因素,以及轴承的材质、结构和几何形状等因素。

校核计算的结果需要与轴承的性能参数相比较,以确保轴承能够满足设计要求,并具有足够的可靠性和安全性。

通过轴承校核计算方法,可以提高机械的可靠性和使用寿命,减少故障率和维修成本,从而提高机械的生产效率和经济效益。

06Cr19Ni10不锈钢关节轴承断裂分析乔亚杰;程孝成【摘要】某高压电器产品中06Cr19Ni10不锈钢关节轴承零部件在使用数年后发生断裂。

通过化学成分分析、金相检验、断口扫描、能谱分析、晶间腐蚀试验等进行断裂原因分析。

结果表明:长期在富含氯离子沿海大气环境中工作、产生应力腐蚀裂纹是造成断裂的主要原因,零件为有铸造缺陷的铸件、碳含量超标、固溶处理不良、表面加工粗糙等是发生应力腐蚀断裂的重要影响因素。

%Stainless steel spherical plain bearings made from 06Crl9Nil0 were fractured after using several years in high voltage electric apparatus product. Fracture reason was analyzed by means of chemical composition analysis, metallographic examination, fracture scanning, energy spectrum analysis and intercrystalline corrosion test. It was found that the stainless steel spherical plain bearings working in a C1--ions containing coastal atmospheric environment and engendered stress corrosion was the major reason. Casting flaw, carbon content exceed bid, poor solution treatment, rough surface processing were important influence factors of stress corrosion fracture.【期刊名称】《理化检验-物理分册》【年(卷),期】2012(048)011【总页数】5页(P762-765,769)【关键词】06Cr19Ni10不锈钢;关节轴承;氯离子;应力腐蚀裂纹【作者】乔亚杰;程孝成【作者单位】江苏省高压电器工程技术研究中心,南通226500;江苏省高压电器工程技术研究中心,南通226500【正文语种】中文【中图分类】TH133.3某高压电器产品中的不锈钢杆端关节轴承零部件,在一沿海城市户外服役数年后发生数起断裂事故。

1基本概念1.轴承寿命:轴承中任一元件出现疲劳剥落扩展迹象前运转的总转数或一定转速下的工作小时数。

批量生产的元件,由于材料的不均匀性,导致轴承的寿命有很大的离散性,最长和最短的寿命可达几十倍,必须采用统计的方法进行处理。

2.基本额定寿命:是指90%可靠度、常用材料和加工质量、常规运转条件下的寿命,以符号L10(r)或L10h(h)表示。

3.基本额定动载荷(C):基本额定寿命为一百万转(106)时轴承所能承受的恒定载荷。

即在基本额定动载荷作用下,轴承可以工作106转而不发生点蚀失效,其可靠度为90%。

基本额定动载荷大,轴承抗疲劳的承载能力相应较强。

4.基本额定静载荷(径向C0r,轴向C0a):是指轴承最大载荷滚动体与滚道接触中心处引起以下接触应力时所相当的假象径向载荷或中心轴向静载荷。

在设计中常用到滚动轴承的三个基本参数:满足一定疲劳寿命要求的基本额定动载荷Cr(径向)或Ca(轴向),满足一定静强度要求的基本额定静强度C0r(径向)或C0a(轴向)和控制轴承磨损的极限转速N0。

各种轴承性能指标值C、C0、N0等可查有关手册。

2寿命校核计算公式滚动轴承的寿命随载荷的增大而降低,寿命与载荷的关系曲线如图17-6,其曲线方程为PεL10=常数其中P-当量动载荷,N;L10-基本额定寿命,常以106r为单位(当寿命为一百万转时,L10=1);ε-寿命指数,球轴承ε=3,滚子轴承ε=10/3。

由手册查得的基本额定动载荷C是以L10=1、可靠度为90%为依据的。

由此可得当轴承的当量动载荷为P时以转速为单位的基本额定寿命L10为Cε×1=Pε×L10L10=(C/P)ε106r (17.6)若轴承工作转速为n r/min,可求出以小时数为单位的基本额定寿命h(17.7)应取L10≥Lh'。

Lh'为轴承的预期使用寿命。

通常参照机器大修期限的预期使用寿命。

若已知轴承的当量动载荷P和预期使用寿命Lh',则可按下式求得相应的计算额定动载荷C',它与所选用轴承型号的C值必须满足下式要求N(17.8)3当量动载荷在实际工况中,滚动轴承常同时受径向和轴向联合载荷,为了计算轴承寿命时将基本额定动载荷与实际载荷在相同条件下比较,需将实际工作载荷转化为当量动载荷。

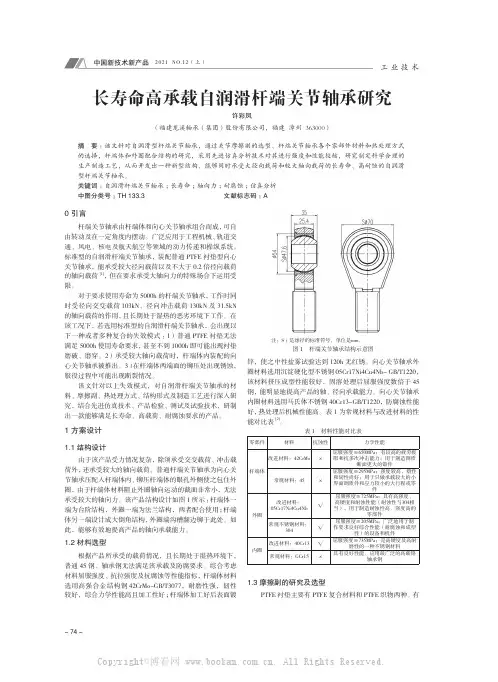

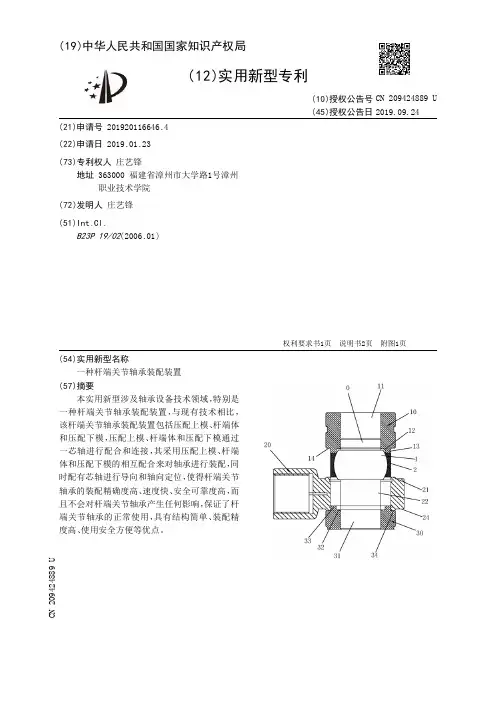

- 74 -工 业 技 术0 引言杆端关节轴承由杆端体和向心关节轴承组合而成,可自由转动及在一定角度内摆动。

广泛应用于工程机械、轨道交通、风电、核电及航天航空等领域的动力传递和操纵系统。

标准型的自润滑杆端关节轴承,装配普通PTFE 衬垫型向心关节轴承,能承受较大径向载荷以及不大于0.2倍径向载荷的轴向载荷[1],但在要求承受大轴向力的特殊场合下运用受限。

对于要求使用寿命为5000h 的杆端关节轴承,工作时同时受径向交变载荷103kN、径向冲击载荷130kN 及31.5kN 的轴向载荷的作用,且长期处于湿热的恶劣环境下工作。

在该工况下,若选用标准型的自润滑杆端关节轴承,会出现以下一种或者多种复合的失效模式:1)普通PTFE 衬垫无法满足5000h 使用寿命要求,甚至不到1000h 即可能出现衬垫磨破、磨穿。

2)承受较大轴向载荷时,杆端体内装配的向心关节轴承被推出。

3)在杆端体两端面的铆压处出现锈蚀,服役过程中可能出现断裂情况。

该文针对以上失效模式,对自润滑杆端关节轴承的材料、摩擦副、热处理方式、结构形式及制造工艺进行深入研究,结合先进仿真技术、产品检验、测试及试验技术,研制出一款能够满足长寿命、高载荷、耐腐蚀要求的产品。

1 方案设计1.1 结构设计由于该产品受力情况复杂,除须承受交变载荷、冲击载荷外,还承受较大的轴向载荷。

普通杆端关节轴承为向心关节轴承压配入杆端体内、铆压杆端体的眼孔外侧使之包住外圈,由于杆端体材料阻止外圈轴向运动的截面非常小,无法承受较大的轴向力。

该产品结构设计如图1所示:杆端体一端为台阶结构,外圈一端为法兰结构,两者配合使用;杆端体另一端设计成大倒角结构,外圈端沟槽翻边铆于此处。

如此,能够有效地提高产品的轴向承载能力。

1.2 材料选型根据产品所承受的载荷情况,且长期处于湿热环境下,普通45钢、轴承钢无法满足该承载及防腐要求。

综合考虑材料屈服强度、抗拉强度及抗腐蚀等性能指标,杆端体材料选用高强合金结构钢42CrMo-GB/T3077,耐磨性强,韧性较好,综合力学性能高且加工性好;杆端体加工好后表面镀锌,使之中性盐雾试验达到120h 无红锈。

轴承选型校核

轴承是机械设备中不可或缺的元件之一,它们的选型和校核对于机械设备的运行稳定性和寿命有着至关重要的影响。

因此,轴承选型校核是一项非常重要的工作。

在轴承选型方面,需要考虑的因素有很多,比如受力情况、转速、轴承类型等。

其中,受力情况是影响轴承选型的关键因素之一。

受力情况包括轴向力、径向力、弯曲力、扭矩等,根据不同的受力情况选择适合的轴承类型,可以保证机械设备的正常运行。

在轴承校核方面,需要根据轴承的最大受力和最大转速等参数进行计算,以确定轴承的可靠性和寿命。

轴承校核需要考虑的因素包括轴承的负荷承受能力、轴承的刚度、轴承的转速和温度等。

通过对这些因素的综合分析,可以为轴承的选型和校核提供科学的依据。

为了保证轴承选型校核的准确性和可靠性,需要运用一些科学技术手段进行辅助分析,比如使用计算机模拟软件对轴承的受力情况进行分析,进而确定最佳的轴承选型和校核方案。

这些技术手段的应用不仅可以提高轴承选型校核的精度,还可以提高工作效率,减少人为失误的发生。

总之,轴承选型校核是机械设备设计和制造过程中的一项关键工作,选择适合的轴承类型和进行可靠的轴承校核可以为机械设备的正常运行提供保障。

在进行轴承选型校核时,需要充分考虑各种因素,并运用科学的技术手段进行辅助分析,以确保选型校核结果的准确性和可靠性。

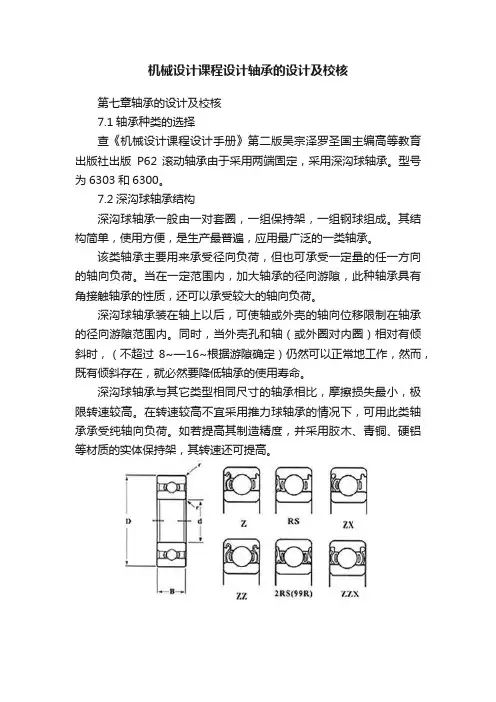

机械设计课程设计轴承的设计及校核第七章轴承的设计及校核7.1轴承种类的选择查《机械设计课程设计手册》第二版吴宗泽罗圣国主编高等教育出版社出版P62 滚动轴承由于采用两端固定,采用深沟球轴承。

型号为6303和6300。

7.2深沟球轴承结构深沟球轴承一般由一对套圈,一组保持架,一组钢球组成。

其结构简单,使用方便,是生产最普遍,应用最广泛的一类轴承。

该类轴承主要用来承受径向负荷,但也可承受一定量的任一方向的轴向负荷。

当在一定范围内,加大轴承的径向游隙,此种轴承具有角接触轴承的性质,还可以承受较大的轴向负荷。

深沟球轴承装在轴上以后,可使轴或外壳的轴向位移限制在轴承的径向游隙范围内。

同时,当外壳孔和轴(或外圈对内圈)相对有倾斜时,(不超过8~—16~根据游隙确定)仍然可以正常地工作,然而,既有倾斜存在,就必然要降低轴承的使用寿命。

深沟球轴承与其它类型相同尺寸的轴承相比,摩擦损失最小,极限转速较高。

在转速较高不宜采用推力球轴承的情况下,可用此类轴承承受纯轴向负荷。

如若提高其制造精度,并采用胶木、青铜、硬铝等材质的实体保持架,其转速还可提高。

深沟球轴承结构简单,使用方便,是生产批量最大、应用范围最广的一类轴承,主要用以承受径向负荷。

当轴承的径向游隙加大时,具有角接触球轴承的性能,不承受加大的轴向负荷。

此类轴承摩擦系数小,震动、噪声低,极限转速高。

不耐冲击,不适宜承受较重负荷。

深沟球轴承一般采用钢板冲压浪形保持架,也可采用工程塑料、铜制实体保持架。

密封轴承内部根据不同的使用环境可添加相应的轴承专用润滑脂。

可大批量的生产外径小于260mm的普通级深沟球轴承。

应用于各类汽车的变速箱、发动机、水泵等部位,并适合其它各种机械上采用。

根据用户的要求,可制造高级精度(P6、P5、P4级),各种游隙组别,特殊振动,噪声要求(Z1、Z2或V1、V2)的深沟球轴承。

A.深沟球轴承60000型;B.外围有止动槽的深沟球轴承60000-N型;C.一面带防尘盖的深沟球轴承60000-Z型,两面带防尘盖的60000-2Z型;D.一面带防尘圈(接触式)的深沟球轴承60000-RS型,两面接触密封60000-2RS型;E.一面带密封圈(非接触式)的深沟球轴承60000-RZ型,两面非接触式的深沟球轴承60000-2RS型;F.双列深沟球轴承40000型;G.有装球缺口的深沟球轴承200、300型或200V、300V型。

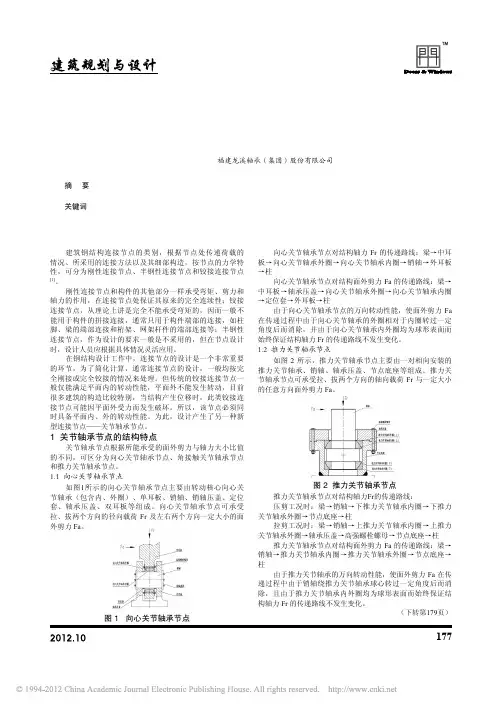

177建筑钢结构关节轴承节点的研究进展陈志雄 福建龙溪轴承(集团)股份有限公司摘 要:简述了建筑钢结构关节轴承节点的发展历程与结构特点;阐明了国内关节轴承节点技术和理论的研究现状;并展望了我国关节轴承节点技术的发展方向。

关键词:建筑钢结构;关节轴承节点;研究建筑钢结构连接节点的类别,根据节点处传递荷载的情况、所采用的连接方法以及其细部构造,按节点的力学特性,可分为刚性连接节点、半钢性连接节点和铰接连接节点[1]。

刚性连接节点和构件的其他部分一样承受弯矩、剪力和轴力的作用,在连接节点处保证其原来的完全连续性;铰接连接节点,从理论上讲是完全不能承受弯矩的,因而一般不能用于构件的拼接连接,通常只用于构件端部的连接,如柱脚、梁的端部连接和桁架、网架杆件的端部连接等;半钢性连接节点,作为设计的要求一般是不采用的,但在节点设计时,设计人员应根据具体情况灵活应用。

在钢结构设计工作中,连接节点的设计是一个非常重要的环节,为了简化计算,通常连接节点的设计,一般均按完全刚接或完全铰接的情况来处理。

但传统的铰接连接节点一般仅能满足平面内的转动性能,平面外不能发生转动,目前很多建筑的构造比较特别,当结构产生位移时,此类铰接连接节点可能因平面外受力而发生破坏。

所以,该节点必须同时具备平面内、外的转动性能。

为此,设计产生了另一种新型连接节点——关节轴承节点。

1 关节轴承节点的结构特点关节轴承节点根据所能承受的面外剪力与轴力大小比值的不同,可区分为向心关节轴承节点、角接触关节轴承节点和推力关节轴承节点。

1.1 向心关节轴承节点如图1所示的向心关节轴承节点主要由转动核心向心关节轴承(包含内、外圈)、单耳板、销轴、销轴压盖、定位套、轴承压盖、双耳板等组成。

向心关节轴承节点可承受拉、拔两个方向的径向载荷 Fr 及左右两个方向一定大小的面外剪力 Fa 。

图 1 向心关节轴承节点向心关节轴承节点对结构轴力 Fr 的传递路线:梁→中耳板→向心关节轴承外圈→向心关节轴承内圈→销轴→外耳板→柱向心关节轴承节点对结构面外剪力 Fa 的传递路线:梁→中耳板→轴承压盖→向心关节轴承外圈→向心关节轴承内圈→定位套→外耳板→柱由于向心关节轴承节点的万向转动性能,使面外剪力 Fa 在传递过程中由于向心关节轴承的外圈相对于内圈转过一定角度后而消除,并由于向心关节轴承内外圈均为球形表面而始终保证结构轴力 Fr 的传递路线不发生变化。

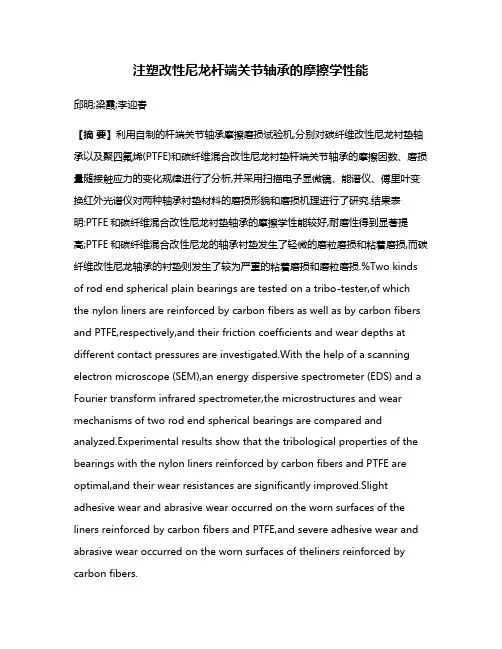

注塑改性尼龙杆端关节轴承的摩擦学性能邱明;梁霞;李迎春【摘要】利用自制的杆端关节轴承摩擦磨损试验机,分别对碳纤维改性尼龙衬垫轴承以及聚四氟烯(PTFE)和碳纤维混合改性尼龙衬垫杆端关节轴承的摩擦因数、磨损量随接触应力的变化规律进行了分析,并采用扫描电子显微镜、能谱仪、傅里叶变换红外光谱仪对两种轴承衬垫材料的磨损形貌和磨损机理进行了研究.结果表明:PTFE和碳纤维混合改性尼龙衬垫轴承的摩擦学性能较好,耐磨性得到显著提高;PTFE和碳纤维混合改性尼龙的轴承衬垫发生了轻微的磨粒磨损和粘着磨损,而碳纤维改性尼龙轴承的衬垫则发生了较为严重的粘着磨损和磨粒磨损.%Two kinds of rod end spherical plain bearings are tested on a tribo-tester,of which the nylon liners are reinforced by carbon fibers as well as by carbon fibers and PTFE,respectively,and their friction coefficients and wear depths at different contact pressures are investigated.With the help of a scanning electron microscope (SEM),an energy dispersive spectrometer (EDS) and a Fourier transform infrared spectrometer,the microstructures and wear mechanisms of two rod end spherical bearings are compared and analyzed.Experimental results show that the tribological properties of the bearings with the nylon liners reinforced by carbon fibers and PTFE are optimal,and their wear resistances are significantly improved.Slight adhesive wear and abrasive wear occurred on the worn surfaces of the liners reinforced by carbon fibers and PTFE,and severe adhesive wear and abrasive wear occurred on the worn surfaces of theliners reinforced by carbon fibers.【期刊名称】《兵工学报》【年(卷),期】2017(038)010【总页数】6页(P2075-2080)【关键词】机械学;杆端关节轴承;尼龙;摩擦;磨损;衬垫【作者】邱明;梁霞;李迎春【作者单位】河南科技大学机电工程学院,河南洛阳471003;机械装备先进制造河南省协同创新中心,河南洛阳471003;河南科技大学机电工程学院,河南洛阳471003;河南科技大学机电工程学院,河南洛阳471003【正文语种】中文【中图分类】TH133.31+3自润滑杆端关节轴承是球面滑动轴承的一种,在旋转和摆动机构中具有重要的作用,它通常由带螺纹杆的轴承壳体、外球面的内圈及镶嵌于外表面的自润滑衬垫层组成,广泛应用于航天、农业机械、铁路和矿山冶金等领域[1]。

/news/mechanical_design_course/2010/5/mapeng_10552041577768.ht ml/news/mechanical_design_course/2010/5/mapeng_10552041577768.ht ml关节轴承是一种特殊结构的滑动轴承。

它的结构比滚动轴承简单,其主要是由一个有外球面的内圈和一个有内球面的外圈组成,能承受较大的负荷,根据其不同的类型和结构,可以承受径向负荷、轴向负荷或径向、轴向同时存在的联合负荷。

关节轴承一般用于速度较低的摆动运动(即角运动),由于滑动表面为球面形,亦可在一定角度范围内作倾斜运动(即调心运动),在支承轴与轴壳孔不同心度较大时,仍能正常工作。

关节轴承的特点关节轴承能承受较大的负荷。

根据其不同的类型和结构,可以承受径向负荷、轴向负荷或径向、轴向同时存在的联合负荷。

由于在内圈的外球面上镶有复合材料,故该轴承在工作中可产生自润滑。

一般用于速度较低的摆动运动,和低速旋转,也可在一定角度范围内作倾斜运动,当支承轴与轴壳孔不同心度较大时,仍能正常工作。

自润滑关节轴承应用于水利、专业机械等行业。

关节轴承的应用关节轴承广泛应用于工程液压油缸,锻压机床,工程机械,自动化设备,汽车减震器,水利机械等行业. 关节轴承简介及分类关节轴承是球面滑动轴承,基本型是由具有球形滑动球面接触表面的内、外圈组成。

根据其结构和类型的不同,可承受径向载荷、轴向载荷,或者是径向、轴向同时作用的联合载荷。

因为关节轴承的球形滑动接触面积大,倾斜角大,同时还因为大多数关节轴承采取了特殊的工艺处理方法,如表面磷化、镀锌、镀铬或外滑动面衬里、镶垫、喷涂等。

因此有较大的载荷能力和抗冲击能力,并具有抗腐蚀、耐磨损、自调心、润滑好或自润滑无润滑污物污染的特点,即使安装错位也能正常工作。

因此,关节轴承广泛用于速度较低的摆动运动、倾斜运动和旋转运动。

关节轴承组成关节轴承主要是由一个有外球面的内圈和一个有内球面的外圈组成。

4.4.2 轴承的设计及校核。

轴Ⅰ:①轴承型号为6030型,查阅文献[7]P7-247,可知该轴承的额定动载荷Cr=132KN,额定静载荷Cor=125KN 。

而经过先前轴上的计算分析可知,F A 点在水平面上受力小于Cr ,故满足条件。

在垂直平面上受力小于Cor ,故满足条件。

F B 点在水平面上受力小于Cr ,故满足条件。

在垂直平面上受力小于Cor ,故满足条件。

1)求轴承当量动载荷P 1(初取e=0.4)Fa 1/Fr 1=(Fae+Fd 2)/Fr 1=0.4Fr 2/Fr 1 =0.42222H r V r F F +/2121H r V r F F +=0.4*11001.1/8045.36=0.547>e 1由文献[5]表13-5进行查表或插值计算得径向载荷系数和轴向载荷系数为 X 1=0.56 , Y 1=1.327因轴承运转中有中等冲击载荷,按文献[5]表13-6,f p =1.2~1.8,取f p =1.5。

则P 1=f p (X 1Fr 1+Y 1Fa 1)=1.5*(0.56*8045.36+1.327*0.4*11001.1)=15517.17822N2)验算轴承寿命(查阅文献[5]式13-5)轴承的基本额定寿命:L h =ε)(601016P C n =36)18.155********(528.5986010⨯ =17161.4h而初步预定该轴承的大修期为五年,单班制。

则:L h ′=5*300*8=12000h∴ L h > L h ′,因此满足预定的时间期限.........,安全可靠....。

②轴承型号为6011型,查阅文献[7]P7-244,可知该轴承的额定动载荷Cr=30.2KN,额定静载荷Cor=21.8KN 。

而经过先前轴上的计算分析可知,F A 点在水平面上受力小于Cr ,故满足条件。

在垂直平面上受力小于Cor ,故满足条件。

F B 点在水平面上受力小于Cr ,故满足条件。

关节轴承的校核

额定动载荷(Cd)额定静载荷当量动载荷

GE10C 8160 12000 P=Xr.Fr

GE8C 5800 14000 P=Xr.Fr

SA8C 5500 12500 P=Xr.Fr

v p pv 的许用值摩擦副为铜/钢

【v】/mm.s-1 100

【p】/n.mm-2 50

【pv】/n.mm-2.mm.s-1 40

耐压系数k=50 摆动频率f=2/s 摆角B=5.5 Dm=13mm

V=2.9089*e-4*BfDm<【v】

p=kP/Cd<【p】

Pv=p*v<【pv】

GE8C

V=2.9089*e-4*5.5*2*13=0.42<【v】

后悬外侧下叉臂主销(当量动载荷最大):沿杆合力3641杆端垂直力1015因为1015/3641=0.28>0.2所以Xr=2.45当量动载荷P=2.45*3641=8920

p=50*8920/5800=77>【p】故GE8C不符合

当取GE10C时

V=2.9089*e-4*5.5*2*16=0.051<【v】

当量动载荷P=2.45*3641=8920

p=50*8920/8160=54.66>【p】*1.05=52.5

P*V=0.051*52.5=2.7<【pv】故M10不符合

前悬外侧上叉臂主销(当量动载荷第二大):沿杆合力2473杆端垂直力1300因为1300/2473=0.53>0.40所以Xr=3.5当量动载荷P=3.5*2473=8655.5

P=50*8655.5/5800=75>【p】故其余GE8C不符合要求

SA8C

V=2.9089*e-4*5.5*2*13=0.42<【v】

后悬外侧下叉臂长杆(当量动载荷最大):沿杆合力3973杆端垂直力167所以Xr=1当量动载荷P=3973 p=50*3973/5500=36.12<【p】

v=2.9089*e-4*5.5*2*13=0.42<【v】

P*V=15<【pv】

故SA8C都符合要求。