突出松软煤层深孔打钻工艺的创新与应用

- 格式:pdf

- 大小:88.19 KB

- 文档页数:2

松软突出煤层瓦斯抽采钻孔施工技术及发展趋势松软突出煤层瓦斯抽采钻孔施工技术是矿井瓦斯治理的重要措施之一。

它通过钻孔的方式将瓦斯释放到井下,以减少瓦斯的积聚和爆炸的危险性。

随着矿井的深入开采和瓦斯治理技术的不断提高,松软突出煤层瓦斯抽采钻孔施工技术也在不断发展。

松软突出煤层瓦斯抽采钻孔施工技术主要包括预留瓦斯抽采钻孔、临时瓦斯抽采钻孔和永久瓦斯抽采钻孔三种类型。

预留瓦斯抽采钻孔是在煤层开采前就进行施工的,用于采取措施预防瓦斯积聚和流入工作面。

临时瓦斯抽采钻孔是在煤层开采过程中设置的,用于短期抽采瓦斯,减少瓦斯浓度和压力。

永久瓦斯抽采钻孔则是在煤层开采后保留并长期使用的,用于长期瓦斯抽采和瓦斯防治。

预留瓦斯抽采钻孔的施工技术主要有:预留孔开挖技术、防塌支护技术和钻孔施工技术等。

预留孔开挖技术包括先端施工开挖和松软围岩支护。

防塌支护技术包括人工衬砌、注浆、注浆固化和钢支撑等技术。

钻孔施工技术包括钻台的选择、主支管和分支管的布置等。

临时瓦斯抽采钻孔的施工技术主要有:钻孔位置的选择、钻孔方式的确定、钻孔直径的确定和钻孔长度的确定等。

钻孔位置的选择要根据矿井的地质条件、煤层的开采情况和瓦斯的分布情况来确定。

钻孔方式的确定要根据瓦斯的抽采需求、施工条件和经济效益来选择。

钻孔直径的确定要根据煤层的瓦斯产量、抽采量和需要的抽采效果来确定。

钻孔长度的确定要根据煤层的厚度、瓦斯的分布情况和抽采需求来确定。

目前,松软突出煤层瓦斯抽采钻孔施工技术有以下发展趋势:一是施工效率的提高,通过引进先进的设备和工艺,提高施工速度和质量。

二是施工安全性的提高,通过增加施工设备的安全保护措施和提高施工人员的安全意识,减少施工事故的发生。

三是施工环保性的提高,通过使用低碳材料和节能技术,减少施工对环境的污染。

四是施工自动化水平的提高,通过引入自动化设备和控制系统,提高施工的自动化程度和精度。

突出松软煤层深孔打钻工艺的探析与应用摘要:突出松软煤层深孔钻进工艺创新主要是针对制约钻孔钻进、钻孔质量和准确度等困难课题的研究。

为解决突出松软煤层生产过程中的煤与瓦斯突出问题,采取最主要的方法就是深孔打钻,通过在钻孔设计、钻具改进和打钻工艺等环节的研究,初步探索出一套行之有效的施工办法,较好地解决了突出松软煤层打钻工艺难题。

关键词:松软煤层;深孔打钻;工艺;创新1 突出松软煤层打钻工艺存在的问题及原因分析1.1 突出煤层赋存特征通常是含有较高地应力和瓦斯压力的煤体松软,在突出松软煤层中,打钻施工经常遇到的主要难点是瓦斯突出矿压显现造成顶钻、喷孔、塌孔、堵孔和卡钻,而且频繁出现,甚至无法施工深孔,最严重时造成卡钻。

卡钻时,不仅阻碍继续钻进,还有可能丢失钻杆,造成打捞困难,甚至无法打捞,影响正常生产。

1.2 在突出松软煤层中,钻进喷孔、卡钻的形成过程为:煤体破碎(钻进—切削煤—煤体粉碎)—瓦斯聚积(瓦斯迅速解吸—孔壁破裂—孔内堵塞—瓦斯梯度猛增)—瓦斯释放(突破堵塞—喷孔—卡钻)。

1.3 喷孔和卡钻原因机理分析:钻孔喷孔是钻孔中出现的动力现象,这种现象的出现类似煤与瓦斯突出,主要是高压瓦斯、地应力集中和松软煤体三个因素综合作用的结果。

在钻机动力的驱动下,当钻孔进入软煤(岩)分层时,钻头的旋转切削,对软煤产生一种冲击和破碎力,使煤体破裂、粉碎,破裂和粉碎了的煤体,煤层中的高压瓦斯产生迅速解吸。

钻孔周边煤体迅速的瓦斯解吸,使流人钻孔中的瓦斯增加到正常瓦斯涌出的几倍到几十倍,此时钻孔前方与后方出现了较大的瓦斯梯度,因而出现了明显的瓦斯激流,承压的瓦斯激流对破坏的煤颗粒起着边运送边粉化的作用,同时还继续向钻孔周边扩大影响范围,由于钻孔孔径小和瓦斯放散速度高和粉化了的煤颗粒难以顺利的向孔外排出,进一步增加了钻孔内外的瓦斯压力梯度,致使这种瓦斯涌出形成了爆发性的孔内瓦斯向孔口涌出,瓦斯推动煤粉颗粒沿孔隙排出,形成喷孔;一旦遇阻堵塞,形成卡钻,导致钻孔长度达不到设计要求。

松软突出煤层瓦斯抽采钻孔施工技术及发展趋势松软突出煤层是一种典型的煤矿安全隐患,其不仅会影响煤矿的正常生产,还会引发各种矿井事故。

因此,钻孔瓦斯抽采技术在煤矿安全生产中具有非常重要的作用。

本文将从钻孔瓦斯抽采的技术原理、施工技术及发展趋势进行探讨。

一、钻孔瓦斯抽采的技术原理钻孔瓦斯抽采是指在煤矿井下将瓦斯抽采管通过钻孔安装到煤层底部,将瓦斯从井下运出。

其技术原理是利用钻孔穿过煤层,使得煤层底部形成一定的负压环境,在煤层中形成一个瓦斯抽采区,将瓦斯集中抽采并运出井口,从而达到排放瓦斯的目的。

1、钻孔布置根据煤层的特点,选择合适的钻孔位置和方向,一般选择在煤层下部或有较多瓦斯涌出的地点进行钻孔。

2、钻孔开孔钻孔开孔时需要根据煤层的深度和性质选择合适的钻头,定期更换切削刃,加强钻头冷却,避免钻孔卡钻。

3、安装管杆安装管杆时要选择质量较好的材料,并按照要求进行对接,保证管杆的牢固性和密闭性。

4、安装瓦斯抽采管将瓦斯抽采管依次安装到钻孔内,通常采用“一管一孔”原则,尽量避免弯曲。

5、连接管道连接管道时应选择合适的管道材料,保证管道的密闭性,避免瓦斯泄漏。

在瓦斯抽采管上安装瓦斯抽采机,进行瓦斯抽采,并将抽采的瓦斯运至地面。

1、自动化技术随着煤矿自动化程度的不断提高,自动化钻孔瓦斯抽采技术将越来越受到重视。

自动化钻孔瓦斯抽采设备能够实时监测瓦斯浓度、温度、压力等参数,并自动调节瓦斯抽采的参数,大大提高了瓦斯抽采的效率和安全性。

2、微波技术利用微波技术进行钻孔瓦斯抽采是目前研究的热点之一。

微波技术可以快速加热煤层,使煤层内部温度升高,从而促进瓦斯释放。

与传统钻孔瓦斯抽采相比,微波钻孔瓦斯抽采具有速度快、效率高、破坏小的优势。

3、环保技术传统的钻孔瓦斯抽采技术存在一定的环境污染问题,如大量使用煤油、柴油等燃料,排放大量废气、废水等。

因此,未来钻孔瓦斯抽采技术需要发展环保型技术,如采用太阳能、风能等清洁能源,减少对环境的污染。

松软突出煤层瓦斯抽采钻孔施工技术及发展趋势【摘要】煤层瓦斯抽采钻孔施工技术在矿业安全生产中起着至关重要的作用。

通过对松软煤层瓦斯抽采钻孔施工技术的现状分析和常见施工技术的优缺点探讨,可以更好地认识该领域的发展现状。

新技术的应用和发展趋势将有助于提高安全性和效率,关键技术的突破也将推动该领域的进步。

展望未来,松软煤层瓦斯抽采钻孔施工技术将朝着更加智能化、自动化的方向发展,以提升生产效率和减少事故风险。

对于这一领域的研究和发展仍有巨大的潜力和挑战,值得进一步深入探讨和研究。

【关键词】关键词:煤层瓦斯抽采,钻孔施工技术,松软突出煤层,发展趋势,安全性,效率,新技术,研究背景,现状分析,展望1. 引言1.1 煤层瓦斯抽采钻孔施工技术的重要性煤层瓦斯抽采钻孔施工技术的重要性在煤炭开采过程中具有至关重要的作用。

随着煤矿深部开采和矿井开采规模的不断扩大,瓦斯抽采问题变得日益突出。

煤层瓦斯是煤矿中最主要的有害气体之一,不仅会造成矿井火灾、爆炸等严重事故,还会对矿工的生命安全和矿山生产造成严重影响。

煤层瓦斯抽采钻孔施工技术能够有效降低矿井瓦斯浓度,提高矿井的安全生产水平,保障矿井的安全生产。

通过对煤层瓦斯进行抽采处理,不仅可以减少矿井瓦斯的积聚量,还可以有效提高矿井内空气的质量,为矿工的工作提供了良好的工作环境。

煤层瓦斯抽采钻孔施工技术在现代煤炭生产中具有不可替代的重要性。

随着煤炭资源的逐渐枯竭和煤矿深部开采的加剧,瓦斯问题将愈发突出。

煤层瓦斯抽采钻孔施工技术的重要性将会更加凸显,为矿山安全生产提供更加有力的保障。

1.2 研究背景煤炭是我国最主要的能源资源,但随着煤矿开采的深入,矿井深度增加,瓦斯抽采难度也在逐渐增加。

而松软煤层的存在更加增加了瓦斯抽采的复杂性和危险性。

松软煤层常常具有瓦斯含量高、瓦斯涌出量大、煤层结构松散等特点,给瓦斯抽采钻孔施工带来了极大的挑战。

在传统的煤炭瓦斯抽采中,采用的施工技术往往难以满足松软煤层的要求,存在着效率低、安全隐患大的问题。

突出煤层深钻孔施工技术探讨摘要:随着我国经济的不断发展,企业在发展过程中对于煤炭资源的需求量也在不断增加,这就为煤炭企业的发展带来了前所未有的机遇与挑战,煤矿开采企业在改革发展的过程中,同样面临着一系列的问题。

本文将结合某煤矿的开采实例,通过对煤层开采过程中的打钻难点进行分析研究,从煤炭开采过程中的施工效果、钻进速度、给进压力、工程排渣、以及施工前的稳钻等方面的内容,对突出煤层深钻孔的施工技术进行简单的分析、探讨。

关键词:开采实例煤层钻孔施工技术一、开采实例的概况1520工作面位于某煤矿的21开采区南面,该工作面的西南部为f210断层的保护煤柱,北面为该采区的3条上山路,东面为另一个工作面的采空区。

该工作面的长度为220米、标高为负140米到150米、其倾斜长度为106米。

此工作面的煤源为优质无烟煤,它的质地较脆,具有玻璃光泽,一般以黑色块状出现,其主要供应对象为工业生产,该工作面的断口为贝壳状,且在煤层的下方含有一层夹矸。

二、突出煤层在打钻过程中的主要难点所谓的突出煤层其实就是松软煤层,在对其进行打钻的过程中,主要的施工难点就是卡钻、堵孔、塌孔、喷孔,这些情况经常出现在对松软煤层进行打钻的过程中。

情况严重的就会频繁的出现这些问题,最终导致煤层的打钻无法深入,甚至出现卡钻的现象。

在对煤层进行钻孔的过程中,如果出现卡钻的现象,就不能对其进行继续钻进否则就有可能失去钻杆,造成难以打捞或无法打捞的情况出现,给煤炭的开采工作造成巨大的负面影响。

(一)卡钻与喷孔的原因钻孔喷孔是在对煤层进行钻孔时最常见的动力现象之一,此类现象与瓦斯突出或煤突出相类似。

产生此类现象的主要原因就是软煤、应力集中、高压瓦斯等因素结合在一起综合作用的结果。

当钻孔的深度进入到软煤分层时,钻头的旋转与切削都会对软煤层产生一定的破碎力和冲击力,这种力量会让煤体粉碎、破碎,粉碎以及破碎后的煤体就会立即出现瓦斯解吸。

当钻孔附近的煤体出现快速的瓦斯解吸时,进入到钻孔中的瓦斯量就会比钻孔中瓦斯的正常值高出几倍,甚至几十倍,这就会增加钻孔前、后方的瓦斯梯度,最终导致钻孔中出现较为明显的瓦斯激流。

松软突出煤层瓦斯抽采钻孔施工技术及发展趋势松软煤层是指煤层中的煤岩矿物粘结度低、韧性差、易破碎、易润湿及含水量较大的煤层。

由于松软煤层煤层结构松散,瓦斯易聚集,给煤矿安全生产带来了很大的隐患。

为了有效抽采煤层瓦斯,针对松软煤层的特点,发展了一种煤层瓦斯抽采钻孔施工技术,并不断进行改进和创新,以满足煤矿生产中对瓦斯抽采的需求。

1. 钻孔位置确定松软煤层瓦斯抽采钻孔的位置应根据瓦斯分布、瓦斯来源和抽采效果等因素确定。

一般来说,应选择煤层瓦斯集中分布的区域,通过勘探和预测确定钻孔的布置位置。

2. 钻孔施工方法钻孔施工采用先打预爆孔,再打瓦斯抽采钻孔的方法。

首先在煤层顶板上预留一定距离的预爆孔,然后利用便携式钻机在预爆孔下方位置钻设瓦斯抽采钻孔。

预爆孔的作用是引爆瓦斯,保障煤层瓦斯的安全抽采。

3. 瓦斯抽采设备安装瓦斯抽采设备安装在钻孔中,利用设备自身风压将瓦斯吸出并排放到安全地带。

瓦斯抽采设备通常包括瓦斯抽采泵、管道和排气风机等部分。

4. 瓦斯抽采管理瓦斯抽采过程中,应加强对瓦斯抽采设备的管理和维护,定期清理煤层中的积水和煤屑,确保瓦斯抽采设备的正常运行和抽采效果。

1. 技术自动化随着科技的发展,煤矿抽采技术也在不断更新,煤层瓦斯抽采钻孔施工技术也在向自动化方向发展。

未来,瓦斯抽采设备将更加智能化,可以实现远程监控和自动调节,提高抽采效率和安全性。

2. 设备多样化随着煤矿生产的需求增加,瓦斯抽采设备也将向多样化方向发展,包括不同类型的瓦斯抽采泵、排气风机和管道等,以满足不同煤层瓦斯的抽采需求。

3. 绿色环保未来,煤矿生产将更加注重环保和可持续发展,瓦斯抽采钻孔施工技术也将向绿色环保方向发展,采用更加环保和节能的抽采设备和工艺,减少对环境的影响。

4. 研发创新未来,煤层瓦斯抽采钻孔施工技术将不断进行研发创新,针对煤层瓦斯抽采中遇到的问题和挑战,提出新的解决方案和技术手段,以不断提高瓦斯抽采的效率和安全性。

突出松软煤层深孔打钻工艺的创新与应用

代志旭,陈寒秋,郑尚超

(平顶山煤业集团公司八矿,河南平顶山467012)

摘 要:突出松软煤层深孔钻进是公认的世界难题。

为解决突出松软煤层生产过程中的煤与瓦斯突出问题,最主要的手段就是进行深孔打钻,通过在钻孔设计、,摸索出了一套行之有效的办法,有效解决了突出松软煤层打钻难的问题。

关键词:松软煤层;深孔打钻;创新

中图分类号:T D713+

.3 文献标识码:B 文章编号:1003-496X (2007)08-0020-02

1 突出松软煤层打钻存在的问题及原因分析

突出煤层往往是松软煤层,打钻的主要难点是

喷孔、塌孔、堵孔和卡钻,这些现象在松软煤层中打钻经常出现,甚至是频繁出现,致使无法打深孔,最严重的是卡钻,出现卡钻时,不仅不能继续钻进,还有可能丢失钻杆,造成打捞困难,甚至无法打捞,给生产造成影响。

松软煤层钻进喷孔、卡钻的形成过程可分成:煤体破碎(钻进→切削煤→煤体粉碎)→瓦斯聚积(瓦斯迅速解吸→孔壁破裂→孔内堵塞→瓦斯梯度猛增)→瓦斯释放(突破堵塞→喷孔和卡钻)喷孔和卡钻原因分析:钻孔喷孔应看作是钻孔中出现的动力现象,这种现象的出现类似煤与瓦斯突出,主要是高压瓦斯、应力集中和软煤存在三个因素综合作用的结果。

当钻孔进入软煤分层时,钻头的切削旋转,对软煤产生一种冲击和破碎力,这种力使煤体破裂、粉碎,破裂和粉碎了的煤体,顿时产生瓦斯迅速解吸。

钻孔周边煤体快速度的瓦斯解吸,使流入钻孔中的瓦斯增加到正常瓦斯涌出的几倍到几十倍,此时钻孔前方与后方出现了较大的瓦斯梯度,因而出现了明显的瓦斯激流,承压的瓦斯激流对破坏的煤颗粒起着边运送边粉化的作用,同时还继续向钻孔周边扩大影响范围,由于钻孔孔径小和瓦斯激流和粉化了的煤颗粒难以顺利的向孔外排出,进一步增加了钻孔内外的瓦斯压力梯度,致使这种瓦斯涌出变成了爆发性的孔内瓦斯向孔口外流,形成喷孔、卡钻,钻孔深度低。

2 突出松软煤层深钻孔施工技术

实现松软煤层中打深孔,必须采取综合的办法

来解决,综合办法包括:钻孔设计、打钻设备和打钻工艺等方面。

这里主要介绍钻孔设计、钻机钻具及打钻工艺。

(1)钻孔设计奠定深孔钻进基础。

在设计钻孔时,设计钻孔开口位置与角度是关键,钻孔的钻进角度一般情况下是根据煤层的顶板角度来确定的,但由于软分层的存在以及钻杆自重的原因,钻孔轨迹并不是一条平行于煤层顶板的直线,钻进过程中钻孔往往在没有达到设计孔深的时候见到煤层顶板或底板,造成钻孔深度较低。

而且钻孔的角度在打上行孔与下行孔时也存在差距,通过研究,打上行孔时,钻孔的角度一般小于煤层倾角2°~3°,在打下行孔时,钻孔的角度要大于煤层倾角1°~2°。

这样,可以使钻孔的轨迹基本沿着煤层走,有效增加钻孔深度。

(2)钻具创新突破“三区域”钻进难关。

目前使用的钻机已定型,普遍使用的是Φ75mm 普通三冀钻头配合Φ50mm 钻杆,在突出松软煤层中打钻时,因前面所述原因,在打钻期间往往造成卡钻、塌孔,不能形成深孔。

2.1 国内现行传统钻具风力排粉卡钻夹钻原因

(1)钻孔堵塞破坏排渣系统。

钻进时钻孔内出

现的煤炮、喷孔、塌孔会产生过量煤渣,传统钻杆不能有效将产生的过量煤渣及时排出,导致过量煤渣堵塞钻孔,造成排渣系统失效。

(2)钻杆堵塞破坏排渣系统。

钻进时钻孔内的煤与瓦斯突出(煤炮、喷孔、塌孔)会产生大量高压瓦斯气体,其压力远远大于钻进时的风压,瓦斯压力导致钻杆内风流逆转,并携带煤渣进入钻杆,堵塞钻杆,造成供风系统失效、破坏了排渣系统。

(3)钻杆发热导致钻孔燃烧。

在钻杆堵塞的情

・

02・煤矿安全

(Total 393)

技术经验

况下,钻杆旋转很容易引发钻杆发热并导致瓦斯燃烧。

钻杆风力排粉情况下,一旦遇到“煤炮区“、“严重喷孔区”和“塌孔区”,风力排渣系统极易失效,继续钻进必然引起卡钻夹钻,旋转退钻时又极易引起钻孔燃烧。

所以,现行钻具难以穿越“三区域”,工人遇到这些区域,为了避免丢钻和钻杆烫手,只有选择放弃。

2.2 突出松软煤层扒孔降温钻进的原理及创新

在突出煤层中钻进,遇到“煤炮”是不可避免

的,“煤炮”堵塞钻孔,使风力排粉失效,此时往往需要停止打钻。

在风力排粉失效的情况下,在传统钻具的基础上进行改进,则可克服风力排粉的缺陷,尽快恢复风力排粉的作用,解决传统钻具因风力排粉卡钻夹钻导致的钻孔深度低问题。

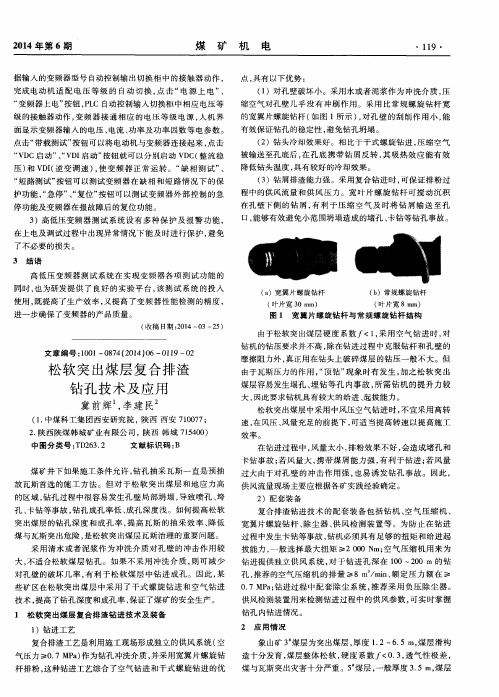

(1)钻杆创新———添加螺旋输送扒孔功能。

见图1。

在钻杆外表设置螺旋输送槽,在不影响正常夹持器使用的前题下,保证钻杆的最小强度不变,给钻杆增加一个螺旋输送功能,即扒孔功能。

以风力排粉为主,在“煤炮”发生后,钻孔堵塞风力排粉失效的情况下,通过发挥钻杆的螺旋输送即扒孔功能,运送堵孔段钻孔的煤粉,重新打通风力排粉通道,保证钻孔排渣系统正常有效。

风力排粉通道开通之后,继续向前钻进,穿越三区域,继续钻进。

同时扒孔钻进与风力协同排粉消除了钻杆旋转时产生的高温现象,避免了钻孔燃烧事故的发生。

图1 钻杆创新前后比较图

(2)钻头创新———防止钻杆堵塞。

“煤炮”不仅

会使钻孔堵塞,也会使钻杆堵塞。

孔内动力现象即“煤炮”发生后,大量的高压瓦斯释放,释放的瓦斯压力会高于排粉风力的风压(0.5MPa 左右),引起钻杆内风流逆转,将煤粉煤渣带入钻孔内部,堵塞排粉风路。

为了解决这个问题,对钻杆与钻头的联结部进行改造,在Φ75mm 普通三冀钻头内部增设一个单向阀,使得“煤炮”发生时,单向阀在瓦斯压力的作用下及时关闭,钻杆内没有逆转的瓦斯风流,保证钻杆不被堵塞。

通过钻具的改进,在打钻期间因喷孔、煤炮而导致卡钻的现象基本消除。

2.3 操作流程

螺旋输送具有将煤粉向孔口方向输送的力,作

用力与反作用力原理,钻杆同样会给钻机一个指向煤壁方向的拉力。

具有扒孔功能的螺旋排粉方式会产生吸钻现象,这就要求钻机在钻孔方向上能够承受较大推力和拉力。

钻机的操作流程需要做相应的改进。

(1)稳固钻机。

严格执行“下垫、上压、前撑、后顶”的原则进行稳固钻机,保证钻机在钻进过程中不产生震动,降低钻进时的阻力,防止钻孔偏离中心,保证孔壁平直。

(2)掌握给进压力和钻进速度。

钻机给进压力的极限是固定的,不同层段要掌握不同的给进压力,当给进压力突然升高时必须采取果断措施,一是停止钻进,进行压风排碴;另一种是撤钻退钻。

在突出松软煤层中钻进时要减压、降速,通过减压、降速充分排碴,减少沉碴。

(3)保证打钻风压和风量。

据实测,打钻风压必须在4kg/c m 2

以上,风量必须在3m 3

/m in 以上。

3 应用效果

戊9.10—12140机巷机巷设计走向617m ,巷道采用锚网索支护,煤层倾角在8°~11°之间,平均10°。

煤层倾角较稳定,平均煤厚为4.5m ,巷道标高为-465~-450m ,属于严重煤与瓦斯突出工作面,软煤厚度在0.8~1.8m 之间,软煤坚固性系数在0.15~0.4之间。

钻孔布孔方法:沿巷道走向每隔4m 布置一个顺层钻孔。

试验之前该巷道共施工钻孔173个,最大孔深53m ,平均深度35m 左右。

开始用本方案试验后,施工钻孔198个,钻孔平均深度达70m ,超过100m 的钻孔为38个。

4 结 语

(1)通过在钻孔设计、打钻设备和打钻工艺等

方面的研究,提高了突出松软煤层中的打钻深度,解

决了钻进过程中钻杆发热问题,有效防止了卡钻、抱钻以及钻孔着火事故的发生。

(2)在地质构造带及薄煤层带,钻进易见岩石,下一步需对定向钻进继续研究。

作者简介:代志旭(1973-),男,1998年毕业于焦作工学院,长期从事煤与瓦斯突出治理工作,现工作于平顶山煤业集团八矿防突科。

(收稿日期:2007-02-05;责任编辑:王福厚)

・

12・技术经验 煤矿安全

(2007-08)。