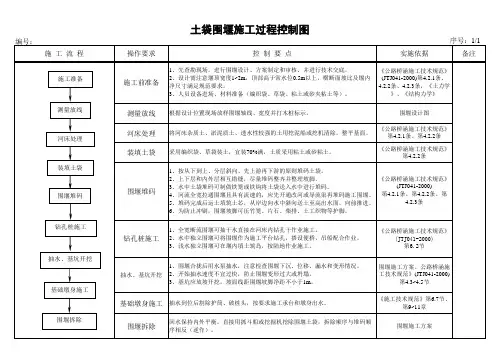

围堰施工工艺流程图

- 格式:doc

- 大小:564.50 KB

- 文档页数:2

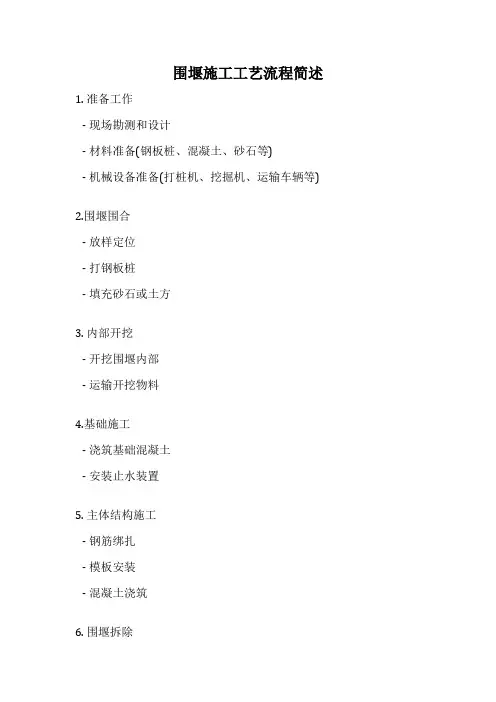

围堰施工工艺流程简述1. 准备工作

- 现场勘测和设计

- 材料准备(钢板桩、混凝土、砂石等)

- 机械设备准备(打桩机、挖掘机、运输车辆等)

2.围堰围合

- 放样定位

- 打钢板桩

- 填充砂石或土方

3. 内部开挖

- 开挖围堰内部

- 运输开挖物料

4.基础施工

- 浇筑基础混凝土

- 安装止水装置

5. 主体结构施工

- 钢筋绑扎

- 模板安装

- 混凝土浇筑

6. 围堰拆除

- 拆除钢板桩

- 回填土方

- 场地平整

7. 验收和移交

- 质量检查

- 工程验收

- 移交业主

在整个施工过程中,需要严格执行安全操作规程,保证工程质量,并采取必要的环保措施,减少对周边环境的影响。

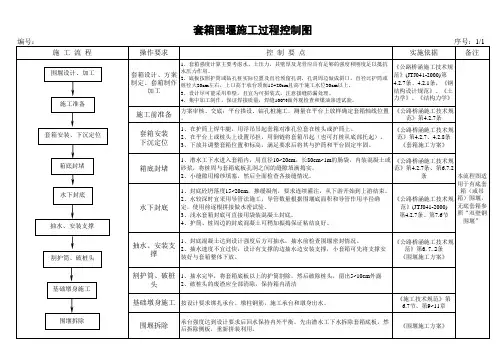

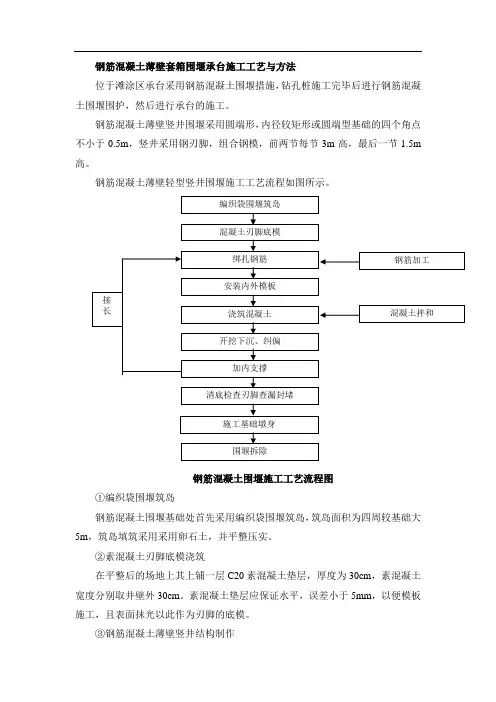

钢筋混凝土薄壁套箱围堰承台施工工艺与方法位于滩涂区承台采用钢筋混凝土围堰措施,钻孔桩施工完毕后进行钢筋混凝土围堰围护,然后进行承台的施工。

钢筋混凝土薄壁竖井围堰采用圆端形,内径较矩形或圆端型基础的四个角点不小于0.5m ,竖井采用钢刃脚,组合钢模,前两节每节3m 高,最后一节1.5m 高。

钢筋混凝土薄壁轻型竖井围堰施工工艺流程如图所示。

钢筋混凝土围堰施工工艺流程图①编织袋围堰筑岛钢筋混凝土围堰基础处首先采用编织袋围堰筑岛,筑岛面积为四周较基础大5m ,筑岛填筑采用采用卵石土,并平整压实。

②素混凝土刃脚底模浇筑在平整后的场地上其上铺一层C20素混凝土垫层,厚度为30cm ,素混凝土宽度分别取井壁外30cm 。

素混凝土垫层应保证水平,误差小于5mm ,以便模板施工,且表面抹光以此作为刃脚的底模。

③钢筋混凝土薄壁竖井结构制作编织袋围堰筑岛 混凝土刃脚底模 绑扎钢筋 安装内外模板 浇筑混凝土 开挖下沉、纠偏 加内支撑 清底检查刃脚查漏封堵 施工基础墩身 围堰拆除接 长 混凝土拌和 钢筋加工待砂垫层上素混凝土达到70%强度后,根据设计井位在素混凝土垫层上精确测放钢筋混凝土薄壁竖井平面位置,进行钢筋混凝土薄壁竖井刃脚砖胎模施工,砌砖时应用低标号水泥砂浆,并确保刃脚斜面平整,用石灰和少量水泥拌和物粉刷砖砌胎模,砖砌胎模应预留钢筋混凝土薄壁竖井井壁模板拉杆螺丝的孔位。

钢筋混凝土薄壁竖井模板采用组合式定形钢模,由”U”型形卡连接。

在预留洞、井壁底板位置等特殊部位采用木模。

内外模板立模顺序原则上先立内模,后立外模。

模板与钢筋安装应相互配合进行,若妨碍绑扎钢筋的模板,应待钢筋安装完毕后再立模。

在浇筑过程中,应加强钢筋混凝土薄壁竖井平面高差,下沉量的观测,随着混凝土浇筑总量的增大,钢筋混凝土薄壁竖井相应增大,如出现意外情况,应及时采取相应措施确保钢筋混凝土薄壁竖井施工安全。

混凝土浇筑完毕后,须覆盖麻袋浇水养护,一般需养护72h,当混凝土达到一定强度后才能拆除模板。

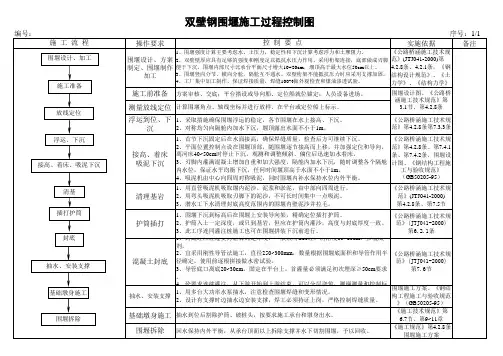

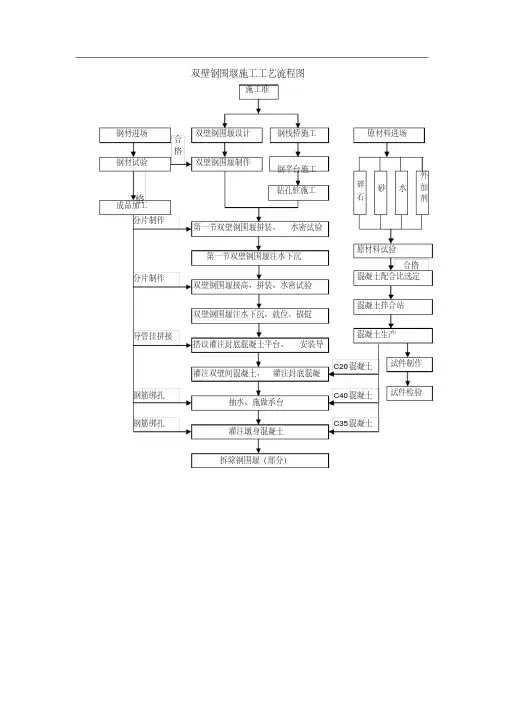

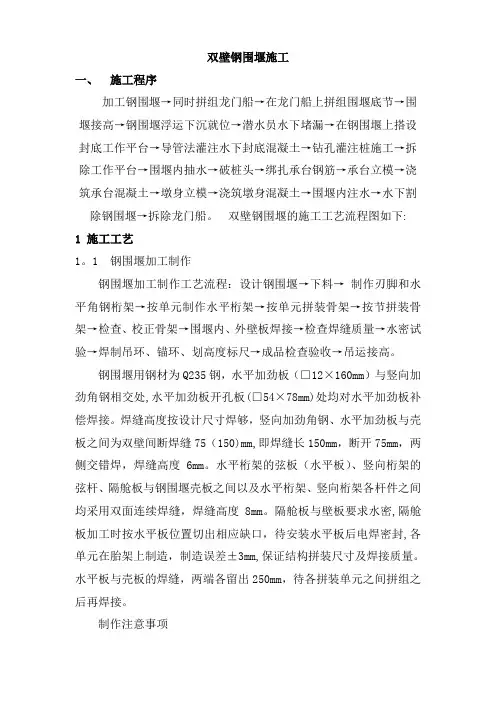

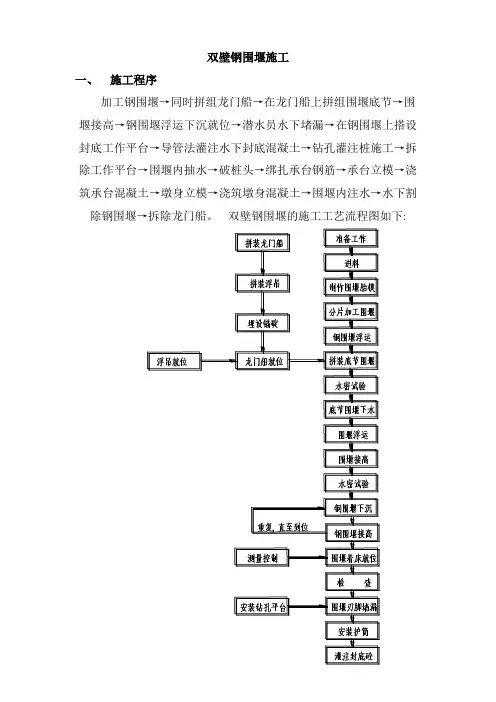

双壁钢围堰施工一、施工程序加工钢围堰→同时拼组龙门船→在龙门船上拼组围堰底节→围堰接高→钢围堰浮运下沉就位→潜水员水下堵漏→在钢围堰上搭设封底工作平台→导管法灌注水下封底混凝土→钻孔灌注桩施工→拆除工作平台→围堰内抽水→破桩头→绑扎承台钢筋→承台立模→浇筑承台混凝土→墩身立模→浇筑墩身混凝土→围堰内注水→水下割除钢围堰→拆除龙门船。

双壁钢围堰的施工工艺流程图如下:1 施工工艺1。

1 钢围堰加工制作钢围堰加工制作工艺流程:设计钢围堰→下料→ 制作刃脚和水平角钢桁架→按单元制作水平桁架→按单元拼装骨架→按节拼装骨架→检查、校正骨架→围堰内、外壁板焊接→检查焊缝质量→水密试验→焊制吊环、锚环、划高度标尺→成品检查验收→吊运接高。

钢围堰用钢材为Q235钢,水平加劲板(□12×160mm)与竖向加劲角钢相交处,水平加劲板开孔板(□54×78mm)处均对水平加劲板补偿焊接。

焊缝高度按设计尺寸焊够,竖向加劲角钢、水平加劲板与壳板之间为双壁间断焊缝75(150)mm,即焊缝长150mm,断开75mm,两侧交错焊,焊缝高度6mm。

水平桁架的弦板(水平板)、竖向桁架的弦杆、隔舱板与钢围堰壳板之间以及水平桁架、竖向桁架各杆件之间均采用双面连续焊缝,焊缝高度8mm。

隔舱板与壁板要求水密,隔舱板加工时按水平板位置切出相应缺口,待安装水平板后电焊密封,各单元在胎架上制造,制造误差±3mm,保证结构拼装尺寸及焊接质量。

水平板与壳板的焊缝,两端各留出250mm,待各拼装单元之间拼组之后再焊接。

制作注意事项a.水平桁架、竖向桁架及其它骨架在胎架上组拼,不符合精度要求的用顶杆校正,焊接时先点焊,再从一端向另一端推进,依次进行。

b。

电焊前将焊缝处油污及锈蚀物清除干净,严格按照有关电焊操作工艺进行,为减少焊接应力及变形,除正确制定焊接顺序及工艺外,还要根据焊缝方向及部位,适当加设骑缝板或临时拉板,减少变形。

钢板桩围堰施工工艺工法1 前言1.1 工艺工法概况钢板桩围堰主要由钢板桩和钢围囹组成,钢板桩起防水、挡土及水下封底混凝土模板的作用;钢围囹作为下沉管柱的悬挂和导向结构,同时用作钢板桩的支撑,其顶层又作为施工平台。

1.2 工艺原理钢板桩围堰有矩形、多边形、圆形;并根据水深或基础埋深采用单层或双层围堰。

在双层围堰的中间一般填入粘土,特殊情况下填入水下混凝土提高抗渗能力。

在水中钢板桩围堰通过钢围囹支撑、定位,钢围囹又通过定位桩固定形成稳定、闭合结构。

然后在钢板桩围堰内挖基、封底、抽水。

而待基础、墩台修筑出水面后即可将其拔出或拆下重复使用。

在个别特殊情况下,为保护基底土免受冲刷而将围堰留在水中,此时的围堰就变成基础的一个组成部分。

2 工艺工法特点2.1 高强度、轻型、隔水性能好;耐久性强,环保效果显著,在施工中可大大减少取土量和混凝土的使用量,有效保护土地资源。

2.2 具有较强的救灾抢险的功能,尤其是在防洪、塌方、塌陷、流沙的抢险救灾中,见效特别快;施工简单,工期缩短,建设费用较省。

3 适用范围3.1 钢板桩围堰适用于水流较深、流速2m/s以上的河床,一般用于水深4m 以上,河床覆盖层较厚的砂性土、碎石土和半干性黏土,风化岩层等基础工程。

3.2适用于深基坑的开挖支护工程。

4 主要技术标准《铁路桥涵地基和基础设计规范》(TB 10002.5)《铁路桥涵工程施工质量验收标准》(TB 10415)《铁路桥涵施工规范》(TB 10203)《铁路桥涵设计基本规范》(TB 10002.1)《公路桥涵施工技术规范》(JTG/T F50)5 施工方法根据工程环境、地质特点,结合基础设计特点,合理选择打桩设备及钢板桩型号。

由测量人员定出钢板桩围堰的轴线,插打定位桩,固定钢围囹或在已有水中平台的钢管桩上焊接工字钢做导向梁,利用打桩机等设备插打钢板桩,形成闭合维护结构,内支撑的设置遵循“先支护后开挖、边支护边开挖”的原则,完成钢板围堰的施工。

双壁钢围堰施工一、施工程序加工钢围堰→同时拼组龙门船→在龙门船上拼组围堰底节→围堰接高→钢围堰浮运下沉就位→潜水员水下堵漏→在钢围堰上搭设封底工作平台→导管法灌注水下封底混凝土→钻孔灌注桩施工→拆除工作平台→围堰内抽水→破桩头→绑扎承台钢筋→承台立模→浇筑承台混凝土→墩身立模→浇筑墩身混凝土→围堰内注水→水下割除钢围堰→拆除龙门船。

双壁钢围堰的施工工艺流程图如下:1 施工工艺1.1 钢围堰加工制作钢围堰加工制作工艺流程:设计钢围堰→下料→制作刃脚和水平角钢桁架→按单元制作水平桁架→按单元拼装骨架→按节拼装骨架→检查、校正骨架→围堰内、外壁板焊接→检查焊缝质量→水密试验→焊制吊环、锚环、划高度标尺→成品检查验收→吊运接高。

钢围堰用钢材为Q235钢,水平加劲板(□12×160mm)与竖向加劲角钢相交处,水平加劲板开孔板(□54×78mm)处均对水平加劲板补偿焊接。

焊缝高度按设计尺寸焊够,竖向加劲角钢、水平加劲板与壳板之间为双壁间断焊缝75(150)mm,即焊缝长150mm,断开75mm,两侧交错焊,焊缝高度6mm。

水平桁架的弦板(水平板)、竖向桁架的弦杆、隔舱板与钢围堰壳板之间以及水平桁架、竖向桁架各杆件之间均采用双面连续焊缝,焊缝高度8mm。

隔舱板与壁板要求水密,隔舱板加工时按水平板位置切出相应缺口,待安装水平板后电焊密封,各单元在胎架上制造,制造误差±3mm,保证结构拼装尺寸及焊接质量。

水平板与壳板的焊缝,两端各留出250mm,待各拼装单元之间拼组之后再焊接。

制作注意事项a.水平桁架、竖向桁架及其它骨架在胎架上组拼,不符合精度要求的用顶杆校正,焊接时先点焊,再从一端向另一端推进,依次进行。

b.电焊前将焊缝处油污及锈蚀物清除干净,严格按照有关电焊操作工艺进行,为减少焊接应力及变形,除正确制定焊接顺序及工艺外,还要根据焊缝方向及部位,适当加设骑缝板或临时拉板,减少变形。