触摸屏ITO制程

- 格式:ppt

- 大小:7.23 MB

- 文档页数:34

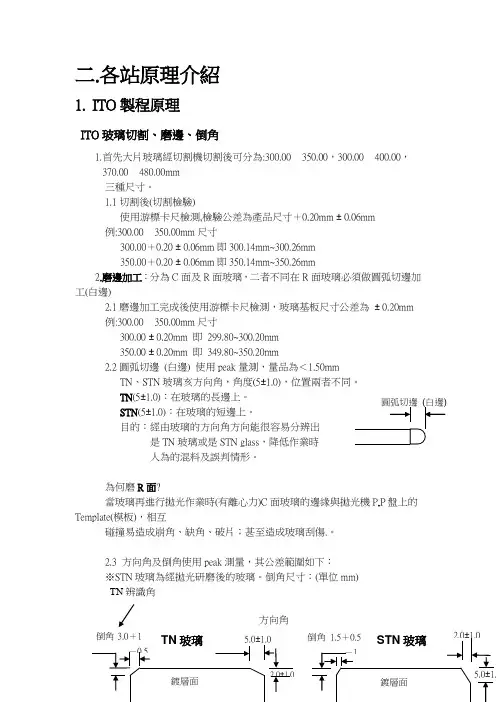

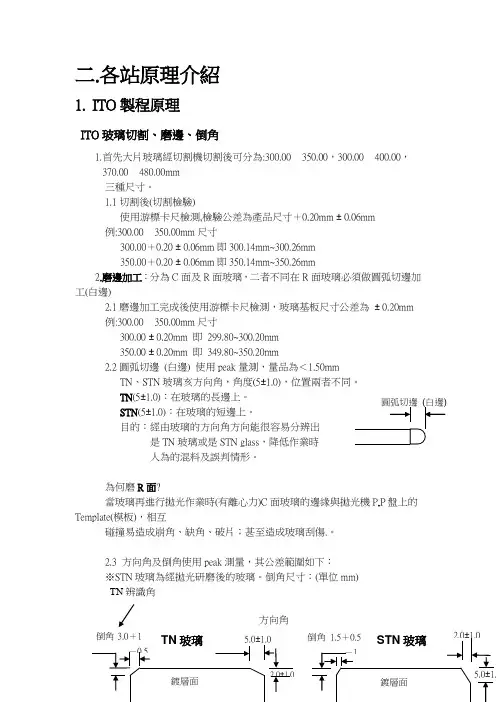

二.各站原理介紹1.ITO製程原理ITO玻璃切割、磨邊、倒角1.首先大片玻璃經切割機切割後可分為:300.00 × 350.00,300.00 × 400.00,370.00 × 480.00mm三種尺寸。

1.1切割後(切割檢驗)使用游標卡尺檢測,檢驗公差為產品尺寸+0.20mm ± 0.06mm 例:300.00 × 350.00mm尺寸300.00+0.20 ± 0.06mm即300.14mm~300.26mm350.00+0.20 ± 0.06mm即350.14mm~350.26mm2.磨邊加工:分為C面及R面玻璃,二者不同在R面玻璃必須做圓弧切邊加工(白邊)2.1磨邊加工完成後使用游標卡尺檢測,玻璃基板尺寸公差為± 0.20mm例:300.00 × 350.00mm尺寸300.00 ± 0.20mm 即299.80~300.20mm350.00 ± 0.20mm 即349.80~350.20mm2.2圓弧切邊(白邊) 使用peak量測,量品為<1.50mmTN、STN玻璃亥方向角,角度(5±1.0),位置兩者不同。

TN(5±1.0):在玻璃的長邊上。

STN(5±1.0):在玻璃的短邊上。

目的:經由玻璃的方向角方向能很容易分辨出是TN玻璃或是STN glass,降低作業時人為的混料及誤判情形。

為何磨R面?當玻璃再進行拋光作業時(有離心力)C面玻璃的邊緣與拋光機P.P盤上的Template(模板),相互碰撞易造成崩角、缺角、破片;甚至造成玻璃刮傷.。

2.3 方向角及倒角使用peak測量,其公差範圍如下:※STN玻璃為經拋光研磨後的玻璃。

倒角尺寸:(單位mm)方向角倒角3.0+1TN辨識角何謂SiO2 、ITO ?SiO2:二氧化矽ITO :氧化銦錫[indium tin oxide]2.為何基板要鍍SiO2、ITO ?鍍SiO2原因: SiO2為保護膜[絕緣層],避免玻璃中的鹼性離子釋出玻璃表面,形成導電層;若未鍍SiO2,讓玻璃中的鈉、鉀離子釋出會干擾顯示畫面;在密封部位滲出,有可能使密封膠黏著力下降。

触摸屏ITO培训资料一、ITO 简介ITO(Indium Tin Oxide),即氧化铟锡,是一种具有良好导电性和透光性的材料,广泛应用于触摸屏领域。

触摸屏作为一种直观、便捷的人机交互界面,已经成为电子设备中不可或缺的一部分。

ITO 薄膜在触摸屏中起着关键作用,它能够实现触摸信号的检测和传输。

二、ITO 薄膜的制备方法1、磁控溅射法这是目前制备 ITO 薄膜最常用的方法之一。

在高真空环境中,通过磁场控制带电粒子的运动,使铟锡靶材的原子溅射到基板上形成薄膜。

该方法具有沉积速率高、薄膜质量好、成分均匀等优点。

2、真空蒸发法将铟锡合金加热至蒸发温度,使其原子或分子气化后沉积在基板上。

这种方法设备相对简单,但薄膜的均匀性和附着力可能不如磁控溅射法。

3、溶胶凝胶法通过将金属醇盐或无机盐溶解在溶剂中形成溶胶,然后经过凝胶化、干燥和热处理得到薄膜。

该方法成本较低,但制备过程较为复杂,薄膜的性能也相对较难控制。

三、ITO 薄膜的性能参数1、电阻率ITO 薄膜的电阻率直接影响触摸屏的响应速度和灵敏度。

一般来说,电阻率越低,触摸屏的性能越好。

2、透光率良好的透光率是保证触摸屏显示效果清晰的重要因素。

通常要求ITO 薄膜在可见光范围内的透光率达到 85%以上。

3、表面粗糙度薄膜的表面粗糙度会影响其与其他层的接触性能和光学性能。

较小的表面粗糙度有助于提高触摸屏的可靠性和显示质量。

四、ITO 在触摸屏中的工作原理触摸屏主要分为电阻式触摸屏和电容式触摸屏,ITO 在这两种触摸屏中的工作原理有所不同。

1、电阻式触摸屏由上下两层 ITO 薄膜组成,中间隔着微小的隔离点。

当触摸屏幕时,上下两层薄膜接触,电流通过接触点,从而检测到触摸位置。

2、电容式触摸屏分为表面电容式和投射电容式。

表面电容式触摸屏是在玻璃表面涂覆一层 ITO 导电层,当手指触摸屏幕时,会引起电容变化,从而检测触摸位置。

投射电容式触摸屏则是在玻璃基板上形成横竖交叉的 ITO 电极阵列,通过检测电极间电容的变化来确定触摸位置。

二.各站原理介紹1.ITO製程原理ITO玻璃切割、磨邊、倒角1.首先大片玻璃經切割機切割後可分為:300.00 × 350.00,300.00 × 400.00,370.00 × 480.00mm三種尺寸。

1.1切割後(切割檢驗)使用游標卡尺檢測,檢驗公差為產品尺寸+0.20mm ± 0.06mm 例:300.00 × 350.00mm尺寸300.00+0.20 ± 0.06mm即300.14mm~300.26mm350.00+0.20 ± 0.06mm即350.14mm~350.26mm2.磨邊加工:分為C面及R面玻璃,二者不同在R面玻璃必須做圓弧切邊加工(白邊)2.1磨邊加工完成後使用游標卡尺檢測,玻璃基板尺寸公差為± 0.20mm例:300.00 × 350.00mm尺寸300.00 ± 0.20mm 即299.80~300.20mm350.00 ± 0.20mm 即349.80~350.20mm2.2圓弧切邊(白邊) 使用peak量測,量品為<1.50mmTN、STN玻璃亥方向角,角度(5±1.0),位置兩者不同。

TN(5±1.0):在玻璃的長邊上。

STN(5±1.0):在玻璃的短邊上。

目的:經由玻璃的方向角方向能很容易分辨出是TN玻璃或是STN glass,降低作業時人為的混料及誤判情形。

為何磨R面?當玻璃再進行拋光作業時(有離心力)C面玻璃的邊緣與拋光機P.P盤上的Template(模板),相互碰撞易造成崩角、缺角、破片;甚至造成玻璃刮傷.。

2.3 方向角及倒角使用peak測量,其公差範圍如下:※STN玻璃為經拋光研磨後的玻璃。

倒角尺寸:(單位mm)方向角倒角3.0+1TN辨識角何謂SiO2 、ITO ?SiO2:二氧化矽ITO :氧化銦錫[indium tin oxide]2.為何基板要鍍SiO2、ITO ?鍍SiO2原因: SiO2為保護膜[絕緣層],避免玻璃中的鹼性離子釋出玻璃表面,形成導電層;若未鍍SiO2,讓玻璃中的鈉、鉀離子釋出會干擾顯示畫面;在密封部位滲出,有可能使密封膠黏著力下降。

O L E D制造中比较重要的三个制程(总5页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--OLED制造中比较重要的三个制程的精华资料OLED制造中比较重要的三个制程的精华资料,大家看看,觉得好的给个回复,就是对论坛莫大的支持了!下面是OLED比较重要得三个制程得简短说明!至於材料方面嘛,上网应该可以查到得,目前磷光材料得应用前景要比荧光材料大的多,低分子比高分子的前途也要明朗些!ITO基板前处理制程制造有机EL显示面板所采用的Indium-tin-oxide (ITO) 透明导电玻璃基板,通常厚度为或的钠硷玻璃 (soda lime),在约150mm的ITO导电薄膜及钠硷玻璃基板之间镀上约数十微米的SiO2薄膜,以阻绝钠硷玻璃内金属离子游移的干扰,而ITO薄膜的导电特性则界定在其面电阻 (sheet resistance) 约10Ω/□。

在进入面板制造流程前ITO基板的洗净,则透过湿式及乾式的清洗制程达到高洁净度的ITO表面,在湿式清洗过程反覆地以中性洗剂及纯水超音波清洗後,再搭配有机溶剂以快速地乾燥ITO 基板,经过乾燥的ITO基板表面仍有些许的有机物残留,会影响ITO电极的正电荷 (h ole) 注入效率,UV-O3的处理可以将ITO基板上残留有机物除去,而存在ITO表面的缺陷可利用RF-O2电浆的表面改质处理,以降低正电荷注入的能阶障壁,因此,UV-O3及RF-O2电浆的乾式处理,能有效地降低有机EL元件发光的驱动电压,也广泛地应用在量产的制程中。

多层镀膜制程在发光亮度、耗电量及工作电压的操作条件考量下,多层结构的有机EL显示面板所提供的发光特性和稳定性,始能满足量产化的要求及量产生产时的效益,因此,多腔体的真空镀膜系统及单一镀膜腔体对应一层镀膜处理的设计原则,架构了量产装置的运作方式。

而针对多层镀膜量产系统及制程因应简述如下:1. Mask及ITO基板的对位:由於有机材料及其薄膜对湿式制程及温度的敏感性,使得一般常用於半导体晶圆制造上的微影蚀刻技术,无法被应用於有机EL面板制程中细微化的加工。

ito工艺流程ITO工艺流程是指将ITO膜作为导电膜,通过一系列的加工步骤制备成特定形状和规格的ITO玻璃或ITO膜。

ITO是氧化铟锡的简称,具有良好的导电性和光透过性,广泛应用于LCD、触摸屏、太阳能电池等领域。

ITO工艺流程主要包括ITO膜涂布、光刻、腐蚀、清洗等步骤。

首先是ITO膜涂布,将ITO溶液通过特定的方法涂布在基底材料上,形成薄膜。

涂布过程需要控制好涂布头的喷雾粒径和速度,以及基底材料的表面状况,以保证涂布后的膜质量。

接下来就是光刻步骤,将ITO膜上的光刻胶涂覆在膜上,并利用光刻机将图案光刻到光刻胶上。

光刻胶的选择很关键,它需要满足良好的光刻性能和较高的耐蚀性。

光刻胶暴露后,通过曝光、显影等步骤,将需要保留的图案暴露出来,形成光刻胶模版。

然后是腐蚀步骤,将暴露在光刻胶模版上的ITO膜部分进行腐蚀。

腐蚀可以选择湿法腐蚀或干法腐蚀两种方式,湿法腐蚀一般采用酸性溶液进行,干法腐蚀则通过离子束刻蚀等方式进行。

腐蚀后,光刻胶模版可被去除,暴露出ITO膜的导电区域。

最后就是清洗步骤,将ITO膜表面的光刻胶残留物和腐蚀产物进行清洗。

清洗过程采用有机溶剂、超纯水或酸碱溶液进行,以确保膜表面的清洁度和平整度。

清洗后即可得到满足要求的ITO玻璃或ITO膜。

整个ITO工艺流程中,涂布、光刻和腐蚀是关键步骤,其中涂布和光刻的参数控制直接影响着膜的质量和性能。

涂布时要注意涂布头的均匀性和稳定性,避免出现表面不均匀、厚度不一的情况。

光刻时要保证光刻胶的厚度和质量,以及光刻机的曝光、显影参数的准确控制。

腐蚀时需要选择合适的腐蚀剂和腐蚀时间,以保证腐蚀均匀性和腐蚀深度的控制。

总的来说,ITO工艺流程是将ITO膜加工成特定形状和规格的过程,涵盖了涂布、光刻、腐蚀、清洗等步骤。

这些步骤的参数控制和质量保证对最后的ITO玻璃或ITO膜的性能有着重要影响,因此工艺的优化和改进是提高产品质量和工艺效率的关键。

BOE屏幕生产工艺流程

BOE屏幕的生产工艺流程主要包括以下几个步骤:

1. 切割:首先,将大尺寸的玻璃切割成适合屏幕尺寸的小片。

2. 清洗:对玻璃片进行清洗,去除表面的杂质和污垢。

3. 涂层:在玻璃片上涂覆一层氧化铟锡(ITO)薄膜,用于制作触摸和导电层。

4. 图案化:使用光刻技术将ITO薄膜上的导电图案刻蚀出来,形成显示面板的电极。

5. 对位:将液晶材料和玻璃片对位粘接,形成液晶层。

6. 封装:将液晶层封装在上下两层玻璃中夹层,形成液晶显示屏。

7. 激活:将液晶显示屏放入热压设备中,对其进行激活,使之能够显示图像。

8. 测试:对生产出来的屏幕进行测试,确保其品质符合要求。

9. 组装:将屏幕组装到电子设备中,例如手机、平板电脑等。

10. 最终测试:对组装好的电子设备进行最终测试,确保屏幕的功能正常。

这是一个基本的BOE屏幕生产工艺流程,具体的每个步骤可能会有一些细微的差异,不同厂家可能采用不同的工艺。

手机触摸屏生产工艺

手机触摸屏的生产工艺主要包括玻璃基板制备、涂层、薄膜电极制作、封装和组装等环节。

首先,玻璃基板制备是手机触摸屏生产工艺的第一步。

常见的玻璃基板有玻璃等浮法玻璃、玻璃陶瓷等材料。

制备过程主要包括玻璃板切割、边缘研磨、表面打磨和清洗等步骤。

接着,涂层是对玻璃基板进行薄膜材料的覆盖。

常见的涂层材料有ITO(锡氧化铟)和OCA(光学胶带)等。

涂层过程需要控制涂层均匀度和厚度,以保证触摸屏的性能稳定。

薄膜电极制作是手机触摸屏生产工艺的关键步骤。

薄膜电极主要是通过印刷或蒸镀工艺将导电材料银浆等材料覆盖在整个玻璃基板表面。

此过程需要高精度的设备和工艺控制,以保证电极的导电性和稳定性。

封装是将触摸屏电路部件进行封装和保护的过程。

主要包括保护膜的覆盖和背胶封装等步骤。

保护膜的覆盖可保护触摸屏表面免受刮擦和污染等损伤,背胶封装则用于固定电路部件和提供电绝缘。

最后,组装是将制作好的触摸屏与手机其他部件进行连接和固定的过程。

组装过程主要包括将触摸屏与显示屏、主板、电池等进行连接,同时还需进行外壳的组装和粘胶封装等工序。

综上所述,手机触摸屏生产工艺是一个复杂的过程,需要经过

玻璃基板制备、涂层、薄膜电极制作、封装和组装等环节。

每一步都需要严格控制工艺参数和质量要求,以保证触摸屏的性能和品质。

触摸屏生产工艺及其流程一、设计规范1.产品结构1)薄膜对薄膜结构(film to film)a.FPC或Mylar引出(图一)或Mylar图一b.ITO Film直接引出(图二)图二此结构由于采用两层ITO Film,厚度较薄,最薄可做到0.45mm,但价格较贵;产品较薄,客户上机时需非常小心,不能弯折产品,否则产品导电膜会龟裂,导致产品功能不良。

在厚度允许的情况下不建议客户选用此结构。

2)薄膜对玻璃结构(film to glass)a.FPC或Mylar引出(图三)或Mylar图三b.ITO玻璃直接引出(图四)c.ITO Film直接引出(图五)图五此结构成本低,工艺成熟,透明度高,引出线可随意选择,厚度可调整。

b、c两类型采用点胶形式比压合形式好,因上线材料较厚,采用压合时效果不太好;而压头大小也要合适,如果比实际压合面积大会压坏材料。

3)薄膜对薄膜含承托板结构(film to film+PC or glass )或Mylar此结构成本高,结构多,透明度低,OCA与Film贴合时良率低,此结构不建议客户使用。

引出线可采用Mylar或FPC。

或Mylar图七线路部分设计原则1)常用术语a. 外形尺寸(Out dimension):产品的外形面积b. 可视区(View dimension):透明区,装机后可看到的区域。

此区域不能出现不透明的走线及键片等c. 驱动面积(Active dimension):实际可操作的区域。

………………驱动面积比可视面积小………………d. 键片(Spacer):用于粘合上、下线路的双面胶。

e. 承托板:粘于下线背面,起支撑产品的作用。

由于材料增多,产品透明度有所降低f. 敏感区:驱动面积与键片内框的距离。

由于存在键片高度落差,当使用不当,很容易在此区域造成ITO膜断裂导致产品功能不良。

在产品设计上必须考虑周详。

此区域虽小,但不容忽视。

g. 蚀刻:把多余的ITO用酸腐蚀掉。

电容屏ITO制程工艺

三种方式:

第一种:丝印工艺

第二种:黄光工艺

第三种:激光工艺

一、丝印工艺:

①.耐酸油墨制程(简称湿蚀刻):分为UV 型和热固型。

②.蚀刻膏制程(简称干蚀刻):热固型,对丝印网版感光胶要求高

③.保护胶制程:热固型,过酸不过减蚀刻良率较高,成本较高。

丝印工艺菱形ITO图案

二、黄光工艺:

①.干膜制程:成本较贵。

(触摸屏行业目前没有用到这个工艺。

)

②.湿膜制程:丝印型,离心及滚轮型。

黄光工艺菱形ITO图案

三、激光工艺:

设备贵,效果好。

(根据ITO 具有反射红外线,吸收紫外线能量的特性。

人们利用这两个特性制作1055MM 和355MM 的激光器,进行ITO 图形制作加工。

)

激光工艺菱形ITO图案。

触摸屏生产工艺流程触摸屏生产工艺流程是指通过一系列工艺操作,将原材料转化为成品触摸屏的过程。

下面是一个大致的触摸屏生产工艺流程:1. 材料准备:首先准备好触摸屏制作所需的原材料,主要包括ITO玻璃基板、ITO膜材料、导电胶等。

2. 玻璃基板清洗:将ITO玻璃基板进行清洗处理,以去除表面污垢和杂质,保证基板的质量。

3. ITO膜涂布:将透明的导电膜材料涂布在玻璃基板上,形成导电层。

此步骤需要通过特殊的涂布机和涂布工艺来实现。

4. UV固化:经过ITO膜涂布的玻璃基板进行UV固化处理,使导电膜材料充分固化,提高导电性能。

5. 制作电极:使用光刻工艺和腐蚀等方法,在ITO膜层上形成导电电极的图案。

6. 安装IC芯片:将触摸屏所需的芯片组装到基板上,这些芯片将负责接收和处理触摸操作的信号。

7. 封装:进行触摸屏的封装,将触控芯片等元器件固定在基板上,并采取相应措施保护其免受外部环境的影响。

8. 电路连接:将基板上的触控芯片与其他电子元器件连接起来,完成电路的连通。

9. 按键测试:对触摸屏进行按键测试,确保触摸功能正常。

10. 清洁处理:对触摸屏进行清洁处理,去除表面的尘埃和污渍。

11. 组装:将触摸屏和其他部件组装在一起,形成最终的触摸屏产品。

12. 过检测试:对成品触摸屏进行全面的过检测试,确保产品的质量和可靠性。

13. 包装:将通过测试的触摸屏进行包装,以保护产品的完整性,并方便运输和销售。

14. 成品入库:将包装好的触摸屏成品入库,以备发货或销售。

触摸屏生产工艺需要经过多个环节的操作,每个环节都需要严格控制和管理,以保证触摸屏产品的质量和性能。

在实际生产中,通常会借助自动化设备和机器人技术,提高生产效率和产品一致性。

同时,还需要进行质量检测和监控,确保每一道工序都符合要求,从而保证最终生产出来的产品质量可靠。

电容触摸屏工艺流程

一、电容触摸屏制造流程

1、衬底处理:衬底清洗→衬底干燥→衬底打磨→衬底洗涤。

2、开孔工艺:衬底对位→孔洞定位→孔洞切割→孔洞清洗。

3、ITO膜处理:ITO膜去除保护膜→ITO膜洗涤→ITO膜温热固化

→ITO膜清洗→ITO膜柔性熔接→ITO膜干燥。

4、衬底金手指处理:金手指铺展→金手指加热固化→金手指干燥→金手指定位→金手指回流焊接。

5、衬底元件封装:元件定位→元件焊接→元件焊锡→元件焊接→元件清洗。

6、衬底电容片处理:电容片定位→电容片焊接→电容片清洗→电容片焊接→电容片柔性熔接→电容片热压定型→电容片清洗→电容片抛光。

7、衬底电容片测试:电容片计算→电容片电路测试→电容片图像测试→电容片性能测试。

8、衬底成品检测:衬底外观检测→衬底触摸测试→衬底静电测试→衬底电容测试。

二、生产缺陷预防

1、避免衬底起皱:衬底在高温热处理时容易产生起皱,因此应采取积极措施,在适当位置使用合适的能量密度,对衬底进行多道温热处理来确保衬底的规则性,确保衬底成品的质量。

2、避免衬底斑点:衬底在安装过程中容易产生斑点,应采取一定的措施来避免这种情况的出现。