恒张力控制冷轧卷取机的调试

- 格式:pdf

- 大小:259.33 KB

- 文档页数:5

收卷变频器恒张力控制调试方法收卷变频器恒张力控制调试方法根据上述方法完成变频器闭环矢量的调试工作后,再进行张力调试,张力控制参数设置如表4所示。

表4张力控制参数设置序号参数类型数值说明1FH-001开环转矩控制模式2FH-010收卷控制3FH-03计算值机械传动比4FH-042AI2为张力给定电位器信号5FH-06计算值最大张力6FH-0710%零速张力提升,根据实际情况设置。

7FH-0920%张力锥度FH-100通过线速度计算卷径8FH-11实际值最大卷径9FH-12实际值卷轴直径10FH-130初始卷径源由FH-12~FH-15设定11FH-271线速度输入信号选择AI1,由前一级变频器的AO输出;12FH-28计算值最大线速度13FH-331000机械惯量补偿系数14FH-347800材料密度15FH-351000材料宽度16FH-368%机械摩擦系数补偿6调试说明(1)转矩控制模式是指变频器控制的是电机的转矩,而不是频率,输出频率是跟随牵引电动机的速度而自动变化。

(2)根据公式F=T/R(其中F为材料张力,T为收卷轴的扭矩,R为收卷的半径),可看出,如果能根据卷径的变化调整收卷轴的转矩,就可以控制材料上的张力,这就是开环转矩模式控制张力的依据。

(3)MD系列变频器在闭环矢量控制(有速度传感器矢量控制)下可以准确地控制电机输出转矩,使用这种控制模式,必须加装编码器(变频器要配PG卡)。

(4)在实际使用中张力的设定值应与所用材料、卷曲成型的要求等实际情况相对应,需由使用者设定。

张力锥度可以控制张力随卷径增加而递减,用于改善收卷成型的效果。

(5)电机的输出转矩在加减速时,有一部分要用来克服收卷辊的转动惯量,变频器中关于惯量补偿部分可以通过适当的参数设置自动地根据加减速速率进行转矩补偿,使系统在加减速过程中仍获得稳定的张力。

摩擦补偿可以克服系统阻力对张力产生的影响。

(6)牵引1电机和牵引3电机长期工作在发电状态,牵引1变频器和牵引3变频器必须加装制动单元和制动电阻来消耗由电机回馈回来的能量,否则变频器直流母线上的电压会超过变频器限定的电压范围而报警停机。

浅谈冷轧机电气控制中的张力控制摘要:经济在不断的发展,社会在不断的进步,在卷材卷取与开卷的时候,随着卷径的变化,其张力也将随之发生变化,为冷轧机的正常运行造成不利影响。

本文主要阐述了冷轧机生产过程中张力波动的影响因素,以及张力控制的基本原理和张力的基本概念等,希望通过本文的研究为冷轧机生产过程中的张力控制提供有益的借鉴。

关键词:冷轧机;电气控制;张力控制引言20世纪90年代以后,我国铜加工企业陆续从国外引进了一些现代化铜板带轧机。

在消化、吸收国外先进技术的基础上,我国近年来也自行开发研制了一批新型高精度轧机,大大提升了我国铜板带生产的装备水平。

本文介绍我院为某铜加工厂设计制造的560~可逆铜带冷轧机电气控制系统的原理和系统组成。

1张力在轧制过程中的作用张力是指轧机的前后卷筒给带材拉紧的力,或者机架之间相互作用使带材承受的拉力。

以前张力为例,卷筒的外缘线速度只有大于带材的出辊速度,也就是速度之差大于零,才能建立前张力。

在轧制过程中,张力有如下作用:(1)能降低单位压力,调整主电机的负荷。

张力的作用使变形区的应力状态发生了变化,减少了纵向的压应力,从而使轧制时金属的变形抗力减少,降低了轧制压力,减少轧制时的能耗。

前张力使轧制力矩减少,后张力使轧制力矩增加,当前张力大于后张力时,能减轻主电机的负荷、增大道次的加工率。

(2)调节张力可控制带材厚度。

由弹跳方程H=S+P/K(其中,H为轧出厚度,mm;S为轧辊辊缝,mm;P为轧制压力,kg;K为刚度系数,kg/mm)可知,用改变张力大小的方法来改变轧制压力,可使轧出的厚度发生变化。

(3)调整张力可控制板形。

改变张力能够改变轧制力,压力的变化影响到轧辊的弹性弯曲,从而改变了辊缝的形状。

此外,改变张应力沿带材宽向的分布,使金属沿横向的延伸均匀,从而获得良好的板形。

(4)防止带材跑偏,保证轧制稳定。

在张力作用下,配合对中系统将有效防止带材跑偏。

(5)防止出现断带、堆料等现象。

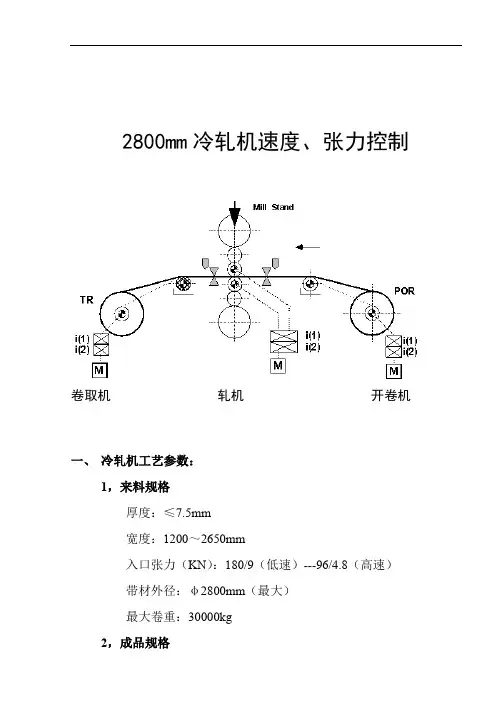

2800mm冷轧机速度、张力控制卷取机轧机开卷机一、冷轧机工艺参数:1,来料规格厚度:≤7.5mm宽度:1200~2650mm入口张力(KN):180/9(低速)---96/4.8(高速)带材外径:φ2800mm(最大)最大卷重:30000kg2,成品规格厚度:0.15 ~6.0mm宽度:1200~2650mm出口张力(KN):180/9(低速)---96/4.8(高速)带卷内径:φ610mm/φ665mm带卷外径:φ2800mm(最大)钢套筒规格:φ605/φ665×(2350)2900mm最大轧制力:3000t(30MN)轧制速度:0-1500 m/min工作辊辊径mm:φ450~490二、主传动参数:1,开卷机电机:电机类型:交流同步电动机,凸极式电机型号:AMZ 0710MR06 LSB极数: 6极额定输出功率:2205KW电压:3130V电流:416-422A转速:0-339-1500RPM频率:19.5-75HZ转矩:54-14KN-m减速比:4.09/2.2励磁电流:196-160A励磁电压:107-87V2,机架主电机电机类型:交流同步电动机,凸极式电机型号:AMZ 0900XV06 LSB极数:6极额定输出功率::6500KW电压:3150V电流:1212-1225A转速:0-438-1300RPM频率:21.9-65HZ转矩:142-48KN-m减速比2.279/1.225励磁电流295-256A励磁电压:135-118V3,卷取机电机:电机类型:交流同步电动机,凸极式电机型号:AMZ 0710LU06 LSB极数:6极输出功率:2920KW电压:3150V电流547-554A转速:392-1500RPM频率19.6-75HZ转速71-19KN-m减速比3.12/1.826励磁电流198-167A三,交流同步电动机介绍1,概括:1902年,瑞典工程师丹尼尔森利用特斯拉感应电动机的旋转磁场观念,发明了交流同步电动机。

酸洗线卷取机恒张力控制原理及实现方法摘要:卷取机张力的稳定性直接影响到清洗线产品的质量,卷取机的恒张力控制是卷绕自动控制系统中的关键技术。

本文首先描述了实现恒张力控制的原理,通过分析选取了适合的控制方法。

并结合意大利Ansaldo 全数字直流传动装置SPDM给出了一种具体的实现方法,这种方法搭建的系统在实际应用运行稳定,清洗效果良好。

关键词:张力控制最大力矩法全数字直流调速装置SPDMAbstract: The stability of the wind reel’s tension will influence the quality of the acid cleaning‘s product directly. The way of constant tension control to the wind reel is a key technique of the automatic taking-up equipment. At the beginning of this paper, we describe the principle of tension control. Then we choose a better control method based on analyze. And then we give a implement method use the Italian Ansaldo’s whole digit direct current timing equipment SPDM. The acid cleaning system based on this method worked steady and the wash effect is good.Key words: tension control; maximal moment method; whole digit direct current timing equipment SPDM.1、概述近年来,市场上对铜带的需求有增无减,国际市场上铜产品价格呈强劲上涨趋势。

关于轧机调试的若干问题一、卷径计算功能:卷径的测量一般通过间接进行获取,在稳态轧制时,电动机的转速n随卷径D而变化,即:n=60iu/πD;从而求得:D=60iu/πn.式中:u-轧制带钢的线速度m/si-卷取机的减速比n-卷取电动机的转速r/min二、带长计算:L=s×n×u+L1×h1/h2式中:s-各测量点的采样周期 sn-测量点收集测量值的次数次u-带钢的出口速度 m/sL1-两个卷取机间的距离 mmh1-轧机入口侧钢带的厚度 mmh2-轧机出口侧钢带的厚度 mm三、起步、升速、减速时张力波动大:引发这种现象,主要是由于在起步或升速过程中摩擦力的变化所至;从穿带速度加速到稳速轧制,以及尾部减速、头道次开卷抛尾速度,由于速度变化较大,引起以下工艺参数的波动:1、随着速度的提高,工艺润滑条件得到改善,使轧制摩擦系数随速度的提高而降低,因而使轧制力减小,带钢有变薄的现象存在。

2、随着速度的提高,轧辊辊系的轴承油膜厚度加大,使辊缝变小,带钢厚度减薄。

3、加速过程中,张力控制精度降低,动态张力波动大,轧制力波动也增大,使带钢厚差增大。

因此,在升、减速的过程中,一般需补偿性的抬高辊缝、或加大张力,以减小这一动态阶段的厚差。

也可采用调整升、降速斜率、合理调节比例积分值、转动惯量补偿等多方面手段综合进行补偿(影响系数法)。

辊缝的抬高量,要根据所轧制钢带的机械性能、工艺润滑条件、道次压下率、加工硬化指数、轧机刚度等因素加以确定和调试。

张力增加的补偿量,应以原张力的基础上,使波动量不大于3%的范围内为准。

一个有调试经验的调试人员,一般可以在轧制完三卷钢后,就能将带钢尺寸精度控制到±1%左右,张力波动值控制到3%以内。

四、间接张力控制:因卷取电机其旋转方向同轧机与卷取机之间带钢所承受的张力力矩方向一致,故卷取电机轴上的力矩平衡方程式为:Mem=Mt+Mj+Mo式中;Mem-电动机输出力矩Mt-建立张力所需张力力矩Mj-加、减速时所需动态力矩(加速时取正号,减速时取负号)Mo-空载力矩(包括卷筒使钢带弯曲变形所需力矩) 在稳态时,Mj=0,Mo其值较小,可以忽略不计,则力矩平衡方程式可以写为:Mem=Mt=Ft×D/2ηi (1)式中:Ft-轧机与卷取机之间带钢所承受的张力D-带卷直径i-卷取机电机至卷筒的减速比Mt-卷筒上的张力力矩η-传动机械装置的效率,一般为0.9左右电动机的输出力矩为:Mem=CeΦIa (2)式中:Ce-电动机的转矩常数Φ-电动机的激励磁通Ia-电动机电枢电流的张力电流分量于是由上边(1)(2)两式综合可以得到:Ft=2Cmiη×Φ/D×Ia=KtIa×Φ/D式中:Kt=2Cmiη=常数由上面公式可知,要维持卷取张力恒定有两种方式:一是维持Ia和Φ/D均为常数,即电流、电势复合控制法;另一种是使Ia正比于Φ/D而变化,即最大力矩法。

冷轧开卷机、卷取机的张力系统控制冷轧厂酸轧线为四机架连轧机,其中开卷机、卷取机系统需实现张力设定、静态张力电流、各种补偿电流的计算, 断带保护、圈数计算及显示等功能。

传动部分为:开卷机、卷取机各有两电机各自对应一套传动控制系统,一、开卷机、卷取机张力控制开卷机、卷取机在启动加速和快速制动时,应避免冲击式的施加张力或改变张力,并将张力维持在一定的限度之内。

1、开卷机和卷取机负载的机械特性开卷机在工作过程中,卷料的外径由大变小,而开卷线在正常运行过程中应保持带材运行速度稳定不变,因此,开卷机卷筒的转速应随之由低变高,电机转速也由低变高,即:N=60IV/Dπ式中:N——电机转速;D——卷料外径;V——带材运行速度;I——开卷机的传动比。

由于开卷过程中带材的张力要保持恒定不变,随着卷料外径由大变小,电机轴上的张力转矩也由大变小,有:M=T*D/2η式中:M——张力转矩;T——开卷张力;η——传动系统机械效率。

因此,开卷机的转矩与转速成反比,由式上两式可得到功率为:P=M*N由上分析说明,在转速和转矩的变化过程中,开卷机的负载功率不变,即开卷机负载的机械特性是恒功率型。

二、开卷机、卷取机系统的张力控制为保证轧制过程中, 开卷机、卷取机的前后张力恒定,控制系统主要有以下环节。

1 卷取机卷取过程中张力的设定卷取机一旦完成咬钢,带钢即要承受一定的张力,以保证带钢卷取的质量。

该张力是在卷取机与冷连轧机之间形成的。

在卷取机卷取的各个阶段,带钢承受的张力不同。

在咬钢过程中,为使带钢从卷芯开始卷取紧实,卷取机一旦咬住带头,就要以较大的张力值进行卷取,此时的张力通常比正常轧制时的张力要大。

在卷取机卷取过程中,卷径不断增大,当卷径达到一定数值Φ0 时,应当把张力降下来,以正常轧制张力进行卷取。

张力降下来后,由于时间较短,卷径变化并不大,为Φ1 。

从卷取的整个进程来看,这个阶段时间最长、卷径变化最大,直到卷径接近剪切时的卷径Φ2 。

恒张力放卷机的控制原理

恒张力放卷机的控制原理是通过监测卷材的张力,然后根据设定的目标张力,通过控制系统调整放卷机的运行参数,使卷材保持恒定的张力。

具体的控制原理如下:

1. 张力传感器:安装在放卷机的张力控制系统上,实时监测卷材的张力,将张力信号转换成电信号。

2. 控制系统:接收张力传感器的电信号,根据设定的目标张力进行比较,计算出与目标张力之间的偏差。

3. PID控制器:根据偏差值计算出输出信号,调节放卷机的运行参数,使得卷材的张力与目标张力保持一致。

4. 电机控制:通过控制电机的转速、扭矩等运行参数,来控制卷材的张力。

比如增大电机转速来增加卷材的张力,减小电机转速来减小卷材的张力。

5. 反馈回路:通过监测张力的变化与目标张力之间的偏差,不断调整控制系统的输出信号,使卷材的张力保持在设定的目标范围内。

综上所述,恒张力放卷机的控制原理是通过张力传感器监测张力变化,通过控制系统和PID控制器计算偏差,并通过控制电机运行参数调整卷材的张力,以实现对卷材张力的精确控制。

恒张力控制冷轧卷取机的调试恒张力控制冷轧卷取机的调试哈昌频1,曹国胜2(1.上海市安装工程有限公司,上海200080;2.陕西省设备安装工程公司,陕西西安710068)摘要:在冷轧机带材轧制过程中成品质量很大程度上取决于对轧制张力的控制,文章介绍了调试方法和经验公式。

关键词:冷轧卷取机;调试;恒张力;公式中图分类号:TG 333.52 文献标识码:B 文章编号:1002-3607(2004)06-0037-051 系统介绍在冷轧机带材轧制过程中成品质量很大程度上取决于对轧制张力的控制,在上海铝材厂调试一套四辊铝箔冷轧机组,其设备由三机架组成,一台主轧机、一台开卷机、一台卷取机,主轧机是不可逆的四辊轧机,均采用SCR -D 直流传动系统控制。

该套设备调试成功投产后,运行状态良好。

在此将卷取机的运行原理和调试总结如下。

图1 冷轧机组工作示意图冷轧机组主要参数(1)主轧机最大轧制力:100t ;轧制速度:1~5m/s ;坯料最大厚度:0.1mm ,成品最小厚度:0.028mm 。

(2)卷取机张力范围:30~200kg ;卷筒直径:<300mm ;带卷最大外径:<740mm ;减速箱传动比:i =3.15电动机规格:输出功率13kW ,额定电压220V ,额定电流85A ,转速400/1200r.p.m 。

2 轧机张力控制原理按照铝箔卷带材料的轧制工艺要求,保持恒定的轧制张力使铝带在开卷机和卷取机上张紧,才能保证轧出的成品厚度均匀,板形平整,表面光滑,卷取机(或开卷机)与轧机之间带材的张力是由卷取机(或开卷机)来建立的。

见图2。

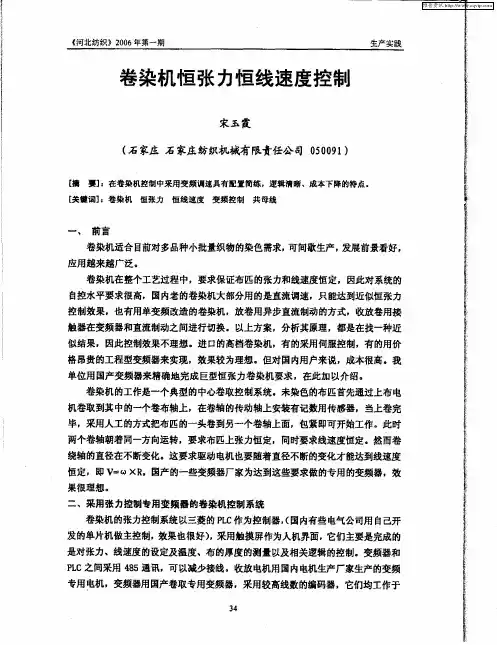

图2 卷取机建立张力示意图T —轧制张力(kg );M —卷取机作用到卷筒上的转矩;M F —负载转矩;V —轧制线速度;D —卷筒直径;i —减速箱传动比。

根据直流传动原理,电动机发出的转矩:M D =C M(1)卷筒上的转矩:M =M D ?i =C M(2)2004年12月总137期第6期安装I NST A LLATI ON Dec.2004T otal №.137№.6负载的转矩:M F=D/2?T(3)当系统稳定运行时:M=M F(4)即:C M 由此得到张力:T=2C M从张力公式分析,只要保持电动机电枢电流I D 恒定,并使电动机的磁场<跟随卷径D变化,且使。

恒张力控制冷轧卷取机的调试哈昌频1,曹国胜2(1.上海市安装工程有限公司,上海200080;2.陕西省设备安装工程公司,陕西西安710068)摘 要:在冷轧机带材轧制过程中成品质量很大程度上取决于对轧制张力的控制,文章介绍了调试方法和经验公式。

关键词:冷轧卷取机;调试;恒张力;公式中图分类号:TG 333.52 文献标识码:B 文章编号:1002-3607(2004)06-0037-051 系统介绍在冷轧机带材轧制过程中成品质量很大程度上取决于对轧制张力的控制,在上海铝材厂调试一套四辊铝箔冷轧机组,其设备由三机架组成,一台主轧机、一台开卷机、一台卷取机,主轧机是不可逆的四辊轧机,均采用SCR -D 直流传动系统控制。

该套设备调试成功投产后,运行状态良好。

在此将卷取机的运行原理和调试总结如下。

图1 冷轧机组工作示意图冷轧机组主要参数(1)主轧机最大轧制力:100t ;轧制速度:1~5m/s ;坯料最大厚度:0.1mm ,成品最小厚度:0.028mm 。

(2)卷取机张力范围:30~200kg ;卷筒直径:<300mm ;带卷最大外径:<740mm ;减速箱传动比:i =3.15电动机规格:输出功率13kW ,额定电压220V ,额定电流85A ,转速400/1200r.p.m 。

2 轧机张力控制原理按照铝箔卷带材料的轧制工艺要求,保持恒定的轧制张力使铝带在开卷机和卷取机上张紧,才能保证轧出的成品厚度均匀,板形平整,表面光滑,卷取机(或开卷机)与轧机之间带材的张力是由卷取机(或开卷机)来建立的。

见图2。

图2 卷取机建立张力示意图T —轧制张力(kg );M —卷取机作用到卷筒上的转矩;M F —负载转矩;V —轧制线速度;D —卷筒直径;i —减速箱传动比。

根据直流传动原理,电动机发出的转矩:M D =C M <I D(1)卷筒上的转矩:M =M D ・i =C M <I D ・i(2)2004年 12月总137期 第6期 安 装I NST A LLATI ON Dec.2004T otal №.137 №.6负载的转矩:M F=D/2・T(3)当系统稳定运行时:M=M F(4)即:C M<I D・i=D/2・T由此得到张力:T=2C M<I D・i/D=KI D・</D(5)其中:K=2iC M从张力公式分析,只要保持电动机电枢电流I D 恒定,并使电动机的磁场<跟随卷径D变化,且使</D的比值保持不变,就可使张力T为恒定,达到恒张力轧制的目的。

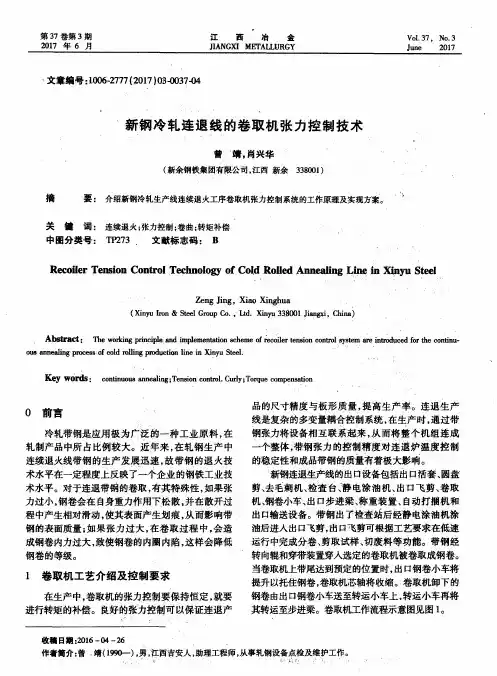

3 电枢主回路整流及张力电流的调试卷取机整流调节系统工作原理方框图,如图3。

图3 卷取机整流调节系统方框图 (1)主回路是三相全控桥式整流器接成反并联,为了抑制静态环流,采用可控硅错位选触无环流可逆系统,利用错开脉冲位置和选择触发的原理来实现无环流控制。

本系统与逻辑无环流系统的区别在于:逻辑无环流可逆系统中触发脉冲的初相角定为90°~100°。

而错位无环流可逆系统的脉冲初相角必须大于150°,从而使正反两组整流桥的脉冲在整流区错开,实现无环流控制。

根据这一移相特性,经调试后的输入放大器输入—输出特性及数据如图4所示。

当输入信号U K为最大限幅时,U K=8V,输入放大器的输出为最小值约U SC=+0.5V,对应的触发脉冲移相至最小触发控制角αmin=30°,整流桥输出最大电压。

当信号U K=0V时,输入放大器的输出为最大值,U SC=+8V,对应的触发脉冲移相至最小逆变角βmin≤30°(即α≥150°)。

图4 输入放大器特性(2)脉冲选触环节由电平检测器、功率开关组成。

当有控制信号输入时,电平检测器取电压调节器的输出信号,差别信号电压U P的极性“+”或“-”,去控制功率开关,分别接通“Ⅰ”,使正组整流桥工作;或接通“Ⅱ”使反组整流桥工作。

实际调试中电平检测器输入翻转电压整定为U P=±0.2V。

由于选触环节的作用始终只有一组整流桥有触发脉冲,另一组桥的脉冲被封锁,所以可保证没有环83安 装 2004年12月流产生。

(3)主回路控制系统是三环系统,由电压环、电流环和综合调节器(速度—张力调节环)组成。

电压调节器是一个具有较高放大倍数的惯性环节,其参数K P =R 2/R 1=300k/20k =15,τ=R 2・C 2=300k ×0.22μF =66ms。

图5 电压调节器原理简图利用电压环的放大倍数可以使触发脉冲从α=150°快速移至α≤90°,进入整流工作状态,缩小整流电压死区。

加入惯性环节可以利用时滞作用使正、反桥组的脉冲切换变得平稳,抑制了动态环流。

调试时在小给定信号下,可整定电压环的参数K P 和τ,观察电机在低速时无振荡,正反向切换平稳即可。

电流环调试按三阶最佳整定,如图6。

图6 电流调节器原理简图K i =R 5/(R 1+R 2)×1/α=10k/(10k +10k )×5=2.5,α是W 1分压系数,实际整定为α=0.2积分时间常数,τi =R 5・C 4=10k ×2μF =20ms 。

在电动机堵转情况下,调节电流环,把阶跃给定信号加到电流调节器的输入端,用示波器观察电流上升时间约10ms ,过渡过程约为20ms ,调节电流反馈量,将堵转电流值整定在1.5倍I ed (I ed 是卷取机的额定电流)作为最大启动电流。

按三阶最佳参数整定电流环,可使电枢电流具有快速跟随特性,因而可保持恒电流加减速和轧制过程中的恒张力控制,能很好的抑制张力扰动。

综合调节器具有速度调节器和张力电流调节器的功能,在卷取机卷筒未穿上铝带前按速度闭环工作,待上带建立起张力后自动地转换为恒流调节。

按张力给定信号,并综合动态补偿信号后输出电流给定信号I g 作为电流调节器的输入,见图3。

经过调整后,综合调节器的速度闭环参数如图7。

图7 速度调节器原理简图K n =R 5/(R 1+R 2)×1/α=56k/(10k +10k )×1/0.3=9.3α是W 2的分压系数实际整定为α=0.3τn =56k ×6.8μF =380ms 图8 速度、电流波形图用示波器观察到的在阶跃给定下速度,电流波形如图8所示。

速度超调量约4%~6%,上升时间约350ms 。

(4)按照工艺要求轧制张力是根据铝箔轧材坯料的厚度而设定,要求能在30~200kg 范围内可调节。

生产中可由张力计或成品板形情况测定张力大小是否合适。

为了在调试过程中较准确地设定张力,可对卷取机电枢电流与张力关系进行计算。

计算方法简介如下:卷取机铭牌:输出功率13kW ,额定电压U e =220V ;额定电流:I e =85A ,转速:400/1200rpm ,励磁电流I f =1.5A 。

设备情况:最小卷径D =300mm ,最大D =740mm ,减速箱速比:i =3.15。

主机轧制线速度:V 线=1~5m/s 。

根据电机电势平衡关系:U e =E d +I e R d =C e <n +I e R d所以C e <n =(U e -I e R d /n =P e /I e ・n93第6期 哈昌频等:恒张力控制冷轧卷取机的调试因为卷取机初始卷筒的卷径是最小卷径值D0 =300mm,卷径设定电位器设为最小给定3V,电动机处于弱磁状态。

现取轧制速度为5m/s时,求张力与张力电流的关系。

已知:V线=V卷筒=πD n D其中:V线—铝箔带材的线速度;V卷筒—卷取机卷筒的线速度;n D—卷取机卷筒的转速。

n D=V线/πD=5/3.14×0.3=5.31n/s折算至卷取电动机的转速:n=n D×i×60=1000r.p.m由此可求:C e<n=P e/I e.n=13×103/85×1000 =0.1529V/r.p.m由电动机结构参数可导出:C m<=30/π・C e<所以C m<=30/π×0.1529=1.461(N・m/A)根据前面张力分析得到的公式:T=2iC m I D・</D就有I D=T D/2iC m<用D=300mm,i=3.15代入就得I D=(03/2×3.15×0.1461)=0.326T将张力控制范围30~200kg,逐点代入求出张力电流,计算列表:轧制张力:T(kg)306090120150180200卷取机电流:I D(A)9.819.629.339.148.958.765.2按照表中数据只需调节张力给定电位器,调整电枢电流,便可迅速地给出轧制所需张力。

对于其它轧制线速度时张力电流也可按同样的方法求出。

4 卷测量和卷径记忆根据张力公式T=KI D</D,在恒张力轧制时,电流I D=常量。

要使张力T不变,就必须使电动机磁通<随卷径D正比变化,即随着卷径的增大,自动增磁。

本系统的卷径测量部分如图9所示。

卷径测量采用高保真积分器模拟量控制,将卷取机转速绝对值|n|与卷径模拟量D在乘法器中相乘,|n|・D即作为模拟的线速度,应等于测速辊的实测线速度V,卷径测量用比例运算(V-nD)的差值送入积分器,由其变化输出的信号去调整卷取机的励磁磁通<。

积分器在设定状态下由初始卷径设定电位器根据实际的卷径大小设定,本系统的卷径变化范围是300~740mm。

所以为能相互对应,调试时,将电位器的电压调节范围定为3~7.4V。

积分器输出D 即为卷径模拟值,也作为磁通调节环的给定信号。

对于系统运行时应保持V=nD。

当主轧机以某一个恒定线速度V轧制时,卷取机初始卷径设定为D0,转速为n0,随着卷径增大,在同一线速度下卷取机的转速会逐渐变小。

从卷取机测速反馈来的信号n i<n0,于是有n i D i<n0,使V-n i D i>0。

此差值送入高保真积分器积分使输出增加,由D0升为D1,从而使V-n i D i=0。

积分器输入信号代数和为零,输出平衡在D1上。

这样随着卷径不断增大,卷取机n逐渐下降,使积分输出D不断上升,并始终保持V=nD。

积分器输出信号D即作为磁通给定信号,D增加,磁通<也增加,使</D的比值保持不变。

图9 卷径测量环节原理简图V—带材实际轧制线速度;n—卷取机的瞬时转速;D—对应瞬时转速时的卷径。

调试中最初将测速辊的线速度信号V定为1~5V,对应于轧制线速度为1~5m/s,为提高卷径测量的精度,将其扩大1倍,改为2~10V。

由此将乘法器的输出最大值也应定为10V。

图10 乘法器示意图乘法器参数整定:见图10。