铣刀的减振研究

- 格式:pdf

- 大小:292.01 KB

- 文档页数:5

颗粒阻尼铣刀减振分析与试验研究张恒明;庞学慧【摘要】研究了多种阻尼颗粒在不同填充参数下对颗粒阻尼铣刀减振效果的影响.对颗粒阻尼铣刀进行锤击实验以测得刀杆阻尼比,进行铣削实验以测得工件表面粗糙度.比较了颗粒粒径、密度、填充率对减振效果的影响,发现了较优的填充颗粒参数.实验结果表明:填充颗粒直径越小,密度越大、减振效果越好,当填充率为70%时,减振效果最佳;选取合理填充颗粒参数时,刀杆阻尼比最高达到4.35%,铣削后的工件表面粗糙度值最低为1.392μm,相比于实心铣刀降低了50.09%;球粉混合填充模型有待进一步研究.【期刊名称】《制造技术与机床》【年(卷),期】2016(000)006【总页数】5页(P89-93)【关键词】颗粒阻尼;铣刀;阻尼比;表面粗糙度【作者】张恒明;庞学慧【作者单位】中北大学机械与动力工程学院,山西太原030051;中北大学机械与动力工程学院,山西太原030051【正文语种】中文【中图分类】TG714在机械制造领域,铣削加工因加工效率高而得到广泛应用,同时由于铣削加工断续切削、有冲击,振动现象比较复杂[1]。

切削加工中受切削力影响刀具振动是不可避免的,在具备一定条件下就会产生颤振,降低零件加工精度,增加刀具疲劳和磨损,严重时产生崩刀,导致加工无法进行[2]。

颗粒阻尼铣刀是基于NOPD(非阻塞性颗粒阻尼,non-obstructive particle damping)技术,在铣刀的实心刀杆中加工出一定形状、大小的空腔,然后在空腔中填充阻尼颗粒进行封装。

其减振原理主要是当铣刀旋转铣削时,填充在空腔中的颗粒与颗粒之间、颗粒与腔壁不断发生碰撞与摩擦,通过碰撞与摩擦两种主要的耗能方式来消耗铣刀的振动能量,从而使铣刀铣削时刀具的振幅减小,提高工件的表面加工质量。

Panossian H V.[3-5]提出了一种非阻塞型颗粒阻尼器概念,并通过试验验证了该型颗粒阻尼器良好的减振控制效果。

文献综述一、课题在国内外的研究状况及发展趋势机床振动是不希望产生的。

这是由于振动所产生的噪声可能刺激操作工人,引起疲倦,使其工作效率下降;并且它又可能使机床零件过早出现疲劳破坏,从而使零件的安全程度、可靠性和强度下降;机床的振动还会导致被加工工件的表面粗糙度和精度降低,刀具寿命和生产率下降。

因此,必须了解机床振动的规律,并尽可能加以限制。

随着生产技术的不断发展,对零部件加工质量要求的日益提高,防止和消除机床的振动已成为迫切需要解决的问题。

当开动机床进行加工时,由于机床各运动部分彼此发生一定规律的相对运动,因而其摩擦表面上必然有摩擦作用着,机床回转部分不平衡等因素必将使回转系统受到离心力的作用,切削过程中刀具切入工件的金属层,将会使整个机床系统受到切削力作用,这些作用力并非保持常值,有的是周期性变化的;有的可能同系统某些元件的刚度轴线有一定的方位关系等,这些力在某些条件下会起一定的激振作用,从而使整个机床系统或其零部件发生各种类型的振动。

机床的加工质量主要是由静态精度和动态特性决定,在机床设计中往往已经确定其工作范围,在机床的使用中若在这个工作范围内达不到所需要的加工精度,往往都是由振动引起的,而静态精度则是可以通过调整机床达到的,动态性能在传统的机床设计方法中很难实现,而在现代设计方法中,即虚拟样机技术则可以通过物理仿真提前对机床性能进行了解。

振动对加工的影响主要有:1、工件加工质量下降。

2、产生大量噪音。

3、加工效率下降。

4、振动引起工艺系统承受动态交变载荷,对机床薄弱环节易产生破坏。

为了减小振动带来的种种危害,减小甚至消除振动是很有必要的。

主要方法有:1、减少外界振动干扰。

2、隔离振源。

3、提高机床加工系统的抗振性、增大系统阻尼。

4、使用减振器。

5、调整振源频率,避免产生共振。

因为还仅限于普通机床研究、对高速或超高速机床的动态特性的研究还罕见报道。

超高速机床具有高刚度、高抗振性,比传动机床动态性能高5—10倍,刚度高50%左右,通常不小于100N/0.001mm的数量级,所以有必要研究超高速机床的动态特性。

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920633807.7(22)申请日 2019.05.01(73)专利权人 刘永强地址 510000 广东省广州市天河区橡树一街20号406房(72)发明人 刘永强 (51)Int.Cl.B23C 9/00(2006.01)B23C 5/00(2006.01)B23Q 3/00(2006.01)(54)实用新型名称一种减振效果好的铣刀(57)摘要本实用新型涉及机械加工技术领域,且公开了一种减振效果好的铣刀,包括固定块和连接块,所述固定块的顶部中心处固定安装有微型电机,所述固定块的顶部表面且位于微型电机的一侧固定安装有连接轴,所述固定块的一侧开设有第一开口,所述第一开口的内壁上通过弹簧活动连接有卡块,所述连接块的一侧开设有第二开口。

该减振效果好的铣刀,当需要进行该装置的拆卸安装操作时,微型电机转动,使位于缠绕在转动盘表面的拉绳松开,卡块松开执行铣刀的更换操作,铣刀更换完成后,启动微型电机,微型电机带动一侧的转动盘转动,使位于转动盘表面的拉绳回拉,带动连接杆向第二开槽内部移动,位于连接杆一端的卡块与第二开口的内部卡紧。

权利要求书1页 说明书3页 附图3页CN 209716568 U 2019.12.03C N 209716568U权 利 要 求 书1/1页CN 209716568 U1.一种减振效果好的铣刀,包括固定块(1)和连接块(6),其特征在于:所述固定块(1)的顶部中心处固定安装有微型电机(2),所述固定块(1)的顶部表面且位于微型电机(2)的一侧固定安装有连接轴(3),所述固定块(1)的一侧开设有第一开口(4),所述第一开口(4)的内壁上通过弹簧活动连接有卡块(5),所述连接块(6)的一侧开设有第二开口(7),所述卡块(5)远离第一开口(4)的一端与第二开口(7)活动连接,所述连接块(6)的底部固定连接有铣刀主体(8),所述固定块(1)的内部且位于微型电机(2)的下方开设有第一开槽(9),所述微型电机(2)的底部通过电机转轴固定连接有位于第一开槽(9)内部的转动盘(10),所述固定块(1)的内部开设有一端与第一开槽(9)的一侧连通的第二开槽(11),所述卡块(5)的一侧固定连接有一端位于第二开槽(11)内部的连接杆(13),所述转动盘(10)的一侧与连接杆(13)位于第二开槽(11)的一端之间活动连接有拉绳(12),所述连接块(6)的顶部开设有第三开槽(14),所述第三开槽(14)的底部内壁上活动安装有活动块(15),所述活动块(15)的一侧活动连接有位于第三开槽(14)上方的第一摆动板(16),所述固定块(1)的底部通过活动块(15)活动连接有位于第一摆动板(16)上方的第二摆动板(17),所述固定块(1)的底部开设有滑槽(18),所述滑槽(18)的内部通过滑块活动连接有缓冲块(19),所述固定块(1)的底部外壁上且位于滑槽(18)的下方固定安装有中心块(20)。

用于铣削颤振的抑制机械阻尼器数值模拟及参数优化的开题报告一、问题背景在机械加工领域,铣削常常与颤振问题相伴而行,这种颤振会产生高频的振动噪音和产生很大的扭矩,严重影响设备的精度和寿命。

传统的解决方式是采用减振装置或者提高工作速度降低进给量,但这些方案往往存在较大弊端。

而近年来,研究人员开始关注利用机械阻尼器来解决颤振问题的方式,因为这种方式具有成本低、效果好等优势。

机械阻尼器自身含有的导音机理和失配特性在降低系统颤振能力方面应用广泛,因此应用机械阻尼器抑制机床振动问题是一个值得深入研究的问题。

二、研究目的本课题的研究目的为,开展数值模拟分析机械阻尼器对铣削颤振的抑制效果,并通过参数优化确定最优设计方案,以提高机床加工的稳定性和效率。

三、研究内容1.分析机械阻尼器机理及数学模型:机械阻尼器具有较为复杂的非线性特性,需要对其机械原理进行深入研究,并建立相应的数学模型,以便完成后续的数值模拟。

2.利用ANSYS等有限元软件进行数值模拟:利用有限元方法和ANSYS软件等工具,对机械阻尼器在不同环境参数下的工作情况进行数值模拟,并得到机械阻尼器的力学特性与振动特性数据。

3.参数优化设计:根据数值模拟结果,通过对机械阻尼器的结构参数、材料选择等进行优化设计,以寻找最优方案,提高针对特定颤振的抑制效果。

4.验证实验:利用实验室设备对优化后的机械阻尼器的有效性进行验证,对优化后的机械阻尼器在实际应用中的使用效果进行评估。

四、研究意义本课题有重要的理论和实践意义。

通过数值模拟和实验证明机械阻尼器可以有效降低铣削颤振问题,有助于推动机械领域的科技发展。

同时,本课题的研究成果也将为机械加工领域提供新的解决方案,提高机床的加工精度和效率,促进了加工业的可持续发展。

基于两自由度被动阻尼器的减振铣刀设计为了降低铣刀在加工过程中的振动和提高加工质量,可以使用两自由度被动阻尼器进行减振设计。

两自由度被动阻尼器是一种能够在两个方向上减振的装置,适用于多自由度系统的减振。

本文将详细介绍基于两自由度被动阻尼器的减振铣刀设计。

首先,我们需要了解两自由度被动阻尼器的原理和结构。

两自由度被动阻尼器由两个相互垂直的阻尼单元组成,每个阻尼单元包括一个质量块、弹簧和阻尼器。

当铣刀振动时,质量块会随振动方向移动,使弹簧压缩或拉伸,从而产生阻尼作用。

通过调节阻尼器的参数,可以实现对铣刀在两个方向上的振动减震效果。

在设计减振铣刀时,首先需要确定两个方向上的主要振动模态。

可以通过模态分析或实验方法来获取这些信息。

然后,需要选择合适的阻尼器参数和质量块大小。

通常情况下,阻尼器的阻尼系数越大,减振效果越好,但是过大的阻尼系数有可能影响加工精度。

质量块的大小应根据铣刀的质量和振动特性来确定。

接下来,需要进行铣刀的结构设计。

铣刀应采用刚度较大的材料,以提高加工的稳定性和刚度。

铣刀的悬挂处应设置弹簧,以防止铣刀在加工过程中发生不稳定振动。

同时,应该保证铣刀的刀片和刀柄的刚度足够,以避免过大的振动和变形。

设计完成后,需要进行实验验证。

可以通过加工相同工件,分别使用带有和不带有两自由度被动阻尼器的铣刀进行对比实验。

通过测量加工表面的质量、振动参数和加工力等指标,来评估两种铣刀的减振效果。

最后,根据实验结果进行优化设计。

根据实验结果,可以调整阻尼器参数和质量块大小,进一步改善减振效果。

同时,也可以采取其他措施,如调整刀具的结构和刚度,优化加工参数等,以进一步提高减振效果。

综上所述,基于两自由度被动阻尼器的减振铣刀设计是一种有效的方式,可以降低铣刀振动,提高加工质量。

设计过程中需要确定两个方向上的主要振动模态,选择合适的阻尼器参数和质量块大小,并进行实验验证和优化设计。

这种设计方法可以为加工行业提供参考,改善铣刀振动问题。

锯片铣刀切削振动分析与研究高速回转圆盘刀具——锯片铣刀是一种用于金属切断和窄槽加工的铣削工具,在特种材料、塑性材料、复合材料、硅材料及贵重金属加工中有广泛的应用。

常规的锯片铣刀由于本身厚度,不可避免地会产生锯路损失,造成材料资源的严重浪费,同时切削产生的加工废料加剧了环境污染,能源消耗也会提高。

在进行特种材料加工时,由于材料资源的贵重性及高加工质量的要求,降低这种损失变得尤为重要。

因此,减小锯片厚度成为锯片铣刀主要发展趋势之一。

但是锯片铣刀厚度变薄又会存在一系列的问题,最主要的就是锯片刚度下降导致锯片铣刀横向振动加剧,降低了锯片铣刀的寿命以及产品质量,同时加大锯片铣刀的噪声。

针对锯片铣刀振动和噪声问题,已有学者提出在锯片铣刀上增加径向槽、消音细缝以及采用阻尼材料充当锯片铣刀基体的方法来减少锯片铣刀的振动和噪声,并且这些方法起到了明显的减振降噪效果。

在前人研究的基础上,本文针对锯片铣刀铣削时的横向振动问题,应用转子动力学理论、临界转速理论和切削振动实验测量对锯片铣刀的振动动态特性进行了详细的分析和研究。

首先从理论上分析了锯片铣刀切削时的金属变形规律、受力特性及振动特性,指出在锯片铣刀进行金属切削时存在犁沟效应及粘合效应。

利用克希霍夫(Kirchhoff)弹性薄板小挠度理论,建立了薄板振动的微分方程,在此基础上推导出了中间有孔弹性薄圆板(锯片铣刀)固有频率计算公式,并用MATLAB对锯片铣刀的前三阶固有频率进行了理论计算。

在此基础上,进行了锯片铣刀空转振动测试实验、多种切削参数振动测试实验,同时为降低锯片铣刀的横向振动设计了导向装置辅助支撑,进行了有无导向装置辅助支撑锯片铣刀切削实验。

通过理论分析和实验结果分析,可得到以下结论:1.锯片铣刀为中心带孔的薄板圆盘,其固有振动形式有扭转振动、径向振动和横向振动。

在实践中,横向振动最为突出,并且是构成噪声的最重要的辐射源。

因此,控制圆盘或锯片铣刀的振动与噪声,关键是控制铣刀的横向振动。

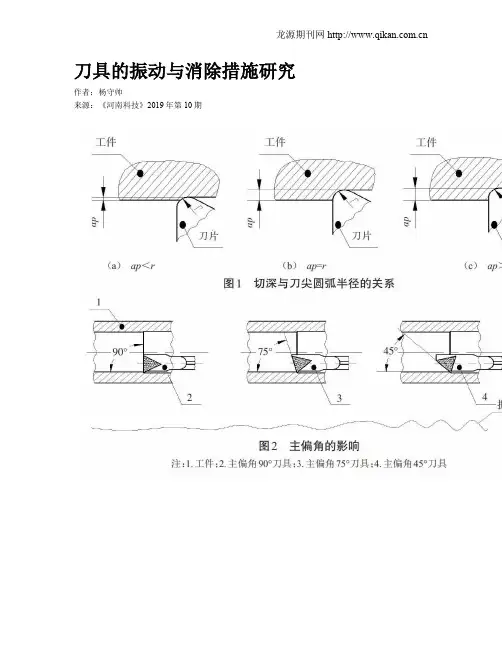

刀具的振动与消除措施研究作者:杨守帅来源:《河南科技》2019年第10期摘要:本文阐述了刀具振动的3大原因和由于振动导致的4大危害,并分别从减小切削力、增强刀具系统的静态刚性、使用消减装置等方面,详细论述了消除或减小振动的多项措施。

关键词:刀具;振动;切削力中图分类号:TG714 文献标识码:A 文章编号:1003-5168(2019)10-0031-04Abstract: Three reasons of cutter vibration and 4 harms caused by vibration was elaborated in this paper. Several measures for eliminating or reducing vibration were discussed in detail from the aspects of reducing cutting force, enhancing static rigidity of tool system and using eliminating device.Keywords: cutter;vibration;cutting force1 刀具振动的原因切削加工过程中不可避免会产生振动。

振动主要分为设备本身的振动、加工工况引起的振动和刀具切削产生的振动。

1.1 设备本身的振动设备本身的振动即电动机启动和主轴旋转引起的振动。

设备本身的振动又称为强迫振动,与设备自身的刚度(机床的结构、地基、丝杆间隙、主轴的优劣)、车间地基的质量以及周围环境有关(其他重型设备振动的干扰,甚至车间附近火车经过的振动等)[1]。

1.2 加工工况引起的振动由于零部件的结构类型、整体刚性以及装夹原因等因素造成加工工况恶劣会引起振动。

①结构类型引起的振动主要是由于工件整体刚性不足,需要增加工艺支撑,加固切削加工过程中的工件刚性。

②工装装夹位置未能抵消主切削力,需要优化夹具夹紧方式或者改变装夹位置,减小切削振动。

数控刀具降噪与减振技术研究现状引言:随着工业化的快速发展,数控刀具在各个行业中的应用越来越广泛。

然而,数控刀具在工作过程中产生的噪音和振动问题,不仅影响了工作环境的舒适度,还可能对工人的身体健康造成损害。

因此,研究数控刀具降噪与减振技术成为了一个重要的课题。

一、数控刀具噪音产生原因数控刀具在工作过程中产生噪音的原因主要有两个方面:机械震动和切削过程中的冲击声。

首先,由于刀具和工件之间的摩擦力和切削力的作用,机械震动会产生噪音。

其次,切削过程中的冲击声也是噪音的来源之一。

因此,降低数控刀具噪音的方法主要包括减小机械震动和切削冲击声。

二、数控刀具降噪技术1. 刀具材料的选择刀具材料的选择对降低噪音有很大的影响。

一般来说,硬质合金刀具的切削性能好,但噪音较大;而高速钢刀具的切削性能相对较差,但噪音较小。

因此,根据具体的工作要求,选择合适的刀具材料可以有效降低噪音。

2. 刀具结构的优化刀具结构的优化也是降低噪音的重要手段之一。

通过改变刀具的几何形状和结构,可以减小切削过程中的冲击声和机械震动。

例如,增加刀具的刃数和刃角,可以减小切削冲击声;采用刀具的镶嵌结构或减小刀具的质量,可以降低机械震动。

3. 切削参数的优化切削参数的优化也是降低噪音的重要途径。

通过调整切削速度、进给速度和切削深度等参数,可以减小切削过程中的冲击声和机械震动。

例如,降低切削速度和进给速度,可以减小切削冲击声;减小切削深度,可以降低机械震动。

三、数控刀具减振技术除了降噪技术外,减振技术也是解决数控刀具振动问题的重要手段。

数控刀具振动不仅会产生噪音,还会影响切削质量和工具寿命。

因此,减振技术的研究对于提高数控刀具的工作效率和使用寿命具有重要意义。

1. 刀具的动平衡刀具的动平衡是减振技术中的一项重要内容。

通过在刀具上安装平衡块,可以使刀具在工作过程中保持平衡,减少振动。

此外,还可以通过调整刀具的几何形状和结构,来改善刀具的动平衡性能。

2. 切削系统的减振切削系统的减振也是减少数控刀具振动的重要手段。

第51卷第2期2020年2月中南大学学报(自然科学版)Journal of Central South University(Science and Technology)V ol.51No.2Feb.2020减振铣刀切削钛合金TB6颤振和切削力分析刘建永,乔立红,陈五一(北京航空航天大学机械工程及自动化学院,北京,100191)摘要:为研究减振铣刀(变螺旋角和变齿距铣刀)在切削钛合金TB6过程中的颤振和切削力,采用变螺旋角、变齿距和标准铣刀切削钛合金TB6,比较不同的切削速度和磨损量下3种铣刀的颤振和切削力特性;分析在磨损量分别为0.1,0.2和0.3mm时3种铣刀的颤振和切削力随切削速度的变化,研究切削速度对颤振和切削力的影响;分析切削速度分别在25,30和35m/min时3种铣刀的颤振和切削力随磨损量的变化,研究铣刀磨损对颤振和切削力的影响;分析在相同的切削速度和磨损量下3种铣刀的颤振和切削力,研究刀具几何结构对颤振和切削力的影响。

研究结果表明:3种铣刀在切削过程中都没有发生明显的共振,随着切削速度和刀具磨损量增加,3种铣刀的颤振和切削力均呈增大趋势;刀具几何结构对于颤振的影响显著,相对于标准铣刀,改变螺旋角和齿距可以有效减小颤振;刀具几何结构对切削力的影响不明显,3种不同几何结构铣刀在不同切削速度和磨损量下的切削力规律不一致。

关键词:变螺旋角;变齿距;颤振;切削力;刀具磨损中图分类号:TG506.7文献标志码:A文章编号:1672-7207(2020)02-0349-10Chatter and cutting forces analysis in machining of titanium alloyTB6with vibration−free milling cuttersLIU Jianyong,QIAO Lihong,CHEN Wuyi(School of Mechanical Engineering and Automation,BeiHang University,Beijing100191,China)Abstract:In order to study the chatter and cutting forces of vibration−free milling cutters(variable helix and variable pitch milling cutters)in cutting titanium alloy TB6,titanium alloy TB6was machined with variable helix, variable pitch and standard milling cutters.The chatter and cutting force characteristics of the three types of milling cutter were studied by comparing those of the milling cutters at different cutting speeds and tool wears.The influence of cutting speed on the chatter and cutting force of the three types of milling cutters was studied by analyzing the changing of chatter and cutting force with cutting speed when the wear amount was0.1,0.2and0.3 mm.The effect of tool wear on the chatter and cutting force of the three types of milling cutters was studied by analyzing the changing of chatter and cutting force with tool wear when the cutting speed was25,30and35m/min.The influence of tool geometric structure on chatter and cutting forces was studied by analyzing the chatter and cutting forces of the three types of milling cutters at the same cutting speed and wear amount.The results show DOI:10.11817/j.issn.1672-7207.2020.02.009收稿日期:2019−04−11;修回日期:2019−07−21基金项目(Foundation item):国家自然科学基金资助项目(51575029)(Project(51575029)supported by the National Natural Science Foundation of China)通信作者:乔立红,博士,教授,从事数字化制造、智能制造等研究;E-mail:***************.cn第51卷中南大学学报(自然科学版)that there is no obvious resonance in cutting process with the three types of milling cutters.The chatter and cutting forces of the three types of milling cutters increase with the increase of cutting speed and tool wear.The influenceof tool geometric structure on the chatter is pared with the standard milling cutter,the change of helix angle and pitch effectively reduces the chatter.The effect of tool geometric structure on the cutting force isnot obvious,and the variation trend of cutting force of the three types of milling cutters is different at different cutting speeds and wears.Key words:variable helix angle;variable pitch;chatter;cutting force;tool wear钛合金具有强度高、韧性高和耐腐蚀性强等优良特性,在航空航天、医疗器械和汽车工业等领域得到了广泛应用[1],但是,钛合金热导率低,弹性模量小,化学活性高等导致其可加工性差,这些不利因素会导致切削温度高、切削力大和变形系数小,影响零件加工质量[2]。

高速铣削下的刀具振动分析与控制策略随着制造业的快速发展,高速铣削技术在加工领域中的应用越来越广泛。

然而,在高速铣削过程中,刀具振动成为影响加工质量和生产效率的重要因素。

因此,准确分析刀具振动并采取相应的控制策略对于提高高速铣削的效果至关重要。

首先,我们需要了解高速铣削下刀具振动产生的原因。

刀具振动主要源于切削力的不平衡以及刀具结构的固有特性。

在高速铣削中,由于切削速度较高,切削力会导致刀具产生激烈的振动。

同时,刀具的结构特性也会对振动产生影响,比如刀具的刚性、自然频率等。

因此,刀具振动分析的目标就是找出这些振动的原因,并提出相应的控制策略。

在刀具振动分析中,一种常用的方法是通过切削力的测量和分析来确定振动的原因。

通过在刀具上安装压电式力传感器或扭矩传感器,可以准确测量切削过程中的切削力。

根据测得的切削力数据,可以使用力平衡原理进行力的分析,进而了解切削力对刀具振动的影响。

通过分析切削力的大小、方向以及时变规律,可以更好地理解刀具振动的来源。

此外,也可以通过模态分析方法来研究刀具振动。

模态分析是一种研究物体振动特性的方法,通过对刀具进行振动频率分析,可以得到刀具的自然频率以及对应的振型。

对于刀具振动的分析,我们可以通过有限元分析方法建立刀具的动力学模型,然后进行模态分析,得到刀具的自然频率。

通过与实际工作条件进行对比,可以找出刀具振动的主要频率和对应的振动模态,从而确定刀具振动的特征。

得到刀具振动的原因后,接下来就是制定相应的控制策略。

刀具振动控制的目标是减小振动幅值和频率,从而提高加工质量和工作效率。

一种常用的控制策略是通过合理的刀具设计来降低振动的产生。

改变刀具的材料、几何形状以及结构参数等,可以改善刀具的刚性和自然频率,从而减小振动的幅值。

此外,也可以通过刀具切削参数的优化来减小振动。

切削参数包括切削速度、进给量、切削深度等。

调整这些参数的值可以有效地控制切削力的大小和方向,从而减小振动的产生。

钢珠式减振器在铣床模型机上的减振实验研究摘要机床减振的实验研究对机床工业向高精密和超高精密方向发展具有重要的现实意义。

本文首先对机床振动问题的研究现状和发展趋势、振动的危害及产生的原因进行论述;之后,提出机床减振的各种措施及预防对策;其次,对X62W型万能铣床进行结构分析,依据X62W铣床设计简单的铣床模型机;为了更好的进行减振实验,必须先熟悉操作HP3562A动态分析仪、电动式激振器和其它一些测量仪器;在模型机上不加减振器的情况下,采用正弦和脉冲激励信号分别对其进行激振,测试它的各阶固有频率并分析动态特性;最后,学习了解正交设计的方法和钢珠减振的原理,为减振实验设计正交试验方案;采用钢珠减振器对铣床模型机进行减振实验,并整理分析实验数据,确定钢珠减振的最佳方案。

机床减振一直是机床工业各界人士潜心研究的对象,机床抗振性的好坏直接影响到其工作时的加工精度,因此,机床减振问题的研究对整个机械行业都有一定的现实意义。

关键词:减振器,模型机,固有频率,正交设计,动态特性The Vibration Experimental Study of Steel Ball TypeShock Absorber on Milling Model MachineABSTRACTThe prevention of lathe vibration the experimental study which inspires to the machine tool industry to high to be precise and the superelevation precise direction develops has the important practical significance. This article first vibrates the reason to lathe vibration which the question the research present situation and the development tendency, the vibration harm and produces to carry on the elaboration; Afterwards, proposed the prevention of lathe vibration each kind of measure and the prevention countermeasure which inspires; Next, carries on the structure analysis to the X62W universal milling machine, rests on the X62W milling machine design simple milling machine model machine; In order to better carries on reduces inspires the experiment, must first be familiar with operates the HP3562A dynamic analyzer, the electromotive type driver and other some measurement apparatus; Does not add to the shock absorber on the model machine in the situation, uses the sine and the pulse excitation signal separately carries on to it, tests its various steps inherent frequency and the analysis dynamic characteristic; Finally, the study understood the orthogonal design the method and the steel ball reduce the principle which inspires, for reduces inspires the experiment to design the orthogonal experiment plan; Uses the steel ball shock absorber to carry on to the milling machine model machine reduces inspires the experiment, and the reorganization analysis empirical datum, the definite steel ball reduces the preferred plan which inspires. The prevention of lathe vibration always is an object which the machine tool industry persons from all walks of life concentrates on study, the lathe vibration-proof quality directly affects its work time the processing precision, therefore, the prevention of lathe vibration question the research all to have the certain practical significance to the entire mechanical profession.KEY WORDS: The shock absorber, Model machine, Inherent frequency, Orthogonal design, Dynamic characteristic目录第1章绪论 (1)1.1机床振动问题的研究现状和发展趋势 (1)1.2振动的危害及其产生的原因 (2)1.3预防机床振动的对策 (3)第2章铣床模型机的设计 (5)2.1 X62W的结构分析 (5)2.2 模型机设计说明 (6)第3章测试寻找模型机的固有频率 (8)3.1 实验仪器的介绍 (8)3.1.1 测量仪器 (9)3.1.2 HP3562动态分析仪简介 (10)3.1.3 电动式激振器的简介 (15)3.2模型机动态特性的分析及其固有频率的测试 (16)3.2.1 模型机动态特性的分析 (16)3.2.2 采用连续正弦激励信号测试模型机的固有频率 (17)3.2.3 采用脉冲激励信号测试模型机的动态特性 (19)3.2.4 结果分析 (20)第4章模型机的减振实验研究 (20)4.1 正交试验设计概述 (20)4.2 钢珠减振原理 (21)4.3 钢珠式减振实验 (21)4.3.1 试验方案一 (22)4.3.2 试验方案二 (24)4.3.3 试验方案三 (26)4.3.4 试验方案四 (27)4.3.5 试验方案五 (29)结论及展望 (30)参考文献 (32)致谢 (34)附录 (35)第1章绪论1.1 机床振动问题的研究现状和发展趋势目前还仅限于普通机床研究、对高速或超高速机床的动态特性的研究还罕见报道。

不等分铣刀的抗震原理

不等分铣刀的抗震原理主要基于以下几个方面:

1.不等分齿型设计:不等分铣刀采用不等分齿型设计,能够使主刃和支承刃

交替铣削,避免了加工面的聚焦现象,使得切削力在加工面上的分布更为均匀,提高了加工质量和效率。

这种设计使得刀具在切削过程中更加稳定,从而减少了由于切削力突变导致的震动。

2.优化刀具尺寸、材质和结构:不等分铣刀在设计过程中,会考虑到刀具的

尺寸、材质和结构等因素,以优化其抗振性能。

例如,可能会选择更高强度的材料,或者优化刀具的几何形状,以降低切削过程中的振动。

3.考虑多种力的作用:在不等分铣刀的设计中,会考虑到铣削过程中的切向

力、径向力和振动力等多种力的作用。

通过对这些力的优化,可以使得不等分铣刀具有更高的抗振性能,能够在高速、大深度或大宽度铣削时稳定运行,并减少加工过程中的噪音和震动。

总的来说,不等分铣刀的抗震原理主要基于齿型设计、刀具尺寸和材质、切削力的优化等多个方面,这些因素共同作用使得不等分铣刀在铣削过程中更加稳定,减少了震动和噪音。

立铣刀高速铣削铝合金的减振研究

林海勇

【期刊名称】《机电技术》

【年(卷),期】2024()1

【摘要】文章通过在两刃立铣刀圆角部位添加减振刃带,以及在底刃添加修光刃,验证其对高速铣削铝合金的减振影响。

通过仿真试验,得出减振刃带角度在1.5°时有最小的切削力;通过高速铣削铝合金试验,采集工件表面粗糙度和切削力,在圆角部位添加减振带可以有效避免振刀,修光刃会增加工件表面圈纹;在高速加工工况下,减振刃带和修光刃不会提升切削合力,较小的切削合力使表面粗糙度降低。

【总页数】5页(P42-46)

【作者】林海勇

【作者单位】厦门金鹭特种合金有限公司

【正文语种】中文

【中图分类】TG506

【相关文献】

1.高速铣削铝合金7055铣削力和铣削温度的仿真研究

2.立铣刀高速加工铝合金铣削力试验研究

3.硬质合金立铣刀高速铣削铝合金切削力实验研究

4.硬质合金立铣刀高速铣削铝合金切屑形成机理研究

5.微织构硬质合金立铣刀铣削高硅铝合金的切削力研究

因版权原因,仅展示原文概要,查看原文内容请购买。