00Cr19Ni10厚板焊接工艺的优化

- 格式:pdf

- 大小:112.79 KB

- 文档页数:2

06cr19ni10工艺措施

对于06Cr19Ni10(304)不锈钢的焊接工艺措施,可以采取以下措施:

1.预热和层间温度控制:对于大厚度或高刚度的焊件,需要预热至100~150℃,并保持层间温度不超过150℃。

这可以减小焊接变形,提高焊接接头的韧性。

2.采用小直径焊条:可以使用直径不超过3.2mm的焊条

进行焊接,以减小热输入,减小焊接变形。

3.焊接顺序和方向:应遵循对称焊接的原则,从中间向两侧对称焊接,以减小焊接变形。

同时,应先焊接接收弧,再焊接始焊端,以减小未焊透和内凹的可能性。

4.焊接速度和线能量控制:应控制焊接速度适中,不宜过快或过慢。

同时,应控制线能量适中,不宜过大或过小,以减小热影响区的宽度,降低裂纹倾向。

5.焊后处理:焊后应进行酸洗和钝化处理,以彻底清除焊缝及热影响区的有害杂质和元素,提高焊缝的抗腐蚀能力。

6.其他注意事项:在焊接过程中,应避免与碳钢混焊,以免碳迁移扩散至不锈钢焊缝中。

同时,应避免在坡口外引弧,以免影响母材的耐腐蚀性能。

以上措施仅供参考,具体工艺参数应根据实际情况进行调整。

基于焊接缺陷的厚板零件焊接工艺优化随着工业化的不断发展,焊接技术在各个领域都有广泛的应用。

而在汽车制造、船舶制造、桥梁等领域中,厚板零件的焊接技术显得尤为重要。

因为这类零件的焊接缺陷比较普遍,需要通过优化焊接工艺来降低这些缺陷产生的可能性。

本文将从厚板零件焊接中常见的缺陷入手,介绍优化焊接工艺的方法和步骤。

常见的缺陷包括焊接裂纹、气孔、夹渣和未熔深等。

接下来将分别阐述如何优化焊接工艺,以降低这些缺陷。

首先是焊接裂纹的优化。

焊接裂纹是厚板零件焊接中最常见的缺陷之一。

通常情况下,焊接裂纹的产生是由于焊接区域局部伸拉应力大于材料的抗拉强度(或疲劳极限),从而导致开裂。

因此,降低焊接过程中材料的伸缩应变是防止焊接裂纹的关键。

具体做法包括采用预热焊接、调整焊接速度和加强支撑等措施。

例如,在大型船舶的钢板焊接中,为了防止焊接裂纹的产生,常常会采用环形预热器对焊接区域进行预热,从而降低焊接时残余应力的大小。

其次是气孔的优化。

气孔也是厚板零件焊接中非常常见的缺陷。

它的产生通常是由于焊接区域有较多的气体,而受到焊接热量影响后发生膨胀。

气孔的缺陷会导致焊接结构不稳定,从而影响到其力学性能。

为了降低气孔的产生,可以采取以下措施:增加焊接电流密度、调整焊接极性、增加保护气体流量、控制焊接速度等。

通过这些方法可以有效地降低气孔缺陷的可能性。

综上所述,对于焊接缺陷较为普遍的厚板零件焊接,通过优化焊接工艺可以降低缺陷的产生。

优化焊接工艺涉及到多个方面,需要针对具体的缺陷进行有针对性的优化,才能有效地提高焊接质量。

这对于提高制造业的水平和推动工业化是具有重要意义的。

基于焊接缺陷的厚板零件焊接工艺优化焊接技术在现代工业制造中具有重要的地位,焊接质量的优劣直接关系到产品的安全性和可靠性。

大型厚板零件焊接是工程装备制造中常见的一种工艺,但由于材料厚度较大、焊接变形、焊接残余应力等问题,导致焊接缺陷较为严重。

针对厚板零件焊接,需要进行焊接工艺的优化,以提高焊接质量和减少焊接缺陷。

在厚板零件的焊接工艺优化中,需要对焊接过程进行详细的分析和评估,确定最合适的焊接方法和参数。

焊接方法包括手工焊接、气体保护焊、电弧焊等,而焊接参数则包括焊接电流、电压、焊接速度等。

选择适合的焊接方法和参数可以有效控制焊接过程中的热输入和热循环,减小热影响区,从而减少焊接缺陷的产生。

在焊接过程中,需要对焊接缺陷进行监测和控制。

常见的焊接缺陷包括焊缝不良、熔合不良、气孔、裂纹等。

为了减少这些缺陷的发生,可以采用检测设备对焊接过程进行实时监测,及时发现缺陷并进行调整。

还可以通过改进焊接工艺和焊接设备,提高焊接质量和效率。

在焊接过程中,需要注意控制焊接残余应力和变形。

焊接过程中的热膨胀和冷却收缩会导致零件变形和应力积累,进而引起焊接缺陷的产生。

为了解决这个问题,可以在焊接过程中采用预热、焊后热处理等措施,使应力得到释放和调整。

还可以采用适当的夹持设备和焊接序列,控制变形的程度和方向,减少焊接残余应力的产生。

基于焊接缺陷的厚板零件焊接工艺优化是提高焊接质量和减少焊接缺陷的重要措施。

通过选择合适的焊接方法和参数、监测和控制焊接缺陷、控制焊接残余应力和变形等手段,可以有效提高焊接质量,保证产品的可靠性和安全性。

奥氏体不锈钢厚板焊接工艺改进解析发布时间:2021-05-17T08:26:37.154Z 来源:《中国科技人才》2021年第8期作者:靳建文[导读] 奥氏体不锈钢是在铬含量为18%的铁素体型不锈钢中加入Ni、Mn、N等奥氏体元素而获得的钢种系列,由于其优良的耐腐蚀性能和更好的抗高温氧化性能等优点,在核电站建设中占有举足轻重的地位,被广泛应用于电站设备、管道等重要部位。

中核四达建设监理有限公司摘要:某核电工程中某厂房内高浓度含硼水储存罐底板设计厚度较大,施工中焊接变形较大,因此,本文通过对该设备用奥氏体不锈钢焊接工艺性能的分析,采用适应性较好的坡口型式,选择合适的焊接材料和工艺参数,采用合理的焊接顺序,并在施工过程中根据实际情况及时调整焊接顺序,减少焊接应力的产生,获得综合性能良好的焊接接头。

关键词:奥氏体不锈钢;厚板;工艺改进;焊接引言:奥氏体不锈钢是在铬含量为18%的铁素体型不锈钢中加入Ni、Mn、N等奥氏体元素而获得的钢种系列,由于其优良的耐腐蚀性能和更好的抗高温氧化性能等优点,在核电站建设中占有举足轻重的地位,被广泛应用于电站设备、管道等重要部位。

虽然其比其他不锈钢相比容易焊接,不会因温度变化发生相变、对氢脆也不敏感、能够在焊态下得到较好塑性和韧性的焊接接头;但是,在焊接过程中易产生焊接热裂纹、脆化、晶间腐蚀、应力腐蚀、表面氧化、导热性差、线膨胀系数大、焊接应力和焊接变形较大,特别是厚板焊接时,应力较集中,且变形较大不好校正。

近期,我项目部承制了4台高浓度含硼水储存罐设备制造过程监理工作,设备主体全为奥氏体不锈钢00Cr19Ni10材质,最大板厚为底板,厚度为36mm。

该设备位于UKD安全厂房,属于含硼水贮存系统,在核电站设备中属于重要的核级设备,因底板是连接设备和厂房内预埋板的部件,因此必须保证其平整,焊接后的变形要控制到最小。

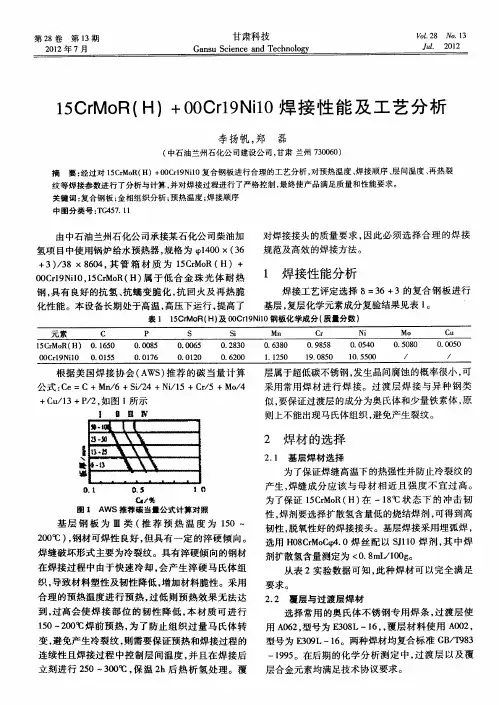

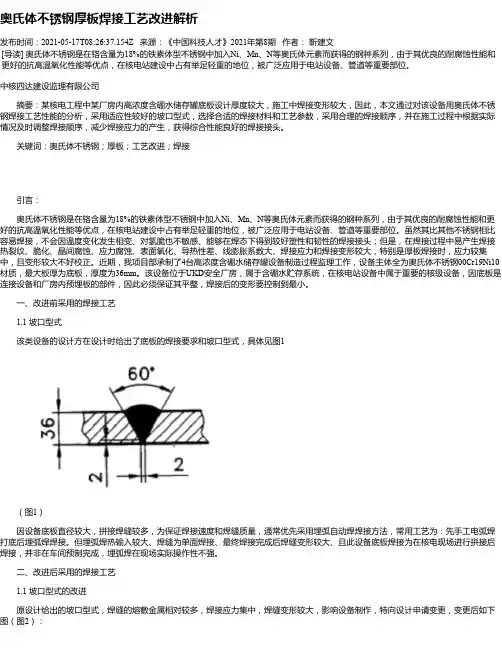

一、改进前采用的焊接工艺1.1 坡口型式该类设备的设计方在设计时给出了底板的焊接要求和坡口型式,具体见图1(图1)因设备底板直径较大,拼接焊缝较多,为保证焊接速度和焊缝质量,通常优先采用埋弧自动焊焊接方法,常用工艺为:先手工电弧焊打底后埋弧焊焊接。

异种钢焊接性能分析与研究摘要:奥氏体型不锈钢与低合金钢有很大的差异,不论从化学成分上来说还是物理性能方面,区别都很大。

对于中厚板的异种钢的焊接很难得到一个满意的焊接接头,主要是因为中厚板的异种钢焊接约束力太大,冷冽倾向也很大,所以很难令焊接效果尽如人意。

要想获得一个比较满意的焊接接头,就必须对两种钢的不同特性进行一定的分析,对焊接接头可能出现的问题进行一次比对解析,最后才能够确定适合的焊接工艺。

1 异种钢焊接主要存在的问题1.1 熔点的差异如果相焊的两种金属熔点相差很大,接头性能难以得到保证,16mnr熔点1430℃,00cr19ni10熔点1398℃~1420℃,两种金属熔点相差不是很大,一般能获得一个满意的焊接接头。

温度是焊接的一个重要因素,控制好焊接时的温度,能够有助于焊接的效果,对于不同的金属进行焊接,温度是不相同,这也是长期工作以来的一种积累,对工作多多总结有助于提升焊接技术。

1.2 线膨胀系数差异金属受热的涨幅程度,金属本身的延展性,金属的熔点,都是在焊接过程中必须注意、考虑的要素,金属的这些特点在焊接过程中尤为重要,如果对金属的特性认知不够清楚,很容易出现焊接裂纹。

由于低合金钢与奥氏体型不锈钢两种金属线膨胀系数相差很大,产生的应力容易使焊缝热影响区产生裂纹。

1.3 热导率的差异热导率是金属本身的特性,不相同的金属热导率一般不会相同,这就导致了焊接上的一个难点。

通常解决这种问题的方法,一般采用的都是提前预热,将导热较低的金属先进行一个提前预热已达到两种金属同时融化,这样有助于金属的焊接。

但是,这要求操作者必须对各种金属的导热率极为熟悉。

一般低合金钢的热导率为0.288~0.504w/cm·℃,不锈钢的热导率为0.168~0.336w/cm·℃,低合金钢随温度的增加,热导率是下降的,不锈钢随温度的增加,热导率是上升的,所以热导率的不同可使被焊材料熔化不同步,导致金属之间结合不良。

焊接性的解决目标

焊接性的解决目标包括确保焊接接头的强度和可靠性,以及保证焊接过程的安全性和质量。

以下是一些常见的焊接性的解决目标:

1. 强度和可靠性:焊接接头必须具有足够的强度,能够承受所需的载荷和应力。

此外,焊接接头还应具有良好的可靠性,以确保长期使用中不会发生断裂或失效。

2. 安全性:焊接过程涉及高温,需要确保操作人员和周围环境的安全。

必须采取适当的安全措施,如佩戴防护服、戴上防护眼镜、保持工作区域清洁等,以防止火灾、烟尘、辐射等危险。

3. 质量控制:焊接接头的质量对于最终产品的性能和可靠性至关重要。

质量控制包括选择合适的焊接方法和焊接材料,控制焊接参数和工艺,进行检验和测试等,以确保焊接接头符合设计要求。

4. 焊接工艺优化:针对不同的材料和焊接要求,选择合适的焊接方法和工艺参数,并进行优化,以提高焊接效率和质量,降低成本和能源消耗。

总之,焊接性的解决目标是确保焊接接头具有足够的强度和可靠性,焊接过程安全可控,焊接质量符合要求,并通过优化工艺提高效率和降低成本。

00Cr19Ni10钢管材固溶温度对性能的影响

毕正绪

【期刊名称】《特钢技术》

【年(卷),期】2010(016)004

【摘要】通过对比在不同温度固溶处理后的00Cr19Ni10钢管材的室温拉伸、α相以及扩口、压扁性能的检测结果发现:固溶温度在1060℃~1080℃范围内时可使00Cr19Ni10钢成品管材获得相对最佳的性能状态.

【总页数】4页(P15-18)

【作者】毕正绪

【作者单位】攀长钢公司技术中心,四川江油621704

【正文语种】中文

【中图分类】TG142.25;TG142.71

【相关文献】

1.固溶处理温度对GH3625合金热挤压管材微观组织和力学性能的影响 [J], 丁雨田;马元俊;豆正义;刘建军;高钰璧;孟斌

2.固溶处理温度对2507不锈钢焊接接头组织与性能的影响 [J], 冯玉兰;吴志生;李岩;李亚杰;王瑞森

3.固溶温度对铸造高氮钢组织与性能的影响 [J], 贾冬生;王金栋;李兴东;吕中惠;王小龙;熊伟

4.固溶温度对022Cr22Ni5M03N双相不锈钢组织和性能的影响 [J], 李宁

5.固溶温度对S30432新型奥氏体不锈钢性能的影响 [J], 钟正彬;张杰

因版权原因,仅展示原文概要,查看原文内容请购买。

科技成果——中厚板不清根高效焊接技术技术类别减碳技术适用范围机械、船舶、桥梁及海洋工程装备等四、该技术应用现状及产业化情况中厚板拼板焊接结构在机械、船舶、桥梁及海洋工程装备等方面应用广泛,约占全部钢构的30%-40%。

传统焊接方法采用半自动火焰或数控等离子设备开坡口、药芯焊丝气保焊打底、埋弧焊填充及碳弧气刨清根,具有效率低、工期长、浪费焊材、劳动强度大等不足。

中厚板不清根高效焊接技术可实现不清根全熔透板对接,简化了传统焊接工序,与传统焊接相比可减少电耗和耗材30%以上,提高生产效率30%以上,具有高效率、低成本、低排放、绿色环保等优点。

目前,该技术已在港口机械及船舶行业有了一定规模的应用,应用效果良好。

成果简介1、技术原理通过适当控制坡口加工精度、合理控制装配间隙和采用改进焊接工艺技术流程,提高了焊接工艺技术的现场适用性,实现了中厚板不清根、全熔透、高质量对接。

该工艺技术的实施避免了传统焊接工艺流程中存在的碳刨清根、打磨等工序,减少碳弧气刨和打磨产生的烟尘、有害气体、弧光及噪声等污染,从而减少碳弧气刨过程中电极的碳排放和电能消耗,并可减少打磨过程中的原料损耗。

2、关键技术(1)坡口加工精度与装配间隙设计技术采用中厚板不清根高效焊接技术进行中厚板拼接前,需检查钢板坡口平面度和垂直度,对有凸起或凹陷的坡口面局部进行处理;通过大量工艺试验摸索与现场验证,确定中厚板拼接装配间隙要求、范围以及不同板厚适用的焊接参数。

(2)焊接工艺技术优化该技术采用小电流实心焊丝气保焊打底,可适当降低坡口加工精度与装配间隙要求;采用小电流正面埋弧焊,可避免焊道熔穿,保证根部熔合质量;采用较大电流埋弧焊(根据板厚),实现背面焊道全熔透,进而实现了中厚板不清根的高质量对接。

3、工艺流程(1)中厚板8-12mm的I型坡口焊接新工艺在完成坡口清理与装配后,采用小电流实心焊丝气保焊打底,小电流正面埋弧焊,背面根据板厚采用不同的大电流埋弧焊施焊,如图1所示。

基于焊接缺陷的厚板零件焊接工艺优化摘要:随着工程结构的不断发展,焊接技术得到了广泛应用。

然而在焊接过程中依然会出现一些焊接缺陷。

本文以焊接缺陷为切入点,对于厚板零件的焊接工艺进行了优化。

1.引言焊接技术是工程结构中使用最广泛的一种连接技术。

由于它具有轻便、高效、经济等优势,常常被用于厚板零件的连接。

但是在焊接过程中会出现一些焊接缺陷,如气孔、夹杂、裂纹等,这些缺陷对零件的力学性能和使用寿命都有很大的影响。

因此如何减少焊接缺陷,优化焊接工艺,提高焊接质量,成为了焊接技术所面临的一个重要问题。

2.厚板零件焊接的常见缺陷及其原因2.1 气孔缺陷气孔是焊接缺陷中最为常见的一种,它是由于在焊接过程中,焊缝中存在的气体未能被彻底排除所造成的。

气孔缺陷会严重破坏焊缝中的连续性,导致焊接接头强度下降,甚至引起零件的失效。

气孔的出现原因主要有焊材中含气量过高、焊接过程中熔池中固体颗粒无法熔化等。

2.2 夹杂缺陷夹杂是指在焊缝中发现的杂质。

夹杂常常是由于焊接前没有彻底清洗干净零件表面或者焊材中含有杂质等造成的。

夹杂缺陷会破坏焊接接头的致密性,导致焊接接头易于出现疲劳和断裂。

2.3 裂纹缺陷裂纹是指焊缝中出现的断裂现象。

裂纹缺陷会对焊接接头的力学性能产生严重影响,使其难以承受外部载荷。

裂纹的出现原因主要有焊接功率过大、焊接速度过快、材料自身脆性过大等。

3.厚板零件焊接的工艺优化为了避免上述焊接缺陷,需要对厚板零件的焊接工艺进行优化。

具体操作步骤如下:3.1 选择合适的焊接方法选择适合的焊接方法是保证焊接质量的关键。

对于厚板零件焊接来说,常用的焊接方法有电弧焊、激光焊、等离子焊等。

不同的焊接方法对于不同材质的零件有不同的优缺点。

需要根据实际情况进行选择。

3.2 确定合适的焊接参数确定合适的焊接参数可以有效地控制焊接质量。

焊接参数包括焊接电流、焊接电压、焊接速度等。

需要根据材料的种类、厚度、结构等方面进行调整,以保证焊接过程的稳定性和焊缝的质量。

00Cr19Ni10不锈钢焊接接头性能的研究文章主要对00Cr19Ni10不锈钢的焊接接头进行研究,通过对不锈钢板的焊接,对焊接接头进行拉伸试验、显微硬度、微观组织及铁素体数量测量试验;测试得出00Cr19Ni10不锈钢焊接接头的力学性能的准确数值,通过对接头组织的金相分析和铁素体数量测量,得出组织中有组织长大趋势会产生粗大柱状晶,00Cr19Ni10的铁素体含量控制在3%~8%区间内,可以防止热裂纹的产生并提高了焊接接头力学性能。

标签:00Cr19Ni10不銹钢;力学性能;焊接接头前言奥氏体不锈钢是不锈钢中最重要的钢种,产量约占不锈钢总产量及用量的70%,该类钢是一种十分优良的材料[1],有极好的抗腐蚀性和生物相容性,因而在各领域中得到广泛应用[2]。

奥氏体不锈钢在焊接时容易产生热裂纹,包括焊缝的纵向和横向裂纹、火口裂纹、打底焊的根部裂纹和多层焊的层间裂纹等[3],00Cr19Ni10钢是奥氏体不锈钢中很有代表性的钢,属于18-8型奥氏体不锈钢[4],相当于ASME材料304L,塑性和韧性比较好,在焊接过程中一般很少出现淬火硬化现象,但其线膨胀系数要远远大于一般碳钢的线膨胀系数,接头加工硬化能力强[5],因而易出现焊接热影响发生软化现象,但是它的抗拉强度仍然很高,因此在焊接时很少考虑接头的强度问题[6],主要考虑的是焊接热裂纹和焊接过程中的热胀冷缩所带来的焊接变形问题[7]。

1 实验方法采用厚度为4mm的00Cr19Ni10板进行焊接工艺试验。

填充金属用ER308L 的焊丝,焊接采用纯氩保护气体,焊接选用日本产P-300直流氩弧焊机,焊完后对接头进行力学性能和微观组织分析。

2 实验结果及分析2.1 机械力学实验参照GB2651-89《焊接接头拉伸试验方法》,对接头进行拉伸试验,测定焊接接头的抗拉强度。

拉伸试样沿着垂直于焊缝方向截取,截取的试样端部经机械加工后,使纵轴与焊缝的轴线吻合,焊缝位于试样中心。

ASME,IX,20+06Cr19Ni10焊接工艺评定报告PQR-1905XXXXXXXXXX有限公司焊接工艺评定报告(PQR)公司名称:CompanyNameXXXXXXXXXX有限公司PQRNoPQR-1905日期Date2019.11.12WPSNO.WPS-1905焊接方法WeldingProcessGTAW自动化程度TYPE(S)手工焊接Manual接头JOINTS(QW-402)衬垫Backing:GTAW:无Without;成型块Retainers:无Without母材BaseMetals(QW-403)材料标准号BaseMetalSpecification:JB/T6397-2006;材料等级Grade:20与to材料标准号BaseMetalSpecification:GB/T14976-2012;材料等级Grade:06Cr19Ni10相焊;试件厚度BaseMetalThickness:6mm;试件直径BaseMetalDiameter:--最大焊道厚度Maximumpassthickness:13mm焊接方法WeldingProcessGTAW填充金属FillerMetals(QW-404)SFANo.SFA-5.9ER309LF-No.6A-No.8焊丝/焊条商标牌号Wire/electrodedesignationTGS-309L天泰填充金属尺寸SizeofFillerMetals2.0mm填充金属产品形式Fillermetalproductform实芯焊丝Bare填充金属Fillermetal有With评定的焊缝金属厚度WeldMetalThickness:6mm焊剂类型Electrode-Flux(Class)不使用焊剂Without可熔化嵌条ConsumableInsert不带嵌条Without焊接位置POSITIONS(QW-405)焊接位置Position(s)1G焊接方向WeldingProgression:--预热PREHEAT(QW-406)预热温度和预热方式PreheatTemperatureandPreheatMethod 20℃,Roomtemperature最高层间温度InterpassTemperature,Maximum 150℃预热保持时间和温度PreheatMaintenance焊接完成后不做预热保持None焊后热处理POSTWELDHEATTREATMENT(QW-407)N/A温度范围TemperatureRange--时间范围TimeRange--气体GAS(QW-408)气体Gas(es)混合比量Mixture流量FlowRate焊接保护气ShieldingAr99.99%--11L/Min尾部保护气Trailing无No----背面保护气BackingAr99.99%--10L/Min焊接技巧TECHNIQUE(QW-410)直进焊或摆动焊StringorWeaveBead摆动焊WeaveBead嘴孔或喷嘴尺寸OrificeorGasCupSize8.0mm打底焊道和中间焊道的清理方法InitialandInterpassCleaning打磨Grinding背面清根方法MethodofBackGouging--每侧多道焊或单道焊MultipleorSinglePass(PerSide)多道焊MultiplePass多极焊或单极焊MultipleorSingleElectrodes单极焊SingleElectrode锤击有无Peening无No摆动宽度、频率及两侧驻留时间Width,frequency,ordwelltimeofoscillationtechnique--电极间距Thespacingofmultipleelectrodes--电特性ELECTRICALCHARACTERISTICS(QW-409)钨极尺寸和类型Typeorsizeoftungstenelectrode直径2.5mm,铈钨Ce-tungsten直流电源脉冲Pulsingcurrenttodcpowersource无脉冲No焊层WeldLayers焊接方法Process填充金属FillerMetal 电流Current电压VoltRange(V)焊接速度TravelSpeedRange(mm/min)其它Others种类Class直径Dia.(mm)类型和极性Polar安培Amp.Range根部1RootpassGTAWER309L2.0直流正接DCEN108///2-3GTAWER309L2.0直流正接DCEN120///注Note:QW-403.13,QW-407.4;QW-408.10,QW-410.11,QW-410.64Notapplicab le.拉伸试验(QW-150)TensileTest试样号*SpecimenNo宽厚WidthThickness(mmmm)面积Area(mm2)极限总载荷UltimateTotalLoad(kN)极限单位应力TensileStrength(MPa)破坏性质和位置TypeofFailureLocationPQR-1905TT118.645.66105.5050.11475塑性断于母材Ductile,BasemetalPQR-1905TT218.865.52104.1148.93470塑性断于母材Ductile,Basemetal*QW-462.1(a)导向弯曲试验(QW-160)GuidedBendTest类型和图号TypeandFigureNo结论Result面弯Facebend, QW-462.3按QW-163(4T,180)试验合格AcceptedperQW-163(4T,180) 面弯Facebend,QW-462.3按QW-163(4T,180)试验合格AcceptedperQW-163(4T,180) 背弯Rootbend,QW-462.3按QW-163(4T,180)试验合格AcceptedperQW-163(4T,180) 背弯Rootbend,QW-462.3按QW-163(4T,180)试验合格AcceptedperQW-163(4T,180)冲击试验(QW-170)N/AToughnessTest试样号SpecimenNo缺口位置NotchLocation缺口型式NotchType试样尺寸Specimensize试验温度TestTemp冲击功ImpactValues(J)结论Result--------------角焊缝试验FilletWeldTest(QW-180)N/A结果是否满意Result---Satisfactory:是Yes否No;熔透母材PenetrationintoParentMetal:是Yes否No宏观检测结果Macro-Result其它试验OtherTestsN/A试验类型TypeofTest熔敷金属成分DepositAnalysis其它Other焊工姓名WeldersNameXXXX上班考勤号ClockNo--钢印号StampNoA103试验执行人TestConductedby:xxxxxx实验室实验编号LaboratoryTestNo2019-LX0174/0175/0176兹证明本报告所述均属正确,并且试验是根据ASME规范第IX卷的要求进行试样的准备、焊接和试验的。

Q345R与N08825异种钢焊接工艺试验赵瑞辉【摘要】在回收塔冷凝器中的壳程侧,膨胀节选用N08825材料,壳体选用Q345R材料,两种材料由于焊接性不同,焊接时容易产生热裂纹缺陷。

因此,采用氩弧焊打底,焊条电弧焊填充、盖面。

通过选择焊接材料、设计坡口、控制层间温度及选择较小焊接热输入等措施,确定合理的焊接工艺,经焊接工艺评定试验,焊接接头各项力学性能满足标准要求。

【期刊名称】《金属加工:热加工》【年(卷),期】2016(000)012【总页数】3页(P53-54,55)【作者】赵瑞辉【作者单位】中船圣汇装备有限公司【正文语种】中文我公司承制的一台回收塔冷凝器,为NEN形式的换热器,结构形式如图1所示。

壳体直径为1 600mm,壳程壳体壁厚为16mm,工作压力为0.1MPa,设计压力为0.9MPa,工作温度32~41℃,设计温度185℃,材质为Q345R;管程壳体壁厚为12mm,工作压力为0.004MPa,设计压力为0.35MPa,工作温度40~56.5℃,设计温度185℃,材质为S30403;换热管材质为00Cr19Ni10。

考虑到管壳程不同的热膨胀量,该设备经设计计算需带膨胀节,膨胀节选用N08825材料,壁厚为12mm,为此涉及到与壳程筒体Q345R异种钢焊接问题,为保证焊接接头力学性能,制定焊接工艺,进行了焊接工艺评定试验。

Q345R是压力容器常用的低合金高强度钢板,金相组织为铁素体和珠光体,焊接性良好,可以采用多种方法进行焊接。

厚板焊接时需进行焊前预热、焊后保温缓冷或进行消氢处理等措施,以防止产生冷裂纹。

N08825化学成分主要是Ni-Cr-Fe-Mo-Cu,属于铁镍基合金,金相组织为单相奥氏体,焊接时容易产生热裂纹中的结晶裂纹和多边化裂纹,需要控制焊缝中S、P、Si等杂质元素含量,并采用小热输入的焊接方法。

Q345R与N08825的化学成分、力学性能分别如表1、表2所示,从表中可以看出Q345R与N08825材料化学成分相差较大,力学性能大致相同。

基于焊接缺陷的厚板零件焊接工艺优化摘要:随着近年来我国经济的快速发展以及人们生活水平的日益提升,我国的制造生产和消费已稳居世界第一,产业已经成为我国经济当之无愧的支柱性产业。

零部件焊接工艺对于确保质量起到了关键性的作用,选择先进、合理的焊接工艺,无疑能有效的提升整体稳定性和安全性。

进一步提升焊接工艺水平的理念在制造行业的融入程度日益加深,应用范围也越来越广,发挥了重要的作用。

如何在确保焊接质量和安全的前提下不断的改进和完善焊接工艺,从而最大程度满足消费者对的差异化需求,成为了及零部件制造企业所重点关注。

基于此,今天本文主要就零部件焊接工艺的探讨这一论题给大家进行阐述和分析,希望起到抛砖引玉之效。

关键词:零部件;焊接;工艺引言在科学技术水平不断提升背景下,如何能够应用更加先进的焊接工艺成为当前首要工作内容。

由此看来,加强零部件焊接工艺的研究是十分有必要的,对于后续理论研究和实践工作开展具有一定参考价值。

1、零部件焊接工艺当前,我国生产制造中应用的焊接工艺中种类繁多,其中主要包括 CO2 气体保护焊、电阻焊以及激光焊等,这几种焊接工艺效率高、生产量大、变形小以及便捷操作的特点十分突出,能够有效降低能源消耗,更适合应用在薄板覆盖零部件焊接中。

1.1CO2气体保护焊CO2气体保护焊是一种较为常见的焊接工艺,主要是利用CO2作为保护气体,在实际应用中具有成本低、效率高的优势,同时此种焊接工艺操作简单、便捷,对于工件厚度要求不高,可以实现全方位焊接作业;具有抗裂性作用,焊缝较低,氮气含量较少,所以具备较高的抗裂性能。

此种焊接工艺在、后桥和车架等几个方面应用成效较为突出,成为当前广泛应用的焊接工艺之一。

1.2电阻焊电阻焊是将工件紧紧压在两电机之间,施加一定电流,电流在流经工件表面时会产生电子热效应,从而导致工件升温直到融化,转变为塑性状态,促使金属更有效的结合在一起的焊接工艺。

电阻焊焊接成本较低,并且不需要使用焊条等金属物质,或是氢和氧材料,以较小的成本创造更大的经济效益;操作便捷,能够实现自动化作业,降低劳动强度,规避安全隐患;加热时间短,热影响趋于小,受到的变形影响较小,焊接后并不需要校正处理。