PVC人造革中发泡剂

- 格式:doc

- 大小:21.00 KB

- 文档页数:1

发泡剂在PVC软制品中的发泡技术发泡技术发泡制品在pvc软制品中占有较大比例,如发泡人造革、发泡壁纸、发泡地板革等。

发泡技术是PVC软制品生产中一项很重要的技术。

一、发泡剂的性能在PVC软制品中采用的发泡剂,通常是偶氮二甲酰胺(AC)。

AC发泡剂为桔黄色结晶粉末,分解温度为190~205C,发气量为200 一300ml/g。

AC发泡剂的性能与粉末颗粒的粒径有较大关系。

平均粒径较小且粒径分布较为集中的AC发泡剂,比表面积较大,受热时能够在较短时限内分解,完成发泡过程。

粒径较大且分布较宽的AC发泡剂,在受热时小粒子先分解,大粒子则分解迟缓,不仅使发泡时间延长,而且不利于获得均匀的泡孔结构。

AC发泡剂经特殊改性,分解温度可以降低,从而适合于不同产品的需要。

除通常情况下采用AC发泡剂的化学发泡法外,在一些特殊情况下也可以采用物理发泡剂或机械发泡法。

例如,地板卷材的背涂层,可以采用机械发泡法。

其方法是在PVC糊中加入表面活性剂,进行强烈的机械搅拌,在糊料中形成均匀的气泡,然后将含气泡的糊料经塑化制成泡沫层。

二、影响发泡的因素1、发泡剂的用量发泡剂的用量一般按制品所需的发泡倍率而定。

发泡倍率的计算方法为:发泡倍率=(发泡后厚度一发泡前厚度)/发泡前厚度中、低发泡倍率的产品,AC用量一般在3份以内,发泡倍率在3倍以内。

高发泡制品,AC用量可达6份,发泡倍率可达6倍。

2、发泡温度发泡温度是影响发泡过程及发泡制品质量的重要因素。

PVC软制品的发泡过程一般是在烘箱中完成的,因此,发泡温度通常是指发泡烘箱的温度。

发泡温度较高时,发泡剂的分解速度加快,达到预定发泡倍率所需的时间相应缩短。

在生产中,为了提高生产效率,常常采用提高发泡温度的方法来缩短发泡时间。

但发泡温度过高也会带来一系列问题,如影响泡孔结构的均匀性,产生大泡和泡孔破裂等,并有可能导致PVC降解。

为解决这些问题,可以利用助发抱剂。

3、助发泡剂助发泡剂是起降低AC发泡剂分解温度的助剂。

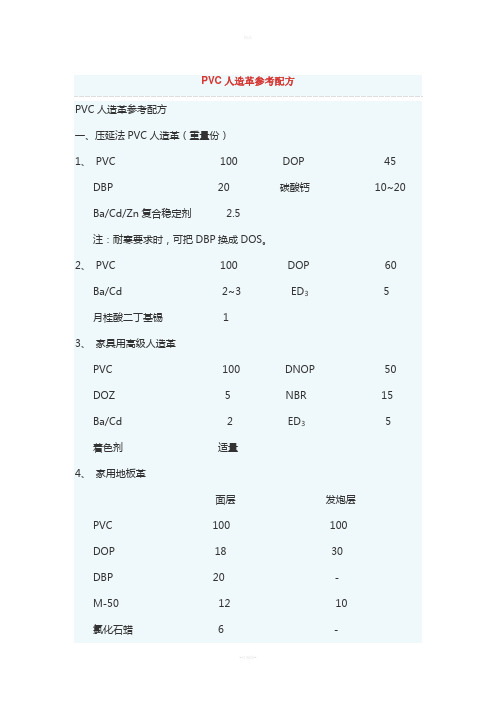

PVC人造革参考配方一、压延法PVC人造革(重量份)1、PVC 100 DOP 45DBP 20 碳酸钙10~20 Ba/Cd/Zn复合稳定剂 2.5注:耐寒要求时,可把DBP换成DOS。

2、PVC 100 DOP 60Ba/Cd 2~3 ED35月桂酸二丁基锡13、家具用高级人造革PVC 100 DNOP 50 DOZ 5 NBR 15 Ba/Cd 2 ED35着色剂适量4、家用地板革面层发炮层PVC 100 100DOP 18 30DBP 20 -M-50 12 10氯化石蜡 6 -Ba/Cd/Zn稳定剂 2.0 2.0硬脂酸钡 1.0 0.8硬脂酸锌0.4 -硬脂酸铝- 0.8硬脂酸0.2 0.8重钙5~10 40AC发泡剂- 5颜料- 适量5、用于底层、表面处理层或表面贴膜层的人造革PVC 100 硬脂酸铅0.8 DOP 35 硬脂酸锌0.2 DBP 35 轻钙20氯化石蜡 5 硬脂酸0.5硬脂酸钡 1 颜料适量二、刮涂法PVC人造革1、面层底(发泡)层PVC 100 (乳液) 100(悬浮)DOP 35 10DBP 25 30M-50 10 40氯化石蜡- 10Ba/Cd/Zn稳定剂2~3 -三碱式硫酸铅- 3硬脂酸钡- 1碳酸钙10 20~402、直接刮涂双面帐篷革PVC(糊树脂)100 DOP 60 DOS 10 ED35氯化石蜡10 三碱式硫酸铅1.5二碱式亚磷酸铅 1 Ba/Cd/Zn浆料2钛白粉 2 酞菁蓝0.1亚磷酸二苯酯0.8 紫外光吸收剂0.3抗静电剂0.5 双酚A0.53、间接涂刮人造革PVC(乳液)70 PVC(悬浮)30 DOP 48 DBP32DOS 5 M-5015轻钙15 三碱式硫酸铅3。

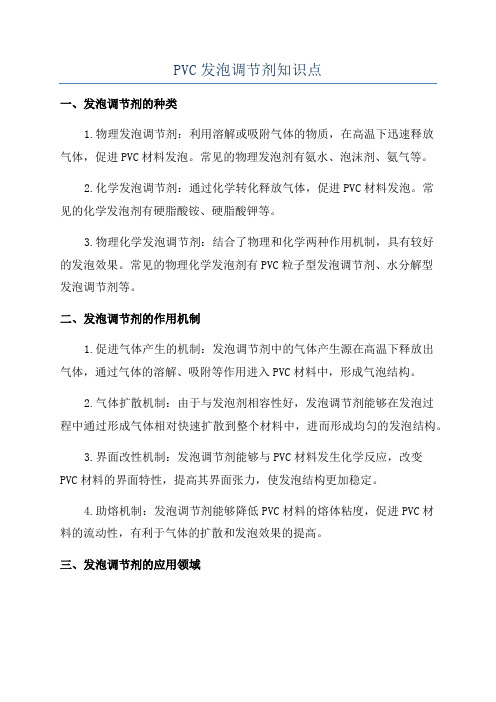

PVC发泡调节剂知识点一、发泡调节剂的种类1.物理发泡调节剂:利用溶解或吸附气体的物质,在高温下迅速释放气体,促进PVC材料发泡。

常见的物理发泡剂有氨水、泡沫剂、氨气等。

2.化学发泡调节剂:通过化学转化释放气体,促进PVC材料发泡。

常见的化学发泡剂有硬脂酸铵、硬脂酸钾等。

3.物理化学发泡调节剂:结合了物理和化学两种作用机制,具有较好的发泡效果。

常见的物理化学发泡剂有PVC粒子型发泡调节剂、水分解型发泡调节剂等。

二、发泡调节剂的作用机制1.促进气体产生的机制:发泡调节剂中的气体产生源在高温下释放出气体,通过气体的溶解、吸附等作用进入PVC材料中,形成气泡结构。

2.气体扩散机制:由于与发泡剂相容性好,发泡调节剂能够在发泡过程中通过形成气体相对快速扩散到整个材料中,进而形成均匀的发泡结构。

3.界面改性机制:发泡调节剂能够与PVC材料发生化学反应,改变PVC材料的界面特性,提高其界面张力,使发泡结构更加稳定。

4.助熔机制:发泡调节剂能够降低PVC材料的熔体粘度,促进PVC材料的流动性,有利于气体的扩散和发泡效果的提高。

三、发泡调节剂的应用领域1.建筑材料领域:PVC发泡调节剂广泛应用于建筑材料中,如制备PVC发泡板、管材、隔热材料等。

发泡调节剂能够提高建筑材料的绝热性能,减少能耗。

2.汽车内饰领域:PVC发泡调节剂在汽车内饰材料中的应用也十分广泛。

通过添加发泡调节剂,汽车内饰材料的密度降低,减轻了车内重量,提高了汽车的燃油经济性。

3.包装材料领域:PVC发泡调节剂还可以应用于包装材料中,如制备发泡包装箱、保温材料等。

通过发泡调节剂的添加,包装材料具有轻质、保温、吸震等特性。

4.电子电器领域:PVC发泡调节剂也可以在电子电器领域中应用,如制备绝缘材料、电线管等。

发泡调节剂能够提高电子电器材料的绝缘性能,保护电器设备的安全。

综上所述,PVC发泡调节剂在PVC材料的发泡过程中扮演着重要的角色。

正确选择和使用发泡调节剂能够提高PVC材料的发泡效果,使其在各个应用领域中发挥出更好的性能。

pvc发泡原理

PVC发泡是通过在聚氯乙烯(PVC)材料中加入发泡剂,通

过物理或化学方法使其发生膨胀,形成气孔结构的一种加工方法。

物理发泡方法是在PVC材料中添加具有较高挥发性的物质,

如氨水、丙烯酸丁酯等。

在加热的过程中,这些物质会从材料中逸出,形成气泡。

这种方式适用于发泡板等大块材料,可以通过控制加热温度和时间来控制气孔的形成和分布。

化学发泡方法是在PVC材料中添加发泡剂,如双(4-氯苯基)过氧化二异氰酸酯(DCP),或者吡咯烷酮(TAC)等化学物质。

在加热的过程中,发泡剂会分解产生气体,瞬间形成大量气泡,从而使PVC材料膨胀成泡沫状。

这种方式适用于薄膜、管材

等较细小的制品,可以通过调整发泡剂的种类和添加量来控制气孔的大小和密度。

无论是物理发泡还是化学发泡,都需要适当的加热来使PVC

材料发生膨胀。

通常,材料在发泡之前会经过预热,使其达到适宜的加热温度。

然后,在发泡过程中,会通过压力控制或模具设计来控制气孔的形成和分布,最终得到具有良好性能的PVC发泡制品。

PVC发泡制品具有轻质、隔热、吸音、阻燃等优良性能,广

泛应用于建筑、交通运输、家居用品等领域。

发泡原理的掌握对于制备高质量的PVC发泡制品具有重要意义。

pvc发泡调节剂的配方序号:1PVC发泡调节剂的配方在塑料加工行业中,聚氯乙烯(Polyvinyl Chloride,简称PVC)是一种常见的热塑性塑料。

发泡技术被广泛应用于PVC制品的生产中,以提高其轻质化、隔热性能、吸声性能等特性。

在PVC发泡过程中,发泡调节剂被使用来控制气孔的大小和分布,从而调节发泡制品的密度和强度。

本文将深入探讨PVC发泡调节剂的配方,以及对这一主题的观点和理解。

序号:2PVC发泡调节剂的基础概念在了解PVC发泡调节剂的配方之前,我们首先需要掌握一些基础概念。

PVC发泡调节剂是一种被加入到PVC复合材料中的物质,可以影响材料的发泡性能。

它可以控制气孔的分布、大小和数量,从而调节发泡材料的密度和物理性能。

根据发泡调节剂的性质和作用机制的不同,可以将其分为物理性发泡调节剂和化学性发泡调节剂。

序号:3物理性发泡调节剂的配方物理性发泡调节剂是通过物理方式影响PVC发泡过程的剂型。

常用的物理性发泡调节剂包括低沸点液体、物理性气体和发泡助剂。

在配方中,低沸点液体可以提供发泡形核剂的作用,促进气泡的形成;物理性气体则被用来提供气泡的膨胀力,常用的物理性气体包括氮气、二氧化碳等;发泡助剂则可以控制气孔的分布和密度。

根据制品的不同要求,可以通过调节这些物理性发泡调节剂的使用量和比例来获得理想的发泡效果。

序号:4化学性发泡调节剂的配方化学性发泡调节剂则是通过化学反应来实现PVC的发泡过程。

常见的化学性发泡调节剂包括有机发泡剂和无机发泡剂。

有机发泡剂在加热或引发剂作用下会分解产生气体,从而形成气孔;无机发泡剂则是通过热分解产生气体。

化学性发泡调节剂的配方需要考虑发泡温度、时间和加热速率等因素,以确保发泡过程的控制和稳定性。

序号:5观点和理解PVC发泡调节剂的配方是塑料发泡过程中的关键因素之一,它影响着发泡制品的质量和性能。

在配方设计中,需要根据制品的要求和使用环境来选择合适的发泡调节剂类型和使用比例。

・11・2003年第10卷第1期化工生产与技术Chemical Production and Technology PVC 压延革专用ADC 发泡剂的研制与工业应用曹润生(巨化集团技术中心,浙江衢州324004)摘要采用添加复合助剂的方法对常规ADC 进行化学改性。

考察了抑制剂在低温段(180~190℃)的抑制发泡效果和促进剂在高温段(200~230℃)的促进发泡效果;确定了在常规ADC 中加入2%~6%的草酸为抑制剂和加入适量促进剂的发泡剂配方,经筛选并实际生产应用,满足了PVC 压延人造革工艺的新需求。

该发泡剂克服了常规ADC 在180~190℃就部分发泡,而在200~230℃发泡倍率不高、泡孔质量不好的缺陷。

关键词PVC 压延革ADC 发泡剂改性抑制助剂促进助剂PVC 压延人造革是一种强度高、质地好的仿皮制品,广泛用于服装、鞋类、手套、箱包、沙发、证件、薄膜、居室装饰、车船装饰等行业。

随着人类对环保日益重视,以塑代木成为一种新的趋势,PVC 压延革新产品———夹层PVC 装饰微孔发泡板将取代胶合板,它具有轻巧、隔音、防水、耐腐蚀、美观、无需油漆并保留木材可刨可削可凿的特点;用压延法取代涂布法生产新型PVC 发泡墙纸[1];还有用压延法生产的建筑用PVC 改性闪光板、具有绒面效果的彩色图案PVC 装饰片材等。

压延革产品的快速发展,带来生产厂家之间竞争异常激烈,都在追求产品的高品质、低成本。

厂家在保证质量的前提下采用增加填充助剂的用量,使用价廉的增塑剂代用品等方法,这就使得PVC 树脂的塑化温度提高,再由于压延法工艺高剪切力作用,结果使压延的物料其实际温度超过180℃,使常规ADC 在这一温度范围就部分分解发泡,从而影响制品质量和生产。

为此压延革厂希望有一种压延革专用发泡剂,做到低温段(180~190℃)尽量少发泡或不发泡,而在高温段(200~230℃)要求快速、均匀、完全发泡,并要求发泡制品的泡孔细密匀称、回弹性能好。

PVC发泡调节剂知识点PVC发泡调节剂是一种可以控制聚氯乙烯(PVC)材料发泡过程的化学添加剂。

它可以调节PVC材料的结构和性能,使其适用于不同的应用领域,如建筑材料、汽车配件、电缆外包材料等。

以下是关于PVC发泡调节剂的一些知识点:1.PVC发泡调节剂的种类:常见的PVC发泡调节剂有有机发泡调节剂和无机发泡调节剂两类。

有机发泡调节剂主要是含有活性氢基团的化合物,如聚氧乙烯、聚醚二醇等。

无机发泡调节剂主要是金属盐类,如氯化铵、碳酸氢铵等。

2.PVC发泡调节剂的作用机理:PVC发泡调节剂可以通过以下机理调节PVC材料的发泡过程。

首先,发泡调节剂中的活性氢基团可以与PVC材料中的氯原子发生取代反应,并与PVC分子链形成化学键,从而改变PVC的结构。

其次,发泡调节剂可以在发泡过程中产生气体,如二氧化碳等,在PVC材料中形成气泡。

最后,发泡调节剂还可以调节PVC材料的熔体流动性和粘度,使其更容易进行挤出或注射成型等加工工艺。

3.PVC发泡调节剂的影响因素:PVC发泡调节剂的选择和使用会受到多种因素的影响。

首先,PVC材料的类型和配方会影响发泡调节剂的选择,不同的PVC材料需要使用不同种类和剂量的发泡调节剂。

其次,发泡温度和时间也会影响发泡调节剂的使用效果,通常情况下,较高的发泡温度和较长的发泡时间可以得到较大的泡孔和较高的发泡率。

最后,发泡调节剂的添加剂量也会对PVC材料的发泡性能产生影响,过多或过少的添加剂量都会导致发泡效果不佳。

4.PVC发泡调节剂的应用领域:PVC发泡调节剂广泛应用于建筑材料、汽车配件、电缆外包材料等领域。

在建筑材料中,PVC发泡调节剂可以用于制备PVC发泡板材、PVC发泡管道等产品,具有较好的保温、隔音、阻燃性能。

在汽车配件中,PVC发泡调节剂可以用于制备PVC发泡型材、车身隔音垫等产品,具有减震、降噪的效果。

在电缆外包材料中,PVC发泡调节剂可以用于制备PVC发泡胶皮线、PVC发泡绝缘材料等产品,具有较好的绝缘性能。

PVC人造革参考配方一、压延法PVC人造革(重量份)1、PVC 100 DOP 45DBP 20 碳酸钙10~20 Ba/Cd/Zn复合稳定剂 2.5注:耐寒要求时,可把DBP换成DOS。

2、PVC 100 DOP 60Ba/Cd 2~3 ED35月桂酸二丁基锡13、家具用高级人造革PVC 100 DNOP 50 DOZ 5 NBR 15 Ba/Cd 2 ED35着色剂适量4、家用地板革面层发炮层PVC 100 100DOP 18 30DBP 20 -M-50 12 10氯化石蜡 6 -Ba/Cd/Zn稳定剂 2.0 2.0硬脂酸钡 1.0 0.8硬脂酸锌0.4 -硬脂酸铝- 0.8硬脂酸0.2 0.8重钙5~10 40AC发泡剂- 5颜料- 适量5、用于底层、表面处理层或表面贴膜层的人造革PVC 100 硬脂酸铅0.8 DOP 35 硬脂酸锌0.2 DBP 35 轻钙20氯化石蜡 5 硬脂酸0.5硬脂酸钡 1 颜料适量二、刮涂法PVC人造革1、面层底(发泡)层PVC 100 (乳液) 100(悬浮)DOP 35 10DBP 25 30M-50 10 40氯化石蜡- 10Ba/Cd/Zn稳定剂2~3 -三碱式硫酸铅- 3硬脂酸钡- 1碳酸钙10 20~402、直接刮涂双面帐篷革PVC(糊树脂)100 DOP 60DOS 10 ED35氯化石蜡10 三碱式硫酸铅 1.5二碱式亚磷酸铅 1 Ba/Cd/Zn浆料2钛白粉 2 酞菁蓝0.1亚磷酸二苯酯0.8 紫外光吸收剂0.3抗静电剂0.5 双酚A0.53、间接涂刮人造革PVC(乳液)70 PVC(悬浮)30 DOP 48 DBP32DOS 5 M-5015轻钙15 三碱式硫酸铅3。

PVC人造革中发泡剂

发泡剂不但赋子PVC柔软革轻便、柔软的性能,而且使其在揉纹时易于产生纹路,增加真皮感。

AC(偶氮二甲酰胺)是人造革用的主要发泡剂,其发气量大,约为220cm3/g,分解产物中气体占36%,分解温度与PVC熔融塑化温度能较好地匹配,泡孔主要为闭孔结构,故在PVC发泡制品中广泛应用。

使用偶氮二异丁腈、硝基对苯二甲酰胺等发泡剂时,由于其分解温度较低,泡孔主要为开孔结构。

发泡剂的颗粒越小,发泡体的泡孔结构则越小越匀,而发泡体的密度和结构也与发泡剂的用量有关,使用AC发泡剂时用量2-4%较适宜,具体用量随对产品性能不同要求而异。

为提高AC分散性,可以将AC与DOP以一定比例混合研磨成浆后使用,从而提高产品泡孔均匀性和细密性。

此外,增塑溶胶的熔融粘度对泡孔的结构也有很大的影响。

熔融粘度高,发泡剂分解的气体能被固定形成均匀的小孔,熔融枯度低会使发泡翩分解的气体大量逸出,形成穿孔和开孔,导致泡孔结构不均。

因此,在增塑溶胶达到高熔融粘度状态时,发泡剂开始分解发泡则是制造泡沫人造革的最佳工艺条件。

使用聚醋型增塑剂、加入AC发泡剂的活化剂(有机锌化物)和共聚物可起到增加增塑溶胶熔融粘度,降低发泡剂分解温度,稳定泡孔结构的作用。

PVC热稳定剂在发泡革生产过程,不仅能捕获逸出的HCl, 又是降低AC发泡剂的分解温度的活化剂,若无活化剂,纯AC发泡剂的分解温度为195~210;但如有活化剂,AC发泡剂的分解温度为160~180,各种热稳定剂如锌盐、铅盐、镉盐都可以作为AC发抱剂的活化剂,并把发泡剂的分解温度降低到适宜的加工温度范围,其中铅盐对AC的活化作用最强,不同牌号的复合稳定剂对AC发泡剂的活化作用也不尽相同,因此,应通过稳定剂的组合和用量来调节AC发抱剂的分解温度。