滚齿机传动设计与滚刀调整讲解

- 格式:docx

- 大小:624.53 KB

- 文档页数:33

滚齿机的数控编程与调试滚齿机是一种用于加工齿轮的机床,它具有高度自动化和精度高的特点,广泛应用于汽车、航空、航天等行业。

为了实现滚齿机的自动化加工,数控编程与调试是必不可少的环节。

本文将介绍滚齿机的数控编程与调试过程,并提供一些实用的技巧与经验。

一、数控编程的基本原理和步骤1. 数控编程原理数控编程是将加工过程中的运动轨迹、切削参数等信息转化为机床可以识别的指令,使机床按照指令进行加工的过程。

滚齿机数控编程的基本原理是基于齿轮的几何特征和切削理论,根据加工要求和滚齿机的功能特点,通过预先编写一系列指令,实现齿轮的精确加工。

2. 数控编程步骤(1)确定齿轮的尺寸和加工要求,包括模数、压力角、齿数等等。

(2)绘制齿轮的几何图形,计算出齿轮的几何参数,如齿顶圆直径、齿根圆直径、齿宽等。

(3)根据齿轮的几何参数,结合滚齿机的功能特点,编写数控程序并生成相应的G代码。

(4)将编写好的数控程序输入到滚齿机的数控系统中,进行调试和验证。

(5)根据加工过程中的实际效果对数控程序进行调整和优化,以获得更好的加工结果。

二、滚齿机数控编程的技巧和经验1. 合理选择滚齿机数控系统不同的滚齿机数控系统有不同的功能和性能,选择适合自己的滚齿机数控系统是提高编程效率和加工精度的关键。

在选择数控系统时,应考虑到滚齿机的加工要求、工作精度、稳定性等因素,并结合自身的实际情况做出决策。

2. 熟悉滚齿加工的基本原理和常见问题滚齿加工是滚齿机的核心任务,熟悉滚齿加工的基本原理和常见问题可以帮助我们更好地进行数控编程和调试。

例如,了解齿轮的齿形误差对加工的影响,了解滚齿刀具的选择和使用方法等等,都是提高编程和调试效果的重要因素。

3. 注意编写数控程序的细节在编写数控程序时,应注意以下细节:(1)合理调整刀具的进给速度和转速,避免过高或过低造成的加工质量问题。

(2)合理安排刀具的路径和切削方式,避免冲撞和切削过程中的问题。

(3)考虑到加工后的余量和切削力的影响,进行合适的切削参数的选择和调整。

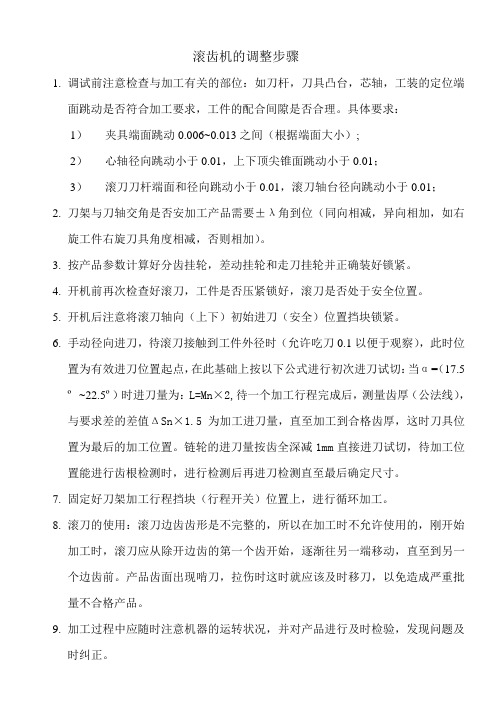

滚齿机的调整步骤1.调试前注意检查与加工有关的部位:如刀杆,刀具凸台,芯轴,工装的定位端面跳动是否符合加工要求,工件的配合间隙是否合理。

具体要求:1)夹具端面跳动0.006~0.013之间(根据端面大小);2)心轴径向跳动小于0.01,上下顶尖锥面跳动小于0.01;3)滚刀刀杆端面和径向跳动小于0.01,滚刀轴台径向跳动小于0.01;2.刀架与刀轴交角是否安加工产品需要±λ角到位(同向相减,异向相加,如右旋工件右旋刀具角度相减,否则相加)。

3.按产品参数计算好分齿挂轮,差动挂轮和走刀挂轮并正确装好锁紧。

4.开机前再次检查好滚刀,工件是否压紧锁好,滚刀是否处于安全位置。

5.开机后注意将滚刀轴向(上下)初始进刀(安全)位置挡块锁紧。

6.手动径向进刀,待滚刀接触到工件外径时(允许吃刀0.1以便于观察),此时位置为有效进刀位置起点,在此基础上按以下公式进行初次进刀试切:当α=(17.5º~22.5º)时进刀量为:L=Mn×2,待一个加工行程完成后,测量齿厚(公法线),与要求差的差值ΔSn×1.5为加工进刀量,直至加工到合格齿厚,这时刀具位置为最后的加工位置。

链轮的进刀量按齿全深减1mm直接进刀试切,待加工位置能进行齿根检测时,进行检测后再进刀检测直至最后确定尺寸。

7.固定好刀架加工行程挡块(行程开关)位置上,进行循环加工。

8.滚刀的使用:滚刀边齿齿形是不完整的,所以在加工时不允许使用的,刚开始加工时,滚刀应从除开边齿的第一个齿开始,逐渐往另一端移动,直至到另一个边齿前。

产品齿面出现啃刀,拉伤时这时就应该及时移刀,以免造成严重批量不合格产品。

9.加工过程中应随时注意机器的运转状况,并对产品进行及时检验,发现问题及时纠正。

滚刀的安装调试(1) 滚刀刀杆的安装滚刀安装时,要检查刀杆与滚刀的配合,以用手能将滚刀推入刀杆为准。

间隙太大会引起滚刀的径向圆跳动。

安装时,应将刀杆与锥度部分擦干净,装入机床主轴孔内并紧固。

不准锤击滚刀,以免刀杆弯曲。

滚刀安装好后,要在滚刀的两端凸台处检查滚刀的径向和轴向圆跳动误差,滚刀芯轴和滚刀的安装要求如下表可调整主轴轴向间隙。

安装刀垫及刀杆支架外轴瓦座时,为了减少安装滚刀的误差,垫圈数目越少越好,擦得越干净越好,垫圈端面不应有划痕,紧固螺母的端面及垫圈均应磨制而成。

刀杆支架装入时配合间隙要适宜。

过紧将导致轴瓦发热磨损,甚至研死;过松将在滚切过程中产生振动,影响工件质量。

(2) 滚刀刀架安装角的确定滚刀安装的正确性直接影响加工齿轮的精度。

安装时,应将滚刀孔和端面、间隔环的端面、主轴锥孔及滚刀芯轴的赃物、毛刺等清除干净。

否则,滚刀芯轴装入主轴锥孔后,会发生偏斜,甚至会拉伤主轴锥孔和滚刀芯轴。

滚刀安装角即滚刀轴心线与水平位置的夹角,齿轮滚刀安装角按下式计算 θ=β+γ式中:θ为滚刀安装角度,β为齿轮的螺旋角,γ为滚刀螺纹导程角。

γ与β旋向一致时取“-”号,即θ=β-γ;γ与β旋向相反时取“+号,即θ=β+γ;特殊情况 β<γ,θ=γ-β。

滚切直齿圆柱齿轮时,刀架也要扳转一个角度θ=γ,即顺时针扳转刀具的导程角γ。

因左旋滚刀很少用,有就是逆时针方向扳转。

(也就是滚刀基本都是右旋滚刀)(学习总结:由上面说的滚切直齿圆柱齿轮时θ=γ,而γ为滚刀螺纹导程角。

如果滚刀的螺纹导程角是固定的话,在滚直齿圆柱齿轮时,安装滚刀架时候就是一个固定角度了)直 齿 轮左旋齿轮右旋齿轮右旋齿轮(3) 滚刀角度的调整首先松开刀架的锁紧螺母,然后手摇刀架转角度的方头手柄,通过蜗轮、蜗杆带动刀架旋转,按所需安装角调整完刀架角度后,应将松开的锁紧螺母紧固好。

滚刀刀架转角调整误差对滚切6级、7级、8级、9级齿轮分别允许为3'、5'、10'、15'。

滚齿机的齿距修正与矫正方法滚齿机是一种常用于制造齿轮的机械设备,它通过滚压工艺将齿轮材料塑性变形,逐渐形成齿轮齿形。

然而,由于加工误差、材料变形等原因,滚齿机在生产过程中可能会出现齿距不准确的问题。

本文将介绍滚齿机齿距修正与矫正的方法。

一、齿距修正原理在滚齿机加工过程中,通过选择适当的滚刀和滚轮尺寸,可以控制齿距误差。

若齿距过大,则滚刀尺寸应增加;反之,若齿距过小,则滚刀尺寸应减小。

因此,齿距修正的原理是通过调整滚刀尺寸,来达到齿距误差修正的目的。

二、齿距修正方法1. 调整滚刀尺寸根据齿距误差情况,可以采用不同方法调整滚刀尺寸。

首先,通过加大或减小滚刀的外观尺寸,可以实现齿距的微调。

另外,还可以通过调整滚刀的芯肉尺寸,来改变齿距。

通过这些方法的组合应用,可以有效修正齿距误差。

2. 更换滚刀如果齿距误差较大,仅通过调整滚刀尺寸不能满足要求时,可以考虑更换滚刀。

新的滚刀可能具有更精确的尺寸,能够提供更好的齿距修正效果。

3. 精确计算齿距误差为了更好地进行齿距修正,需要精确计算齿距误差。

通过使用精密测量仪器,可以测量出实际齿距与设计要求齿距之间的差距。

然后,根据差距计算出所需的滚刀尺寸调整量,以进行齿距修正。

三、齿距矫正方法除了齿距修正外,有时还需要进行齿距矫正。

齿距矫正主要针对齿距不规则、齿距波动等问题。

1. 滚刀刀尖矫正滚刀刀尖的不规则磨损会导致齿距波动。

为了解决这一问题,可以进行滚刀刀尖的矫正。

具体方法是使用磨削工具对滚刀刀尖进行修整,保持其平整度和垂直度,确保滚齿机的制造精度。

2. 滚刀刃磨矫正滚刀刃的磨损会导致齿距不规则,特别是在滚刀刃边缘的磨损发生时,齿距波动更加明显。

为了矫正齿距,可以进行滚刀刃的磨削。

通过使用专门的磨削工具,可以恢复滚刀刃的尺寸和形状,以达到齿距的矫正效果。

3. 齿轮矫正有时,齿距不准确是由于齿轮本身的制造问题引起的。

在这种情况下,需要对齿轮进行矫正。

具体方法是使用特殊的矫正夹具和砂轮,对齿轮进行局部磨削。

滚齿机的齿量修正与矫正方法滚齿机是一种用于制造齿轮的重要工具,它通过将齿轮基体与齿轮轮廓滚刃接触,并通过滚切的方法完成齿轮齿面的加工。

在滚齿机的操作过程中,由于机器精度、材料特性等因素的影响,可能会出现齿量偏差或者齿形问题。

为了保证齿轮的质量和性能,需要对滚齿机的齿量进行修正与矫正。

齿量修正是指对齿形中的齿量进行微调,以使其满足设计要求。

齿量修正可以通过以下几种方法进行:1. 齿量修正切削:这是一种常用的方法,通过对齿轮齿面进行切削来改变齿量。

在滚齿机上,可以使用特殊的修形刀具进行齿量修正切削,以达到设计要求。

2. 齿量修正打磨:这是另一种常用的方法,通过对齿轮齿面进行打磨来改变齿量。

可以使用砂轮或其他合适的磨削工具进行修正打磨,以达到设计要求。

无论是齿量修正切削还是齿量修正打磨,都需要根据实际情况和具体要求进行操作。

在进行修正时,需要注意以下几点:1. 充分了解齿量修正的要求:在进行齿量修正之前,需要明确齿量的目标值和允许范围。

只有明确了要求,才能有针对性地进行修正。

2. 选择合适的修正方法:齿量修正可以采取不同的方法,根据具体情况选择适合的修正方法。

例如,对于齿量较大的情况,可以使用切削来进行修正;对于齿量较小的情况,可以使用打磨来进行修正。

3. 控制修正量和修正位置:修正齿量时需要控制修正量和修正位置,避免过度修正或修正不足。

修正量过大或位置偏差都可能导致齿轮质量下降,因此需要谨慎操作。

除了齿量修正之外,滚齿机还需要进行齿量矫正。

齿量矫正是指在齿轮制造过程中发现齿量偏差或齿形问题时进行的一种矫正处理。

齿量矫正可以通过以下几种方法进行:1. 加工补偿:在加工齿轮时,可以在一定程度上通过加工补偿来矫正齿量。

例如,可以使用特殊成形刀具进行加工,通过切削加工来矫正齿量偏差。

2. 热处理矫正:在制造齿轮的过程中,可以通过热处理来改变齿轮的性能和形状。

通过控制热处理的温度和时间,可以矫正一定程度的齿量偏差。

滚齿机传动设计与滚刀调整摘要齿轮是现代机械传动中的重要组成部分。

从国防机械到民用机械,从重工业机械到轻工业机械,无不广泛的采用齿轮传动。

随着汽车、机械、航天等工业领域的高速发展,对齿轮的需求量日益增加,对齿轮加工的效率、质量及加工成本的要求愈来愈高,滚齿机是齿轮加工机床中的一种,由于滚齿机既适合高效率的齿形粗加工,又适合中等精度齿轮的精加工,因此受到广泛的应用。

为此,本文对普通滚齿机的设计进行了研究。

为了实现对滚齿机的改进,提高齿轮加工的质量,本课题完成了对传统滚齿机Y3150E的部分设计绘制。

本文首先简单介绍了滚齿机的主要结构工作原理和发展趋势。

接着详细论述了滚齿机主要传动系统的设计方法,对传动轴进行强度设计和强度校核,对传动齿轮的接触强度、弯曲强度进行设计和强度校核。

最后给出滚削齿轮时需要调整机床的各个环节。

本文对从事滚齿机的设计和改造相关人员具有一定的参考价值,还可供从事齿轮加工的企业员工参考, 从而完成高效率、高质量齿轮的加工。

关键词:滚齿机,传动设计,滚齿机调整,滚刀调整Gear hobbling machine design and hob adjustmentABSTRACTModern mechanical transmission gear is an important component. From mechanical to civil defense machinery, from heavy machinery to light machinery, are all widely used gear. With the auto, machinery, aerospace and other industrial areas of rapid development, increasing demand on the gear, gear processing efficiency, quality and processing costs are rising ever higher, gear hobbling machine is a machine tool in as hobbling machine for high efficiency both roughing tooth, but also for middle-precision gear finishing, so by the wide range of applications. To this end, the paper design of the ordinary hobbling machine was studied ?In order to realize improvements in gear hobbling machine, gear cutting to improve the quality, the subject completed a traditional part of the design drawing Y3150E hobbling machine. First, this article introduces the working principle of the main structure hobbling and development. Then discusses in detail the main drive gear hobbling machine design method, the strength of the transmission shaft design and strength check of gear contact strength, bending strength design and strength check. Finally, gear hobbling machine when the need to adjust the various links In this paper, the design and renovation in hobbling related personnel have some value, but also for employees engaged in information processing gear, thus completing the high efficiency, high-quality gears.KEY WORDS: Hobbling machine, Transmission design, Hobbling machine adjustments, Hob adjustment目录前言 1第1章滚齿机概述 21.1滚齿机工作原理及滚齿机分类 21.1.1滚齿机工作原理 21.1.2滚齿机特点 31.1.3滚齿机分类 31.2滚齿机的发展趋势 5第2章滚齿机传动设计72.1滚齿机主传动72.2传动系统的设计82.2.1设计分析82.3 齿轮的设计92.3.1齿轮传动的设计与强度校核92.3.2低速级大小齿轮的设计: 112.4传动轴及轴承的设计与校核122.4.1从动轴和轴承的设计与校核12第3章滚齿机滚刀的调整 173.1 Y3150E滚齿机滚刀调整参数173.1.1滚刀的安装与角度调整173.1.2滚刀主轴转速的选择及调整183.1.3轴向进给量的调整193.1.4径向进给滚切蜗轮时机床的调整 203.1.5刀架工作行程挡块位置的调整213.1.6滚刀精加工的调整213.1.7无差动滚削的调整参数223.1.8齿数大于100的质数及整倍数齿轮的调整24结论26谢辞27参考文献28外文资料翻译29The gear processing 29齿轮的加工31前言齿轮是机械产品的重要基础零件,它以其恒功率输出、承载能力大、传动效率高等优点而被广泛应用于机床、汽车、摩托车、农机、建筑机械、工程机械、航空、兵器、工具等领域,其质量、性能、寿命直接影响到各类机械的总成质量。

滚齿机的运动分析及滚刀安装角调整方法口诀的应用80工具技术滚齿机的运动分析及滚刀安装角调整方法口诀的应用邓生明罗魁元湖南大学衡阳分校在齿轮加工中,工艺人员及操作者除了掌握必要的齿轮参数的理论计算和刀具知识外,还应正确判别滚齿机各传动链的运动方向以及滚刀安装角D的调整方向,才能操作好滚齿机,加工出所需的齿轮。

以使用频率较多的Y3150E滚齿机为例,在加工斜齿轮时,滚刀架上的滚刀相对于工作台上的工件运动,这时需对四条传动链的运动方向进行分析,滚刀主运动传动链B12工作台上工件的附加运动传动链B22,以及滚刀相对于工件的轴向进给运动传动链A21[1]式中 T分)))滚刀刀齿沿轴向的分速度T滚)))滚刀刀齿在B11旋转时的切向线速度X)))滚刀的螺旋升角从俯视图上看工件,工件要按啮合原理进行分度运动,就必须有一个逆时针旋转与之配合的切向速度Tc分=T分=T滚tanX(见图1a);而当滚刀是左旋时,分布在左螺旋线刀齿有一个依次从左端向右端的分速度,因此工件必须是顺时针旋转的分度运动。

为了帮助记忆,我们用/右逆左顺0四个字来表示,即采用右旋滚刀,工件的范成链B12逆时针转动;用左旋滚刀时,工件的范成链B12顺时针转动。

(2)/右逆左顺0在附加运动传动链B22上的分析应用由于工件为斜齿轮,工作台上的工件除了必须完成B12范成运动外,还有一个绕自身轴线转动的附加运动传动链B22,以完成自身齿纹斜线的需要,见图2。

在四条传动链的运动方向中,主传动链B11始终不变,轴向进给运动传动链A12一般采用从工件上平面进行逆向铣滚齿的方法最多,故A21的方向一般也是不变的;对于范成运动传动链B12的运动方向以及附加运动传动链B22的运动方向需根据具体参加滚切的滚刀和工件的螺旋方向来决定,这里应用/右逆左顺0的口诀来分析其运动方向。

(1)/右逆左顺0在范成运动传动链B12上的分析应用范成运动B12是滚切齿轮的分度运动(即啮合运动),其运动B12的转动方向由滚刀的螺旋方向决定,见图1。

滚齿机的传动设计与滚刀调整摘要齿轮是现代机械传动中的重要组成部分。

从国防机械到民用机械,从重工业机械到轻工业机械,无不广泛的采用齿轮传动。

随着汽车、机械、航天等工业领域的高速发展,对齿轮的需求量日益增加,对齿轮加工的效率、质量及加工成本的要求愈来愈高,滚齿机是齿轮加工机床中的一种,由于滚齿机既适合高效率的齿形粗加工,又适合中等精度齿轮的精加工,因此受到广泛的应用。

为此,本文对普通滚齿机的设计进行了研究。

为了实现对滚齿机的改进,提高齿轮加工的质量,本课题完成了对传统滚齿机丫3150E的部分设计绘制。

本文首先简单介绍了滚齿机的主要结构工作原理和发展趋势。

接着详细论述了滚齿机主要传动系统的设计方法,对传动轴进行强度设计和强度校核,对传动齿轮的接触强度、弯曲强度进行设计和强度校核。

最后给出滚削齿轮时需要调整机床的各个环节。

本文对从事滚齿机的设计和改造相关人员具有一定的参考价值,还可供从事齿轮加工的企业员工参考,从而完成高效率、高质量齿轮的加工。

关键词:滚齿机,传动设计,滚齿机调整,滚刀调整、八、亠丄刖言 (1)第1章滚齿机概述 (2)1.1滚齿机工作原理及滚齿机分类 (2)1.1.1滚齿机工作原理 (2)1.1.2滚齿机特点 (3)1.1.3滚齿机分类 (3)1.2滚齿机的发展趋势 (5)第2章滚齿机传动设计 (7)2.1滚齿机主传动 (7)2.2传动系统的设计 (8)2.2.1设计分析 (8)2.3齿轮的设计 (9)2.3.1齿轮传动的设计与强度校核 (9)2.3.2低速级大小齿轮的设计: (11)2.4传动轴及轴承的设计与校核 (12)2.4.1从动轴和轴承的设计与校核 (12)第3章滚齿机滚刀的调整 (17)3.1 Y 3150E滚齿机滚刀调整参数 (17)3.1.1滚刀的安装与角度调整 (17)3.1.2滚刀主轴转速的选择及调整 (18)3.1.3轴向进给量的调整 (19)3.1.4径向进给滚切蜗轮时机床的调整 (20)3.1.5刀架工作行程挡块位置的调整 (21)3.1.6滚刀精加工的调整 (21)3.1.7无差动滚削的调整参数 (22)3.1.8齿数大于100的质数及整倍数齿轮的调整 (24)结论 (26)错误!未定义书签The gear process ing齿轮的加工 ...... 错误!未定义书签。

(29)谢辞..................................... 错误!未定义书签参考文献 (28)外文资料翻译齿轮是机械产品的重要基础零件,它以其恒功率输出、承载能力大、传动效率高等优点而被广泛应用于机床、汽车、摩托车、农机、建筑机械、工程机械、航空、兵器、工具等领域,其质量、性能、寿命直接影响到各类机械的总成质量。

目前的世界工业形势,不仅使我国滚齿机在数量上急剧增加,而且刺激了滚齿机床向高效及全数控的方向发展,尽可能地减少机床的调整时间,降低工人的劳动强度。

滚齿机是一个调整较复杂的一种机床。

主要涉及到主运动调整、轴向进给运动调整、差动运动调整等,不仅需要计算调整量,而且需要计算调整的方向(或是否需搭反向轮)及判断调整手柄的位置,需要精通滚齿机的专业技术人员才能完成,在计算机应用已普及的今天,利用滚齿机调整参数计算系统,来辅助工厂正在生产的普通滚齿机(含一、二、三轴简易数控滚齿机)的调整,并作为机床附件随机床提供给用户,具有非常现实的应用价值,可以大大降低调整参数计算的技术难度,提高差动挂轮计算的精确度。

必将受到广大滚齿机用户的欢迎。

本文对普通滚齿机设计进行分析,主要进行以下几个方面的研究工作①分析本论文选题背景,分析滚齿机的使用现状及发展趋势,为论文研究指明方向。

②对丫3150E滚齿机的结构和传动原理进行分析,结合滚齿原理,说明了滚齿机在滚削不同齿轮时需要调整的各个环节。

③对滚齿机传动系统进行总体设计。

第1早滚齿机概述1.1滚齿机工作原理及滚齿机分类1.1.1滚齿机工作原理传动比换宜器符号图1-1滚切直齿圆柱齿轮的加工原理图普通滚齿机加工原理可用图 1-1表示。

根据展成法加工原理,滚刀转一转,工件必须严格地转 K/Z 转。

其中Z 为被加工齿轮的齿数, k 为滚刀的头数。

从图2.3中可以看出,必须保证B 1和B 2之间的严格传动比关系, 这条传动链简称滚齿的内链。

在图中该内链的传动路线为 :B 1-4-5-i x -6-7- B 2 (工件)。

而形成直线导线的运动则是滚刀架沿工件轴线方向的垂直进给 运动,即:工件-7-8- i s - 9-10-刀架升降丝杆-刀架。

此外滚刀的旋转及调速由 主传动链电机-1-2- i v -3-4- B 1,提供。

因而要进行加工圆柱齿轮所需传动链 至少有三个链,即一个展成运动内链,两个执行简单运动的外链。

数控滚齿机的加工原理如图 1-2所示,其内链B 1与B 2传动比关系仍然电机 €——直线运动“FT——旋转运动©遵循展成法加工原理,但其严格的传动比关系不是通过调整机械传动比来 实现的,而是通过数控系统的“电子齿轮箱”来保证,从而实现滚齿展 成运动。

“ A ”“ B i ” “ B 2 ”运动分别用单独的伺服电机进行控制,由数控系统进行计算控制来实现滚齿展成加工。

图1-2数控滚齿机的加工原理图1.1.2滚齿机特点(1) 适用于成批,小批及单件生产圆柱斜齿轮和蜗轮,尚可滚切一定参数范围的花健轴•(2) 调整方便,具有自动停车机构(3) 具有可靠的安全装置以及自动润滑系统一直线运动旋转运动1.1.3滚齿机分类图b立式滚齿机(立柱图a立式滚齿机(工作台移动)移动)图c卧式滚齿机图1-3滚齿机的分类滚齿机按布局分为立式和卧式两类。

大中型滚齿机多为立式(图1-3a[立式滚齿机(工作台移动)]、图1-3b[立式滚齿机(立柱移动)),小型滚齿机和专用于加工长的轴齿轮的滚齿机皆为卧式(图1-3c [卧式滚齿机])。

立式滚齿机又分为工作台移动和立柱移动两种。

立式滚齿机工作时,滚刀装在滚刀主轴上,由主电动机驱动作旋转运动,刀架可沿立柱导轧垂直移动,还可绕水平轴线调整一个角度。

工件装在工作台上,由分度蜗轮副带动旋转,与滚刀的运动一起构成展成运动(见齿轮加工)。

滚切斜齿时,差动机构使工件作相应的附加转动。

工作台(或立柱)可沿床身导轧移动,以适应不同工件直径和作径向进给。

有的滚齿机的刀架还可沿滚刀轴线方向移动,以便用切向进给法加工蜗轮。

大型滚齿机还设有单齿分度机构、指形铣刀刀架和加工人字齿轮的差动换向机构等。

20世纪60年代以后出现的高效滚齿机,主要采用硬质合金滚刀作高速和大进给量滚齿,滚刀主轴常采用液体静压轴承,能自动处理油雾和排屑。

这种滚齿机适用于齿轮的大量生产。

大型高精度滚齿机主要用来加工对运动平稳性和使用寿命要求很高的齿轮,如汽轮机和船舶推进装置等的大型高精度高速齿轮副。

一般是立式和卧式配套发展。

这种滚齿机除要求严格制造和精细装配调整外,有些还在滚刀主轴和工作台上设置运动误差检测装置,并自动反馈补偿误差,以提高精度。

为避免这种滚齿机受内、外热源的影响,应严格控制液压和冷却系统的温度,还必须安装在恒温厂房内的坚固地基上,并设置防振隔离沟。

小型滚齿机用于加工仪表齿轮。

手表齿轮滚齿机普遍使用硬质合金滚刀加工钟表摆线齿轮,循环节拍快,对机床可靠性要求高,每台机床都配备自动上下料装置进行单机自动加工。

1.2滚齿机的发展趋势滚齿是国内外应用最广的切齿方法,一些国家滚齿机的拥有量约占所有齿轮机床总量的45% - 50 %。

为适应齿轮加工行业对制造精度、生产效率、提高质量及清洁生产的要求,滚齿机及滚齿加工技术出现了以下几个发展趋势:①全数控化所谓的全数控化,指不仅齿轮加工机床的各轴进给运动是数控的,而月•机床的展成运动和差动运动也是数控的,即机床的各运动轴进行CXC控制及轴间实现联动。

②零传动技术的应用“零传动”即直接驱动,由电机直接驱动刀具、回转工作台的回转及直线进给系统,完全取消所有机械传动环节,实现动力源对机床工作部件的直接传动传动链的长度为“零”。

此外,零传动方案还可极大地简化机床的机械结构,提高机床的动静刚度,也有利于实现可重构机床的设计和制造。

③高速、高精度滚齿机的高速化,主要是指机床拥有高的刀具主轴转速和高的工作台转速。

它们是影响切削效率的主要指标。

提高加工精度的途径可分为两大类,一是提高机床本身的精度,二是通过误差补偿来减少加工误差。

由于采用了高精度、具有预加负荷的高刚性直线异轨、滚珠丝杠、滚动轴承、电主轴、大扭矩同步力矩伺服电动机,使齿轮加工机床在高速加工的条件下精度得到保证并有所提高。

④环保化众所周知,金属切削中的切削液具有冷却、润滑和排屑等作用,可获得良好的加工质量并提高刀具耐用度和生产率。

为此,通常将加工区用保护罩封闭起来,安装上油雾分离器,使排出的只是不含油的雾,而切削油则重新流回机床内循环利用。

但这并不能从根木上解决环保问题。

因此,不使用切削液的干切削就成为改善生态环境,降低生产成本的有效措施,也是实现清洁化生产的一条重要途径。

⑤复合化齿轮机床(特别是大型齿轮机床)有集多种工艺于一体的趋势。

数控高速滚齿机总体布局及尾座部件设计丝控高速滚齿机,能在一次安装中加工不同模数、不同齿数、不同螺旋角及不同螺旋方向的双联齿轮及单分度铣槽,并可配备自动对齿机构、去除齿轮端面毛刺及工件自动上下料装置,在该系列机床上还可进行硬齿面滚齿。

⑥网络化数控系统的通讯联网功能不断加强。

开放式的CNC系统已成为数控行业不可抵挡的趋势,开放性的CNC系统可以方便地进入各级通用网络,从而可以柔性地实现DNC、FMS、CI MS和FA (自动化工厂)。

⑦智能化由于计算机技术及数控技术的发展智能技术也逐渐用于高性能数控齿轮机床中,具体表现在:A. 完成加工质量与加工过程智能控制。

根据对工件在线检测的结果和实时采集的机床状态,预测工件的加工质量,并及时调整加工过程的工艺参数,以保证机床的加工精度。

B. 智能诊断。

故障诊断的智能化表现在两方而:一方面是机床会对曾经产生的故障作记录,当下次碰到该故障时,它会首先提示可能的原因;另一方面,现场信息经过压缩,存贮在机床的“黑匣子”中,一旦机床发生的故障超出其自身的诊断能力,就可以通过In ternet 从网上专家系统获得支持,进行交互式的远程协同诊断。

第2章滚齿机传动设计丫3150E机床系普通精度滚齿机,YM3150E机床系精密滚齿机,适用于成批、小批及单件加工圆柱齿轮和蜗轮,根据用户需要,订购有特殊部件切向刀架时,可用切向进给滚切多头蜗轮。

本论文将着重介绍一种普通Y3150E滚齿机的结构实例来研究滚齿机传动系统的设计。

2.1滚齿机主传动通过丫3150E 滚齿机传动系统图结构剖析和实际应用分析,对滚齿机的2S□344>4l.lkW ri UtK/fflit图2-1 Y3150E 传动系统图刀架滑板以及传动系统进行结构和传动设计; 由上图可以看出滚齿机是有多个减速箱来组成,每个减速箱靠各级齿轮传动来传递转矩,考虑到滚齿机结 构和传动系统复杂,本文不再一一进行设计,只是针对丫3150E 滚齿机进行了局部的传动系统设计,并应用第三强度理论对传动轴进行强度设计和强度校 核,对传动齿轮的接触强度、弯曲强度进行设计和强度校核2.2传动系统的设计2.2.1设计分析本论文是对 丫3150E 滚齿机的传动系统局部设计,其设计为底座部位 的传动设计,传动如图 2-2所示,这里只简要对I 轴进行设计、齿轮设计 和轴承设计校验。