UG叶轮建模过程

- 格式:doc

- 大小:783.00 KB

- 文档页数:4

UG 软件及其二次开发在叶轮机械叶片模型生产中的应用adminUG 软件及其二次开发在叶轮机械叶片模型生产中的应用周红梅苏莫明/ 西北工业大学摘要:采用UG软件的二次开发工具UG/OPEN GRIP和UG/OPEN A PI开发了两种根据给定的叶轮机械叶片数据绘制出三维叶片模型片体的程序及实现可视化。

并在UG的建模环境中进行了三维叶片片体的缝合、修改和实体渲染以及对叶片的光滑度、曲率、强度、型面点数等的分析。

提高了叶片模型的精确程度,从而提高了实际的生产效率。

关键词:UG 软件叶轮叶片模型中图分类号:TP311.56 文献标识码: B文章编号:1006-8155(2007)02-0039-05App li cation of Impeller machine UG and Its Secondary E xploitation for Production of Blade Mo del in Turbo-machineAbstract: UG and its secondary exploitation tools UG/OPEN GRIP and UG/OPEN A PI w ere used to d evelop programs for draw ing of three-dimensional blade model s li p on the basis of impeller machine blade data and achieve visua li zation. In the mode li ng environment of UG, sew ed 、modified and e ntity romanced of 3D blade body w ere carried out. The s moothness 、the curvanture 、the strength and the number points on model face of blade w ere analyzed. The definition of blade model w as impr oved, and so the actual w orking ef ficiency w as raised.Key w ords : UG softw are Impeller Blade model0 引言叶轮机械广泛地应用于各工业部门,而叶轮机械中最重要的构件就是叶片,设计出性能优良的叶片,才能保证叶轮机械高效率工作。

ug加工叶轮编程步骤

编程UG加工叶轮的步骤可以分为以下几个步骤:

1. 创建叶轮模型:通过使用CAD软件(如SolidWorks、Creo 等),创建叶轮的三维模型,并导入到UG软件中。

2. 导入叶轮模型:在UG软件中,使用“导入”命令将叶轮模型

导入到当前工作空间中。

3. 设置加工工艺:选择“制造”工具栏下的“工艺”选项卡,设置

加工工艺参数,如切削工具、切削速度、进给速度等。

4. 确定加工路径:选择“制造”工具栏下的“路径”选项卡,根据

叶轮的形状和加工要求,确定切削路径。

可以使用多种类型的切削路径,如平面铣削、轮廓铣削、等距铣削等。

5. 创建机床仿真:选择“制造”工具栏下的“机床仿真”选项卡,

创建机床仿真模型,以模拟实际加工过程。

这样可以在加工前进行虚拟的碰撞检测,确保加工过程中没有干涉。

6. 生成加工代码:选择“制造”工具栏下的“NC”的选项卡,选

择加工路径,并生成加工代码。

可以将代码发送到数控机床进行实际加工,或保存为NC文件备用。

7. 机床调试和加工:将生成的加工代码加载到数控机床的控制系统中,进行机床的调试和加工。

根据实际情况调整切削参数,确保加工质量。

8. 检查与验证:加工完成后,使用测量仪器进行尺寸检查,验证工件的几何精度是否满足要求。

以上为UG加工叶轮的一般步骤,具体的操作和参数设置可能会因叶轮形状和加工要求的不同而有所变化。

基于UG三元整体叶轮曲面造型的研究1 绪论1.1 论文背景一些复杂的物体表面,如汽车车身、飞机机身、汽轮机叶片、模具型面等呈流线型自由曲面。

所谓自由曲面是指不能用基本立体要素(棱柱、棱锥、球、一般回转体、有界平面等)描述的呈自然形状的曲面,必须根据空间自由曲线和自由曲面的理论进行计算。

自由曲面形状复杂,不能用简单的曲面数学模型来表示,许多年来人们不断的探索方便、灵活、实用的自由曲面的造型方法。

而且具有自由曲面的零件的生产,一般来说是单件或小批量生产,传统的加工方法是由毛坯制造、砂轮打磨、样件检验等主要工序组成,这个过程周期一般较长,工人劳动强度大,而且不易保证加工精度,材料和工装设备浪费现象严重近年来,随着大量进口数控机床的引进和国产数控机床的研制,目前我国拥有的数控机床和加工中心中,三坐标机床占主流,四轴或五轴联动的数控加工机床也在逐渐涌现。

这些使得具有自由曲面的零件的加工精度和加工效率都得到了很大的提高,而加工难度和劳动强度也随之大幅度减小。

虽然目前出现了许多CAD/CAM软件,但是其普及程度并不高。

一方面是因为这些软件所提供的通用模块并不完全符合实际生产的需要,另一方面一些数控机床附带软件其各个模块大多都进行了封装,只能完成某些特定的功能,用户无法对其进行二次开发以添加满足用户实际需要的功能,用户只能向软件开发公司定制,制约了对核心技术的掌握和生产的发展。

自由曲面的制造己开始迈入计算机辅助制造的行列,要进行自由曲面的数控加工,首要任务是进行自由曲面的构造。

这就对自由曲面的造型技术提出了较高的要求。

由于工程实际中给定型值点的自由曲面型面是典型的三维曲面,求解数控加工此类曲面的关键在于构造满足数控加工需要的自由曲面。

自由曲线曲面造型方法经历了参数样条方法,孔斯曲面,贝塞尔曲面,B样条曲面,直到当前CAD/CAM系统中曲面造型的主流方法:NURBS曲面造型方法。

NURBS造型方法通过控制点建立自由曲面的数学模型,统一了有理曲面和非有理曲面的数学描述,而且可以通过调整局部的控制点和权因子曲面造型理论的主流方法[2]。

UG画叶轮

UG建模之叶轮

目标:建立叶轮的三维模型

效果预览:

图 1 叶轮

建模步骤:

第一步、运用圆柱体建立叶轮的底座,圆柱体尺寸为100mm*2mm,如下图所示。

图 2 底座

第二步、运用圆台工具建立叶轮的主轴,大圆台的尺寸为45mm*50mm,小圆台的尺寸为20mm*15mm,效果如下图所示。

图 3 圆台效果

第三步、对叶轮主模型进行打孔及倒圆处理,效果如下图所示。

孔径为12mm,倒圆半径为20mm。

图 4 打孔及倒圆

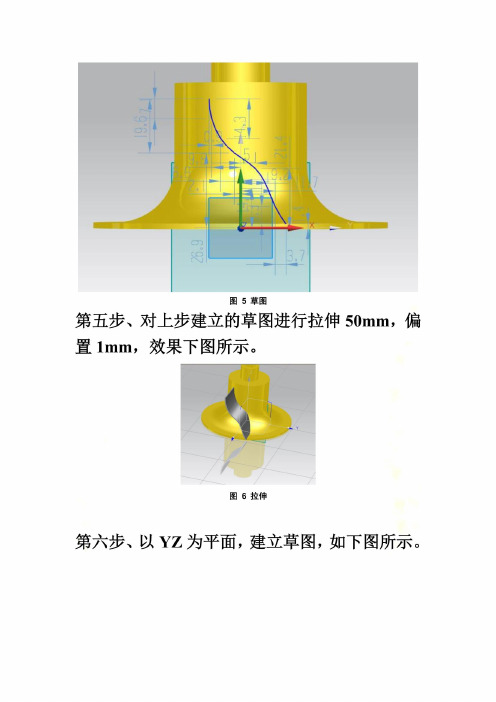

第四步、以XZ平面为基准绘制草图,运用艺术样条工具,结果见下图。

图 5 草图

第五步、对上步建立的草图进行拉伸50mm,偏置1mm,效果下图所示。

图 6 拉伸

第六步、以YZ为平面,建立草图,如下图所示。

图7 草图

第七步、对上步建立的草图进行拉伸20mm,效果如下图所示。

图8 拉伸

第八步、运用修剪体命令对叶轮叶片进行修剪,效果如下图所示。

图9 修剪

第九步、对叶片进行阵列复制,角度为18°,副本为20,旋转轴为Z轴,如下图所示。

图10 旋转复制

第十步、对叶轮模型进行渲染,效果如下图。

叶轮建模UG

步骤如下:

一、命令“建模”→“旋转”→“创建草图”→自动判断XY平面→画旋转中心线和叶轮草图的一半。

二、

“几何约束”:竖直方向,水平方向>OK后关闭草图

“尺寸约束”

三、“选择曲线”,自动选择全部(按住shift键点一下曲线可取消选择某条曲线或取消选择全部曲线)

这里选择曲线s和直线l,指定矢量a,确定(如下图)。

四、“孔”命令:识别圆心点→直径→求差打穿

五、做叶片:

①“插入”→“曲线”→“曲面上的曲线”→“选择面”→“指定点”

②“插入”→“弯边曲线”→“规律延伸”→“选择”这条“曲线”(前一个步骤中生成的曲线)→“选择”圆弧“面”→给出高度如50mm→确定

③“插入”→“偏置缩放”→“加厚”→(选择曲线)可“偏置”比如±4mm

④图标“”命令→“偏置区域”如10mm

图标“”命令→“替换面”,把边上的面替换到此处“边倒圆”

⑤“编辑”→“特征”→“参数”→“移除参数”→选择叶片

⑥“插入”→“关联”→“复制特征”→“阵列几何特征”→布局图形→指定矢量(如y轴)等

⑦图标“”命令,合并对象

⑧“边倒圆”,作如下选择:

相切曲线

单条

相连

相切

圆的边

圆的外边

筋板顶面边

特征相交边

体的边

顶点边

顶点相切边

通过选择“特征相交边”方式来选择叶片的边说明:以上经验仅供读者参考。

ug叶轮编程实例UG叶轮编程实例导言:UG软件是一款常用的三维建模软件,广泛应用于机械制造、航空航天等领域。

其中叶轮的设计和加工是UG软件的常见应用之一。

本文将通过一个UG叶轮编程实例,介绍叶轮的设计和加工过程。

一、叶轮的设计在UG软件中,叶轮的设计是基于三维建模的。

首先,我们需要确定叶轮的外形和尺寸。

可以通过绘制截面曲线或者直接绘制叶片的轮廓来完成。

然后,根据叶轮的设计要求,进行叶片的倒角、倒圆等处理,以提高叶轮的性能。

最后,通过旋转操作将叶片复制成完整的叶轮。

二、叶轮的加工叶轮的加工是基于数控机床的,因此需要生成数控加工程序。

在UG软件中,可以通过编程的方式生成叶轮的加工路径。

具体步骤如下:1. 创建加工坐标系:首先,我们需要在叶轮上创建一个加工坐标系,以定义加工的起点和方向。

在UG软件中,可以通过选择一个叶轮上的特征点或者特征曲线来创建加工坐标系。

2. 设置刀具:根据叶轮的加工要求,选择合适的刀具。

在UG软件中,可以根据刀具的几何参数和刀具路径来进行选择。

3. 定义加工路径:在UG软件中,可以通过编程的方式定义叶轮的加工路径。

具体包括切削路径、切削方向、切削深度等。

另外,还可以进行刀具的补偿、跳刀等设置,以提高加工效率和质量。

4. 生成加工程序:根据定义的加工路径,UG软件可以自动生成数控加工程序。

在生成过程中,可以根据实际情况进行优化和调整。

5. 加工验证:在生成加工程序后,需要对加工路径进行验证。

可以通过模拟加工或者在数控机床上进行试切试验,以确保加工路径的正确性和安全性。

三、编程实例下面以一个叶轮编程实例来演示UG软件的应用过程:1. 设计叶轮的外形和尺寸:根据叶轮的使用要求,确定叶轮的外形和尺寸。

绘制叶片轮廓,进行倒角和倒圆处理。

2. 创建加工坐标系:在叶轮上选择一个特征点,创建加工坐标系。

定义加工起点和加工方向。

3. 设置刀具:根据叶轮的加工要求,选择合适的刀具。

设置刀具的几何参数和刀具路径。

基于UG的整体叶轮仿真加工*****************摘要:叶轮的设计和制造精度直接影响其空气动力性能和机械效率,如何实现整体叶轮高质量、高精度及高效率的加工工艺,一直都是机械加工行业中的热点话题。

本文通过分析研究压气机整体叶轮复杂的几何形状及加工技术要求,制定加工工艺路线,利用UG NX 10.0进行仿真加工,生成数控机床所能识别的NC代码,从而提高整体叶轮的数控加工效率与加工质量。

关键词:叶轮;UG;仿真加工1. 绪论整体叶轮是压气机的核心零件,也是压气机结构中唯一对气体做功的元件,在机械透平领域中起着至关重要的作用,整体叶轮的加工工艺一直是机械加工制造行业中的一个重要课题,叶片的设计制造和加工工艺通常需要综合考虑流体力学、叶片表面光顺性及叶片强度等诸多因素的影响。

近几年来工业的飞速发展,对压气机叶轮的需求量越来越大,就目前,叶轮的最高转速以达100000r/min,这对叶轮叶片的设计和表面加工质量要求也是越来越高[1]。

当前,在国外整体叶轮的加工方式多为五轴高速铣削加工,且在设计制造技术和加工工艺上已经非常成熟。

国外叶轮制造技术之所以能够领先主要还是因为凭借着专业软件的优势,例如美国MAX系列就是专门用于叶轮类零件加工的软件。

目前国内叶轮的生产方式是大多都是依靠CAD/CAM软件进行辅助设计制造,就叶轮方面还没有形成自己的核心加工技术,在工艺以及效率方面都还有待提高。

本文将对压气机整体叶轮进行详细的分析,再利用UG NX 10.0进行仿真加工。

2. 整体叶轮结构及加工工艺分析2.1. 压气机叶轮结构分析压气机叶轮即工作轮,是压气机的核心元件,一般由轮盘、叶片、轮毂三部分组成,叶轮及各部分组成如图1所示。

气体进入压气机后,在叶轮主流叶片与分流叶片的共同作用下,气体受旋转离心力不断的在叶轮旋转过程中被压缩,从而提高气体中所蕴含的能量。

图1 整体叶轮结构图2.2. 整体叶轮加工的关键技术分析整体叶轮一般都是7系铝合金材料制造,加工精度要求主要集中于叶片、轮毂及叶根圆角表面,叶片表面的连续性和光顺性必须要保证良好,表面粗糙度R a 应小于1.6μm[2]。

UG五轴编程教程课件成总专业叶轮目录一、UG软件简介及安装配置 (3)1. UG软件的发展历程和特点 (4)2. 软件安装与配置要求 (5)3. 用户界面及主要功能模块介绍 (5)二、基础编程概念与技能 (6)1. 编程基础概念解析 (8)1.1 编程定义及作用 (9)1.2 编程与CAD/CAM关系 (10)1.3 数控机床简介 (12)2. 技能要点掌握 (13)2.1 数控加工基本流程了解 (14)2.2 刀具选择及参数设置技巧 (15)2.3 加工工艺路线规划方法 (16)三、UG五轴编程入门 (17)1. 五轴加工概述及优势分析 (20)2. 五轴加工坐标系设置与转换方法 (21)3. 五轴联动数控机床操作界面介绍 (22)4. 五轴编程基本步骤与流程 (23)四、叶轮加工技术要点解析 (24)1. 叶轮结构特点及加工要求 (26)2. 叶轮加工工艺流程规划 (27)3. 专用工具与夹具选择及使用方法 (28)4. 加工过程中的注意事项与常见问题解决方案 (29)五、UG五轴编程进阶技巧与案例实战 (31)1. 编程技巧提升 (32)1.1 优化编程路径,提高加工效率 (33)1.2 复杂曲面加工策略应用实例分享 (34)1.3 刀具路径优化与调整方法 (36)2. 案例实战演练 (37)2.1 实例一 (38)2.2 实例二 (39)2.3 实例三 (40)六、高级功能拓展与探索 (40)1. 高级功能介绍及应用场景分析 (42)2. 拓展模块学习与探索方法建议 (43)3. 行业发展趋势预测与展望 (44)七、课程总结与复习要点 (46)1. 课程重点内容回顾与总结 (47)2. 复习要点提示及学习建议 (48)一、UG软件简介及安装配置UG(Unigraphics)是一款由美国UGS公司推出的强大的CADCAMCAE高端软件,广泛应用于汽车、航空航天、机械、电子等工程领域。

作为一款集成化程度极高的软件,UG不仅提供了强大的建模功能,还集成了仿真、分析、制造等一系列工具,为用户提供了一个从设计到生产的全生命周期解决方案。

一、UG/Modeling模块进行三维造型(一)建立叶轮基体1.新建文件进入UG程序后,首先点击图标,系统显示新零件对话框,在此框中的文件名称栏里键入impeller_modle并点击为单位,最后点击,即新建叶轮文件。

2.建立叶轮基体(1)新建文件后,首先选择→选项。

(2)点击按钮按钮,选择,在对话框中点击,点击弹出圆锥尺寸对话框,按右图所示尺寸填入,点击完成(二)建立叶片形状(1)建立基准轴a.点击,依次选择,,在下拉菜点中选择XC,点击完成b.点击,选择,,打开下拉菜单点击,在图形区点选叶轮基体顶圆相对的四分点,点击完成(2)绘制叶片草图轮廓点击进入草图模式,选择XC-YC作为基准平面,建立如下所示草图点击退出草图模式,点击,在弹出对话框中选择对上一步绘制的曲线进行修剪,得到如下所示曲线(3)拉伸叶片点击,选择,用鼠标分别选取上图中曲线的四根线段,点击弹出对话框,选择,在弹出对话框中点击沿Z轴方向拉伸,点击,在对话框的end distance栏中填入300,点击,选择,点击完成叶片拉伸操作。

(4)修剪叶片a.建立修剪用曲面点击,以(420,0,260),(-10,0,300)为坐标绘制直线,点击,鼠标选取图形区中刚绘制的直线,点击,选择,在弹出对话框中点击,两次点击,确保基点坐标为零,start angle和end angle 分别填入-50和50。

点击完成b.用曲面修剪叶片点击,在图形区点选叶片,点击,在图形区点选上一步完成的曲面,选择完成修剪叶片操作。

(5)建立圆阵列点击,选择,在界面图形区中点击上一步完成的叶片,点击,阵列数为5,转角72°。

(6)建立倒圆角特征a.在叶片底部建立12.5倒圆角点击,在default radius处填入12.5,用鼠标分别选取图形区中叶片和叶轮基体的交界线,点击完成。

b.建立叶片顶部变半径倒圆角点击,在前打勾,在图形区分别点选下图所示三点,每点的圆角半径值为1:31.25;2:12.5;3:1.5625,点击完成c.建立叶轮基体倒角点击,选择,在图形区点选叶轮基体的顶圆和底圆,点击,在offset处填入6.25,点击完成(三)建立叶轮基体键槽等其他特征a.建立孔特征1.点击,选择,在弹出对话框中点击,点击,尺寸如右图,点击,基点坐标为(0,0,0),点击,选择,在图形区点选叶轮基体,点击完成。

UG叶轮建模过程简介

data 1 data 2 data 3

一、打开记事本输入以上数据后将文件另存为dat文件。

如此依次创建data

1、data

2、data3三个dat文件保存于电脑以备UG调用。

二、新建好文件后单击曲线工具栏中的“样条”按钮,弹出如上图“样条”

创建方式对话框,单击“根据极点”,弹出“根据极点生成样条”对话框。

在“曲线类型”中点选多段,设置“曲线阶次”为3,勾选封闭曲线并单击“文件中的点”,选择在步骤一中创建的data1.dat文件,单击确定。

同上步骤根据data2、data3创建曲线2、3。

三、单击“曲面”工具栏中的“通过曲线组”,弹出“通过曲线组”对话框,

根据系统提示选择样条曲线,单击确定,创建出如上图中的叶片。

四、单击“曲线”工具栏中的“基本曲线”,弹出“基本曲线”对话框。

单

击“直线”按钮,在点方法下拉列表中选“点构造器”按钮,按顺序输入直线端点坐标,完成直线后的图形如上图。

五、 单击工具栏中的回转按钮,选择上一步做的图形作为旋转对象,在“指

定矢量”下拉列表选XC 轴,并确定基点在坐标原点上。

单击确定完成旋转。

六、 单击边倒圆命令,选如图选择边圆角半径为55。

完成后图形如上图。

七、 单击基本曲线命令,弹出“基本曲线”对话框。

单击“直线”按钮在点

对话框输入直线端点坐标(80,105,0)、(60.5,105,0)。

单击圆弧按钮输入圆弧坐标中心(20,105,0),单击确定,再输入圆弧起点坐标(20,64.5,0),终点选直线的端点。

八、 单击工具栏中的回转按钮,选择上一步做的图形作为旋转对象,在“指

定矢量”下拉列表选XC 轴,并确定基点在坐标原点上。

单击确定完成旋转。

九、 单击修剪体命令,选择叶片作为目标体,选旋转片体为修剪面,单击确

定完成修剪,同理将叶片下部分修剪。

十、单击编辑、移动对象命令,在绘图区选择叶片为移动对象,在变换面板

中运动选项选角度,在指定矢量中单击XC轴,确定基点在坐标原点,在角度中输入30,在结果面板中选复制原先的,非关联文本中输入12,单击确定。

完成零件制作。

最终效果图:。