涟钢CSP连铸连轧流程的技术装备和生产实践

- 格式:pdf

- 大小:614.98 KB

- 文档页数:3

薄板坯连铸连轧(9)—涟钢CSP 2006-12-19涟钢热轧薄板坯连铸连轧生产线从德国西马克-德马克公司引进,为第2代CSP工艺技术,均热炉采用布里克蒙(Bricmont)技术。

第1流于2004年2月5日全线一次热试车投产,第2流于同年6月1日正式投产,2004年9月份当月产量达16.74万t,折合年产量超过200万t。

2005年3月产量接近22.9万t,年产量超过270万t。

并在该生产线上开发了集装箱板、汽车大梁板、冷轧用热轧板卷(如SPHC、08Al)等钢种。

涟钢CSP流程装备与技术特性1. CSP整体工艺流程涟钢CSP生产线的主要工艺流程如下:涟钢的CSP工艺流程具有如下特点:(1)涟钢的CSP生产线不是完全独立的生产线,6座高炉铁水为2个转炉厂提供铁水,而3×100t转炉厂既为CSP提供钢水又为小方坯提供钢水。

(2)CSP流程中没有铁水预处理和真空处理设施与工序。

涟钢CSP生产线主要产品为:SPHC、SPAH、16MnL、Q345D、Q345B、Q235B、SS400、08Al、Q195等钢种。

2. 转炉炼钢与钢包精炼炉CSP钢水冶炼系统配备有900t混铁炉,3×100t顶底复吹转炉,车间内配有2机8流小方坯连铸机。

3座转炉同时为CSP和小方坯连铸机提供钢水。

转炉配备在线快速测氧装置,冶炼周期在30~35min之间,采用溅渣护炉工艺,出钢采用塞棒挡渣操作。

公称容量100t的钢包精炼炉3座,采取双工位回转台形式。

变压器容量18000kVA,电极直径为Φ700mm,最大升温速率为4.5℃/min。

平均精炼时间40min(不包括吹Ar时间),3座LF可满足2台CSP最大生产能力的需要。

3. 连铸机2台立弯式连铸机,弧形半径为3250mm,流间距26m。

铸坯导向段长度为9705mm。

中间包升降行程为600mm,钢包升降行程1000mm。

中间包容量为36t,液面高度为1050mm。

涟钢实习报告涟钢实习报告1一、实习目的通过自己的观察学习,对涟钢一炼轧厂和冷轧板厂车间的构造组成、生产线的布置、生产工艺流程和工艺参数有个初步了解。

在实习过程中培养自己调查研究,搜集、整理资料,分析问题和解决问题的能力。

二、实习内容1.一炼轧厂1.1工艺流程及主要设备与csp生产线匹配的转炉公称容量为100 t,钢水100%经过lf处理。

工艺流程如下:图1.1 工艺流程炉后主要设备及其特点如下。

lf:采用回转臂形式,设有钙处理(软吹氩)和精炼两个工位。

变压器额定容量18 mva,电极直径φ450mm,极心圆直径φ700mm。

精炼过程加料、吹氩、加热等采用数模控制。

连铸机:机型为立弯式,两铸机间距26 m。

铸坯厚度55~70 mm,设计拉速2.8~6.0m/min,铸机冶金长度9.705 m。

辊底式均热炉:位于摆动剪后,长度为291m,具有加热、均热、储坯(缓冲)、摆动过渡等功能。

采用低nox快速烧嘴,燃烧介质为混合煤气。

板坯入炉温度825~1060℃,出炉温度 1 150±10℃。

单坯长35.3~44.9 m;采用半无头轧制时,板坯长度可达269m(a线)。

精轧机组:由7架4辊不可逆轧机组成,轧制力f1~f2为44 000 kn,f3~f4为42 000kn,f5~f7为32 000 kn,主电机功率为10 000 kw。

层流冷却及卷取:高速飞剪用于半无头轧制,剪切力1 950 kn,带钢温度大于500℃,带钢速度约21m/s。

带钢冷却后经地下卷取机卷取,3个液压助卷辊,有自动踏步控制功能。

平整机:单机架4辊平整机,工作辊φ550~500mm,支撑辊φ1000~910mm。

热卷平整最大延伸率为3%,最大厚度为6.5mm,最大屈服强度为500mpa。

1.2采用的新技术涟钢csp生产线除采用了传统csp的成熟技术外,采用的新技术有电磁制动(embr)、等温结晶器冷却系统(iso)、液芯压下(lcr)、半无头轧制、动态变规格轧制(fgc)等。

涟钢CSP 连铸理论培训教材一、csp连铸总体描述连续铸钢技术的发展趋势是近终型连铸技术的开发应用,上下连铸与轧钢工序的无缝连接,实现紧凑的生产工艺流程,最大限度的节能和减少环境污染,提高金属收得率,缩短从钢水到成材的生产周期。

涟钢csp连铸机为立弯式,于2004年2月5日一次热试车成功,生产第一块连铸坯,创造了达产达效世界第一的世界记录。

铸机主要设备为蝶式钢包回转台、中间包车、漏斗型结晶器、液压振动台、扇形1、2、3、4段,带刚性引锭杆的顶弯夹送装置、拉矫装置、以及摆动剪,其核心设备是漏斗型结晶器。

在钢包回转台的两侧各有一个中包车和和中包预热站,车上配有浸入式水口预热烧嘴。

每台中包车都配备有称重系统,以称量中间包钢水重量。

每个中间包在正常工作情况下,容量为26-28吨,溢渣情况下为30-32吨。

中间包钢水液位可采用自动和手动进行控制,钢水从中间包注入结晶器采用塞棒伺服机构控制,它和Co60放射源、闪烁记数器和PLC装置一起组成结晶器液位控制系统。

塞棒是整体式的,而塞棒机构采用压缩空气冷却。

结晶器液位控制系统可实现连铸机的自动开浇,即当液位控制系统检测到钢水液位的10%时,铸机振动台开始振动,夹送辊开始拉坯。

钢水从中间包注入结晶器,是通过一个扁平式的整体式浸入式水口,它的出钢口是专门设计的,以适应结晶器形状结构要求。

结晶器是一个直的漏斗式结晶器,上大下小,在宽边铜板上部中心有一个宽的垂直、锥形的漏斗区域,以保证浸入式水口有足够的空间。

漏斗区域为从铜板上部向下大约850mm,以下便是结晶器下部平行出口部分。

下部结晶器模壁是平行的,从而形成最后铸坯的断面尺寸。

结晶器振动装置是一个短杆式的液压振动系统,可以产生正弦和非正弦振动,目前涟钢采用的是非正弦振动。

而结晶器下面则为铸坯导向的扇形1、2、3、4段。

打开结晶器后,可以允许刚性引锭杆的插入,也可以清除漏钢后形成的坯壳。

漏钢后通常影响到结晶器和扇形1段,他可以很容易的作为一个整体用吊车吊出更换。

1 薄板坯连铸连轧的轧制与冷却控制近年来,随着薄板坯连铸连轧生产线总体技术的不断进步,其轧制与冷却的控制技术也日新月异。

与厚板坯连铸连轧相比,薄板坯连铸连轧在轧制与冷却的控制上虽然没有大的区别,但通过与整个短流程生产线的有机系统组合以及领先的而显示出其独特的技术特征与优越性。

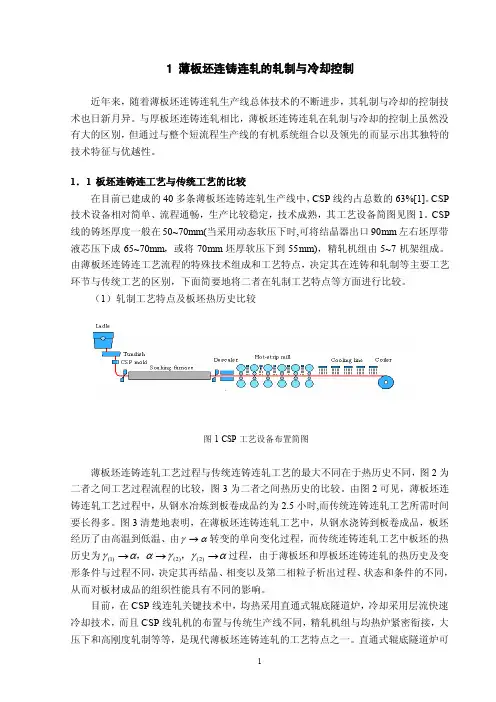

1.1 板坯连铸连工艺与传统工艺的比较在目前已建成的40多条薄板坯连铸连轧生产线中,CSP 线约占总数的63%[1]。

CSP 技术设备相对简单、流程通畅,生产比较稳定,技术成熟,其工艺设备简图见图1。

CSP 线的铸坯厚度一般在50~70mm(当采用动态软压下时,可将结晶器出口90mm 左右坯厚带液芯压下成65~70mm ,或将70mm 坯厚软压下到55mm),精轧机组由5~7机架组成。

由薄板坯连铸连工艺流程的特殊技术组成和工艺特点,决定其在连铸和轧制等主要工艺环节与传统工艺的区别,下面简要地将二者在轧制工艺特点等方面进行比较。

(1)轧制工艺特点及板坯热历史比较薄板坯连铸连轧工艺过程与传统连铸连轧工艺的最大不同在于热历史不同,图2为二者之间工艺过程流程的比较,图3为二者之间热历史的比较。

由图2可见,薄板坯连铸连轧工艺过程中,从钢水冶炼到板卷成品约为2.5小时,而传统连铸连轧工艺所需时间要长得多。

图3清楚地表明,在薄板坯连铸连轧工艺中,从钢水浇铸到板卷成品,板坯经历了由高温到低温、由αγ→转变的单向变化过程,而传统连铸连轧工艺中板坯的热历史为αγγααγ→→→)2()2()1(,,过程,由于薄板坯和厚板坯连铸连轧的热历史及变形条件与过程不同,决定其再结晶、相变以及第二相粒子析出过程、状态和条件的不同,从而对板材成品的组织性能具有不同的影响。

目前,在CSP 线连轧关键技术中,均热采用直通式辊底隧道炉,冷却采用层流快速冷却技术,而且CSP 线轧机的布置与传统生产线不同,精轧机组与均热炉紧密衔接,大压下和高刚度轧制等等,是现代薄板坯连铸连轧的工艺特点之一。

涟钢BOF-LF-CSP工艺生产冷轧基料用板卷吴光亮1,3,郑柏平1,焦国华1,温德智1,康永林2,孙彦辉2(1. 涟源钢铁集团有限公司,湖南 娄底417009; 2.北京科技大学,北京100083; 3.钢铁研究总院,北京100081)摘要: 通过成分设计和工艺控制,利用高炉—转炉—LF炉—CSP连铸连轧工艺实现了CQ、DQ级冷轧冲压用热轧板卷的工业规模生产。

试验结果表明:钢水成分[C]、[Si]、[Als]、[N]、[O]、[S]的精确控制是该工艺生产冷轧冲压用钢的关键;B含量在0.003-0.007%范围内,可使板卷的屈服强度降低20-30MPa;CSP连铸采用轻压下工艺铸坯厚度从70mm降低到55mm,板卷屈服强度可降低30-45MPa;板坯的出炉温度升高可降低板卷屈服强度;在一定温度区间内,终轧温度和卷取温度升高,可降低板卷屈服强度。

关键词: BOF-LF-CSP工艺;冷轧用钢;热轧板卷Study on Producing Hot-Rolled Strip for Cold Rolling Using in BOF-LF-CSP of Lianyuan SteelWU Guang-liang1,ZHENG Bai-Ping1, JIAO Guo-hua1,WEN De-zhi1,KANG Yong-lin2, SUN Yan-hui2(1 Lianyuan Iron and steel Group Co.Ltd.Loudi Hunan 417009;2 University of Science and Technology Beijing.100083;3 Institute for Structural Materials of CISRI, Beijing 100081)Abstract: In order to produce cold rolling pressing steel in BOF-LF-CSP process, there is an attempt to design the component of steel and co n trol the process for producing cold rolling pressing steel on commercial size. The test results showed that the steel component [C] [Si] [Als] [N] [O] [S] accurate co n trolling is the key of producing cold rolling pressing steel using BOF-LF-CSP process. The yield strength reduced 20-30MPa when B content is 0.003-0.007%. The yield strength reduced 30-45MPa when the thickness of casting blank was reduced from 70mm to 55mm by liquid-core depress in CSP casting process. The yield strength reduced when heating the temperature of casting blank set up, and when finishing roll and batching the temperature set up in the scope.Key words: BOF-LF-CSP process;cold rolling using steel;hot roll bending1989年第一条薄板坯连铸连轧生产线在美国纽柯克拉兹维莱厂(Nucor Steel Corp. Craw fordsville)投产,给以“电炉+精炼+连铸+连轧”四位一体的“小钢厂”带来了无限生机,大幅度提升了该类钢厂的竞争能力,也为该技术在钢铁制造领域规模应用开辟了广阔的前景。

传统连铸连轧工艺和CSP工艺生产电工钢的评估毕业论文目录1文献综述 (3)1.1 CSP (3)1.1.1 连铸连轧生产方式的背景 (3)1.1.2 薄板连铸连轧发展的趋势 (4)1.1.3 CSP (7)1.2 电工钢 (12)1.2.1 概念 (12)1.2.2 电工钢的分类、用途及牌号 (12)1.2.3 国内外执行标准情况 (13)1.2.4 电工钢的发展史 (14)1.2.5 电工钢的性能要求 (17)1.2.6 影响电工钢性能的因素 (18)1.3 本课题的研究目的 (21)1.3.1 研究背景和意义 (21)1.3.2 研究内容 (21)2 电工钢生产的基本工艺和技术关键 (22)2.1 电工钢的传统生产工艺 (22)2.1.1 电工钢的生产工艺原理 (22)2.1.2 无取向硅钢的生产工艺 (23)2.1.3 取向硅钢的生产工艺 (29)2.2 电工钢的CSP生产工艺 (36)2.2.1 无取向硅钢的CSP生产工艺 (36)2.2.2 取向硅钢的CSP生产工艺 (38)3 传统工艺和CSP工艺对材料微观结构的影响的差异 (42)3.1 传统工艺和CSP工艺流程的差异 (42)3.2 传统工艺和CSP工艺对电工钢微观组织的影响 (43)3.2.1 元素偏析的差异 (43)3.2.2 CSP薄板坯凝固组织与传统厚板坯的差异 (44)3.2.3 电工钢钢热轧板的金相组织特点的差异 (46)3.2.4 夹杂物析出特点对电工钢性能的差异 (46)3.2.5 织构的差异 (47)3.2.6 晶粒尺寸的差异 (48)3.2.7 表面质量的差异 (49)4 CSP与传统工艺生产电工钢的评价 (50)致谢 (53)参考文献 (53)附录A英文翻译 (1)1文献综述1.1CSP1.1.1连铸连轧生产方式的背景连续铸钢的出现,是推动钢铁工业生产的巨大动力,同时也使钢铁厂从生产模式到钢厂结构发生了深刻的变化。