碳五碳九工艺流程图

- 格式:doc

- 大小:47.00 KB

- 文档页数:2

碳五石油树脂工艺流程1.碳五石油是一种常见的树脂原料,常用于制备各种塑料制品。

Petroleum pitch is a common resin material, which is used to prepare various plastic products.2.制备碳五石油树脂需要经过多道工艺流程。

The preparation of petroleum pitch resin requiresmultiple process steps.3.首先,从石油中提取出碳五石油的原料。

First, the raw materials of petroleum pitch are extracted from oil.4.然后,将原料进行精炼和脱硫处理。

Then, the raw materials are refined and desulfurized.5.经过脱硫处理后的原料可以进入下一道工艺。

The desulfurized raw materials can proceed to the next process step.6.接下来,进行重组和聚合反应,使原料分子间形成交联结构。

Next, recombination and polymerization reactions are carried out to form a cross-linked structure between the molecules.7.完成反应后,需要进行分离和纯化处理。

After the reaction is completed, separation and purification processes are required.8.纯化后的碳五石油树脂可以进行混合和加工。

The purified petroleum pitch resin can be mixed and processed.9.最后,可以将碳五石油树脂用于生产各种塑料产品。

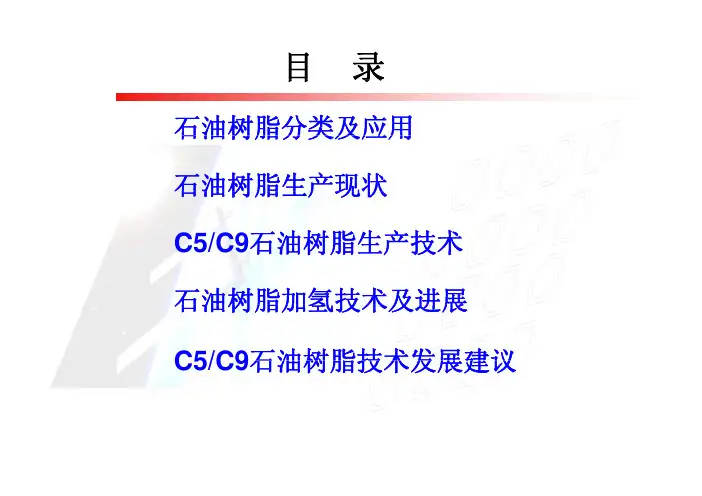

基于固定床加氢反应装置的C5/C9共聚石油树脂加氢工艺分析【摘要】C5/C9共聚石油树脂是以石油裂解后的C5、C9为主要原料通过聚合反应得到的,在热熔胶、黏合剂、胶粘剂以及橡胶和轮胎领域有着广阔的应用前景。

本文主要通过对在固定床反应装置条件下C5/C9共聚石油树脂的合成方法和技术难点等方面,对整个加氢工艺进行分析。

【关键词】C5/C9共聚石油树脂加氢工艺固定床加氢反应装置C5/C9共聚石油树脂是在合理利用资源的指导方针下开发出来的新型产品,具有馏分量大、价格低廉的特点,具有广阔的应用空间。

C5/C9共聚石油树脂是一种固态或液态的功能树脂,相对分子量通常不超过3000,具有很好的增黏性、相容性和粘接性是酚醛树脂和氢化甘油酯的理想替代品。

但是普通的C5/C9共聚石油树脂在使用过程中会出现容易产生异味气体、颜色易变和化学性质不稳定等问题,这就对C5/C9共聚石油树脂的生产工艺有了严格要求。

我国在对于此种树脂的研究起步较晚,合成工艺还不完善,目前在催化剂和配套工艺技术等方面还依赖进口。

下面就对基于固定床反应装置条件下的C5/C9共聚石油树脂加氢工艺进行分析。

1 固定床加氢工艺流程这种方法又被称为一段或两端加氢。

两段加氢工艺流程图如下图1所示:将含量为20—25%的C5/C9石油树脂和溶剂在混合器中混合后送入加热炉进行预热,随后在于氢气混合,进入一段低压加氢反应器,此时低压加氢反应器的条件系数为:压力值2.0—3.5MPa,空速0.2—2.0h-1,温度260—310摄氏度,氢油体积比为100:1—400:1。

一段加氢的物料则需要在0.18MPa、45摄氏度的条件下把氢气和氯化氢气体分离出来,然后再经过重新加热,和氢气混合进入二段高压加氢反应器,二段高压加氢反应器的技术参数为:压力值2.0—40MPa,空速0.2—2.0h-1,温度300—325摄氏度,氢油体积比为100:1—300:1。

二段加氢中的物料在经过冷却分离过程后被送进汽提塔,溶剂被蒸馏提纯后循环使用,而加氢树脂则进行进一步的切片和包装加工。

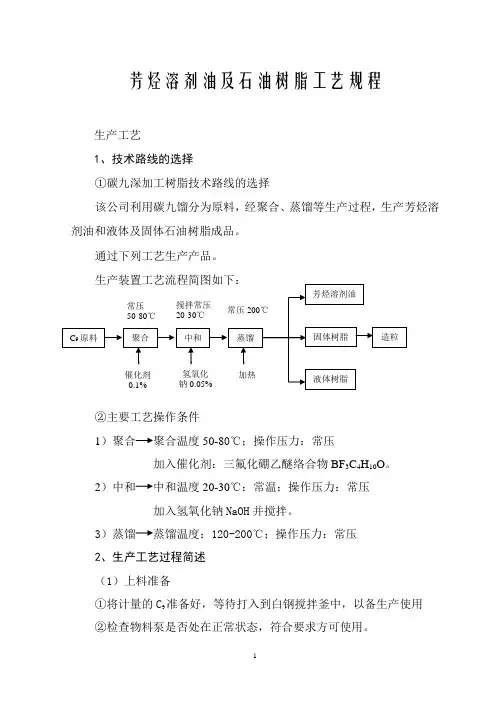

7万t/a碳九芳烃加氢装置工程工艺技术操作规程山东大地鑫盟亿化工有限公司加氢装置二O一一年二月加氢装置操作规程编制:徐继光邢延平审核:批准:山东大地鑫盟亿化工有限公司加氢装置二O一一年二月目录第一章装置概述第一节概述第二节原料及产品性质第三节工艺流程简述第四节主要操作条件第五节物料平衡第二章安全与环保第一节安全常识第二节消防知识第三节装置中常见的有毒物质第四节主要安全环保要点说明第三章炼油工艺基础知识和生产原理第一节生产基础知识第二节生产原理第四章装置开车程序第一节工艺设备检查第二节公用工程系统投用第三节设备、管线的水冲洗第四节设备、管线的吹扫第五节碳九加氢装置自控联锁说明第六节装置水联运第七节新氢压缩机C-101AB及循环氢压缩机C-102氮气负荷试车方案第八节机泵试运方案第九节烘炉方案第十节低压系统气密第十一节反应系统气密标准第十二节碳九加氢催化剂性质及保护与再生第十三节催化剂装填准备和催化剂装填第十四节催化剂系统干燥及氢气气密第十五节二段催化剂硫化第十六节一段反应器催化剂干燥及氢活化第十七节引原料粗碳九芳烃开车步骤第五章岗位操作法第一节操作控制要点及注意事项第二节工艺控制条件第三节装置事故处理第四节正常停车程序第六章导热油炉第七章地面火炬操作说明第一节自动点火方式第二节手动点火方式第三节蒸汽阀第四节氮气阀第五节操作维护手册第六节定期检修维护第一章装置概述第一节概述一.装置简述:本装置建设规模为7万吨/年碳九芳烃加氢,年开工8000小时,采用两段加氢固定床一次通过式加氢工艺,体积空速 2.2h-1,系统压力 2.6-3.0MPa。

装置由分馏部分、反应部分、脱硫部分、压缩机四个单元/组成,所用加氢原料为裂解碳九芳烃组分含有较多的硫化物、氮化物、氧化物等杂质和部分不饱和烃,这些物质的存在使油品性质变坏,因而使产品达不到要求。

必须将这些不饱和烃饱和,并脱除硫、氮、氧化合物杂质,同时提高产品的质量。

碳四、碳五、碳九加工应用及发展前景分析报告1碳四的加工应用碳四通常为丁烷、1-丁烯、2-丁烯、异丁烯、丁二烯等产品或混合物。

碳四的原料来源丰富,下游应用范围广泛,不同组分的物理及化学性质差异巨大,因此碳四的综合利用对于石化企业而言也至关重要。

1.1碳四的来源1.1.1炼油厂主要来自于炼厂的催化裂化装置、焦化装置、加氢裂化装置等,其中催化裂化装置占炼厂碳四的主导。

通常情况下,碳四作为液化气中的组分,与丙烷等混合当成燃料用途。

但近年来,随着炼化一体化,乙烯原料轻质化,炼厂的碳四附加值在逐渐增加。

1.1.2裂解乙烯装置裂解乙烯装置一般会副产碳四,其中石脑油为原料的裂解中的碳四含量较多,其他以乙烷、丙烷、丁烷裂解中的碳四含量相对较少。

石脑油裂解乙烯中副产粗碳四,其中抽出丁二烯后的组分为抽余油-1,继续抽完异丁烯后的组分为抽余油-2。

也有裂解乙烯厂对于碳四中的2-丁烯与乙烯进行烯烧转换,生产丙烯。

1.1.3MTO 装置副产混合碳四占烧类产物的占比较少,主要成分以1-丁烯和2-丁烯为主,其余组分是丁烷、异丁烯和丁二烯。

MTO 中的碳四由于产量小,单独进行深加工难度较大,可以把社会资源的碳四聚集一起进行综合利用。

1. 1.4油气田以及页岩气湿气NG1传统的油气开采中,会有油田伴生气,其中会含有碳四组分,但多数是烷妙。

页岩气开采中的湿气中也会含有丁烷的成分。

但是不同的油气田中的成分含量不同。

除了燃烧用途外,烷烧碳四中的正丁烷适合作为裂解乙烯原料,异丁烷适合脱氢生产异丁烯。

1.2碳四下游应用碳四的下游应用广泛,可以对混合物或者其中单一成分进行下游应用。

碳四作为液化气燃料用途的附加值最低,且烯姓含量高也影响燃烧性能。

裂解乙烯厂装置碳四中的丁二烯是最为大宗的商品之一,此外较为成熟的应用是MTBE 、甲乙酮、顺酎等产品。

通常的碳四下游应用如下:12.1芳构化裂解抽提异「烯 1-Γtt 2-丁烯正丁烷异丁烷等异丁烯T«-1T«-2正丁烷异丁烷等丁二烯异丁烯I-J .烯2-「烯正丁烷异r 烷等 我按生产MMA 或甲髀娱化反应生成MTBE 选择性加黛低分子煌类通过芳构化反应转化为含有苯、甲苯及二甲苯的混合芳烧。

7万t/a碳九芳烃加氢装置项目工艺技术操作规程山东大地鑫盟亿化工有限公司加氢装置二O一一年二月加氢装置操作规程编制:徐继光邢延平审核:批准:山东大地鑫盟亿化工有限公司加氢装置二O一一年二月目录第一章装置概述第一节概述第二节原料及产品性质第三节工艺流程简述第四节主要操作条件第五节物料平衡第二章安全与环保第一节安全常识第二节消防知识第三节装置中常见的有毒物质第四节主要安全环保要点说明第三章炼油工艺基础知识和生产原理第一节生产基础知识第二节生产原理第四章装置开车程序第一节工艺设备检查第二节公用工程系统投用第三节设备、管线的水冲洗第四节设备、管线的吹扫第五节碳九加氢装置自控联锁说明第六节装置水联运第七节新氢压缩机C-101AB及循环氢压缩机C-102氮气负荷试车方案第八节机泵试运方案第九节烘炉方案第十节低压系统气密第十一节反应系统气密标准第十二节碳九加氢催化剂性质及保护与再生第十三节催化剂装填准备和催化剂装填第十四节催化剂系统干燥及氢气气密第十五节二段催化剂硫化第十六节一段反应器催化剂干燥及氢活化第十七节引原料粗碳九芳烃开车步骤第五章岗位操作法第一节操作控制要点及注意事项第二节工艺控制条件第三节装置事故处理第四节正常停车程序第六章导热油炉第七章地面火炬操作说明第一节自动点火方式第二节手动点火方式第三节蒸汽阀第四节氮气阀第五节操作维护手册第六节定期检修维护第一章装置概述第一节概述一.装置简述:本装置建设规模为7万吨/年碳九芳烃加氢,年开工8000小时,采用两段加氢固定床一次通过式加氢工艺,体积空速2.2h-1,系统压力2.6-3.0MPa。

装置由分馏部分、反应部分、脱硫部分、压缩机四个单元/组成,所用加氢原料为裂解碳九芳烃组分含有较多的硫化物、氮化物、氧化物等杂质和部分不饱和烃,这些物质的存在使油品性质变坏,因而使产品达不到要求。

必须将这些不饱和烃饱和,并脱除硫、氮、氧化合物杂质,同时提高产品的质量。

二.工艺特点1.本装置采用两段加氢,一段加氢反应将双烯饱和,防止二段反应结焦。

二甲苯泄漏着火事故应急操作卡1事件事故现象描述:1)现场发现V-2218储罐进出口阀门与罐本体连接处法兰、罐顶部着火、切水线与罐本体连接处法兰及人孔泄漏着火。

2)DCS可燃气体报警仪报警2工艺流程图:3事故现象:1)现场发现V-2218储罐进出口阀门与罐本体连接处法兰、罐顶部着火、切水线与罐本体连接处法兰及人孔泄漏着火、槽车卸车泵泄漏着火。

2)DCS可燃气体报警仪检测浓度升高或报警。

4危害分析:1)二甲苯泄漏引起遇静电或火源引发着火,引起火灾。

2)二甲苯泄漏造成人员中毒。

5事故事件时间确认:现场检查发现二甲苯管线、法兰、罐体泄漏,立即通知班长和调度。

6事故事件报警响应:[M] —报告值班干部,并现场进行应急处理[M] —通知车间应急小组,做应急处置[I] —若泄露无法控制,拨打火警电话“119”报警,拨打急救中心电话“120”二氯乙烷泄漏着火事故应急操作卡1.事件事故现象描述:1)现场发现V-2215储罐进出口阀门与罐本体连接处法兰、罐顶部着火、切水器与罐本体连接处法兰及人孔泄漏着火。

2)DCS可燃气体报警仪检测浓度升高或报警2.工艺流程图:3.事故现象:1)现场发现V-2211储罐进出口阀门与罐本体连接处法兰、罐顶部着火、切水线与罐本体连接处法兰及人孔泄漏着火、槽车卸车泵泄漏着火。

2)DCS可燃气体报警仪检测浓度升高或报警。

4. 危害分析:1)二氯乙烷泄漏引起遇静电或火源引发着火,引起火灾。

2)二氯乙烷泄漏造成人员中毒。

5. 事故事件时间确认:碱液泄漏应急操作卡1.事件事故现象描述:1)现场发现槽车卸碱液及碱液罐系统管线、法兰泄漏。

2)现场视频监控发现碱液罐周围泄漏2.工艺流程图:3.事故现象:1)现场发现槽车卸碱液及碱液罐注酸系统管线、法兰泄漏2)现场视频监控发现碱液罐周围冒烟4. 危害分析:1)碱液泄漏污染土壤、水体。

2)碱液泄漏造成人员灼伤灼伤。

5. 事故事件时间确认:现场检查发现碱液泄漏,立即通知班长和调度。

碳九分离装置流程模拟计算一、工艺流程简述混合碳九是乙烯裂解装置的中间馏份副产物,随着乙烯装置扩容改造,副产碳九越来越多,乙烯裂解装置副产碳九含有多中有用的馏份,比如苯乙烯馏份、双环戊二烯馏份、茚馏份、萘等,但混合碳九组成复杂、含组份达几十种甚至上百种,但每种组份的含量相对较低,组份间沸点相差较小,组份的热稳定性差。

要精馏得出纯组份几孚不可能,只能通过减压精馏得到,九种混合馏份,得到的混合馏份也是非常重要的化工原料。

本碳九分离工艺就是从裂解混合碳九中,通过精馏苯乙烯馏份、双环戊二烯馏份、茚馏份三种混合馏份,其工流流程如图1所示,所涉及主要模块有普通精馏塔脱苯乙烯馏份塔(T-101)、普通精馏塔双环戊二烯馏份塔(T-102)、普通精馏塔茚馏份分离塔(T-103);三个优化模块OP1、OP2、OP3分别用优化三个塔进料板、使各塔回流比最小。

另碳九进料组份中包括三个已知结构,但PRO/II组份数据库中没有的组份,甲基双环戊二烯(MDCPD)、乙基双环戊二烯(EDCPD)、二甲基双环戊二烯(2MDCPD)通过输入结构式,来模拟这三个组份。

进料中的重组份用二个虚拟组份来描述,M1分子量为172,正常沸点为263.7℃, M5分子量为182,正常沸点为293.5℃。

2345678910111213141516171819202122232425262728293031323334353637383940141 T-101246810121416182022242628303234363840424446485051152T-102246810121416182022242628303234363840424446485051152T-103S1S2S3S4S5S6S7碳九分离模拟流程图1 碳九分离装置模拟计算流程图S1混合碳九进料; S2苯乙烯馏份; S4双环戊二烯馏份; S6茚馏份;S7重组份二、需要输入的主要参数1、装置进料数据2、单元操作参数3、设计规定4、非库组份的处理4.1、已知结构非库组份的输入进料组份中包括三个已知结构,但PRO/II组份数据库中没有的组份,甲基双环戊二烯(MDCPD)、乙基双环戊二烯(EDCPD)、二甲基双环戊二烯(2MDCPD)通过输入结构式,来模拟这三个组份。

碳五石油树脂装置工艺流程英文回答:The process flow of the carbon five petroleum resin plant involves several steps. First, the raw materials, which include petroleum feedstock and catalysts, are mixed together in a reactor. The mixture is then heated to a specific temperature and maintained for a certain period of time to allow for the reaction to take place.During the reaction, the petroleum feedstock undergoes polymerization and forms a resinous product. This productis then cooled and solidified to obtain the desired carbon five petroleum resin. The solid resin is then crushed into smaller particles to facilitate further processing.Next, the crushed resin is subjected to a purification process to remove any impurities or by-products. This can be done through various methods, such as filtration or distillation. The purified resin is then ready for furtherprocessing or packaging.In addition to the main process steps, there are also auxiliary processes involved in the production of carbonfive petroleum resin. These include the handling andstorage of raw materials, the monitoring and control of process parameters, and the maintenance of equipment.To illustrate the process, let's imagine that I am a technician working in a carbon five petroleum resin plant. Every morning, I start my shift by checking the inventoryof raw materials and ensuring that they are properly stored.I then proceed to the reactor area and prepare the necessary catalysts and feedstock for the day's production.Once everything is set up, I start the reactor and monitor the temperature and pressure closely. I also take samples at regular intervals to check the progress of the reaction. During this time, I need to be cautious and make sure that all safety measures are followed to prevent any accidents.After the reaction is complete, I turn off the heat and allow the resin to cool down. Once it has solidified, I use a crusher to break it into smaller particles. This step requires precision and attention to ensure that the particles are of the desired size.The crushed resin is then transferred to thepurification area, where it undergoes a filtration process to remove any impurities. This step is crucial to ensure the quality of the final product. Once the resin is purified, it is either packaged for shipment or sent for further processing, depending on the specific requirements.中文回答:碳五石油树脂装置的工艺流程包括几个步骤。

C5C9的精制及利用C5的精制一、C5的基本性质及评价指标基本性质华北石化公司混合C5指标扬子石化裂解碳五扬子石化精制碳五辽阳化纤碳五馏分扬子石化轻石脑油二、C5的精制加工1.脱硫除味我们建议的处理技术如下:操作条件:常温常压,适量的空气,连续稳定地注入助剂,反应器内装有催化剂。

基本原理:在催化剂作用下,把硫氧化反应。

2.降低胶质我们的处理方法:四级反应降胶质基本原理:在催化剂作用下,把高胶质反应转化为汽油的良好组分,使得汽油合格。

三、C5的利用轻油醚化技术1.技术经济分析轻油醚化技术是利用C5、C6馏分中的叔戊烯和叔己烯与甲醇反应生成TAME、TH X ME等醚类化合物,该技术对汽油改质的作用见表。

轻油醚化技术对汽油质量的影响汽油性能FCC汽油DCC汽油C5、C6叔烯烃含量,%(m/m) 11.0~16.0 26.8辛烷值(RON+MON)/2增加量≥1.0 ≥2.0烯烃减少量,%(m/m) 7.0~9.5 23.0醚类化合物含量,%(m/m) 10.0~14.5 26.0蒸汽压降低量,% 11.0~29.0含氧量,%(m/m) 1.1~1.9 4.0以100万吨FCC汽油计,将其轻汽油馏分中叔烯烃醚化,每年可获平均税后利润454万元,具有一定的经济效益。

由于该技术可以降低FCC汽油烯烃含量,增加辛烷值和含氧化合物组分,并且能降低蒸气压。

这对降低汽车尾气中有害物质的排放量,保护大气环境具有特殊的意义,社会效益显著。

2.工艺流程轻油醚化技术是利用FCC或DCC汽油中沸点低于75℃的轻汽油馏分中的叔烯烃与甲醇反应生成相应的醚。

开发的轻油醚化工艺流程见图1,主要包括原料分离与净化、醚化反应及甲醇回收三个部分。

原料分离塔轻汽油净化醚化反应甲醇回收FCC醚化汽油稳定塔水洗塔选择加预反催化甲醇甲醇氢反应器应器蒸馏塔萃取塔精制塔图1 轻油醚化工艺流程示意图用碳五碳六生产芳烃新技术C9的精制一、C9的基本性质及评价指标混合粗芳烃典型规格混合芳烃C9+Mixture Aromatic Hydrocarbon C9+裂解粗芳烃指标重芳烃指标Heavy Aromatics编号No:ZW06-09-12C01二、C9的精制加工1.脱硫除味我们建议的处理技术如下:操作条件:常温常压,适量的空气,连续稳定地注入助剂,反应器内装有催化剂。