铬铁矿选矿设备,铬铁矿选矿方法

- 格式:doc

- 大小:17.00 KB

- 文档页数:2

铬铁矿的选矿工艺流程

想当年,我刚开始接触这行的时候,那叫一个懵圈啊!不过慢慢的,我也算是摸出了点门道。

先说这破碎环节,哇塞,那机器一开,“轰隆隆”响个不停,震得耳朵都嗡嗡的。

这一步就是把大块的铬铁矿弄碎,方便后面处理。

然后是磨矿,嗯...这就好比把粗粮磨成细面儿,得磨得恰到好处,太粗不行,太细也不行,这尺度可不好把握哟!我刚开始的时候,就因为这个没少犯错,唉!

接下来是选矿,这里面的门道可多了去了。

我记得好像有重选、磁选啥的,不过也可能记错喽。

重选的时候,那矿浆在设备里翻滚,就像一群调皮的孩子在闹腾。

说到磁选,这可得看准了磁场的强度和方向,不然选出来的东西可就差强人意啦!

哦,对了!中间还有个筛选的步骤,这就像是过筛子,把大小合适的留下来,不合适的就淘汰掉。

我这说着说着,是不是有点乱啦?哈哈,您别介意。

我跟您说啊,这选矿流程里,每一步都得精心操作,稍微有点马虎,那结果可就惨喽!就像上次,我们厂的小李,不小心在某个环节出了点岔子,结果那一批矿的质量都不行,被老板好一顿骂。

还有啊,听说隔壁厂最近搞了个新的选矿技术,我还不太明白,不知道效果咋样。

您要是有啥想法或者疑问,尽管跟我说,咱一起探讨探讨。

铬铁矿的选矿方法简介铬铁矿磁选法铬铁矿的硬度是5.5,比重是4.2~4.8,具有弱磁选,因此磁选也是有效的选别方法之一,可采用弱磁选、强磁选等方法选别铬铁矿。

弱磁选选别铬铁矿:弱磁选能有效去除磁铁矿,提高精矿铬铁比,进一步富集选出合格铬铁矿精矿产品。

特别是对重选后铬铁矿精矿产品中含少量磁铁矿的不合格精矿,意义很大。

强磁选选别铬铁矿:强磁选处理铬铁矿是先用中磁选机去除磁铁矿,再用强回收铬铁矿并分离脉石矿物。

主要适于重选无法有效回收的微细粒矿物。

铬铁矿浮选法浮选法是选别微细粒铬铁矿的主要方法,一般在重选和强磁选处理效果都不好的情况下,考虑采用。

多采用阴离子捕收剂浮选和阳离子捕收剂浮选两种方法。

1)、阳离子捕收剂浮选铬铁矿:需要细磨作业使矿物实现单体解离,但会产生大量矿泥,因此浮选前应先进行预先脱泥作业,否则会损失大量铬铁矿。

2)、除了阴、阳离子捕收剂外,还有一些新型捕收剂,如N-油酸胺基吗琳氯代醇、糖质酸的二烯丙基甲醇加合物等,可用于选别含Cr2O3为26%的铬矿石。

3)、阴离子捕收剂浮选铬铁矿:需使矿浆充分分散、将矿物选择性絮凝、优先浮选铬矿物。

因此在磨矿时要使矿物充分解离,并需添加碱以确保矿浆的pH值(pH=11.0~11.5),此后要添加分散剂使矿浆形成稳定的分散系统,再向已分散的矿浆中添加选择性絮凝剂,使细粒脉石絮凝。

但需注意,要防止在已经絮凝的脉石矿物上形成阴离子捕收剂薄膜。

4)、有时重选精矿会采用弱磁选或强磁选进行再选,进一步提高铬精矿品位和铬铁比。

磁选法选别铬铁矿石时,很少使用单一磁选法,多采用与重选流程联合使用。

铬铁矿重选法铬铁矿矿石多呈块状、条状和斑状粗粒浸染状态,且密度较大,因此,重选是其选别的有效办法之一。

目前,生产实践中多采用摇床、跳汰等重选方法对铬铁矿进行回收。

摇床选别铬铁矿,适用于细粒铬铁矿石选别,处理粒度范围一般是3-0.019mm,分选是床面纵向和横向水流共同作用实现,分选精度更高,可获得较高的富集比,但其处理能力较低,占地面积大。

铬精矿的矿石选矿工艺研究铬是一种重要的金属矿产资源,广泛应用于不同行业,如钢铁、化工和冶炼等。

铬矿石的选矿工艺研究是为了提取和分离出高品位的铬矿石以满足工业需求。

本文将对铬矿石的选矿工艺进行研究和分析,并探讨一些常用的选矿方法。

铬矿主要存在于两种矿石类型中,即氧化铬和硫化铬。

氧化铬一般包括铬铁矿、尖晶石矿和铬绿石矿等,而硫化铬主要是黄铁矿。

铬矿石的选矿工艺可以分为多个阶段,包括破碎、磨矿、浸出和浮选等。

首先,矿石的破碎是选矿工艺中的第一个环节。

通过破碎可以将矿石变得更易处理,提高后续工艺的效率。

在矿石破碎过程中,选用合适的破碎设备和破碎度是关键。

常见的破碎设备包括颚式破碎机、圆锥破碎机和冲击式破碎机等。

在选择合适设备的同时,需要根据矿石的性质和矿石的需要进行选择。

其次,经过破碎的矿石需要进行磨矿处理。

磨矿是将矿石进行干磨或湿磨以减少粒度,提高矿石的浸出率和浮选性。

常用的磨矿设备包括球磨机和罗茨磨机等。

在选择磨矿设备时,需要考虑矿石的硬度、磨矿介质的选择和磨矿时间的控制等因素。

接下来,浸出是铬矿石选矿工艺的重要环节之一。

通过浸出可以将铬矿石中的金属铬溶解出来,通常使用盐酸或硫酸等酸性浸出剂进行浸出。

在浸出过程中,需要考虑浸出剂的浓度、浸出温度和浸出时间等因素。

此外,还可以采用隔离互溶物的方法,如加入氯化铵或硫酸铵等盐类,以提高浸出效果。

最后,浮选是铬矿石选矿工艺中的关键步骤。

浮选是指利用物理和化学性质差异使矿石中的有用矿物与杂质或未浸出的矿物分离的过程。

浮选一般分为直接浮选、反浮选和粗浮选等不同类型。

在浮选过程中,需要选用合适的浮选剂和药剂,如黄原酸、硝酸盐和茂金矿酸等。

此外,还需考虑搅拌速度、气泡大小和浮选时间等因素。

除了以上基本的选矿工艺,还可以根据铬矿石的具体情况和工艺要求采用其他补充工艺,如重选、磁选和电选等。

重选是指通过密度差别进行分离,常用的设备有螺旋浮选机和重选槽。

磁选是指利用矿石中磁性矿物和非磁性矿物的差异进行分离,常用的设备有湿式高强磁选机和湿式弱磁选机。

铬铁矿选矿工艺流程

铬铁矿可是个宝贝啊!那铬铁矿选矿工艺流程是怎样的呢?听我慢慢道来。

首先得找到含有铬铁矿的矿石,这就像是在大海里捞针,不过咱有专业的地质勘探人员,他们总能找到那些隐藏的宝藏。

然后就是破碎啦,把大块的矿石变成小块,这就好比把一个大西瓜切成小块,方便我们后续处理呀。

接着是磨矿,把小矿石磨得更细,让有用的矿物和杂质更好地分离,就像把面粉筛得更细一样。

之后就是选矿啦,这里面的方法可多啦!有重选,就像让不同重量的东西在水里分层一样;还有磁选,利用磁性把铬铁矿吸出来,是不是很神奇?还有浮选呢,通过添加药剂让铬铁矿浮起来,就好像给它穿上救生衣,让它浮出水面。

在这个过程中,每一步都要精心操作,不能有丝毫马虎。

就像做饭一样,调料放多了或者放少了,味道都会不一样。

而且选矿工人就像是魔法师,能把普通的矿石变成闪闪发光的铬铁矿。

想想看,如果没有这个选矿工艺流程,我们怎么能得到那么纯的铬铁矿呢?它可是在很多领域都有着重要的作用呢,比如制造不锈钢,让我们的生活用品更加坚固耐用。

总之,铬铁矿选矿工艺流程是一个非常复杂但又极其重要的过程,它为我们的生活带来了很多便利和惊喜!。

铬铁矿工艺流程

《铬铁矿工艺流程》

铬铁矿是一种重要的金属矿石,它在不锈钢和合金生产中具有重要的应用价值。

铬铁矿的提炼工艺流程主要分为矿石选矿、炼铬和冶铁三个步骤。

首先是矿石选矿工艺。

铬铁矿一般含有铬和铁的氧化物,通常通过磨矿、浮选、磁选等方式对铬铁矿进行浓缩。

这样可以降低矿石中的杂质含量,提高提炼的效率和质量。

其次是炼铬工艺。

将经过选矿的铬铁矿进行还原炼铬,通常采用焦炭与矿石在高温下反应,将氧化铬还原成金属铬。

在这一过程中,还会产生一定量的硅铬铁和铬铁渣。

通过后续的冶炼和精炼,可以得到纯度高的金属铬产品。

最后是冶铁工艺。

在炼铬的过程中,也会伴生一定量的铁,这些铁通常会被进一步利用。

利用高炉冶炼的工艺,可以将铬铁矿中的铁矿石提炼出来,制成铁水、铸铁、钢等产品。

综合来说,铬铁矿的提炼工艺流程涉及多个步骤,包括矿石选矿、炼铬和冶铁。

这些工艺流程需要精密的操作和严格的控制,以确保提炼出高质量的金属产品,满足不锈钢和合金生产的需求。

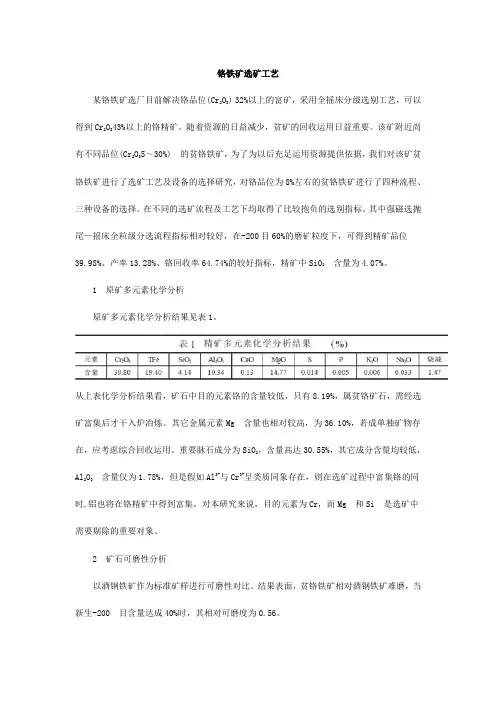

铬铁矿选矿工艺某铬铁矿选厂目前解决铬品位(Cr2O3) 32%以上的富矿,采用全摇床分级选别工艺,可以得到Cr2O343%以上的铬精矿。

随着资源的日益减少,贫矿的回收运用日益重要。

该矿附近尚有不同品位(Cr2O35~30%) 的贫铬铁矿,为了为以后充足运用资源提供依据,我们对该矿贫铬铁矿进行了选矿工艺及设备的选择研究,对铬品位为8%左右的贫铬铁矿进行了四种流程、三种设备的选择。

在不同的选矿流程及工艺下均取得了比较抱负的选别指标。

其中强磁选抛尾—摇床全粒级分选流程指标相对较好,在-200目60%的磨矿粒度下,可得到精矿品位39.98%、产率13.28%、铬回收率64.74%的较好指标,精矿中SiO2含量为4.07%。

1 原矿多元素化学分析原矿多元素化学分析结果见表1。

从上表化学分析结果看,矿石中目的元素铬的含量较低,只有8.19%,属贫铬矿石,需经选矿富集后才干入炉冶炼。

其它金属元素Mg 含量也相对较高,为36.10%,若成单独矿物存在,应考虑综合回收运用。

重要脉石成分为SiO2,含量高达30.55%,其它成分含量均较低,Al2O3含量仅为1.78%,但是假如Al3+与Cr3+呈类质同象存在,则在选矿过程中富集铬的同时,铝也将在铬精矿中得到富集。

对本研究来说,目的元素为Cr,而Mg 和Si 是选矿中需要剔除的重要对象。

2 矿石可磨性分析以酒钢铁矿作为标准矿样进行可磨性对比。

结果表面,贫铬铁矿相对酒钢铁矿难磨,当新生-200 目含量达成40%时,其相对可磨度为0.56。

3 选矿实验根据铬铁矿高比重( 4.3~4.6) 、弱磁性( 比磁化系数286×10- 6C.G.S.M厘米3/克) 的性质,拟定采用重选和磁选法进行选矿实验。

3.1 摇床选矿实验摇床是目前选别铬铁矿比较普遍使用的设备,由于其分选精度高,往往有许多矿山乐意使用。

为此,我们一方面进行了摇床对该贫铬铁矿的选别实验。

3.1.1 全粒级选别磨矿至规定的细度后,直接进入摇床选别。

铬矿选矿工艺一、选矿工艺概述铬矿是一种重要的金属矿物,主要用于制造不锈钢、合金钢等。

铬矿选矿工艺是将原始铬矿经过多道工序处理,使其达到提纯的目的。

其基本流程包括:粗选、中选、精选和尾矿处理。

下面将详细介绍每个步骤的具体操作。

二、粗选粗选是铬矿提纯过程中的第一步,目的是将原始铬矿中较大颗粒的杂质去除,以便后续工序更好地进行。

具体操作如下:1. 破碎:将原始铬矿通过颚式破碎机或圆锥式破碎机等设备进行初步碾碎,使其成为适合进一步加工处理的小块。

2. 筛分:使用振动筛或旋转筛等设备对铬矿进行筛分,将较大颗粒的杂质去除。

3. 洗涤:对筛分后的铬矿进行水洗或化学洗涤,以去除表面上附着的泥土和其他杂质。

三、中选中选是铬矿提纯过程中的第二步,目的是进一步去除较小颗粒的杂质,提高铬矿的品位。

具体操作如下:1. 磁选:使用磁选机对铬矿进行磁性分离,将其中的磁性杂质去除。

2. 重选:使用重选机对铬矿进行重力分离,将其中的重质杂质去除。

3. 浮选:使用浮选机对铬矿进行浮力分离,将其中的轻质杂质去除。

四、精选精选是铬矿提纯过程中的第三步,目的是进一步提高铬矿的品位,并使其达到工业生产所需标准。

具体操作如下:1. 磨细:将中选后的铬矿再次进行粉碎,使其颗粒大小更加均匀。

2. 浮选:使用浮选机对经过粉碎后的铬矿进行再次浮力分离,以进一步提高品位。

3. 磁选:使用高强度磁选机对经过浮选后的铬矿进行再次磁性分离,以去除残留的低品位物质。

五、尾矿处理尾矿处理是铬矿提纯过程中的最后一步,目的是将处理过程中产生的废弃物进行处理,避免对环境造成污染。

具体操作如下:1. 沉淀:将浮选过程中产生的废水进行沉淀处理,使其中的固体颗粒沉淀到底部。

2. 过滤:对沉淀后的固体颗粒进行过滤,以去除其中的水分。

3. 干燥:将过滤后的固体颗粒进行干燥处理,使其达到无害化处置标准。

六、总结铬矿选矿工艺是一项非常复杂和严密的工作,需要经验丰富和技术娴熟的专业人员进行操作。

铬矿选矿方法1. 引言铬矿是一种重要的金属矿石,主要用于生产不锈钢、合金和化学品等。

铬矿的选矿方法对于提高铬矿的品位和回收率至关重要。

本文将介绍几种常用的铬矿选矿方法,包括重选法、浮选法和化学浸出法等。

2. 重选法重选法是一种常用的铬矿选矿方法,通过对原始铬矿进行物理分离来提高其品位和回收率。

该方法适用于粒度较大且具有明显密度差异的铬矿。

2.1 前期处理在进行重选之前,需要对原始铬矿进行前期处理。

首先是粉碎过程,将原始铬矿粉碎成适当的颗粒大小以利于后续操作。

然后是除杂处理,去除其中的杂质,如泥土、黄铁矾等。

2.2 重力分离重力分离是重选法中最常用的方法之一。

根据不同物料的密度差异,在水介质中利用离心力或水流力将铬矿分离出来。

常用的设备有重力选矿机、旋流器等。

2.3 磁选磁选是利用铬矿和其他矿物在磁场中的不同磁性来进行分离的方法。

通过调节磁场强度和磁性材料的选择,将具有较高磁性的铬矿与其他杂质分离开来。

常用的设备有湿式强磁选机、干式强磁选机等。

2.4 重选尾渣处理在进行重选过程中,会产生一定量的尾渣。

这些尾渣通常含有一定量的有价值元素,如铬、钼等。

为了提高资源利用率,需要对重选尾渣进行处理,通过浮选、化学浸出等方法进一步回收其中的有价值元素。

3. 浮选法浮选法是一种利用物理和化学性质差异进行分离的铬矿选矿方法。

该方法适用于粒度较小且含有大量细粒铬矿的情况。

3.1 破碎和粉碎与重选法类似,在进行浮选之前需要对原始铬矿进行适当的破碎和粉碎处理。

3.2 药剂添加在浮选过程中,需要添加一定的药剂来调节矿浆的性质。

常用的药剂有捕收剂、泡沫剂、调节剂等。

捕收剂可以使铬矿与气泡结合形成浮选泡沫,而调节剂则可以调节矿浆的pH值和离子浓度等。

3.3 气体分离在药剂添加后,通过通入空气或其他气体,产生气泡并与铬矿颗粒结合形成浮选泡沫。

由于铬矿与杂质的亲水性差异,使得铬矿能够被有效地分离出来。

3.4 尾渣处理与重选法类似,在进行浮选过程中同样会产生一定量的尾渣。

铬铁矿磁选机设备优势_铬铁矿磁选机使用原理铬铁矿磁选机根据磁场的强弱,可分为强磁场铬铁矿磁选机和弱磁场铬铁矿磁选机,它们之所以磁场强度不同主要是由于磁源不一样,铬铁矿磁选机主要用于选矿生产,是磁选选矿工艺中将磁性矿物与非磁性矿物、具有磁性差异矿物进行分离的关键选矿设备。

那么今天小编就和大家讲解一下关于铬铁矿磁选机设备优势以及铬铁矿磁选机使用原理我们一起看一下吧#详情查看#【铬铁矿磁选机】【铬铁矿磁选机设备优势】1、磁系磁性材料全部使用钕铁硼,具有磁能积高、矫顽力强及磁通密度高的特点,有效分选面磁感应强度高;2、采用导磁材料作为磁介质,并采用多层感应极设计,具有较高的梯度,适合于细粒级、微细粒级矿物的磁选;3、有效工作面面积大,相对于小直径的传统机型提升分选带长度,保证弱磁性矿物回收率的同时适合粗粒矿物的选矿;4、卸矿装置,能有效避免少量强磁性矿物在工作区的吸附堆积,适合于少量强磁性矿物矿石的选矿;【铬铁矿磁选机使用原理】要想了解铬铁矿磁选机,应该先对磁选工艺有所了解,磁选是基于被分离物料中不同成分的磁性差异,在磁选设备产生的工作磁场内,通过不同颗粒所受到的磁场力和其它作用力的不同,将不同物料分离的作业过程。

矿浆经给矿箱流入槽体后,在给矿喷水管的水流作用下,矿粒呈松散状态进入槽体的给矿区。

在磁场的作用,磁性矿粒发生磁聚而形成“磁团”或“磁链”,“磁团”或“磁链”在矿浆中受磁力作用,向磁极运动,而被吸附在圆筒上。

由于磁极的极性沿圆筒旋转方向是交替排列的,并且在工作时固定不动,“磁团”或“磁链”在随圆筒旋转时,由于磁极交替而产生磁搅拌现象,被夹杂在“磁团”或“磁链”中的脉石等非磁性矿物在翻动中脱落下来,终被吸在圆筒表面的“磁团”或“磁链”即是精矿。

精矿随圆筒转到磁系边缘磁力弱处,在卸矿水管喷出的冲洗水流作用下被卸到精矿槽中,如果是全磁磁辊,卸矿是用刷辊进行的。

非磁性或弱磁性矿物被留在矿浆中随矿浆排出槽外,即是尾矿。

铬矿选矿工艺流程咱先来说说铬矿是啥吧。

铬矿可是一种很重要的矿石呢,它里面有铬这种元素,铬在很多地方都超级有用,像不锈钢的生产就离不开铬。

那从铬矿里把铬给提取出来,就得经过选矿这个过程啦。

一、破碎。

铬矿刚开采出来的时候,那都是一块一块的大石头。

这可不行,太大块了没法进行下一步操作。

所以呢,就要把这些大石头弄碎。

一般会用破碎机,把它们打成小一点的石块。

这就像是把一个大面包切成小块一样,方便后面的处理。

这个破碎过程还可能分好几个阶段呢,先粗破,再细破,让矿石块的大小越来越合适。

二、磨矿。

矿石块变小了还不够,还得把它们磨成粉末。

这就像是把小石块磨成面粉似的。

通过磨机,矿石就变成了很细很细的矿粉。

这个时候,铬矿里面的铬和其他物质就都混在一起,以粉末的形式存在着。

这一步可重要啦,如果磨得不够细,可能后面就不能很好地把铬给选出来。

三、选别。

1. 重选。

重选就是利用铬矿和其他杂质的比重不同来进行分选。

重的铬矿颗粒就会下沉得快一点,轻的杂质就会被水或者气流带走。

这就像是在一堆东西里,重的东西会沉在底下,轻的东西就容易被吹跑或者冲走。

有时候会用跳汰机或者摇床来进行重选,通过这些设备的巧妙运作,就能把一部分铬矿初步分选出来。

2. 磁选。

有的铬矿有磁性,而一些杂质没有磁性。

这时候就可以用磁选的方法啦。

把磨好的矿粉通过磁选机,有磁性的铬矿就会被吸住,没磁性的杂质就留在一边。

这就像是磁铁吸铁屑一样,是不是很神奇呀?3. 浮选。

浮选也是一种很常用的方法。

浮选会在矿浆里加入一些特殊的药剂,这些药剂能让铬矿或者杂质产生不同的反应。

有的会附着在气泡上,然后随着气泡浮到表面,有的就留在下面。

就好像在一个大泳池里,有的人能抓住浮板浮起来,有的人就只能在水底待着。

通过浮选,可以把铬矿和其他物质进一步分离。

四、脱水。

选别完了之后,得到的铬矿精矿里面还有很多水分呢。

这时候就需要脱水。

可以先自然沥干一部分水,然后再用一些专门的设备,像过滤机之类的,把水尽量都去掉。

铬矿选矿方法一、选矿概述铬是一种重要的金属元素,广泛应用于不锈钢、合金等领域。

铬矿主要有铬铁矿、铬绿石、辉铬石等,其中以铬铁矿和铬绿石为主要产出。

由于不同类型的铬矿性质差异较大,因此在选矿过程中需要采用不同的方法。

二、物理选矿方法1. 重介质选矿法重介质选矿法广泛应用于粗粒度的铬铁矿和辉铬石的选别。

该方法利用不同密度的介质对原料进行分类,将轻质物质从重质物质中分离出来。

常用的介质有水和重液,其中以重液效果更佳。

2. 重力选矿法重力选矿法是通过物料在外力作用下产生相对运动而实现分离的一种方法。

常见的设备有浮选机、离心机等。

该方法适用于细粒度和中等粒度的辉铬岩和部分含脉冲晶体结构的硫化物型铬镍钴多金属硫化物。

三、化学选矿方法1. 浸出法浸出法是指通过化学反应将有用成分从原料中溶解出来的方法。

铬绿石和部分铬铁矿可以采用氧化浸出法,将原料经过氧化反应后,铬酸盐在水中溶解,再经过还原反应得到金属铬。

而对于含有较多硫的铬铁矿,则需采用焙烧浸出法。

2. 气相选矿法气相选矿法是利用气体在固体表面吸附和脱附的特性,实现物料的分离。

该方法适用于细粒度、难选、含杂质较多的铬绿石和部分硫化物型铬镍钴多金属硫化物。

四、生物选矿方法生物选矿法是利用微生物对金属元素的吸附和还原作用,实现金属元素从废弃物或低品位原料中回收的一种方法。

该方法适用于低品位、难选、含杂质较多的铬绿岩和部分含脉冲晶体结构的硫化物型铬镍钴多金属硫化物。

五、总结铬矿选矿方法有物理选矿法、化学选矿法和生物选矿法三种。

不同类型的铬矿需要采用不同的方法,以达到最佳的分离效果。

在实际应用中,需要根据原料性质、选别要求和经济效益等因素进行选择。

铬矿选矿设备铬矿选矿方法

勘探到的铬矿矿藏,经采选得到各种品级的矿产品,可满足不同工业应用领域的生产需要。

铬矿的采矿方式由矿层形式所决定,分散矿床经常用露天方式开采,地下采掘主要用于大型矿层。

大部分含铬量较高的富矿不需进行选矿;分散性矿床经精选后可得到含量为50%的铬矿。

除化工级和耐火材料级铬矿输送至化工厂和耐火材料厂以外,高品级的铬矿输送至铁合金厂冶炼成铬铁合金,作为钢铁工业的合金剂,或冶炼成金属铬,用作特种合金的添加剂。

由于铬是用途最多的金属,而且在“战略金属”中列第一位。

当今世界拥有铬矿资源的国家或资源缺乏的国家,都在加紧铬矿石选矿的研究,其选别方法有;

(1)重选:如跳汰,摇床、螺旋溜槽、重介质旋流器等。

(2)磁电选:包括高强场磁选、高压电选。

(3)浮选和絮凝浮选。

(4)联合选:如重选电选。

(5)化学选矿:处理极细粒难选贫铬矿。

在上述铬矿选矿方法中,生产上主要采用重选方法,常采用摇床和跳汰选别。

有时重选精矿用弱磁选或强磁选再选,进一步提高铬精矿石的品位和铬铁比。

铬尖晶石含铁较高或与磁铁矿致密共生的矿石,经选矿后得到的精矿中,铬品位和铬铁比都偏低,可以考虑作为火法生产铬铁的配料使用,或用湿法冶金处理。

例如重铬酸钠法、氢氧化铬法、还原锈蚀法、氯化焙烧酸浸或电解法等。

用湿法冶金处理低级铬铁精矿已有生产实践。

在铬矿床中常伴生有铂族(铂、钯、铱、锇、钉和铑)、钴、钛、钒、镍等元素。

当铂含量大于0.2-0.4g/t,钴含量大于0.02%,镍含量大于0.2%时应考虑综合回收。

铬铁矿石中伴生的铂族元素如呈硫化物、砷化物或硫砷化物状态,可以用浮选法回收。

矿石中的橄榄石和蛇纹石,可以考虑综合回收,供生产耐火材料、钙镁磷肥或辉绿岩铸石等使用。

在超基性岩体浅部有时还有风化淋滤成因的非晶质菱镁矿,也是很好的耐火材料原料。

我国于20世纪60年代末先后建成了陕西商南铬矿、河北省遵化铬矿、北京密云铬矿等小选厂。

20世纪70年代以来,又对内蒙古锡盟赫格敖拉铬矿、甘肃省的大道尔吉铬矿以及西藏、新疆等地的铬矿进行了选矿研究。

由于资源缺乏,我国铬矿石的选矿一直处于落后状况。

仅有的几个小型选厂均采用单一重选(摇床)选别贫铬矿,如商南、遵化和密云选矿厂采用摇床处理结晶粒度较细的贫铬矿石,可从含Cr2O34%~20%的原矿中分选出含Cr230%,-45%,回收率62%~82%的精矿

近来我国在铬矿石的选矿研究方面取得了一些进展,如有关单位对某地区的难选矿采用阶段磨矿、螺旋溜槽选别,使铬精矿品位由原矿的22.4%提高到35%,回收率为80.18%,对易选贫铬矿则采用跳汰、摇床联合选别流程,铬精矿品位由原矿的19%提高到40%。

众所周知,天然铬矿石中,SIO2含量小于2%的低硅铬矿几乎是不存在的,必须通过选矿提纯才可获得。

因此,研究耐火级铬矿石的选矿降硅工艺对发展镁、铝、铬系列耐火材料具有特别重要的意义。

新疆萨尔托海和西藏红旗两地铬矿石性质近似。

主要矿物为铬尖晶石,含量约为85%~90%,铬矿物粒度一般为1—5 mm,最小0.3-0.5 mm。

脉石矿物主要为绿泥石、蛇纹石,呈细小鳞片状集合体和胶状纤维状分布于铬矿物晶粒间及裂隙中,粒径最大0.15 mm×0.075

mm,一般小于0.008 mm。

矿石性质说明,含硅矿物在铬矿中嵌布极细,必须适当细磨才能单体解离。

采用一次磨矿到0.3 mm一二次螺旋溜槽一一次离心选矿机流程选别,获得了较好的选别效果。

新疆铬矿石:当入选矿石中,CrO3含量为33 65%,Si02含量为6.01%时,可获得Crz0含量为37%,so/含量为1.76%的低硅铬精矿。

西藏铬矿石:当人选矿石中,Cr203含量为48.46%,,SiO2含量为3.91%时,可获得Cr203含量为53.26%.Si02含量为0.98% 的高纯铬精矿。

新疆铬矿经过吨级以上连续扩大试验,获得了含Cr2O3 7.45%、SiO21.8%的精矿。

采用阶段磨矿——段跳汰三段播床流程时甘肃大道尔吉铬矿进行的试验室试验,可从含Cr2O3 32.56%的原矿中,获得含Cr20345.82%,回收率96.68%的精矿。

采用阶段磨矿一两段摇床流程对内蒙古锡盟赫格敖拉铬矿进行的试验表明,可从含Cr2O322.41%的原矿中获得含Cr2O34.18%、回收率为77.45%的精矿。

铬铁矿电炉直接炼钢新工艺要求优质高纯铬精矿,采用跳汰摇床一离心选矿机组合流程对两类铬矿石进行分级深选,可获得品位高、铬铁比大、有害杂质含量低的高级铬精矿。

顿河选厂原设计工艺流程包括以下作业:

原矿100~10一级别采用两段重介质(圆筒选矿机)选矿,介质密度2.7~3.31 g/cm3。

重介质选矿机的中矿细碎到10-0mm后与原矿10—0 mm级别合并堆存待选;10~3 mm和3-Omm级别分别采用跳汰选矿;跳汰中矿产品再磨到0.5~0mm后用螺旋选矿机选别。

0 5~0 mm矿泥用摇床选别。

在长时间的研究、调试的基础上,1983年进行了改进和完善:为提高跳汰分选作业的可靠性,安装了第二备用系列,大大减少了由于故障引起的选厂停产时间。

采用高效跳汰机提高了跳汰的选别效率,特别是3~5mm级别,跳汰中矿再磨后采用CB3-1500型( +1500 m)螺旋选矿机代替+600mmm型螺旋选矿机,提高了中矿的选别教率。

采用高场强磁选机回收摇床和螺旋选矿机尾矿中分离的0.25mm矿泥。

顿河选厂的工艺流程经改进后.1983年在产量、质量等工艺指标方面均达到和超过了设计指标。

当原矿中难选的浸染状矿石比例超过通常的比例(20%~25%)而达到30% -35%(最高到44%)时,必须采用第一段重介质选矿,以便使设计流程能够保证精矿中氧化铬达到所规定的含量和降低有价成分在尾矿中的损失。