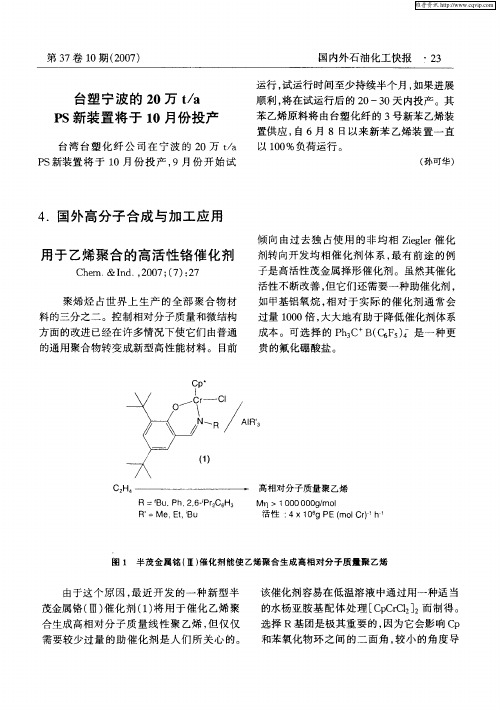

乙烯聚合铬系催化剂的研发与设计

- 格式:docx

- 大小:35.65 KB

- 文档页数:6

近年来,我国聚乙烯产业保持快速发展势头,产量、消费量增速世界领先,是世界上最大的聚乙烯进口国。

2021年国内聚乙烯表观消费量达到3697.55万吨,产量达2289.84万吨,进口量1458.87万吨。

其中高密度聚乙烯(HDPE)表观消费量为1656.16万吨,产能1476万吨,占PE总产能的55.5%。

HDPE进口量为663.36万吨,占我国聚乙烯进口总量的45.5%。

HDPE的生产工艺有淤浆法、气相法和溶液法等,以淤浆法为主。

根据反应器形式的不同,淤浆工艺可分为釜式法和环管法。

釜式淤浆工艺主要有Mitsui公司的CX工艺和LyondellBasell公司的Hostalen/ACP工艺。

环管淤浆工艺主要有Chevron Phillips Chemical公司的MarTECH® ADL工艺和Ineos公司的Innovene S工艺[1]。

本文针对上述淤浆法HDPE生产工艺的现状、技术特点及催化剂应用情况进行了详细介绍,对HDPE技术的发展进行了展望。

1 釜式淤浆聚合工艺1.1 CX工艺CX工艺由日本Mitsui公司开发,于1958年工业化。

CX工艺是一种连续搅拌釜式反应器(CSTR)工艺(图1)[1]。

该工艺采用Ziegler-Natta催化剂,正己烷为聚合介质,丙烯或1-丁烯为共聚单体。

CX装置有两个聚合釜,可通过调节聚合釜的串、并联模式生产单峰或双峰聚乙烯,采用单一催化剂体系即可生产双峰聚乙烯等多种牌号的树脂[2]。

CX工艺以正己烷蒸发撤热为主,辅以水冷夹套等方式撤热。

其中70%的聚合反应热通过正己烷蒸发撤除。

这种方式限制了CX工艺单线产能的提高[3]。

因此,近年来,不少企业给装置增加了釜外循环撤热,使装置产能大幅提高[4]。

图1 CX工艺典型流程图(并联)CX工艺的催化剂主要有Mitsui公司的PZ[5]催化剂、RZ催化剂[6]和北京化工研究院的BCH、BCE系列催化剂[3,7,8]。

聚乙烯生产技术中催化剂研究当前,随着科学技术的发展,在聚乙烯(PE)生产过程中出现了一系列催化剂,包括齐格勒—纳塔催化剂、茂金属催化剂、非茂金属催化剂、双功能催化剂等,大大提高了聚乙烯的生产效率。

通过对聚乙烯生产过程中几种常见催化剂的发展现状及未来前景进行分析,期望为我国PE工业生产提供一些参考。

标签:聚乙烯;生产技术;催化剂;发展趋势1 前言聚乙烯(PE)是我国五大通用合成树脂产量最大的一种,具有性能好、价格低廉的特性,因而广泛应用于人们的生产与生活过程中。

近年来,在各种廉价聚乙烯塑料产品广泛应用的背景下,聚乙烯工业生产在化工行业占据着举足轻重的地位。

聚乙烯催化剂是聚乙烯工业生产中不可或缺的一部分,其改进与开发利用对聚乙烯工业的发展起到了促进作用,代表了聚乙烯工业发展的先进性。

日前,随着我国聚乙烯催化剂生产的国产化,我国聚乙烯行业得到了迅速发展,年产量达7773kt。

由于不同种类的聚乙烯具有不同的性能,且用途也不同,本文对几种常见的聚乙烯催化剂进行了分析。

2 聚乙烯生产技术中几种常见的催化剂2.1 齐格勒—纳塔催化剂齐格勒—纳塔催化剂(Z—N催化剂)是利用化学键结合在含镁载体上的过渡金属化合物,具有催化效率高、成本低廉以及生产的聚合物性能好等特点,因而多用于生产线性聚乙烯,占据世界70%以上的份额。

随着科学技术的发展,各种新型Z-N催化剂应运而生,例如,诺瓦化学公司研制了可改进共聚单体并入方式的催化剂——Sclairtech Z-N催化剂,可用来生产抗性较好的高性能不发粘树脂;Univation公司研制了UCAT-J Z-N催化剂,在聚乙烯生产过程中存留在产品中的残渣较少,且仅需要几种较少的添加剂即可,因而产品具有非常好的透明性。

此外,在我国Z—N催化剂发展中,由北京化工研究所开发的专利催化剂BSC01,活性较高,且具有良好的共聚、流动等性能,产出产品的性能也非常高,适用于在干态和冷凝态状态下进行操作。

综述CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2022, 39(2): 75DOI:10.19825/j.issn.1002-1396.2022.02.18聚乙烯产业之所以蓬勃快速发展,主要得益于聚乙烯工业催化剂的改进与创新。

聚乙烯催化剂不仅在聚乙烯产业成本上起着关键作用,还直接影响聚乙烯的物化性能、工艺条件和产能产量。

随着聚乙烯产品要求的不断升级,能否研发出匹配要求的催化剂成为相关科研和从业人员重点关注的问题。

Phillips铬系催化剂最早由Phillips公司的Hogan和Banks[1]共同发现,由Phillips公司首先实现工业化生产,并申请了首个由铬化合物与无机氧化物结合得到烯烃聚合催化剂的专利。

几十年来,该催化剂依然在聚乙烯工业中发挥着重要作用[2-3]。

Phillips铬系催化剂的制备工艺简单,通常是将含铬的化合物(如碱式乙酸铬)与载体(常用多孔硅胶)共同浸渍,干燥后于400~800 ℃的干燥空气或干燥氧气的氛围下焙烧。

焙烧过程使硅胶表面的羟基与氧化铬发生反应,形成铬酸酯负载于硅胶载体的表面,即六价铬前驱体。

当使用的铬源为六价(如氧化铬)时,铬在焙烧的过程中价态不会发生变化。

若使用其他价态铬源(如三价的铬盐等),在焙烧过程中铬会被氧化成最高价态,即六价。

受铬中心配位环境和硅胶表面非均相性的影响,可形成单铬酸酯、双铬酸酯和重铬酸酯三种前驱体,而三种前驱体的比例分布则与铬负载量、硅胶的比表面积以及焙烧条件有关[4-5]。

Phillips铬系催化剂的前驱体中,铬都是以六价铬的形式负载在硅胶载体表面,此时催化剂并没有聚合活性。

当前驱体被乙烯、CO还原为更低价态时才具有对乙烯聚合的反应活性。

但由于硅胶载体具有多相性,其表面的配位环境较复杂,而且铬Phillips铬系聚乙烯催化剂活性中心价态的研究进展牛 娜,王 华,张 瑞,孙彬彬,吴 双(中国石油天然气股份有限公司大庆化工研究中心,黑龙江 大庆 163714)摘要:综述了近年来Phillips铬系聚乙烯催化剂活性中心价态的研究进展,总结了关于各种不同活性中心价态的研究结果与理论。

乙烯聚合铬系催化剂的研发与设计摘要:铬有2、3、4、5,和6价的化合物,以铬为主催化作用的催化剂称为各系催化剂。

.铬系催化剂由于活性高、制备工艺简单,且制得的聚合物产品中含有长支链组分及少量超高分子量组分,日益受到人们的关注。

本文从铬系催化剂的发展历程、制备方法、聚合机理及研发现状四个角度简单介绍了铬系催化剂近年来的研发情况,并了今后我国铬系催化剂的研发方向。

关键词:铬系催化剂;乙烯聚合;发展历程;制备方法;聚合机理众所周知,催化剂是聚烯烃工业的关键技术之一,其性能对聚烯烃树脂的性能及应用市场有决定性作用。

在各种聚烯烃催化剂中,目前使用最广泛的仍是齐格勒-纳塔(ZieglerNatta )催化剂和铬系催化剂。

作为最早被工业化的烯烃聚合催化剂,铬系催化剂由于制备方法简单,催化剂活性高,自20世纪50年代问世以来就一直为烯烃聚合领域的研究热点。

铬系催化剂是用含铬的化合物浸渍硅铝胶或硅胶载体制备的催化剂,包括有机铬催化剂和无机铬系催化剂(即Phillips型氧化铬催化剂),最初主要用于Univation公司和Phillips公司的聚乙烯生产工艺。

目前含铬催化剂已从传统的氧化铬催化剂发展到有机铬、还原型铬等多种类型[1~6],本文从铬系催化剂的发展历史、制备方法、聚合机理和研究现状,及对今后铬系催化剂的国产化研发重点作了概述。

1 铬系催化剂的发展历程早在1951年,Phillips石油公司的J.PHogan和R.L. Bank两名研究员试图用负载在硅铝载体上的氧化镍和氧化铬催化剂制备低分子量的乙烯齐聚物,以获得高辛烷值的汽油组分,但实验的结果出人意料,除了得到通常的液态产物外,他们还观察到白色的固体,在随后的实验中证明白色固体为高分子量的聚乙烯。

1958年Phillips首次以专利(US2825721 )的形式详尽地报道了一种用于烯烃聚合的硅胶(SiO2)负载铬系催化剂。

随后,Unide - Carbide(现Univation公司的前身)公司在Phillips公司的基础上开发了最著名的UCC型催化剂和Cp 2Cr型催化剂。

由于该系列催化剂生产的产品深受市场欢迎,Univation公司现在依然有四种不同牌号的S -2系列催化剂出售。

这种催化剂活化后形成的表面的铬化物结构与传统的Phillips催化剂有相似之处,但又不完全相同。

1974年,同为Union Carbide公司的研究员F. J. Karol申请一项以环戊二烯为配体的新型铬系催化剂(专利代号为BE802601),该催化剂即为后来工业化的S -9催化剂。

最近,Univation又推出了新一代铬系催化剂Acclaim K-100系列催化剂,和原来的S-2系列催化剂相比,Acclaim K-100系列催化剂所生产的产品撕裂强度、最大挤出生产线速度、冲击强度和耐环境应力开裂(SCGR)方面明显改善,其他性能相当,产品主要用于HD膜、耐压管(PE100+)及吹塑。

Acclaim K-100系列催化剂经过多次工业化试验,在新引进的Unipol装置上均可得到应用。

2 不同类型的铬系催化剂的制备方法在当今高密度聚乙烯生产中,有近半数的产品采用铬系负载型催化剂制得,工业上最常用的载体有硅胶(SiO2 )、氧化铝(Al 2O3 )、磷酸铝(AlPO4)及其混合物等。

载体的结构、组成、热处理过程都会对催化剂的性质产生很大的影响。

负载型含铬催化剂一般包括无机铬系(氧化铬系)、有机铬系及还原型铬三个系列。

2.1 Phillips型催化剂制备方法Phillips型催化剂通常是将多孔的SiO2浸于铬氧化物或无机铬盐的溶液中,然后再通入空气或氧气高温活化干燥,然后冷却最后通入干燥的惰性气体保存。

常用的Phillips 型催化剂活化步骤为:将硅胶凝胶浸渍在醋酸铬水溶液中,然后在120℃下,在空气中干燥一段时间后,得到催化剂的前躯体,将前躯体催化剂置于流化床反应器中,在400~850℃温度下进行焙烧,流化气速一般不低于0.03 m/s,最后将制备好的催化剂样品在干燥的含氧氮气中冷却[7~8]。

2.2 有机铬系催化剂制备方法有机铬系催化剂一般分为S - 2 与S - 9 两种[9~10]。

其中S - 2催化剂的活性组分为双三苯基硅烷铬酸酯,在制备过程中,活性组分首先吸附在脱水后的硅胶上,活化后采用乙氧基二乙基铝对六价铬进行还原。

根据硅胶脱水温度及还原剂用量的不同,S -2型催化剂可分为四种型号,分别用于生产不同性能的HDPE产品S -9催化剂的活性组分为二茂铬,在制备过中也需要先吸附在脱水后的硅胶上,活化采用四氢呋喃对六价铬进行改性,目前工业S - 9型催化剂分为三种型号。

S - 2型催化剂S -9型催化剂的制备工艺大致相同,常用的备方法为[11~13]:(1)活化硅胶:称取定量的硅胶,在流化床反应器中N 2流化;将硅胶从室温加热至200℃,恒温一段时间后,再加热至600℃,继续恒温一段时间。

活化后的硅胶无水无氧条件保存。

(2)活性组分负载:取定量活化后的硅胶加入无水无氧的容器中,然后加入正己烷等溶剂,根据负载量加入活性组分前躯体,在45℃条件下遮光反应4 h,之后提高温度,加大N2流速.待溶剂完全蒸干,无水无氧条件下保存。

2.3 还原型铬系催化剂制备方法氧化铬催化剂本身具有聚合引发时间长、氢调不敏感、共聚性能差、合成产品熔融指数低及分子量分布窄等缺点,限制了其应用范围,由此出现了许多改进型氧化铬催化剂。

齐鲁石油化工公司研究院采用烷基铝化合物直接还原催化剂前体的方法制备的还原型含铬催化剂,既不同于Phillips公司的氧化铬催化剂,又区别于UCC公司的有机铬催化剂,是一种成本低、活性高、产品性能可调的新型铬催化剂,其还原型铬催化剂的制备方法如下[14]:(1)将铬的氧化物、无机盐、醋酸盐、草酸盐、羧酸盐、重铬酸盐、铬酸盐等溶解在蒸馏水或去离子水中配制成0.01~5.0 mol/L的溶液。

(2)将表面含羟基的无机氧化物载体如SiO2、Al2O3及其混合物放入含有无机铬的水溶液中,在10~80℃的温度下浸渍5~10 h,以载体质量计,铬重量含量为0.05%~1.5%。

(3)将步骤(2)的溶液在80~120℃的空气气氛中干燥12~24 h,达到自由流动状态。

(4)在300~800℃的含氧气氛中,在流化状态下将步骤(3)的颗粒活化1~8 h。

(5)将步骤(4)所得的活化好的催化剂中间体放入惰性有机溶剂介质中,在惰性气氛下用有机还原剂在10~80℃下接触0.1~4 h进行还原,然后在惰性气流中干燥呈良好流动状态制得催化剂。

3 聚合机理研究进展铬系负载型催化剂的一个重要特点就是它具有多种活性中心,在各种活性中心的作用下才能得到宽分子量分布的产品。

正是由于铬系催化剂这些特点,使得对其核心问题的研究仍存在较大的争议:活性中心的状态和聚合过程机理。

和目前工业上普遍采用的Ziegler-Natta催化剂和茂金属催化剂相比,人们对铬系催化剂的聚合机理尚未明确,其最大的争议在于铬系催化剂在引发阶段时,铬活性中心被乙烯还原后形成的—CH3,即最大争议的问题就是对额外氢原子的解释[15~16]。

通常认为聚合物链是由烷基链的线性增长实现的,也就是Cr—(CH2 )n—CH 3,这个体系中包含有一个来路不明的H原子。

一些研究者的观点是:这个H原子来自于前面一条通过β—H转移形成端烯烃的聚合物链,但遗憾的是,这种观点解释不了第一条链的形成原因。

目前学术界比较普遍接受的聚合机理有成环机理、Cossee-Arlman机理和Green-Rooney 机理[1~8,17]。

4 国内外铬系催化剂研发现状现在Phillips公司正在开发十几种不同的铬基催化剂,有些已实现工业化,用来生产高性能的吹塑制品、管材和薄膜。

Basell公司近来工业化了一种生产HDPE用的新系列高孔体积的铬基催化剂Avant C,这些催化剂既可用于淤浆环管工艺,也可用于气相工艺,可生产要求抗冲击性和抗环境应力开裂性好的大型吹塑制品用树脂。

用这种催化剂也可生产范围很宽的产品,用一种Avant C催化剂可以替代2~3种不同的催化剂,从而可以简化操作,减少不合格产品。

Univation公司代表性的铬系催化剂是Ucat -B(Phillips型)和Ucat -G(S - 2型)催化剂,适用于生产HDPE 产品。

使用Ucat - B系列催化剂生产的产品,其分子量分布适中(Mw/Mn一般为7~15),熔体流动速率(MFR)为60 - 90 g/(10 min),密度可以根据催化剂的活性调整而变化。

Ucat-G催化剂是基于硅胶载体上有机铬/烷基铝化合物的催化剂,可生产以MFR更高(可达90~120 g/(10 min)的树脂产品,产品的相对分子质量分布(12 - 30)较Ucat-B催化剂产品更宽。

国内从20世纪80年代开始研究铬系催化剂,目前齐鲁石化做得最好,已经建成了催化剂小试制备、小试评价到催化剂公斤级制备、200 t/a中试试验的一条龙科研开发体系。

先后研制出了QCP-01、QCP-02(CN 1095475,CN 1098282 )催化剂,它既不同于Phillips 公司的氧化铬催化剂,也不同于UCC公司的有机铬催化剂,是一种成本低、活性高、产品性能可调的铬基催化剂。

中国新塑公司2005年改制后,依托中石化和齐鲁石化研究院的研究成果,先后推出适用于Unipol和BP气相流化床工艺聚乙烯生产装置的多种TH 系列高效催化剂,其中包括:有机铬系(TH-2系列)催化剂和无机铬系(TH-3系列)催化剂,产品可满足常态和冷凝态及超冷凝的聚合工艺要求,可生产MDPE和HDPE等聚乙烯产品。

上海化工研究院研制的SCG -3/4/5铬系催化剂,主要应用于Unipol工艺。

SCG -3/SCG - 4催化剂是一种无机铬系催化剂,用于生产中等分子量分布的HDPE/LLDPE聚乙烯产品(MFR为50-90 g/10min),其性能、用途和使用方法与进口的B - 300/B - 400相同。

SCG-5催化剂是一种有机铬系催化剂,主要用于生产宽分子量分布(MFR为75-150g/(10 min))、高密度聚乙烯产品,其性能与进口的G - 300(S - 2)催化剂相似,能生产进口G- 300的所有HDPE牌号。

该催化剂是国内最先可工业化生产的铬系催化剂产品。

中国石化和浙江大学公开了一种用于乙烯聚合或乙烯与α-烯烃共聚的铬系催化剂体系,包括两种负载型铬催化剂:氧化铬负载型催化剂和二价铬负载型催化剂。

此类催化剂体系可以在冷凝模式下操作,提高反应器产量,减少树脂灰分。

通过两种催化剂的优化配置,可生产高性能的聚乙烯或乙烯/α-烯烃共聚物。