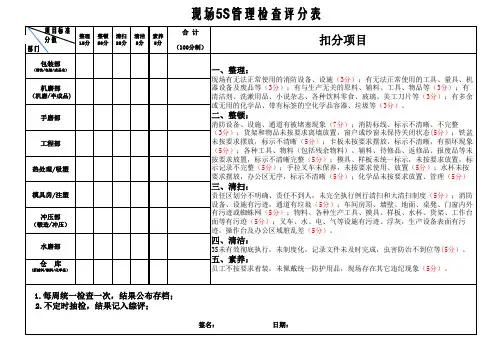

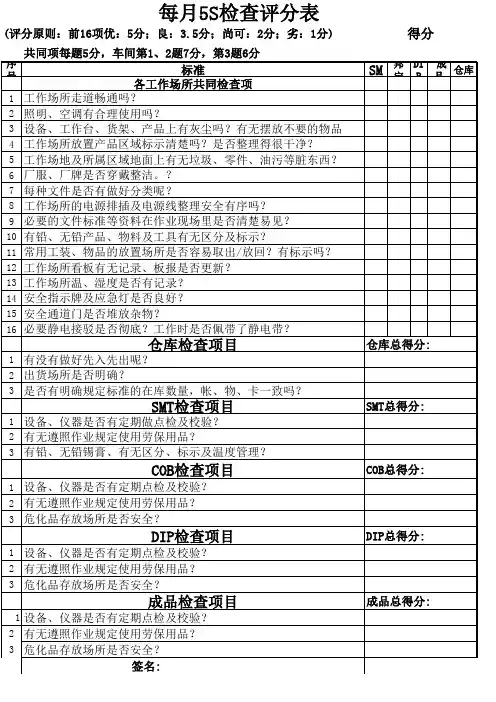

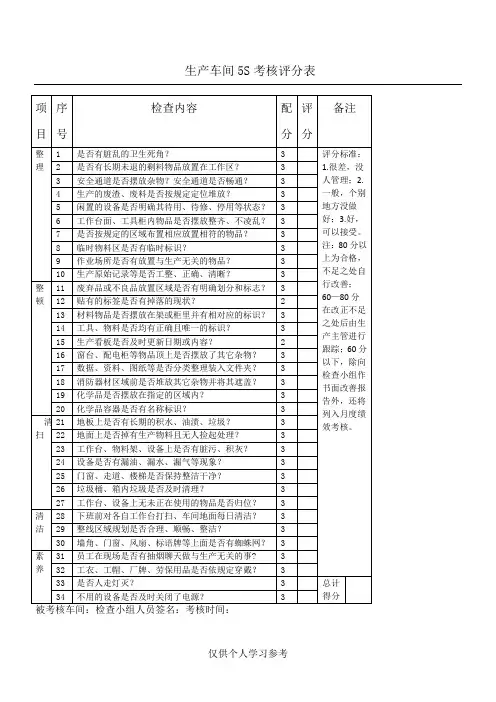

制造部车间5S检查评分表

- 格式:docx

- 大小:14.79 KB

- 文档页数:1

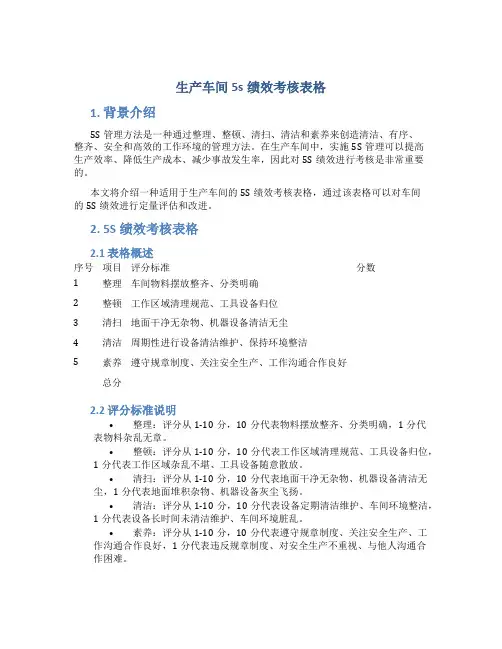

生产车间5s绩效考核表格

1. 背景介绍

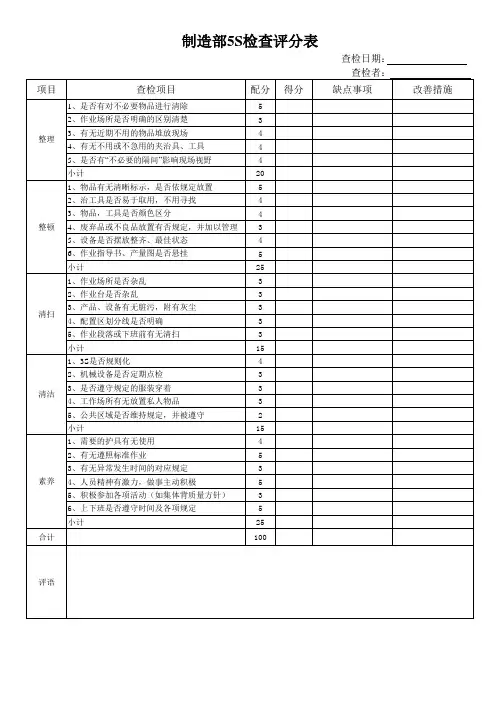

5S管理方法是一种通过整理、整顿、清扫、清洁和素养来创造清洁、有序、

整齐、安全和高效的工作环境的管理方法。

在生产车间中,实施5S管理可以提高

生产效率、降低生产成本、减少事故发生率,因此对5S绩效进行考核是非常重要的。

本文将介绍一种适用于生产车间的5S绩效考核表格,通过该表格可以对车间

的5S绩效进行定量评估和改进。

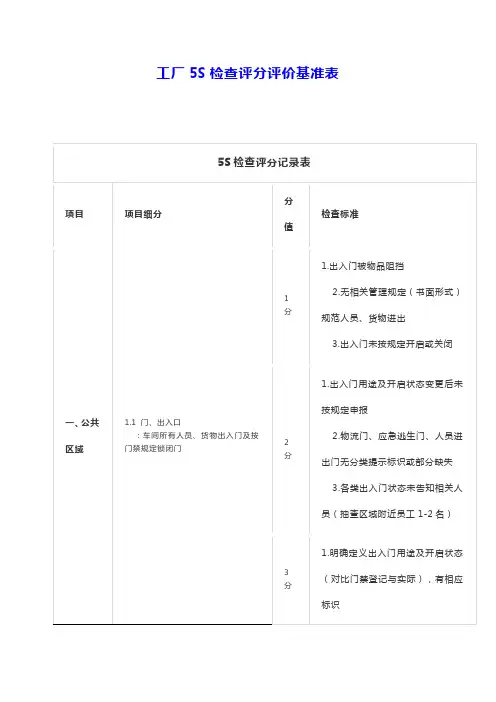

2. 5S绩效考核表格

2.1 表格概述

序号项目评分标准分数

1 整理车间物料摆放整齐、分类明确

2 整顿工作区域清理规范、工具设备归位

3 清扫地面干净无杂物、机器设备清洁无尘

4 清洁周期性进行设备清洁维护、保持环境整洁

5 素养遵守规章制度、关注安全生产、工作沟通合作良好

总分

2.2 评分标准说明

•整理:评分从1-10分,10分代表物料摆放整齐、分类明确,1分代表物料杂乱无章。

•整顿:评分从1-10分,10分代表工作区域清理规范、工具设备归位,1分代表工作区域杂乱不堪、工具设备随意散放。

•清扫:评分从1-10分,10分代表地面干净无杂物、机器设备清洁无尘,1分代表地面堆积杂物、机器设备灰尘飞扬。

•清洁:评分从1-10分,10分代表设备定期清洁维护、车间环境整洁,1分代表设备长时间未清洁维护、车间环境脏乱。

•素养:评分从1-10分,10分代表遵守规章制度、关注安全生产、工作沟通合作良好,1分代表违反规章制度、对安全生产不重视、与他人沟通合作困难。

2.3 使用步骤

1.每个项目根据实际情况进行评分,可在分数栏填写对应评分。

2.汇总各项目的分数,填写至。

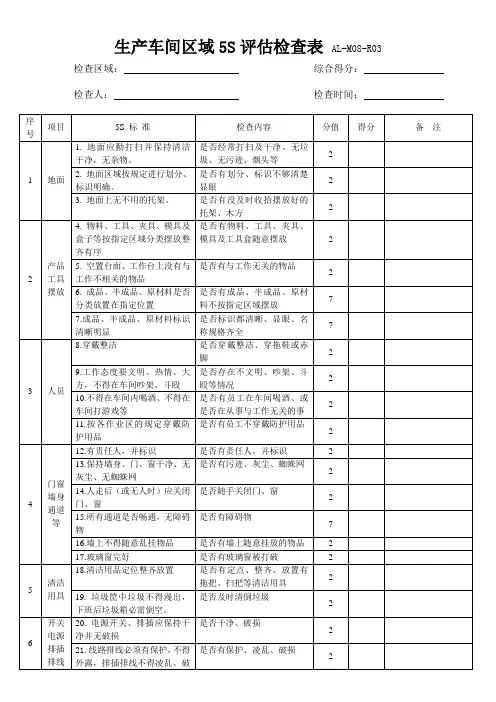

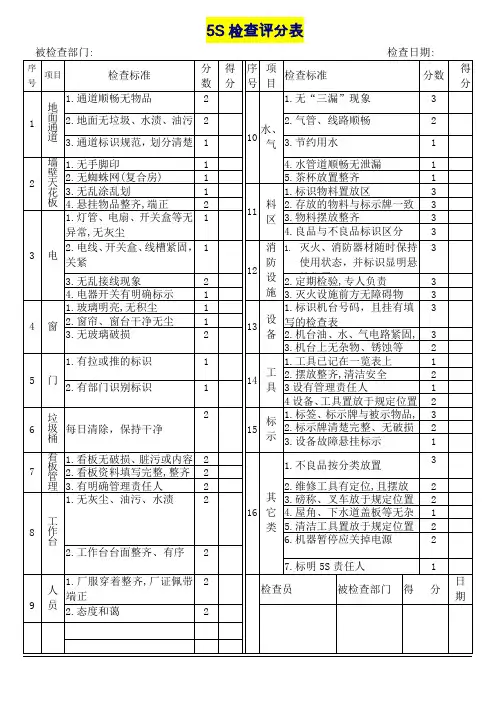

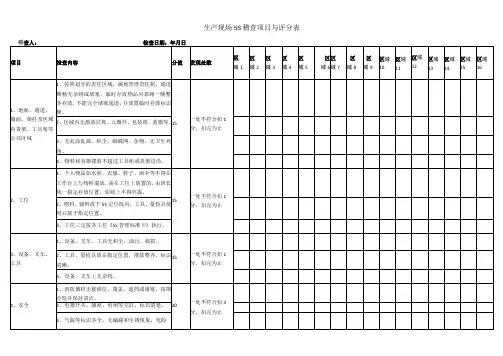

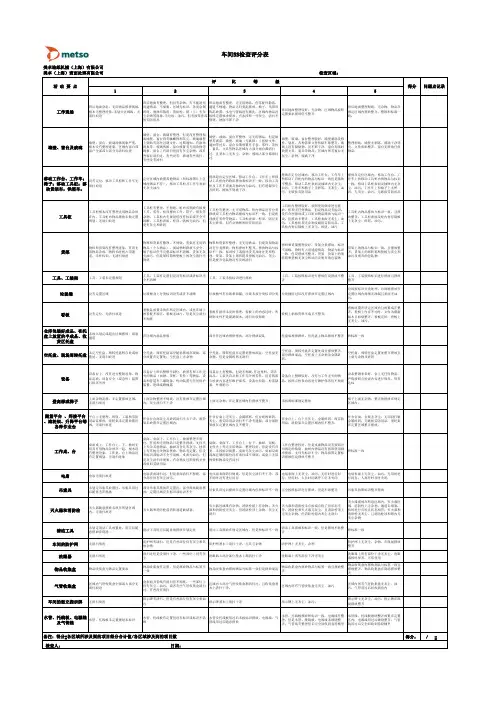

5S车间现场检查打分表一、作业现场的设备、仪器、工具、工作台、物品柜、架和物料检查标准:●作业现场5S管理责任分区明确;●作业现场实行定置管理,绘有定置图并张贴在明显位置,摆放整齐有序且与定置图相符;●设备、仪器、工装、工具和物料等分类合理、有序摆放,易于查找取放;●现场没有无用或长久不用的物品;●作业现场设备油、液跑、冒、滴漏、飞溅、粉尘、匕屑、喷雾等污染源得到有效控制,保持现场整洁。

(有下列情况之一者)0分1.作业现场未实行责任分区;2.作业现场未实行定置管理,无定置图。

(有下列情况之一者)1-10分1. 不能使用的设备、仪器、工装、工夹量具集中有序摆放在现场;2. 设备油、液跑、冒、滴、漏、飞溅等污染源未得到及时有效控制;3. 超过2个月不使用的物料有序存放在现场;4. 工具箱(车、柜)内物品与工具无序混放;5. 工作台、物品柜内物品未分类摆放;6. 作业现场有温湿度要求,无温湿度控制措施。

(有下列情况之一者)11-20分1.生产现场实行定置管理,但仍有20%物品未按定置要求摆放;2.设备完好率达80%以上;设备油、液的跑、冒、滴、漏现象80%以上得到有效控制;3.设备、仪器、工装等保持良好状态,但较脏,维护保养不及时;4.生产现场有1个月以上待用的物料,且摆放有序;5.生产现场废弃的油液等未及时收回;6.工装、量具检查校验及时;但摆放不整齐;7.工具箱(车、柜)内的工具、刃具等分类清楚,定置摆放;8.有温湿度控制措施,无记录。

(有下列情况之一者)21-30分1.作业现场全面实行定置管理;2.设备完好率达85%以上;设备油、液的跑、冒、滴、漏现象85%以上得到有效控制;3.生产现场有15日以内待用的物料,且摆放有序,标识清楚;4.仪器、仪表、工装等按规定及时检查校准,且做到整洁、定置摆放;5.工具箱(柜)内的工具、刃具等分类清楚,有序定置摆放,但数量超过最低限量;6.工作台、物品柜物品合理分类有序摆放、但数量过多;7.占检查点20%工装夹具、设备仪器等擦拭不彻底,有灰尘和脏污;8.工具箱、工作台等存放的刃具70%有防护措施;9.工装夹(量、模)具及机床附件等保持良好工作状态,且做到整洁、分区分类定置摆放,70%实行了“一对一”标识;10.温湿度控制符合要求并有完整的记录。