内齿轮传动计算及插齿刀验算

- 格式:xls

- 大小:250.00 KB

- 文档页数:4

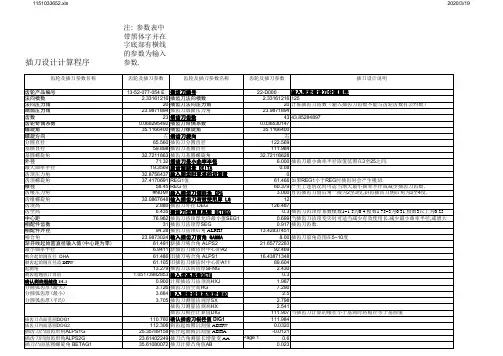

YC252-164齿轮剃齿刀齿轮齿数Z=20.000181.000法向/端面模数Mn= 1.250法向/端面压力角(°)an=20.000分圆螺旋角β=15.000L0.000公法线长度(当公法线未知时W=0)W=9.78062.620公法线跨测齿数K= 3.00017.000跨棒(球)距(当跨棒距未知时M=0)M=0.0000.000量棒(球)直径DP= 3.000 3.000顶圆直径da=29.500正常→224.640224.90根圆直径df=22.880217.800有效渐开线起始圆(工艺图要求)dsap=24.385分度圆法向齿厚Sn= 2.1420.435验算剃齿刀顶隙c>0.1Mn 0.327OK!剃齿刀与齿轮不应基圆内啮合cc>00.243OK!剃齿法向重合度εn= 2.096剃齿啮合中心距a"=124.087实际轴交角(°)Σs=14.761剃齿终点→直径(齿顶圆)dmax=29.500←终剃点224.640剃齿终点→曲率半径ρmax=8.42136.268剃齿终点→展开角αmax=39.84419.548剃齿起点→直径dmin=24.289←起剃点剃齿起点→曲率半径ρmin=0.918剃齿起点→展开角αmin= 4.343评估起点→直径(有效起始圆)dsap=24.385←起评点评估起点→曲率半径ρsap= 1.418评估起点→展开角αaap= 6.709评估终点→直径deap=29.386←终评点评估终点→曲率半径ρeap=8.321评估终点→展开角αeap=39.369鼓形凸点→直径(剃刀为凹点)dt=26.104←凸点222.141←对应凹点鼓形凸点→曲率半径ρt= 4.869←凸点32.194←对应凹点鼓形凸点→展开角αt=23.039←凸点17.352←对应凹点已知齿轮展开角齿轮剃齿刀A 点的渐开线展开角(°)αx= 6.70019.271←对应点A 点的渐开线曲率半径ρx= 1.41635.754←对应点A 点的直径dx=24.385224.309←对应点B 点的渐开线展开角(°)αx=19.84517.727←对应点B 点的渐开线曲率半径ρx= 4.19432.890←对应点B 点的直径dx=25.631222.549←对应点已知齿轮曲率半径齿轮剃齿刀←←←←←←←←←←←←←←←←←←当此数<1.8时,可适当减小有效起始圆←此默认值,按国际标准计算,可按工←超越量按0.5计算A点的渐开线展开角(°)αx= 6.70019.271←对应点A点的渐开线曲率半径ρx= 1.41635.754←对应点A点的直径dx=24.385224.309←对应点B点的渐开线展开角(°)αx=19.84519.271←对应点B点的渐开线曲率半径ρx= 4.19432.890←对应点B点的直径dx=25.631224.309←对应点已知齿轮某点直径齿轮剃齿刀A点的渐开线展开角(°)αx= 6.70019.271←对应点A点的渐开线曲率半径ρx= 1.41635.754←对应点A点的直径dx=24.385224.309←对应点B点的渐开线展开角(°)αx=19.84517.727←对应点B点的渐开线曲率半径ρx= 4.19432.890←对应点B点的直径dx=25.631222.549←对应点2013年8月6日设计李英颜色标记备注必须输入的参数按需要更改←最大值←←←↑↑↑当减小有效起始圆可按工艺调整。

内齿轮插齿顶切验算编号:15产品型号:订 货 号:10026

零件件号:30201

计算人 :计算日期:

注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目外齿轮内齿轮

几何参数:

齿数Z36

法向模数m n3毫米

法向压力角αn20度

000度

有效齿宽b15毫米

齿顶高系数ha*1

顶隙系数c*0.25

全齿高系数x t* 2.25

变位系数x0.5

分度圆直径d108毫米

基圆直径 d b101.487毫米

顶圆直径 d a105毫米

根圆直径 d f118.5毫米

齿顶高h a 1.5毫米

齿根高h f 5.25毫米

全齿高h t 6.75毫米

弧齿厚S t 3.62毫米

常用直齿标准插齿刀插齿验算:

插齿刀公称分度圆直径75毫米

插齿刀齿数25

新插齿刀顶圆直径83.1毫米

插齿刀实际顶圆直径83.1毫米

前面至基本截面距离 2.9毫米

相应的径向变位系数0.102

径向切入顶切不产生径向切入顶切

范 成 顶 切不发生干涉顶切

其它插齿刀插齿验算:

插齿刀齿数25

插齿刀旋向直 齿

螺旋角0度.分秒齿顶高系数 1.25

插齿刀齿顶后角6度

插齿刀实际顶圆直径83.1毫米前面至基本截面距离 2.85毫米相应的径向变位系数0.1

径向切入顶切不产生径向切入顶切

范 成 顶 切不发生干涉顶切。

1、齿数z:一个齿轮的轮齿总数。

2、模数m:齿距与齿数的乘积等于分度圆的周长,即pz=πd,式中z是自然数,π是无理数。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π3、分度圆直径d:齿轮的轮齿尺寸均以此圆为基准而加以确定,d=mz4、齿顶圆直径da和齿根圆直径df:由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式:da=d+2ha df=d-2hf=mz+2m=mz-2×1.25m=m(z+2)=m(z-2.5)1、模数z:齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd=z p,于是得分度圆的直径d=z p/π由于在上式中π为一无理数,不便于作为基准的分度圆的定位.为了便于计算,制造和检验,现将比值p/π人为地规定为一些简单的数值,并把这个比值叫做模数(module),以m表示,即令其单位为mm.于是得:模数m是决定齿轮尺寸的一个基本参数.齿数相同的齿轮模数大,则其尺寸也大.为了便于制造,检验和互换使用,齿轮的模数值已经标准化了.2、分度圆直径d:在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。

实际在齿轮中并不存在,只是一个定义上的圆。

其直径和半径分别用d和r表示,值只和模数和齿数的乘积有关,模数为端面模数。

与变位系数无关。

标准齿轮中为槽宽和齿厚相等的那个圆(不考虑齿侧间隙)就为分度圆。

标准齿轮传动中和节圆重合。

但若是变位齿轮中,分度圆上齿槽和齿厚将不再相等。

若为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。

但角变位的齿轮传动将分度圆和节圆分离。

3、压力角α——在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

小压力角齿轮的承载能力较小;而大压力角齿轮,虽然承载能力较高,但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况。

设计计算说明书在少齿差内啮合传动中,由于内齿轮和外齿轮的齿数差少,在切削和装配时会产生种种干涉,以致造成产品的报废。

因此,在设计减速器内齿轮副参数的时候,需要对一些参数进行合理的限制,以保证内啮合传动的强度和正确的啮合。

同时要对一些主要零件进行强度校核计算。

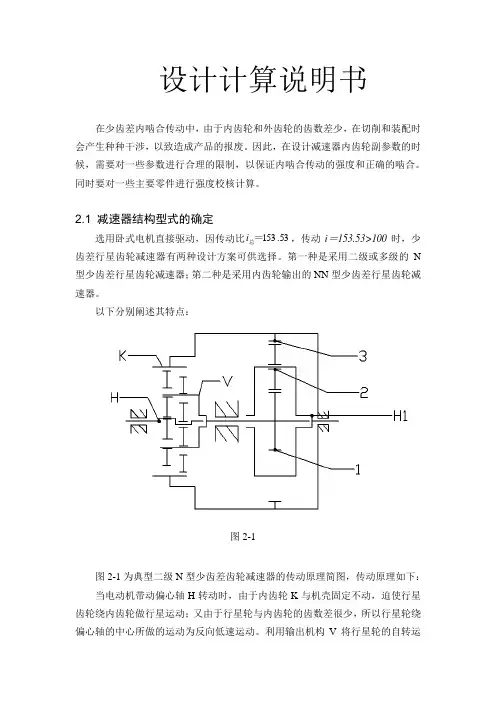

2.1 减速器结构型式的确定选用卧式电机直接驱动,因传动比53.153=总i ,传动i =153.53>100时,少齿差行星齿轮减速器有两种设计方案可供选择。

第一种是采用二级或多级的N 型少齿差行星齿轮减速器;第二种是采用内齿轮输出的NN 型少齿差行星齿轮减速器。

以下分别阐述其特点:图2-1图2-1为典型二级N 型少齿差齿轮减速器的传动原理简图,传动原理如下: 当电动机带动偏心轴H 转动时,由于内齿轮K 与机壳固定不动,迫使行星齿轮绕内齿轮做行星运动;又由于行星轮与内齿轮的齿数差很少,所以行星轮绕偏心轴的中心所做的运动为反向低速运动。

利用输出机构V 将行星轮的自转运动传递给输出轴,达到减速目的。

减速后的动力通过输出轴传递给中心轮1,而行星轮2绕中心轮1和3做行星反向低速运动,从而达到第二次减速。

此类减速器的优点是:2K-H(负号机构)这种传动机构制造方便、轴向尺寸小, K-H-V 型的机构效率较高,承载能力大,两者串联可实现大的传动比。

缺点是:因转速很高,行星轮将产生很大的离心力作用于轴承上,此机构设计计算复杂,销孔精度要求高,制造成本高,转臂轴承载荷大。

图1-3为典型的内齿轮输出的NN 型少齿差行星齿轮减速器,这种结构的减速器优点是:内齿轮输出的N 型少齿差行星减速器的结构简单,用齿轮传力,无需加工精度较高的传输机构;零件少,容易制造,成本低于上种型式;可实现很大或极大的传动比。

缺点是:传动比越大则效率也越低,为了减少振动需添加配重。

基于经济性方面因素考虑,采用第二种方案作为本次课题的设计方案。

2.2 确定齿数差和齿轮的齿数由《渐开线少齿差行星传动》表4-17可知,如齿数差增大,减速器的径向尺寸虽增大一些,但转臂轴承上的载荷可降低很多;并且由于齿轮直径的增大,从而可使轴承的寿命得到显著提高;此外,对减速器的效率、散热条件等也有了一定的改善。

插齿机挂轮计算公式与模数

插齿机,是一种金属切削机床,是使用插齿刀按展成法加工内﹑外直齿和斜齿圆柱齿轮以及其它齿形件的齿轮加工机床。

以插齿刀作为刀具来加工齿轮、齿条等的齿形,这种加工方法称为"插齿"。

插齿时,插齿刀作上下往复的切削运动,同时与工件作相对的滚动。

插齿机主要用于加工多联齿轮和内齿轮﹐加附件后还可加工齿条。

在插齿机上使用专门刀具还能加工非圆齿轮﹑不x齿轮和内外成形表面﹐如方孔﹑六角孔﹑带键轴(键与轴联成一体)等。

加工精度可达7~5级﹐最大加工工件直径达12米。

下面为大家讲解插齿机挂轮计算公式:

1、分齿挂轮计算:分齿定数xK/Z=axc/bxd

(1)分齿定数:根椐机床的不同而不同,有24、48、96等。

(2)K:滚刀头数。

(3)Z:被加工的齿轮齿数。

(4)a、b、c、d:四个挂轮。

2、走刀挂轮计算:垂直走刀定数xS立=axc/bxd。

(1)水平走刀定数xS平=axc/bxd。

(2)式中S立|:垂直走刀量。

(3)S平:水平走刀量。

3、差动挂轮计算:差动定数xsinB/MnxK=axc/bxd。

(1)式中B:工件螺旋角。

(2)Mn:法向模数。

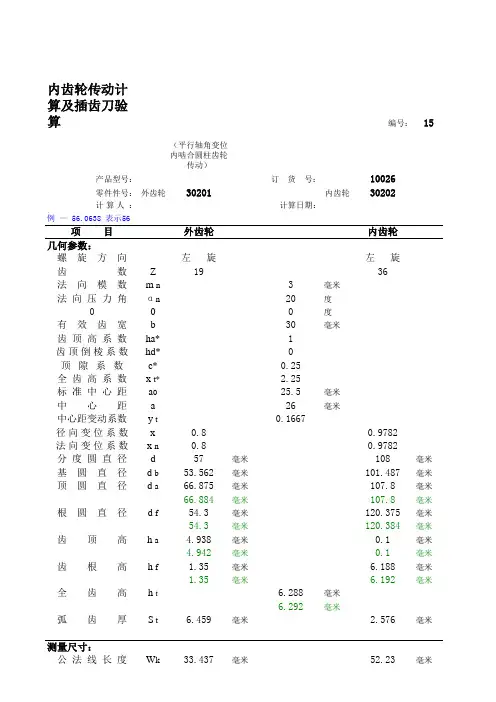

内齿轮传动计算及插齿刀验算内齿轮传动计算及插齿刀验算编号:15 (平行轴角变位内啮合圆柱齿轮传动)产品型号:订货号:10026零件件号:外齿轮30201内齿轮30202计算人:计算日期:注:“度.分秒”标注示例—56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目外齿轮内齿轮几何参数:螺旋方向左旋左旋齿数Z1936法向模数m n3毫米法向压力角αn20度000度有效齿宽b30毫米齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25标准中心距a025.5毫米中心距a26毫米中心距变动系数y t0.1667径向变位系数x0.80.9782法向变位系数x n0.80.9782分度圆直径d57毫米108毫米基圆直径 d b53.562毫米101.487毫米顶圆直径 d a66.875毫米107.8毫米66.884毫米107.8毫米根圆直径 d f54.3毫米120.375毫米54.3毫米120.384毫米齿顶高h a 4.938毫米0.1毫米4.942毫米0.1毫米齿根高h f 1.35毫米 6.188毫米1.35毫米 6.192毫米全齿高h t 6.288毫米6.292毫米弧齿厚S t 6.459毫米 2.576毫米测量尺寸:公法线长度W k33.437毫米52.23毫米卡跨齿数k46W k 是否可以测量可以测量可以测量法向弦齿厚S n 5.704毫米法向弦齿高H n 3.9毫米3.904毫米固定弦齿厚Sc n 6.446毫米 2.576毫米固定弦齿高Hc n 5.12毫米0.099毫米5.125毫米0.099毫米圆棒(球)直径dp7毫米5毫米圆棒(球)跨距M72.555毫米106.755毫米测量圆直径 d M61.8毫米113.87毫米渐开线展开长度:起测展开长度ga A8.084毫米30.111毫米8.084毫米30.118毫米起测圆半径r 起27.975毫米59.005毫米27.975毫米59.009毫米终测展开长度ga B20.021毫米18.175毫米20.028毫米18.175毫米终测圆半径r 终33.438毫米53.9毫米33.442毫米53.9毫米起测展开角φa A17.29555度33.99956度17.29555度34.00752度终测展开角φa B42.83297度20.52148度42.84805度20.52148度中凸点范围φ凸A25.80802度29.50687度25.81305度29.51217度φ凸B34.3205度25.01417度34.33055度25.01683度公差值:(按 GB10095—88 渐开线圆柱齿轮精度)精度等级Ⅰ:7Ⅱ:7Ⅲ:7齿厚极限偏差代码上偏差F G下偏差K J 齿厚上偏差Ess-0.056毫米-0.084毫米齿厚下偏差Esi-0.168毫米-0.14毫米齿厚公差Ts0.112毫米0.056毫米最小法向侧隙jn min0.14毫米最大法向侧隙jn max0.308毫米公法线平均长度上偏差Ews-0.053毫米0.14毫米公法线平均长度下偏差Ewi-0.158毫米0.084毫米公法线平均长度公差Ew0.105毫米0.056毫米圆棒(球)跨距上偏差Ems-0.09毫米0.314毫米圆棒(球)跨距下偏差Emi-0.271毫米0.188毫米圆棒(球)跨距公差Em0.181毫米0.126毫米切向综合公差F'i0.056毫米0.074毫米一齿切向综合公差f'i0.015毫米0.015毫米齿圈径向跳动公差Fr0.036毫米0.036毫米公法线长度变动公差Fw0.028毫米0.028毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.014毫米0.014毫米基节极限偏差±f pb0.013毫米0.013毫米齿形公差 f f0.011毫米0.011毫米齿向公差Fβ0.011毫米接触线公差 f b0.011毫米轴向齿距偏差±F px0.011毫米螺旋线波度公差F fβ0.056毫米齿面接触斑点按高度45%按长度60%齿坯公差:孔径尺寸公差IT7GB 1800—79孔径形状公差IT6GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11,但不大于0.3毫米图样标注: 外齿轮7F K GB 10095—88 内齿轮7G J GB 10095—88传动质量指标的验算:齿轮1齿轮2齿顶变尖齿顶未变尖齿顶未变尖齿顶未变尖齿顶未变尖齿廓重叠干涉不发生重叠干涉不发生重叠干涉齿顶非渐开线干涉不发生齿顶非渐开线干涉不发生齿顶非渐开线干涉重合度ε总 1.3481.349齿条形刀具切齿验算:齿轮1齿根过渡曲线干涉不发生干涉根切不根切常用直齿标准圆盘插齿刀插齿验算:齿轮2插齿刀公称分度圆直径50插齿刀齿数17新插齿刀顶圆直径59.1插齿刀实际顶圆直径59.1前面至基本截面距离 2.9相应的径向变位系数0.102径向切入顶切不产生径向切入顶切范成顶切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求其它圆盘插齿刀插齿验算:齿轮2插齿刀齿数17插齿刀螺旋角左旋0度.分秒插齿刀齿顶高系数 1.25插齿刀顶刃后角6度插齿刀顶圆直径59.1毫米前面至基本截面距离 2.9毫米相应的径向变位系数0.1径向切入顶切不产生径向切入顶切范成顶切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求。

6643010101计算齿轮齿数Z=32.000←必须输入法向模数Mn= 4.500←必须输入法向压力角an=20.000←必须输入分圆螺旋角β=0.000←必须输入法向变位系数Xn=0.000←必须输入顶圆直径da=153.000←必须输入根圆直径df=132.720←必须输入有效渐开线起始圆(默认值)dsw=135.816←按需更改齿顶最小倒角(默认值)Cmax=0.000←按需更改渐开线起测长度超越量(默认值)Δρ=0.500←按需更改齿廓计值范围扣除比例(默认为8%)0.080←按需更改齿顶高系数(默认为计算值)ha*= 1.000←按需更改齿根高系数(滚刀齿顶高系数)hao*= 1.260顶隙系数c*=0.260齿顶降低系数σ=0.000全齿高h=10.140分圆直径d=144.000基圆直径db=135.316任意圆的直径(默认为顶圆)dx=153.000←按需更改任意圆法向齿厚(默认为顶圆)Snx= 3.344分度圆法向齿厚Sn=7.069法向齿厚上偏差Ess=-0.028法向齿厚下偏差Esi=-0.056公法线跨齿数(默认为计算值)K= 4.000←按需更改公法线长度W=48.513公法线长度上偏差Ews=-0.026←必须输入公法线长度下偏差Ewi=-0.053←必须输入量球直径(默认为计算值)Dp= 3.175←按需更改量球距M=138.491量球距上偏差Ems=#DIV/0!量球距下偏差Emi=#DIV/0!(齿廓啮合线)有效长度LAE=29.881齿廓计值范围(长度)LA=27.490起测点→曲率半径ρqc= 5.322起测点→直径dqc=135.734起测点→展开角αqc= 4.507终测点→曲率半径ρmax=35.702终测点→直径(齿顶圆-齿顶倒角)dmax=153.000终测点→展开角αmax=30.234起评点→曲率半径ρmin= 5.822起评点→直径(有效渐开线起始圆)dsw=135.816起评点→展开角αmin= 4.930终评点→曲率半径ρzc=33.312终评点→直径dzc=150.828终评点→展开角αzc=28.210鼓形凸(凹)点位置→曲率半径ρtd=19.567鼓形凸(凹)点位置→直径dtd=140.861鼓形凸(凹)点位置→展开角αtd=16.570量球距应大于齿顶圆M>da增大Dp,重算!量球触点圆应小于齿顶圆dj<da OK!量球与根圆应无干涉无干涉有干涉,增大Dp重算!计算日期2014-11-8。

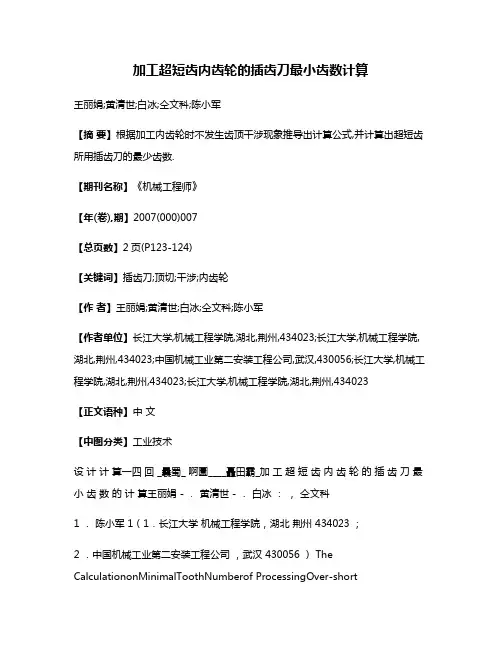

加工超短齿内齿轮的插齿刀最小齿数计算王丽娟;黄清世;白冰;仝文科;陈小军【摘要】根据加工内齿轮时不发生齿顶干涉现象推导出计算公式,并计算出超短齿所用插齿刀的最少齿数.【期刊名称】《机械工程师》【年(卷),期】2007(000)007【总页数】2页(P123-124)【关键词】插齿刀;顶切;干涉;内齿轮【作者】王丽娟;黄清世;白冰;仝文科;陈小军【作者单位】长江大学,机械工程学院,湖北,荆州,434023;长江大学,机械工程学院,湖北,荆州,434023;中国机械工业第二安装工程公司,武汉,430056;长江大学,机械工程学院,湖北,荆州,434023;长江大学,机械工程学院,湖北,荆州,434023【正文语种】中文【中图分类】工业技术设计计算一四回 _曩蜀_ 啊圜____矗田霸_加工超短齿内齿轮的插齿刀最小齿数的计算王丽娟 - .黄清世 - .白冰:,仝文科1 .陈小军 1(1.长江大学机械工程学院,湖北荆州 434023 ;2 .中国机械工业第二安装工程公司,武汉 430056 ) The CalculationonMinimalToothNumberof ProcessingOver-shortToothInnerGearUsingPinionShapecutter WANGLi-juan',HUANG Qing-shi', BAIBing2,TONGWen-ke',CHEN Xiao-jun' ( l.School of MechanicalEngineering,YangtzeUniversity,Jingzhou434023,China;2.ChinaMechanicalIndustrial Second Installation Engineerinf;Company,Wuhan430056,China) Abstract:Accordingtothe tooth top-cuttinginterferencenothappenedwhenprocessingthe innergearwheel deduces out the formula,andcalculationedthe fewesttooth numberof apinionshapecutterwhichmachiningover-shorttooth.Keywords:pinionshapecutter;the top-cutting;interference;innergearwheel 1 引言插齿刀是加工内齿轮的主要工具,虽然用插齿刀展成内齿轮时不产生根切,但是在切齿过程中有时会发生干涉即顶切现象,尤其在插齿刀的变位系数小时,干涉顶切的可能性大,所以用旧插齿刀加工内齿轮时要检验这种顶切现象。

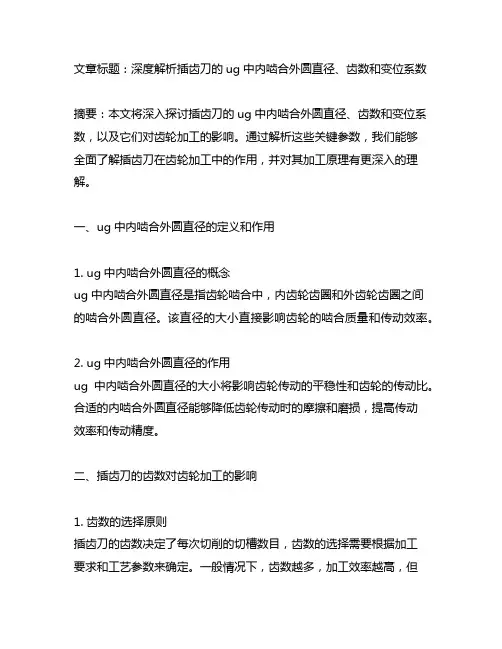

文章标题:深度解析插齿刀的ug中内啮合外圆直径、齿数和变位系数摘要:本文将深入探讨插齿刀的ug中内啮合外圆直径、齿数和变位系数,以及它们对齿轮加工的影响。

通过解析这些关键参数,我们能够全面了解插齿刀在齿轮加工中的作用,并对其加工原理有更深入的理解。

一、ug中内啮合外圆直径的定义和作用1. ug中内啮合外圆直径的概念ug中内啮合外圆直径是指齿轮啮合中,内齿轮齿圈和外齿轮齿圈之间的啮合外圆直径。

该直径的大小直接影响齿轮的啮合质量和传动效率。

2. ug中内啮合外圆直径的作用ug中内啮合外圆直径的大小将影响齿轮传动的平稳性和齿轮的传动比。

合适的内啮合外圆直径能够降低齿轮传动时的摩擦和磨损,提高传动效率和传动精度。

二、插齿刀的齿数对齿轮加工的影响1. 齿数的选择原则插齿刀的齿数决定了每次切削的切槽数目,齿数的选择需要根据加工要求和工艺参数来确定。

一般情况下,齿数越多,加工效率越高,但同时也会增加刀具的磨损和生产成本。

2. 齿数对齿轮加工的影响插齿刀的齿数直接影响着齿轮齿形的加工质量和齿廓的精度。

合适的齿数能够保证齿轮的准确啮合和传动,同时也需要考虑到加工效率和刀具的稳定性。

三、变位系数的重要性和应用1. 变位系数的意义和作用变位系数是指插齿刀刀具加工时的齿廓变形系数,它反映了齿轮齿形的变形情况。

合理的变位系数能够保证齿轮的啮合质量和传动效率。

2. 变位系数的应用在实际的齿轮加工过程中,需要根据齿轮的模数、齿数和齿廓系数来计算变位系数,以确保插齿刀加工出的齿轮具有良好的啮合性和传动效率。

变位系数也会影响到刀具的设计和选择。

结论:通过对ug中内啮合外圆直径、插齿刀齿数和变位系数的深入分析,我们能够更全面和深入地理解插齿刀在齿轮加工中的作用和影响。

合理选择这些参数,能够保证齿轮的加工质量和传动效率,为工艺和生产提供更可靠的保障。

个人观点:在进行齿轮加工时,ug中内啮合外圆直径、插齿刀齿数和变位系数的选择十分重要。

内齿轮传动计算及插齿刀验算 编号:15 (平行轴角变位内啮合圆柱齿轮传动)产品型号:订 货 号:10026零件件号:外齿轮30201内齿轮30202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目外齿轮内齿轮几何参数:螺旋方向左 旋左 旋齿数Z1936法向模数m n3毫米法向压力角αn20度000度有效齿宽b30毫米齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25标准中心距a025.5毫米中心距a26毫米中心距变动系数y t0.1667径向变位系数x0.80.9782法向变位系数x n0.80.9782分度圆直径d57毫米108毫米基圆直径 d b53.562毫米101.487毫米顶圆直径 d a66.875毫米107.8毫米66.884毫米107.8毫米根圆直径 d f54.3毫米120.375毫米54.3毫米120.384毫米齿顶高h a 4.938毫米0.1毫米4.942毫米0.1毫米齿根高h f 1.35毫米 6.188毫米1.35毫米 6.192毫米全齿高h t 6.288毫米6.292毫米弧齿厚S t 6.459毫米 2.576毫米测量尺寸:公法线长度W k33.437毫米52.23毫米卡跨齿数k46W k 是否可以测量可以测量可以测量法向弦齿厚S n 5.704毫米法向弦齿高H n 3.9毫米3.904毫米固定弦齿厚Sc n 6.446毫米 2.576毫米固定弦齿高Hc n 5.12毫米0.099毫米5.125毫米0.099毫米圆棒(球)直径dp7毫米5毫米圆棒(球)跨距M72.555毫米106.755毫米测量圆直径 d M61.8毫米113.87毫米渐开线展开长度:起测展开长度ga A8.084毫米30.111毫米8.084毫米30.118毫米起测圆半径r 起27.975毫米59.005毫米27.975毫米59.009毫米终测展开长度ga B20.021毫米18.175毫米20.028毫米18.175毫米终测圆半径r 终33.438毫米53.9毫米33.442毫米53.9毫米起测展开角φa A17.29555度33.99956度17.29555度34.00752度终测展开角φa B42.83297度20.52148度42.84805度20.52148度中凸点范围φ凸A25.80802度29.50687度25.81305度29.51217度φ凸B34.3205度25.01417度34.33055度25.01683度公差值:(按 GB10095—88 渐开线圆柱齿轮 精度)精度等级Ⅰ:7Ⅱ:7Ⅲ:7齿厚极限偏差代码上偏差F G下偏差K J 齿厚上偏差Ess-0.056毫米-0.084毫米齿厚下偏差Esi-0.168毫米-0.14毫米齿厚公差Ts0.112毫米0.056毫米最小法向侧隙jn min0.14毫米最大法向侧隙jn max0.308毫米公法线平均长度上偏差Ews-0.053毫米0.14毫米公法线平均长度下偏差Ewi-0.158毫米0.084毫米公法线平均长度公差Ew0.105毫米0.056毫米圆棒(球)跨距上偏差Ems-0.09毫米0.314毫米圆棒(球)跨距下偏差Emi-0.271毫米0.188毫米圆棒(球)跨距公差Em0.181毫米0.126毫米切向综合公差F'i0.056毫米0.074毫米一齿切向综合公差f'i0.015毫米0.015毫米齿圈径向跳动公差Fr0.036毫米0.036毫米公法线长度变动公差Fw0.028毫米0.028毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.014毫米0.014毫米基节极限偏差±f pb0.013毫米0.013毫米齿形公差 f f0.011毫米0.011毫米齿向公差Fβ0.011毫米接 触线公差 f b0.011毫米轴向齿距偏差±F px0.011毫米螺旋线波度公差F fβ0.056毫米齿面接触斑点按高度45%按长度60%齿坯公差:孔径尺寸公差IT7GB 1800—79孔径形状公差IT6GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11, 但不大于0.3毫米图样标注: 外齿轮7F K GB 10095—88 内齿轮7G J GB 10095—88传动质量指标的验算:齿轮1齿轮2齿 顶变尖齿顶未变尖齿顶未变尖齿顶未变尖齿顶未变尖齿廓重叠干涉不发生重叠干涉不发生重叠干涉齿顶非渐开线干涉不发生齿顶非渐开线干涉不发生齿顶非渐开线干涉重合度ε总 1.3481.349齿条形刀具切齿验算:齿轮1齿根过渡曲线干涉不发生干涉根 切不根切常用直齿标准圆盘插齿刀插齿验算:齿轮2插齿刀公称分度圆直径50插齿刀齿数17新插齿刀顶圆直径59.1插齿刀实际顶圆直径59.1前面至基本截面距离 2.9相应的径向变位系数0.102径向切入顶切不产生径向切入顶切范 成 顶 切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求其它圆盘插齿刀插齿验算:齿轮2插齿刀齿数17插齿刀螺旋角左 旋0度.分秒插齿刀齿顶高系数 1.25插齿刀顶刃后角6度插齿刀顶圆直径59.1毫米前面至基本截面距离 2.9毫米相应的径向变位系数0.1径向切入顶切不产生径向切入顶切范 成 顶 切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求。

插齿刀切削刃数值的分析与计算1.高精度的机械加工表面与形成表面的方法相关零件表面的解析描述不是通用的,所以必须根据具体情况采用专门的解析模型。

对于非圆曲线轮廓零件,要根据零配件图上已列出坐标给出轮廓,这就要求用数值的方法来表示零件形状,在用刃口刀具连续切削时采用表面离散概念的方法,在数值计算方面已表现出很大的优越性。

为了从离散表面的概念过渡到连续的概念,样条函数表面数值模拟是有效的方法。

其表面应当是用参数样条描述的两族等值线,即曲面上一条剖线的等距线,按弦的总长度完成参数化。

应用轴向截面、端截面和法向截面族以及绕零件轴母线旋转时得到的截面族,每个族等值线都可由刀具中心轨迹形成,建立参数样条必需的结点,分布在所谓形成线上。

形成线是采用任何两截面族的交线,在这种情况下,在解逆向形成问题时,形成线得到的接点将同时属于两族的等值线,这样实质上简化了参数样条函数的建立。

在使用端面和轴向截面组合时,形成线仍是通过垂直于零件轴线的直线。

端截面与样条描述的旋转面截面结合提供了圆周形式的形成线。

应用轴向截面和旋转面的截面组合得到与旋转母面生命的形成线;在使用法向截面与旋转表面截面结合时,一般情况下仍是使用参数样条函数描述的曲线。

上述截面结合还可以互相补充,例如,在加工零件个别形式时合理使用两个旋转面、轴向截面与螺旋面结合等等。

每个结点可作为点l极限位置对待,它是由形成线和截面线相交形成的。

截面线为截面族一个面的刀具母截线。

截面线是用许多点建立的样条数值的方法来确定的。

在研究刀具母面一个族的等值线与零件截面相交等时计算这些点坐标,问题的解决应用两个坐标系统:刚性与刀具联系的坐标系统和刚性地与零件系的坐标系统。

零件截面的表面采用相应族的轴向截面、端面或法向面。

在坐标系统中这个平面很方便提供点的坐标。

2.刀具数值模拟刀具工作面数值模拟仅借用参数样条函数描述的两族等值线来进行。

应用一系列轴向、端部或法向截面以及在绕刀具轴线旋转时得到的截面,就可以得到行等值线。

齿轮的精度等级、确定参数的公差值一齿轮的精度等级、确定参数的公差值一传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对齿轮的几何参数进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

引言现行的机械行业中在齿轮设计的过程里,非常缺乏对几何参数计算的比较统一的软件,很多时候只是采用手工计算、取大概的数值,对于一些比较复杂的齿轮来说,制造出来的齿轮存在误差较大。

传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对其进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

我国现有(1)GB/T10095。

1-2001渐开线圆柱齿轮精度第一部分:轮齿等效ISO1328-1。

(2)GB/T10095。

2-2001渐开线圆柱齿轮精度第二部分:径向综合等效ISO1328-2。

1.渐开线圆柱齿轮几何参数计算相关研究综述1.1渐开线圆柱齿轮国内的研究现状1.1.1齿轮的简介标准齿轮的结构构造图如图1。

图1齿轮构造图齿轮的组成结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆和分度圆。

轮齿简称齿,是齿轮上每一个用于啮合的凸起部分,这些凸起部分一般呈辐射状排列,配对齿轮上的轮齿互相接触,可使齿轮持续啮合运转;基圆是形成渐开线的发生线作纯滚动的圆;分度圆,是在端面内计算齿轮几何尺寸的基准圆。

渐开线齿轮比较容易制造,且传动平稳,传递速度稳定,传动比准确,渐开线圆柱齿轮是机械传动量大而广的基础零部件,广泛在汽车、拖拉机、机床、电力、冶金、矿山、工程、起重运输、船舶、机车、农机、轻工、建工、建材和军工等领域中应用。

常用机械设计工具集做机械设计当然要知道工具集,那么你想知道常用机械设计工具集有哪些吗?以下是店铺为你整理推荐常用机械设计工具集,希望你喜欢。

常用机械设计工具集:齿轮设计工具直齿圆柱齿轮设计计算工具直齿计算工具直齿齿轮副参数以及单齿精度计算工具直(斜)齿锥齿轮设计工具圆柱齿轮计算工具圆柱齿轮测量尺寸计算工具圆柱齿轮测量尺寸工具外啮合圆柱齿轮传动设计计算工具外齿轮插齿剃齿验算工具汽车差速齿轮计算程序奇数齿轮外径测量工具内啮合变位齿轮计算工具内齿轮插齿顶切验算工具角变位齿轮计算工具交错轴斜齿轮传动计算工具渐开线圆柱齿轮精度工具渐开线任意圆齿厚工具渐开线函数计算工具极速版减速器设计及齿轮参数计算系统 V5.0机械工程师助手-渐开线齿轮及其相关计算弧齿计算工具公法线计算工具公法线长度计算工具公法线、量棒具及上下偏差工具各种齿轮及链轮几何参数计算小软件高变位齿轮计算工具反渐开线函数工具齿轮计算设计齿轮计算程序齿轮计算工具齿轮齿条传动计算工具齿轮常用材料及其力学性能工具齿轮参数计算工具齿轮参数及强度计算工具齿厚换算工具超越离合器设计工具变位斜齿轮测算工具Wheel齿轮设计计算系列程序NGW行星齿轮减速器设计系统常用机械设计工具集:传动设计工具传动比工具锥齿轮传动设计计算工具圆柱蜗杆传动设计工具蜗杆传动工具三角皮带轮参数表工具皮带输送机出力和电动机功率计算软件皮带轮中心距计算公式内齿轮传动计算及插齿刀验算工具链轮计算工具链轮齿廓设计工具链轮参数计算工具链传动设计工具链传动工具减速器传动比分配工具带轮设计计算工具传动轴校核程序设计工具传动减速比计算公式工具传动比工具齿轮计算9.5版V带传动工具常用机械设计工具集:连接件设计工具圆柱螺纹量规工具美制粗螺纹工具螺纹标准大全工具螺丝攻牙钻孔径和滚造径对照表工具螺栓重量计算工具螺栓扭矩标准工具螺栓拧紧力矩计算工具螺栓联接工具螺栓及板厚设计工具螺栓、螺母、垫圈重量及长度选择工具连接件质量计算工具计算螺栓螺母垫片重量的程序公制螺纹工具钢管法兰设计和螺栓设计工具常用机械设计工具集:轴承设计工具轴功率计算工具轴承型号大全及用户手册3.0轴承寿命计算工具滑动轴承工具滚动轴承工具。

内啮合直齿插齿刀的测试与复算

张范孚

【期刊名称】《计量技术》

【年(卷),期】1989(000)011

【总页数】3页(P27-29)

【作者】张范孚

【作者单位】无

【正文语种】中文

【中图分类】TG86

【相关文献】

1.插齿刀加工标准圆柱直齿轮不产生根切的最少齿数计算 [J], 廖磊

2.关于插齿刀CAD的几个问题及直齿外插齿刀CAD软件 [J], 胡华南;徐大源

3.标准插齿刀齿刀改制短插齿刀的计算 [J], 王贵武

4.加工渐开线倒锥接合齿插齿刀的复算 [J], 张范孚

5.用插齿刀加工的少齿差内啮合变位系数的确定 [J], 梁永生;李华敏;李瑰贤

因版权原因,仅展示原文概要,查看原文内容请购买。

内齿轮传动计算及插齿刀验算 编号:15 (平行轴角变位内啮合圆柱齿轮传动)

产品型号:订 货 号:10026

零件件号:外齿轮30201内齿轮30202

计算人 :计算日期:

注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目外齿轮内齿轮

几何参数:

螺旋方向右 旋右 旋

齿数Z2121

法向模数m n6毫米

法向压力角αn20度

000度

有效齿宽b0毫米

齿顶高系数ha*1

齿顶倒棱系数hd*0

顶隙系数c*0.25

全齿高系数x t* 2.25

标准中心距a00毫米

中心距a26毫米

中心距变动系数y t 4.3333

径向变位系数x0.80.8

法向变位系数x n0.80.8

分度圆直径d126毫米126毫米基圆直径 d b118.401毫米118.401毫米顶圆直径 d a#VALUE!毫米175.6毫米

毫米毫米根圆直径 d f120.6毫米#VALUE!毫米

毫米毫米齿顶高h a#VALUE!毫米-24.8毫米

毫米毫米齿根高h f 2.7毫米#VALUE!毫米

毫米毫米全齿高h t#VALUE!毫米

毫米

弧齿厚S t12.919毫米 5.931毫米

测量尺寸:

公法线长度W k67.043毫米67.043毫米卡跨齿数k44

W k 是否可以测量不能测量!不能测量!

法向弦齿厚S n11.408毫米

法向弦齿高H n#VALUE!毫米

毫米

固定弦齿厚Sc n12.896毫米 5.928毫米

固定弦齿高Hc n#VALUE!毫米-21.036毫米

毫米毫米圆棒(球)直径dp毫米毫米圆棒(球)跨距M毫米毫米测量圆直径 d M毫米毫米

渐开线展开长度:

起测展开长度ga A38.839毫米#VALUE!毫米

毫米毫米起测圆半径r 起70.804毫米#VALUE!毫米

毫米毫米终测展开长度ga B#VALUE!毫米64.839毫米

毫米毫米终测圆半径r 终#VALUE!毫米87.8毫米

毫米毫米起测展开角φa A37.58952度#VALUE!度

度度终测展开角φa B#VALUE!度62.75294度

度度中凸点范围φ凸A#VALUE!度#VALUE!度

度度

φ凸B#VALUE!度#VALUE!度

度度

公差值:(按 GB10095—88 渐开线圆柱齿轮 精度)

精度等级Ⅰ:7

Ⅱ:7

Ⅲ:7

齿厚极限偏差代码上偏差F G

下偏差K J 齿厚上偏差Ess-0.08毫米-0.12毫米齿厚下偏差Esi-0.24毫米-0.2毫米齿厚公差Ts0.16毫米0.08毫米最小法向侧隙jn min0.2毫米

最大法向侧隙jn max0.44毫米

公法线平均长度上偏差Ews-0.075毫米0.2毫米公法线平均长度下偏差Ewi-0.226毫米0.12毫米公法线平均长度公差Ew0.151毫米0.08毫米圆棒(球)跨距上偏差Ems-0.129毫米0.448毫米圆棒(球)跨距下偏差Emi-0.387毫米0.269毫米圆棒(球)跨距公差Em0.258毫米0.179毫米切向综合公差F'i0.079毫米0.079毫米一齿切向综合公差f'i0.022毫米0.022毫米齿圈径向跳动公差Fr0.056毫米0.056毫米

公法线长度变动公差Fw0.036毫米0.036毫米齿距累积公差F P0.063毫米0.063毫米齿距极限偏差±f pt0.02毫米0.02毫米基节极限偏差±f pb0.018毫米0.018毫米齿形公差 f f0.016毫米0.016毫米齿向公差Fβ0.011毫米

接 触线公差 f b#VALUE!毫米

轴向齿距偏差±F px0.011毫米

螺旋线波度公差F fβ0.079毫米

齿面接触斑点按高度45%

按长度60%

齿坯公差:

孔径尺寸公差IT7GB 1800—79

孔径形状公差IT6GB 1800—79

顶圆尺寸公差(用作基准)IT8GB 1800—79

(不用作基准)IT11, 但不大于0.6毫米

图样标注: 外齿轮7F K GB 10095—88

内齿轮7G J GB 10095—88

传动质量指标的验算:齿轮1齿轮2齿 顶变尖#VALUE!#VALUE!

齿廓重叠干涉#VALUE!

齿顶非渐开线干涉#VALUE!

重合度ε总#VALUE!

齿条形刀具切齿验算:齿轮1

齿根过渡曲线干涉

根 切

常用直齿标准圆盘插齿刀插齿验算:齿轮2

插齿刀公称分度圆直径50插齿刀齿数*

新插齿刀顶圆直径*

插齿刀实际顶圆直径*

前面至基本截面距离*

相应的径向变位系数#VALUE!

径向切入顶切#VALUE!

范 成 顶 切#VALUE!

齿根过渡曲线干涉#VALUE!

插齿刀与内齿轮的重合度#VALUE!

其它圆盘插齿刀插齿验算:齿轮2

插齿刀齿数17

插齿刀螺旋角右 旋0度.分秒插齿刀齿顶高系数 1.25

插齿刀顶刃后角6度插齿刀顶圆直径59.1毫米前面至基本截面距离毫米相应的径向变位系数

径向切入顶切

范 成 顶 切

齿根过渡曲线干涉

插齿刀与内齿轮的重合度。