等高齿弧齿锥齿轮的切齿计算是最简单的

- 格式:doc

- 大小:95.00 KB

- 文档页数:2

关于弧齿锥齿轮铣齿跨越齿数的选择1范围本规定适用于单分齿加工弧齿锥齿轮铣齿时跨越齿数的选择,对于准双曲面弧齿轮的小轮加工,它应按相关的准双曲面弧齿锥齿轮小轮的跨越齿数进行选择。

2 名词术语2.1 机床展角ϕ弧齿锥齿轮铣齿加工,从弧齿锥齿轮铣刀盘进入被加工齿轮的齿槽到退出被加工齿轮的齿槽的加工过程中,机床摇台可摆动的角度称为机床展角。

2.2 跨越齿数Zi弧齿锥齿轮铣齿加工完一个齿槽后,在摇台返回过程中工件继续转过的齿数称为跨越齿数,又称为跳越齿数或单分齿齿数。

2.3 齿面接触比mF弧齿锥齿轮齿面节线它所对应的外端弧长与弧齿锥齿轮的外端周节之比。

2.4 摇台转角θC弧齿锥齿轮铣齿加工中摇台为分齿时摇台转过的角度。

3 机床展角计算3.1渐开线圆柱齿轮切削过程中齿轮展角的计算。

淅开线圆柱齿轮切削过程中齿轮展角是自齿条刀具和圆柱齿轮的一个齿的齿顶相切时,进入到啮合,直到齿条刀具和齿轮下一个齿的齿廓顶点相切时(相当于退出啮合)为止,在整个啮合过程中圆柱齿轮转过的角度,称为渐开线圆柱齿轮切削过程中齿轮的展角。

其计算公式为:ϕ=2(fgαa- fgα)+r sp+(1)αa - 齿顶压力角P - 周节α - 分度圆压力角S - 齿厚r –分度圆半径3.2弧齿锥齿轮切削过程中齿轮展角应是按弧齿锥齿轮的背锥面上的端面当量展角公式进行计算,其计算公式为:ϕ=2(fg αt a - fg α)+δtg Sm P F Re )1(+ (2)m F =P R e [(K F tg β-31( K F tg β)3)K F =ie R R bRm F -齿面接触比 δ - 分锥角 R e - 外锥距 R - 分锥距 R i - 内锥距 b - 齿宽 αta -齿根处压力角 αt -齿轮端面压力角 tg αt =βαcos tg 4 弧齿锥齿轮铣齿时跨越齿数的选择弧齿锥齿轮铣齿时跨越齿数应满足:1) 跨越齿数Zi 与工件齿数不应有公约数;2) 跨越齿数转过的角度应大于铣齿时摇台转过的角度.4.1 跨越齿数Zi 与工件齿数不应有公约数,可按“弧齿锥齿轮铣齿跨越齿数表”选取其中某一数值,并进行校核计算. 4.2 跨越齿数应大于铣齿时摇台转角θC铣齿时摇台转角θC 计算公式为:θC =δϕcos Z Z (弧度)=δϕπcos 180c Z Z (度) (3)Z - 工件齿数 Z C- 产形轮齿数Z C =2221Z Z +4.3 弧齿锥齿轮铣齿时跨越齿数转过的角度应大于铣齿时摇台转过的角度。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

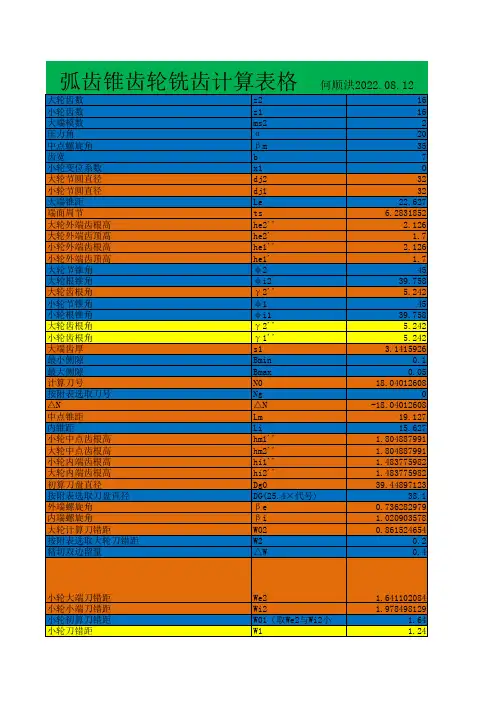

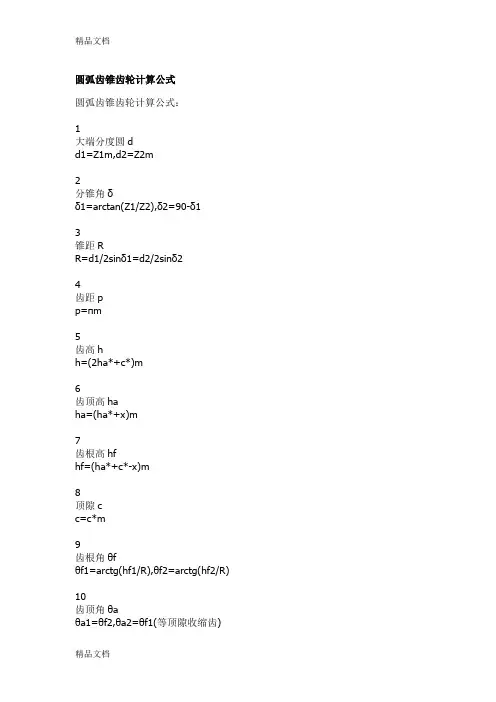

圆弧齿锥齿轮计算公式(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--圆弧齿锥齿轮计算公式圆弧齿锥齿轮计算公式:1大端分度圆dd1=Z1m,d2=Z2m2分锥角δδ1=arctan(Z1/Z2),δ2=90-δ13锥距RR=d1/2sinδ1=d2/2sinδ24齿距pp=πm5齿高hh=(2ha*+c*)m6齿顶高haha=(ha*+x)m7齿根高hfhf=(ha*+c*-x)m8顶隙cc=c*m9齿根角θfθf1=arctg(hf1/R),θf2=ar ctg(hf2/R)10齿顶角θaθa1=θf2,θa2=θf1(等顶隙收缩齿)11顶锥角δaδa1=δ1+θf2,δa2=δ2+θf112根锥角δfδf1=δ1-θf1,δf2=δ2-θf213顶圆直径dada1=d1+2ha1cosδ1,da2=d2+2ha2cosδ2,14分锥顶点至轮冠距离AkAk1=d2/2-ha1sinδ1,=d1/2-ha2sinδ215齿宽中点分度圆直径dmdm1=d1-bsinδ1,dm2=d2-bsinδ216齿宽中点模数mmmm=dm1/z1=dm2/z217中点分度圆法向齿厚smnsmn=πcosβm+2xtanα+xt)mm18中点法向齿厚半角ψmnψmn=smnsinδcos2βm/dm19中点分圆法向弦齿厚smnsmn=smn(1-ψmn2/6)20中点分圆法向弦齿高hamham=ha-btanθa/2+smnψmn/421当量齿数ZvZv=Z/cosδcos3βm22端面重合度εαεα=[Z1(tanαvat1-tanαt)/cosδ1 +Z2(tanαvat2-tanαt)/cosδ2]/2π其中:tanαt=(tanα/cosβm)cosαvat=[Zcosαt/(Z+2(ha*+x)cosδ)]εα=23齿线重合度εβεβ=btanβmπ/mm24总重合度ε=(εα2+εβ2)1/2关于弧半径:求扇形弧半径扇形弧即指整个圆圈中的一部分。

圆弧齿锥齿轮计算公式(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--圆弧齿锥齿轮计算公式圆弧齿锥齿轮计算公式:1大端分度圆dd1=Z1m,d2=Z2m2分锥角δδ1=arctan(Z1/Z2),δ2=90-δ13锥距RR=d1/2sinδ1=d2/2sinδ24齿距pp=πm5齿高hh=(2ha*+c*)m6齿顶高haha=(ha*+x)m7齿根高hfhf=(ha*+c*-x)m8顶隙cc=c*m9齿根角θfθf1=arctg(hf1/R),θf2=ar ctg(hf2/R)10齿顶角θaθa1=θf2,θa2=θf1(等顶隙收缩齿)11顶锥角δaδa1=δ1+θf2,δa2=δ2+θf112根锥角δfδf1=δ1-θf1,δf2=δ2-θf213顶圆直径dada1=d1+2ha1cosδ1,da2=d2+2ha2cosδ2,14分锥顶点至轮冠距离AkAk1=d2/2-ha1sinδ1,=d1/2-ha2sinδ215齿宽中点分度圆直径dmdm1=d1-bsinδ1,dm2=d2-bsinδ216齿宽中点模数mmmm=dm1/z1=dm2/z217中点分度圆法向齿厚smnsmn=πcosβm+2xtanα+xt)mm18中点法向齿厚半角ψmnψmn=smnsinδcos2βm/dm19中点分圆法向弦齿厚smnsmn=smn(1-ψmn2/6)20中点分圆法向弦齿高hamham=ha-btanθa/2+smnψmn/421当量齿数ZvZv=Z/cosδcos3βm22端面重合度εαεα=[Z1(tanαvat1-tanαt)/cosδ1 +Z2(tanαvat2-tanαt)/cosδ2]/2π其中:tanαt=(tanα/cosβm)cosαvat=[Zcosαt/(Z+2(ha*+x)cosδ)]εα=23齿线重合度εβεβ=btanβmπ/mm24总重合度ε=(εα2+εβ2)1/2关于弧半径:求扇形弧半径扇形弧即指整个圆圈中的一部分。

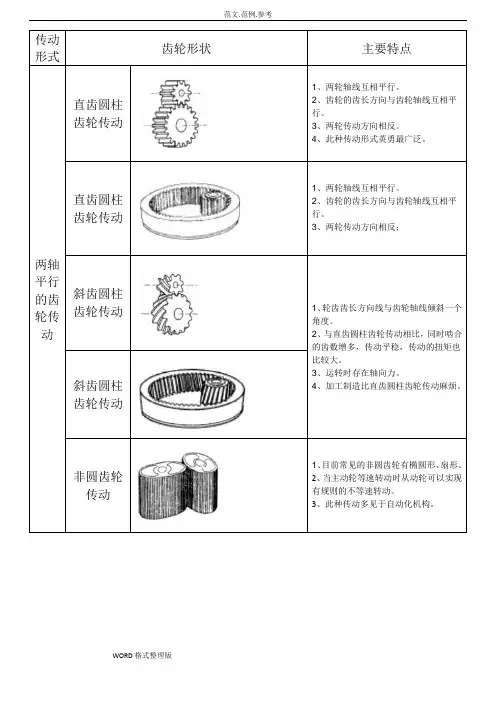

两轴平行的齿轮传动直齿圆柱齿轮传动1、两轮轴线互相平行。

2、齿轮的齿长方向与齿轮轴线互相平行。

3、两轮传动方向相反。

4、此种传动形式英勇最广泛。

直齿圆柱齿轮传动1、两轮轴线互相平行。

2、齿轮的齿长方向与齿轮轴线互相平行。

3、两轮传动方向相反;斜齿圆柱齿轮传动1、轮齿齿长方向线与齿轮轴线倾斜一个角度。

2、与直齿圆柱齿轮传动相比,同时啮合的齿数增多,传动平稳,传动的扭矩也比较大。

3、运转时存在轴向力。

4、加工制造比直齿圆柱齿轮传动麻烦。

斜齿圆柱齿轮传动非圆齿轮传动1、目前常见的非圆齿轮有椭圆形、扇形。

2、当主动轮等速转动时从动轮可以实现有规则的不等速转动。

3、此种传动多见于自动化机构。

人字齿轮传动1、具有斜齿圆柱齿轮的优点,同时运转时不产生轴向力。

2、适用于传递功率大,需作正反向运转的机构中。

3、加工制造比斜齿圆柱齿轮麻烦。

两轴相交的齿轮传动交叉轴斜齿轮传动1、两轮轴线不再同一平面上,或者任意交错,或者垂直交错。

2、两轮的螺旋角可以相等,也可以不相等。

3、两轮的螺旋方向可以相同,也可以不相同。

蜗杆传动1、蜗杆轴线与蜗轮轴线成垂直交错。

2、可以实现大的传动比,传动平稳,噪声小,有自锁。

3、传动效率较低,蜗杆线速度受一定限制。

直齿锥齿轮传动1、两轮轴线相交于锥顶点,轴交角α有三种,α〉90°,α=90°(正交),α〈90°。

2、轮齿齿线的延长线通过锥点。

斜齿锥齿轮传动1、轮齿齿线呈斜向,或者说,齿线的延长线不通过锥点,而是与某一圆相切。

2、两轮螺旋角相等,螺旋方向相反。

弧齿锥齿轮传动1、轮齿齿线呈弧形。

2、两轮螺旋角相等,螺旋方向相反。

3、与直齿锥齿轮传动相比,同时参加啮合的齿数增多,传动平稳,传动的扭矩较大。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用d a表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用d f 表示。

齿顶高:齿顶圆d a与分度圆d之间的径向距离称为齿顶高,用h a来表示。

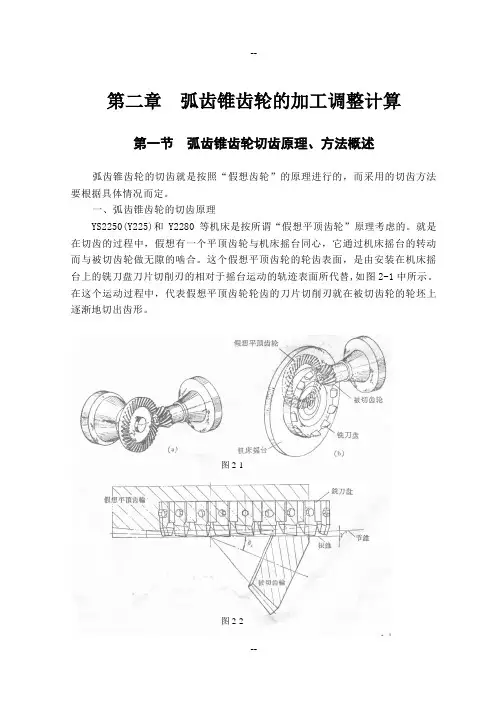

第二章弧齿锥齿轮的加工调整计算第一节弧齿锥齿轮切齿原理、方法概述弧齿锥齿轮的切齿就是按照“假想齿轮”的原理进行的,而采用的切齿方法要根据具体情况而定。

一、弧齿锥齿轮的切齿原理YS2250(Y225)和Y2280等机床是按所谓“假想平顶齿轮”原理考虑的。

就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。

这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图2-1中所示。

在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。

图2-1图2-2在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动,而刀顶旋转平面则需和被切齿轮的根锥相切,如图2-2所示。

所以铣刀盘轴线与被切齿轮的节锥面倾斜一个大小等于被切齿轮齿根角的角度,这样就产生了刀号修正问题,从而导致被切齿轮的加工调整较为复杂,刀片的规格比较多。

在加工渐缩齿圆弧齿锥齿轮时,都是采用这种切齿原理的。

二、弧齿锥齿轮的切齿方法弧齿锥齿轮的切齿方法分为成形法和展成法两大类。

1.成形法用成形法加工的大齿轮齿形与刀具切削刃的形状一样。

渐开线齿形的曲率和它的基圆大小有关,基圆越大、齿形曲率就越小,渐开线就直些;当基圆足够大时,渐开线就接近于直线。

而齿轮的基圆大小是由模数m、齿数z和压力角的余弦大小来决定的。

模数和压力角一定时,齿数愈多,基圆直径就越大,相应的齿形曲率越小,也就是齿形越接近于直线。

对于螺旋锥齿轮,传动比也是影响因素之一,当传动比大一些时,大轮的齿形就更直一些。

)一定时,传动比越大,大轮齿数也就越多,这时大轮的当量圆柱小轮齿数(z1齿轮的基圆直径也越大,其齿形接近于直线形,采用成形加工比较方便.当锥齿轮传动比大于2.5,时,大轮就可采用成形加工。

同时,为了保证其正确啮合,相配小轮的齿形应加以相应的修正,用展成法加工,这种切齿方法叫半滚切法或成形法。

圆弧齿锥齿轮计算公式圆弧齿锥齿轮计算公式:1大端分度圆dd1=Z1m,d2=Z2m2分锥角δδ1=arctan(Z1/Z2),δ2=90-δ13锥距RR=d1/2sinδ1=d2/2sinδ24齿距pp=πm5齿高hh=(2ha*+c*)m6齿顶高haha=(ha*+x)m7齿根高hfhf=(ha*+c*-x)m8顶隙cc=c*m9齿根角θfθf1=arctg(hf1/R),θf2=arctg(hf2/R) 10齿顶角θaθa1=θf2,θa2=θf1(等顶隙收缩齿)顶锥角δaδa1=δ1+θf2,δa2=δ2+θf112根锥角δfδf1=δ1-θf1,δf2=δ2-θf213顶圆直径dada1=d1+2ha1cosδ1,da2=d2+2ha2cosδ2, 14分锥顶点至轮冠距离AkAk1=d2/2-ha1sinδ1,=d1/2-ha2sinδ215齿宽中点分度圆直径dmdm1=d1-bsinδ1,dm2=d2-bsinδ216齿宽中点模数mmmm=dm1/z1=dm2/z217中点分度圆法向齿厚smnsmn=(0.5πcosβm+2xtanα+xt)mm18中点法向齿厚半角ψmnψmn=smnsinδcos2βm/dm19中点分圆法向弦齿厚smnsmn=smn(1-ψmn2/6)20中点分圆法向弦齿高hamham=ha-btanθa/2+smnψmn/421当量齿数ZvZv=Z/cosδcos3βm端面重合度εαεα=[Z1(tanαvat1-tanαt)/cosδ1+Z2(tanαvat2-tanαt)/cosδ2]/2π其中:tanαt=(tanα/cosβm)cosαvat=[Zcosαt/(Z+2(ha*+x)cosδ)]εα=1.29723齿线重合度εβεβ=btanβmπ/mm24总重合度ε=(εα2+εβ2)1/2关于弧半径:求扇形弧半径扇形弧即指整个圆圈中的一部分。

通常的已知条件是由水平线除2组成的大边和以垂直线组成的小边。

第14章 弧齿锥齿轮的轮坯设计14.1 弧齿锥齿轮的基本概念14.1.1 锥齿轮的节锥对于相交轴之间的齿轮传动,一般采用锥齿轮。

锥齿轮有直齿锥齿轮和弧齿锥齿轮。

弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。

但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。

两个相切圆锥的公切面成为齿轮副的节平面。

齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。

两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。

节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。

因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑大小轮的齿数之比称为锥齿轮的传动比1212z z i =(14-1) 小轮和大轮的节点半径r 1、r 2分别为11sin δR r = 22sin δR r = (14-2)它们与锥齿轮的齿数成正比,即121212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为∑+∑=cos 1sin 12122i i tg δ 21δδ-∑= (14-4)当090=∑时,即正交锥齿轮副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角1.旋向弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。

面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b ),逆时针倾斜者则为左旋齿(图14-3a )。

大小轮的旋向相图14-2 锥齿轮的节锥与节面(a) 左旋 (b) 右旋图14-3 弧齿锥齿轮的旋向图14-1 弧齿锥齿轮副反时,才能啮合。

一般情况下,工作面为顺时针旋转的(从主动轮背后看,或正对被动轮观察),主动锥齿轮的螺旋方向为左旋,被动轮为右旋(图14-1);工作面为逆时针旋转的,情况相反。

全工序法弧齿锥齿轮加工参数计算方法在机械制造领域,齿轮是一种非常常见的零部件,广泛应用于各种机械传动系统中。

在齿轮中,弧齿锥齿轮因其结构特点和使用场合的不同而显得尤为重要。

全工序法弧齿锥齿轮是一种加工工艺较为复杂的齿轮类型,需要考虑多个参数才能获得最佳的加工效果。

我们来了解一下什么是全工序法弧齿锥齿轮。

全工序法是指在一台机床上完成齿轮的所有加工工序,包括铣齿、车齿、滚挤等。

相较于分工序法,全工序法能够保证齿轮的几何精度和表面粗糙度,并且能够提高生产效率,因此在实际应用中得到广泛的应用。

而弧齿锥齿轮是一种齿轮的结构形式,其齿廓呈弧形。

在加工过程中,需要考虑齿轮的模数、螺旋角、齿顶间隙等参数,以确保加工出理想的弧齿锥齿轮。

在进行全工序法弧齿锥齿轮加工参数计算时,首先要确定齿轮的模数。

模数是描述齿轮齿形和尺寸的重要参数,一般根据传动比、齿数和中心距来确定。

模数的选择直接影响到齿轮的传动性能和加工成本,因此需要根据具体的使用要求来确定模数值。

要考虑弧齿锥齿轮的螺旋角。

螺旋角是指齿轮轴线上齿顶锥面与轴线的夹角,是描述螺旋齿轮齿形的重要参数。

在全工序法弧齿锥齿轮的加工过程中,螺旋角的选择直接影响到齿轮的传动效果和噪音水平。

通常情况下,螺旋角的选择要根据齿轮的使用环境和传动要求来确定,以获得最佳的传动性能。

齿顶间隙也是全工序法弧齿锥齿轮加工过程中需要考虑的重要参数之一。

齿顶间隙是指齿轮齿顶与对齿轮啮合的齿条或齿轮齿顶之间的间隙,是保证齿轮啮合顺畅的重要因素。

在加工过程中,齿顶间隙的选择需要考虑到齿轮的使用要求和加工工艺,以确保齿轮在高速、大扭矩等工况下能够正常运行。

全工序法弧齿锥齿轮加工参数计算是一个复杂而又重要的过程,需要综合考虑多个因素才能获得理想的加工效果。

在实际应用中,需要根据具体的使用情况和加工设备的性能来确定最佳的加工参数,以确保获得高质量的弧齿锥齿轮。

在我的个人观点和理解中,全工序法弧齿锥齿轮加工参数计算是一个重要而又复杂的工艺过程,需要综合考虑多个因素来进行合理的选择。

第15章 弧齿锥齿轮的加工调整计算弧齿锥齿轮的切齿是按照“假想齿轮”的原理进行的,而采用的切齿方法要根据具体情况而定。

15.1 弧齿锥齿轮的切齿原理与刀号对于收缩齿弧齿锥齿轮的加工,通常采用平顶齿轮原理进行加工。

就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。

这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图15-1中所示。

在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。

YS2250(Y225)和Y2280等机床就是按“假想平顶齿轮”原理设计的。

在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动。

而切齿时刀顶旋转平面则需和被切齿轮的根锥相切,也就是说,刀盘轴线与根锥母线垂直,而非与节锥母线垂直,如图15-2所示。

所以铣刀盘轴线与被切齿轮的节锥面倾斜了一个大小等于被切齿轮齿根角f的角度,使被切齿轮两则齿面的压力角出现了误差,这样就产生了刀号修正问题。

如图15-2,用螺旋角接近900时的情况予以说明刀号与压力角的关系。

由于在切齿时采用了“平顶产形轮”原理,工件是按照根锥角进行安装的,铣刀盘轴线垂直于根锥母线,因而和节锥母线倾斜一个齿根角f。

这样,当外切刀片与内切刀片使用图15-1弧齿锥齿轮的切齿原理摇台刀盘被加工齿轮相同的压力角时,切出来的齿轮凹面与凸面在节锥上的压力角是不相等的(”≠’)。

如果要使轮齿中点处的两侧压力角相等,就需要对刀具的两个侧刃的压力角进行修正。

修正时,外侧刃齿形角减少α∆,内侧刃增加α∆。

α∆的确定可按以下公式计算βθαsin f ≈∆ (15-1)其中β代表螺旋角。

由于大轮与小轮具有不同齿根角f,所以从严格意义上来讲,在加工大轮与小轮时,相应的切齿刀盘的刀刃修正量α∆也应不同。

按照现有的刀号制度,将α∆的单位设置为分,并规定10分为一号,则刀号的计算公式为小轮理论刀盘刀号βθβθαsin 610sin 6010c 111*1f f ==∆=(15-2a) 大轮理论刀盘刀号βθβθαsin 610sin 6010c 222*2f f ==∆= (15-2b)所以,在用双面法分别加工大轮与小轮时,应该用不同刀号的刀盘。

圆弧齿锥齿轮计算公式(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--圆弧齿锥齿轮计算公式圆弧齿锥齿轮计算公式:1大端分度圆dd1=Z1m,d2=Z2m2分锥角δδ1=arctan(Z1/Z2),δ2=90-δ13锥距RR=d1/2sinδ1=d2/2sinδ24齿距pp=πm5齿高hh=(2ha*+c*)m6齿顶高haha=(ha*+x)m7齿根高hfhf=(ha*+c*-x)m8顶隙cc=c*m9齿根角θfθf1=arctg(hf1/R),θf2=ar ctg(hf2/R)10齿顶角θaθa1=θf2,θa2=θf1(等顶隙收缩齿)11顶锥角δaδa1=δ1+θf2,δa2=δ2+θf112根锥角δfδf1=δ1-θf1,δf2=δ2-θf213顶圆直径dada1=d1+2ha1cosδ1,da2=d2+2ha2cosδ2,14分锥顶点至轮冠距离AkAk1=d2/2-ha1sinδ1,=d1/2-ha2sinδ215齿宽中点分度圆直径dmdm1=d1-bsinδ1,dm2=d2-bsinδ216齿宽中点模数mmmm=dm1/z1=dm2/z217中点分度圆法向齿厚smnsmn=πcosβm+2xtanα+xt)mm18中点法向齿厚半角ψmnψmn=smnsinδcos2βm/dm19中点分圆法向弦齿厚smnsmn=smn(1-ψmn2/6)20中点分圆法向弦齿高hamham=ha-btanθa/2+smnψmn/421当量齿数ZvZv=Z/cosδcos3βm22端面重合度εαεα=[Z1(tanαvat1-tanαt)/cosδ1 +Z2(tanαvat2-tanαt)/cosδ2]/2π其中:tanαt=(tanα/cosβm)cosαvat=[Zcosαt/(Z+2(ha*+x)cosδ)]εα=23齿线重合度εβεβ=btanβmπ/mm24总重合度ε=(εα2+εβ2)1/2关于弧半径:求扇形弧半径扇形弧即指整个圆圈中的一部分。

弧齿锥齿轮生产作业指导书1.2在用双面法分别加工大轮与小轮时,应当用不同样刀号旳刀盘。

不过,制造多种刀号旳刀盘,也不太现实。

为了简化刀具规格,制定了原则刀号规格,常见旳刀号如表1-1所示。

选择时应尽量选择与理论刀号相近旳刀盘。

例如,压力角α=200,刀号c 2*=12旳刀盘,其内刀齿形角为220,外刀齿形角为180。

对于弧齿锥齿轮内刀齿形角总是不不大于外刀齿形角(绝对值)。

1.2弧齿锥齿轮旳切齿措施弧齿锥齿轮旳单齿切削措施分为成形法和展成法两大类。

1.2.1成形法用成形法加工旳大齿轮齿廓与刀具切削刃旳形状同样。

渐开线齿廓旳曲率和它旳基圆大小有关,基圆越大、齿廓曲率就越小,渐开线就直些;当基圆足够大时,渐开线就靠近于直线。

而齿轮旳基圆大小是由模数m 、齿数z 和压力角α旳余弦大小来决定旳。

模数和压力角一定期,齿数愈多,基圆直径就越大,对应旳齿廓曲率越表1-1 常用刀号及其对应旳齿形角常用刀号 3.51.55.567.5912内外齿形角20035’19025’20045’19015’20055’19005’21019021045’18045’21030’18030’220180小,也就是齿廓越靠近于直线。

对于螺旋锥齿轮,传动比也是影响原因之一,当传动比大某些时,大轮旳齿廓就更直某些。

小轮齿数(z1)一定期,传动比越大,大轮齿数也就越多,这时大轮旳当量圆柱齿轮旳基圆直径也越大,其齿廓靠近于直线形,采用成形加工比较以便.当锥齿轮传动比不不大于2.5时,大轮旳节锥角往往在700以上,大轮就可采用成形加工。

同步,为了保证其对旳啮合,相配小轮旳齿廓应加以对应旳修正,用展成法加工,这种组合切齿措施叫半滚切法或成形法。

此法生产效率较高,适于大批量生产。

半滚切法用如下三种措施加工:1.用一般铣刀盘加工,齿廓为直线形,用于被切齿轮节角不不大于45︒旳粗切或传动比不不大于2.5,节角不不大于70︒旳大轮旳精切,如图1-3。

圆弧齿锥齿轮计算公式圆弧齿锥齿轮计算公式:1大端分度圆dd1=Z1m,d2=Z2m2分锥角δδ1=arctan(Z1/Z2),δ2=90-δ13锥距RR=d1/2sinδ1=d2/2sinδ24齿距pp=πm5齿高hh=(2ha*+c*)m6齿顶高haha=(ha*+x)m7齿根高hfhf=(ha*+c*-x)m8顶隙cc=c*m9齿根角θfθf1=arctg(hf1/R),θf2=arctg(hf2/R) 10齿顶角θaθa1=θf2,θa2=θf1(等顶隙收缩齿)顶锥角δaδa1=δ1+θf2,δa2=δ2+θf112根锥角δfδf1=δ1—θf1,δf2=δ2—θf213顶圆直径dada1=d1+2ha1cosδ1,da2=d2+2ha2cosδ2, 14分锥顶点至轮冠距离AkAk1=d2/2—ha1sinδ1,=d1/2—ha2sinδ215齿宽中点分度圆直径dmdm1=d1-bsinδ1,dm2=d2-bsinδ216齿宽中点模数mmmm=dm1/z1=dm2/z217中点分度圆法向齿厚smnsmn=(0.5πcosβm+2xtanα+xt)mm18中点法向齿厚半角ψmnψmn=smnsinδcos2βm/dm19中点分圆法向弦齿厚smnsmn=smn(1—ψmn2/6)20中点分圆法向弦齿高hamham=ha—btanθa/2+smnψmn/421当量齿数ZvZv=Z/cosδcos3βm端面重合度εαεα=[Z1(tanαvat1—tanαt)/cosδ1+Z2(tanαvat2-tanαt)/cosδ2]/2π其中:tanαt=(tanα/cosβm)cosαvat=[Zcosαt/(Z+2(ha*+x)cosδ)]εα=1.29723齿线重合度εβεβ=btanβmπ/mm24总重合度ε=(εα2+εβ2)1/2关于弧半径:求扇形弧半径扇形弧即指整个圆圈中的一部分. 通常的已知条件是由水平线除2组成的大边和以垂直线组成的小边. 如图:这类制作,在各种场合都时有所见。

圆弧等高齿锥齿轮的切齿计算是最简单的,可以用作图法进行:

一、计算大轮刀位、极角、大端小端螺旋角,垂直轮位的变化范围

1.O为摇台中心,M为齿面中点,OM长度为中点锥距;

2.在M点作直线,与X轴的夹角为螺旋角ps的直线;

3.作与上述直线垂直的直线MO C,截MO C=r C;

4.连接OO C,OO C的长就是刀位S,OO C与X轴的夹角q就是滚动中心的极角;

5.以O C为中心,以r C为半径作圆弧,它就是齿线,与内端和外端分别交于M i和M o;

6.连OM O、O C M O,与O C M O垂直的直线与OM O的夹角pso就是大端螺旋角。

同样可以作

出小端螺旋角psi;

7.如图可以量出展成M O和M i点时的极角qo和qi,加工时摇台角在qi-Δ~qo+Δ之间变化,

Δ可取3~5°;

8.垂直轮位展成时在r C cos(psi)~r C cos(pso)之间变化。

二、大轮加工时的轮位、床位

大轮加工时的垂直轮位为0,水平轮位为0,床位由

图可知

X BG = -b G

B G为大轮齿根高。

大轮的安装角为大轮节锥角gama。

大轮加工时的滚比

R a = N C / N

N C是冠轮齿数,N C = N/sinГ。

N是大轮齿数,Г是大轮

节锥角。

三、大轮凸面、凹面中点的螺旋角和齿长曲率半径

,刀顶距为W G,那么

设刀盘名义半径为r

大轮内刀、即大轮凸面的成形半径为

r i = r C - 0.5W G - b G tan(a)

a为刀盘压力角,通常为20°。

同样可知大

轮外刀,即大轮凹面的成形半径为

r O = r C + 0.5W G + b G tan(a)

它们当然可以用作图法求出。

大轮凸面中点的实际螺旋角可以用作图法

求得:

以S、A M、r i为边做三角形,由刀盘中心向

X轴作垂线,夹角psi就是大轮凸面计算点

的实际螺旋角。

同样可以求出大轮凹面计算点的实际螺旋

角pso。

四、小轮切齿计算

与大轮凸面相配的小轮凹面(用精外切刀加工)中点的压力角应该等于a,螺旋角应该等于psi,其成形半径应该比大轮凸面的成形半径大Δr,以形成曲率差,其大小与设计所要求的接触区长度有关。

设齿宽为F,接触区长度比为B,那么

Δr = 0.0508(r C cosβ/BF)2

r po = r i+Δr

小轮凹面的刀位和极角可用图法求得:建坐标系,在X轴上取OM=A M。

在M点作直线与X 轴的交角为psi,作与上述直线垂直的直线MO C,取MO C = r po。

连接OO C,S po = OO C即为加工小轮凹面的刀位,OO C与X轴的夹角q po就是加工小轮的极角。

同样的办法可以求出加工小轮凸面的刀位和极角。

和大轮加工一样,垂直轮位和水

平轮位均为0,床位

X BP = -b P

轮坯安装角为小轮节锥角γ。

滚

比

R ap = N C /n

要注意的是小轮外刀的刀尖半

径为

r tpo = r po-b p tan(a)

内刀的刀尖半径

r tpi = r pi+b p tan(a)。