弧齿锥齿轮主要参数的测绘计算

- 格式:docx

- 大小:167.01 KB

- 文档页数:9

浅谈弧齿锥齿轮的测量与计算摘要:弧齿锥齿轮的测量计算是齿轮测量的难点,本文简要介绍弧齿锥齿轮的优点及测量与计算关键词:弧齿锥齿轮测量计算前言圆弧线锥齿轮简称弧齿锥齿轮或弧线锥齿轮,由于弧齿锥齿轮的优点较多,近几年应用极广,特别是在钢铁企业中应用较广。

股份公司二炼钢厂拉矫机上使用的三环减速机就是这种弧齿锥齿轮,每年用量4-5台,都是从外地生产厂家进货,每台价值1.80万元,总重225kg。

折合单价80元/公斤,附加值较高。

而弧齿锥齿的测量加工是个难题,如果能将这种齿轮自己加工,将给公司带来一定的经济效益。

1.弧齿锥齿轮的优点:1.1.圆弧齿轮啮合中的诱导曲率半径很大,所以其抗点蚀能力远高于渐开线齿。

试验和使用结果表明,对于HB≦350的中速以下的圆弧齿,按工作齿面接触强度来说,其承载能力至少比渐开线齿提高0.5-1.5倍。

1.2.齿轮传动时,圆弧齿的接触区域沿齿长方向高速移动,造成有利的润滑条件,因此摩擦损耗小,效率高。

1.3.圆弧齿轮齿面间在齿高方向各点的相对润滑速度是相同的。

因此,圆弧齿轮的磨损小而且均匀,具有良好的跑合性能。

实践证明,圆弧齿的跑合过程相当短,在比较好的情况下,跑合后齿面的表面光洁度等级很高,表面状况跟挤压加工过的表面相似。

1.4.圆弧齿轮没有根切现象,故小齿的齿数可做得很少(如6~8),其最少齿数主要受轴的强度和刚度限制。

1.5.圆弧齿轮齿面间由于存在着较厚的油膜,起着缓冲的作用,因此,齿的噪音和振动较渐开线齿小。

传动平稳。

2.弧齿锥齿轮的测量与计算2.1.弧齿锥齿轮的选型:2.1.1.弧齿锥齿轮分三种即:弧齿锥齿轮(β≠0)、零度弧齿锥齿轮(β=0)、等高弧齿锥齿轮。

弧齿锥齿轮相比之下优点较多:①牙齿为弧线形,同时啮合的齿数要较直齿和零度弧齿为多,承载能力比其它两种更高。

②与零度弧齿锥齿轮相比工作平稳性更高。

噪音和振动更小。

③与等高弧齿相比更不易发生根切。

④齿有局部接触,故对安装误差和变形不敏感。

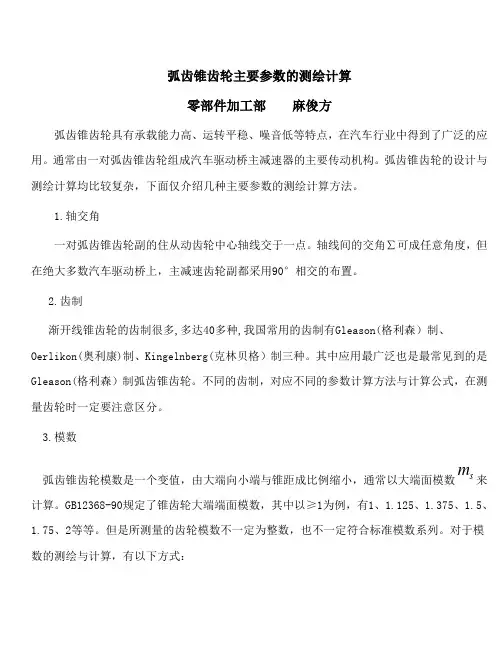

弧齿锥齿轮主要参数的测绘计算零部件加工部 麻俊方弧齿锥齿轮具有承载能力高、运转平稳、噪音低等特点,在汽车行业中得到了广泛的应用。

通常由一对弧齿锥齿轮组成汽车驱动桥主减速器的主要传动机构。

弧齿锥齿轮的设计与测绘计算均比较复杂,下面仅介绍几种主要参数的测绘计算方法。

1.轴交角一对弧齿锥齿轮副的住从动齿轮中心轴线交于一点。

轴线间的交角∑可成任意角度,但在绝大多数汽车驱动桥上,主减速齿轮副都采用90°相交的布置。

2.齿制渐开线锥齿轮的齿制很多,多达40多种,我国常用的齿制有Gleason(格利森)制、Oerlikon(奥利康)制、Kingelnberg(克林贝格)制三种。

其中应用最广泛也是最常见到的是Gleason(格利森)制弧齿锥齿轮。

不同的齿制,对应不同的参数计算方法与计算公式,在测量齿轮时一定要注意区分。

3.模数弧齿锥齿轮模数是一个变值,由大端向小端与锥距成比例缩小,通常以大端面模数s m 来计算。

GB12368-90规定了锥齿轮大端端面模数,其中以≥1为例,有1、1.125、1.375、1.5、1.75、2等等。

但是所测量的齿轮模数不一定为整数,也不一定符合标准模数系列。

对于模数的测绘与计算,有以下方式:⒈由测量的锥距R ,可初步估算锥齿轮的大端模数s m 。

因为2212mR z z z =+,于是便可确定锥齿轮大端模数22122/m R z z =+。

然后实测齿高h(用深度尺来测量)加以复核。

对于等顶隙收缩齿(格里森制),齿顶高系数*a h =0.85,顶隙系数C *=0.188,则齿高h=(2*a h +C *)m 。

由此得出模数m=h(2*a h +C *),进而复核模数m s。

⒉ 测量出锥齿轮的周节t ,根据公式s tm π=来进行计算,这种方法要求测量数据准确无误,且被测绘齿轮无磨损现象。

⒊ 由齿顶圆直径反求模数。

首先测绘出齿顶圆的直径尺寸,利用齿顶圆计算公式,然后反求模数。

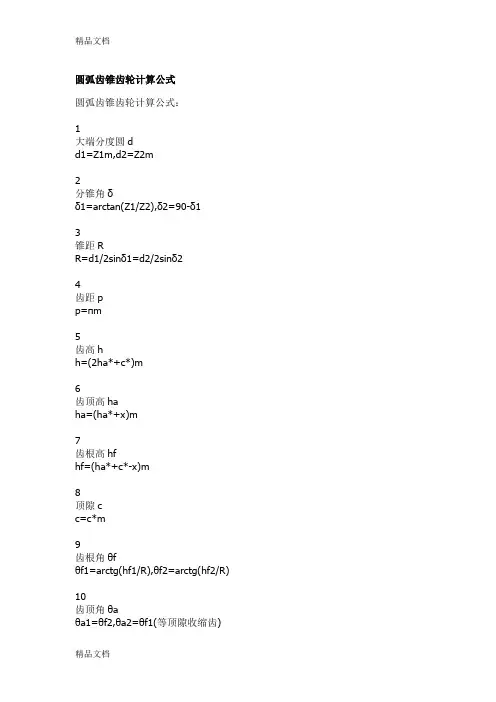

圆弧齿锥齿轮计算公式圆弧齿锥齿轮计算公式:1大端分度圆dd1=Z1m,d2=Z2m2分锥角δδ1=arctan(Z1/Z2),δ2=90-δ13锥距RR=d1/2sinδ1=d2/2sinδ24齿距pp=πm5齿高hh=(2ha*+c*)m6齿顶高haha=(ha*+x)m7齿根高hfhf=(ha*+c*-x)m8顶隙cc=c*m9齿根角θfθf1=arctg(hf1/R),θf2=arctg(hf2/R) 10齿顶角θaθa1=θf2,θa2=θf1(等顶隙收缩齿)顶锥角δaδa1=δ1+θf2,δa2=δ2+θf112根锥角δfδf1=δ1-θf1,δf2=δ2-θf213顶圆直径dada1=d1+2ha1cosδ1,da2=d2+2ha2cosδ2, 14分锥顶点至轮冠距离AkAk1=d2/2-ha1sinδ1,=d1/2-ha2sinδ215齿宽中点分度圆直径dmdm1=d1-bsinδ1,dm2=d2-bsinδ216齿宽中点模数mmmm=dm1/z1=dm2/z217中点分度圆法向齿厚smnsmn=(0.5πcosβm+2xtanα+xt)mm18中点法向齿厚半角ψmnψmn=smnsinδcos2βm/dm19中点分圆法向弦齿厚smnsmn=smn(1-ψmn2/6)20中点分圆法向弦齿高hamham=ha-btanθa/2+smnψmn/421当量齿数ZvZv=Z/cosδcos3βm端面重合度εαεα=[Z1(tanαvat1-tanαt)/cosδ1+Z2(tanαvat2-tanαt)/cosδ2]/2π其中:tanαt=(tanα/cosβm)cosαvat=[Zcosαt/(Z+2(ha*+x)cosδ)]εα=1.29723齿线重合度εβεβ=btanβmπ/mm24总重合度ε=(εα2+εβ2)1/2关于弧半径:求扇形弧半径扇形弧即指整个圆圈中的一部分。

通常的已知条件是由水平线除2组成的大边和以垂直线组成的小边。

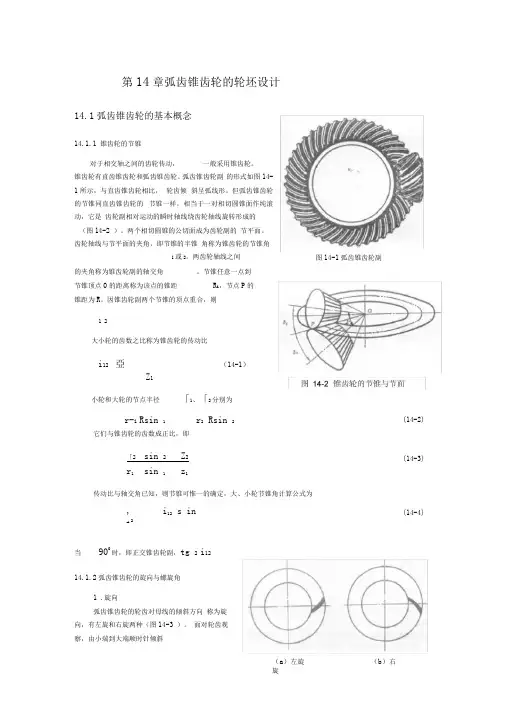

第14章弧齿锥齿轮的轮坯设计14.1弧齿锥齿轮的基本概念14.1.1 锥齿轮的节锥对于相交轴之间的齿轮传动,一般采用锥齿轮。

锥齿轮有直齿锥齿轮和弧齿锥齿轮。

弧齿锥齿轮副 的形式如图14-1所示,与直齿锥齿轮相比, 轮齿倾 斜呈弧线形。

但弧齿锥齿轮的节锥同直齿锥齿轮的 节锥一样,相当于一对相切圆锥面作纯滚动,它是 齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的 (图14-2 )。

两个相切圆锥的公切面成为齿轮副的 节平面。

齿轮轴线与节平面的夹角,即节锥的半锥 角称为锥齿轮的节锥角1或2。

两齿轮轴线之间的夹角称为锥齿轮副的轴交角 。

节锥任意一点到节锥顶点0的距离称为该点的锥距R i ,节点P 的锥距为R 。

因锥齿轮副两个节锥的顶点重合,则1 2大小轮的齿数之比称为锥齿轮的传动比i 12 亞(14-1)Z 1小轮和大轮的节点半径「1、「2分别为它们与锥齿轮的齿数成正比,即「 2sin 2 Z 2 r 1 sin 1z 1传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为,i 12 s intg2当900时,即正交锥齿轮副,tg 2 i 1214.1.2弧齿锥齿轮的旋向与螺旋角1 .旋向弧齿锥齿轮的轮齿对母线的倾斜方向 称为旋向,有左旋和右旋两种(图14-3 )。

面对轮齿观察,由小端到大端顺时针倾斜r-i Rsin 1r 2 Rsin 2(14-2)(14-3)(14-4)图14-1弧齿锥齿轮副(a )左旋(b )右旋者为右旋齿轮(图14-3b ),逆时针倾斜者则为左旋齿(图14-3a )。

大小轮的旋向相反时,才能啮合。

一般情况下,工作面为顺时针旋转的主动锥齿轮的螺旋方向为左旋,被动轮为右旋(图14-1);工作面为逆时针旋转的,情况相反。

这样可保证大小轮在传动时具有相互推开的轴向力,从而使主被动轮互相推开以避免齿轮承载过热而咬合。

2 .螺旋角弧齿锥齿轮轮齿的倾斜程度由螺旋角i来衡量。

弧齿锥齿轮纵向齿形为节平面与轮齿面相交的弧线,该弧线称为节线,平面齿轮的节线称为齿线。

全工序法弧齿锥齿轮加工参数计算方法在机械制造领域,齿轮是一种非常常见的零部件,广泛应用于各种机械传动系统中。

在齿轮中,弧齿锥齿轮因其结构特点和使用场合的不同而显得尤为重要。

全工序法弧齿锥齿轮是一种加工工艺较为复杂的齿轮类型,需要考虑多个参数才能获得最佳的加工效果。

我们来了解一下什么是全工序法弧齿锥齿轮。

全工序法是指在一台机床上完成齿轮的所有加工工序,包括铣齿、车齿、滚挤等。

相较于分工序法,全工序法能够保证齿轮的几何精度和表面粗糙度,并且能够提高生产效率,因此在实际应用中得到广泛的应用。

而弧齿锥齿轮是一种齿轮的结构形式,其齿廓呈弧形。

在加工过程中,需要考虑齿轮的模数、螺旋角、齿顶间隙等参数,以确保加工出理想的弧齿锥齿轮。

在进行全工序法弧齿锥齿轮加工参数计算时,首先要确定齿轮的模数。

模数是描述齿轮齿形和尺寸的重要参数,一般根据传动比、齿数和中心距来确定。

模数的选择直接影响到齿轮的传动性能和加工成本,因此需要根据具体的使用要求来确定模数值。

要考虑弧齿锥齿轮的螺旋角。

螺旋角是指齿轮轴线上齿顶锥面与轴线的夹角,是描述螺旋齿轮齿形的重要参数。

在全工序法弧齿锥齿轮的加工过程中,螺旋角的选择直接影响到齿轮的传动效果和噪音水平。

通常情况下,螺旋角的选择要根据齿轮的使用环境和传动要求来确定,以获得最佳的传动性能。

齿顶间隙也是全工序法弧齿锥齿轮加工过程中需要考虑的重要参数之一。

齿顶间隙是指齿轮齿顶与对齿轮啮合的齿条或齿轮齿顶之间的间隙,是保证齿轮啮合顺畅的重要因素。

在加工过程中,齿顶间隙的选择需要考虑到齿轮的使用要求和加工工艺,以确保齿轮在高速、大扭矩等工况下能够正常运行。

全工序法弧齿锥齿轮加工参数计算是一个复杂而又重要的过程,需要综合考虑多个因素才能获得理想的加工效果。

在实际应用中,需要根据具体的使用情况和加工设备的性能来确定最佳的加工参数,以确保获得高质量的弧齿锥齿轮。

在我的个人观点和理解中,全工序法弧齿锥齿轮加工参数计算是一个重要而又复杂的工艺过程,需要综合考虑多个因素来进行合理的选择。

弧齿锥齿轮测绘计算

弧齿锥齿轮是传动装置中常用的机械零部件,其主要参数的测绘计算

对于产品的质量至关重要。

测绘计算通常包含三个步骤:测量齿距、

测量基本圆的参数、计算副圆和半螺距参数。

第一步,测量齿距。

齿距是指齿轮相邻齿节圆心距离,它是齿轮的核

心参数,影响到齿轮的齿廓特性及传动整体特性,因此必须准确测量,在测量之前,要仔细检查齿轮和齿轮毂的形状和尺寸,确保使用正确

的测量工具,避免测量误差。

第二步,测量基本圆参数。

齿轮的基本尺寸参数是圆的相应参数,要

准确地测量每一个参数,如节圆的半径、圆弧的中径、角等,以保证

基本尺寸的准确性,否则可能会产生传动特性的差异。

第三步,计算副圆和半螺距参数。

副圆和半螺距是齿轮传动中互动作

用重要因素,左右面齿轮必须正确配准,因此需要准确计算副圆和半

螺距参数,确保互动特性和传动效率达到设计要求。

综上,正确测绘计算弧齿锥齿轮的参数有助于保障齿轮产品质量,使

弧齿锥齿轮传动均能达到设计要求,以实现传动效果。

第14章 弧齿锥齿轮的轮坯设计14.1 弧齿锥齿轮的基本概念14.1.1 锥齿轮的节锥对于相交轴之间的齿轮传动,一般采用锥齿轮。

锥齿轮有直齿锥齿轮和弧齿锥齿轮。

弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。

但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。

两个相切圆锥的公切面成为齿轮副的节平面。

齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。

两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。

节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。

因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑大小轮的齿数之比称为锥齿轮的传动比1212z z i =(14-1) 小轮和大轮的节点半径r 1、r 2分别为11sin δR r = 22sin δR r = (14-2)它们与锥齿轮的齿数成正比,即121212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为∑+∑=cos 1sin 12122i i tg δ 21δδ-∑= (14-4)当090=∑时,即正交锥齿轮副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角1.旋向弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。

面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b ),逆时针倾斜者则为左旋齿(图14-3a )。

大小轮的旋向相图14-2 锥齿轮的节锥与节面(a) 左旋 (b) 右旋图14-3 弧齿锥齿轮的旋向图14-1 弧齿锥齿轮副反时,才能啮合。

一般情况下,工作面为顺时针旋转的(从主动轮背后看,或正对被动轮观察),主动锥齿轮的螺旋方向为左旋,被动轮为右旋(图14-1);工作面为逆时针旋转的,情况相反。

圆弧齿锥齿轮计算公式圆弧齿锥齿轮计算公式:1大端分度圆dd1=Z1m,d2=Z2m2分锥角δδ1=arctan(Z1/Z2),δ2=90-δ13锥距RR=d1/2sinδ1=d2/2sinδ24齿距pp=πm5齿高hh=(2ha*+c*)m6齿顶高haha=(ha*+x)m7齿根高hfhf=(ha*+c*-x)m8顶隙cc=c*m9齿根角θfθf1=arctg(hf1/R),θf2=arctg(hf2/R) 10齿顶角θaθa1=θf2,θa2=θf1(等顶隙收缩齿)顶锥角δaδa1=δ1+θf2,δa2=δ2+θf112根锥角δfδf1=δ1—θf1,δf2=δ2—θf213顶圆直径dada1=d1+2ha1cosδ1,da2=d2+2ha2cosδ2, 14分锥顶点至轮冠距离AkAk1=d2/2—ha1sinδ1,=d1/2—ha2sinδ215齿宽中点分度圆直径dmdm1=d1-bsinδ1,dm2=d2-bsinδ216齿宽中点模数mmmm=dm1/z1=dm2/z217中点分度圆法向齿厚smnsmn=(0.5πcosβm+2xtanα+xt)mm18中点法向齿厚半角ψmnψmn=smnsinδcos2βm/dm19中点分圆法向弦齿厚smnsmn=smn(1—ψmn2/6)20中点分圆法向弦齿高hamham=ha—btanθa/2+smnψmn/421当量齿数ZvZv=Z/cosδcos3βm端面重合度εαεα=[Z1(tanαvat1—tanαt)/cosδ1+Z2(tanαvat2-tanαt)/cosδ2]/2π其中:tanαt=(tanα/cosβm)cosαvat=[Zcosαt/(Z+2(ha*+x)cosδ)]εα=1.29723齿线重合度εβεβ=btanβmπ/mm24总重合度ε=(εα2+εβ2)1/2关于弧半径:求扇形弧半径扇形弧即指整个圆圈中的一部分. 通常的已知条件是由水平线除2组成的大边和以垂直线组成的小边. 如图:这类制作,在各种场合都时有所见。

弧齿锥齿轮主要参数的测绘计

作者: 日期:

弧齿锥齿轮主要参数的测绘计算

零部件加工部麻俊方

弧齿锥齿轮具有承载能力高、运转平稳、噪音低等特点,在汽车行业中得到了广泛的应用。

通常由一对弧齿锥齿轮组成汽车驱动桥主减速器的主要传动机构。

弧齿锥齿轮的设计与测绘计算均比较复杂,下面仅介绍几种主要参数的测绘计算方法。

1.轴交角

一对弧齿锥齿轮副的住从动齿轮中心轴线交于一点。

轴线间的交角刀可成任意角度,但在绝大多数汽车驱动桥上,主减速齿轮副都采用90°相交的布置。

2.齿制

渐开线锥齿轮的齿制很多,多达40多种,我国常用的齿制有Gleason(格利森)制、Oerlikon(奥利康)制、Kingelnberg(克林贝格)制三种。

其中应用最广泛也是最常见到的是Gleaso n(格利森)制弧齿锥齿轮。

不同的齿制,对应不同的参数计算方法与计算公式,在测量齿轮时一定要注意区分。

3•模数

弧齿锥齿轮模数是一个变值,由大端向小端与锥距成比例缩小,通常以大端面模数叫来计算。

GB12368-9C规定了锥齿轮大端端面模数,其中以》1为例,有1、1.125、1.375、1.5、1.75、2等等。

但是所测量的齿轮模数不一定为整数,也不一定符合标准模数系列。

对于模数的测绘与计算,有以下方式:

1. 由测量的锥距R,可初步估算锥齿轮的大端模数 叫

h(用深度尺来测量)加以复核。

对于等顶隙收缩齿(格里森制),齿顶高系数h

a = 0.85,顶隙系

*

数C *=0.188则齿高 h=(2 h

a +C *)m 。

*

由此得出模数m=h(2h

a +C *),进而复核模数m s 。

t

m s

—

2.

测量出锥齿轮的周节t ,根据公式 来进行

计算,这种方法要求测量数据准 确无误,且被测绘齿轮无磨损现象。

3. 由齿顶圆直径反求模数。

首先测绘出齿顶圆的直径尺寸,利用齿顶圆计算公式,然 后反求模数。

所使用的反求公式为

4. 由刀顶距的数值计算模数。

弧齿锥齿轮铣刀盘的刀顶距W 叫席2

式中

m

s

—大端模数的估算数值;

1 0.5— L e ;

R

因为

2 Z

2 ^ 、、, ,于是便可确定锥齿轮大

端模数

m 2R

人『云。

然后实测齿高

m s

Z i

D ei

2 f 0 cos 1 2x 1 cos 1

D

e2

z 2 2 f 0 cos 2 2x 2 cos 2

b-齿宽。

计算出的 W

根据标准刀号进行圆整.然后再反算出模数 mS

,此时的 W

为手册中的标准

数值。

4 .分锥角与变位系数

根据大、小齿轮的齿数Z i 、Z 2来确定分锥角。

当刀=90° 时,3 i 二arctanz i/Z 2,S 2二刀-8 i =90° - 8 i 。

sin

1

arctan -----------

刀 <90° 时,

U COS ,8 2

=E -8 1。

sin (180° )

1 arcta n

厂

刀 >90° 时,

u cos(180

) , 8 2二刀-8 i 。

锥齿轮的变位可分为径向变位(齿高变位)和切向变位(齿厚变位),径向变位系数x 和切向 变位系数X t ,可根据小齿轮齿数Z i 和齿数比U=Z i/Z 2值,查阅相关变位系数表格得到。

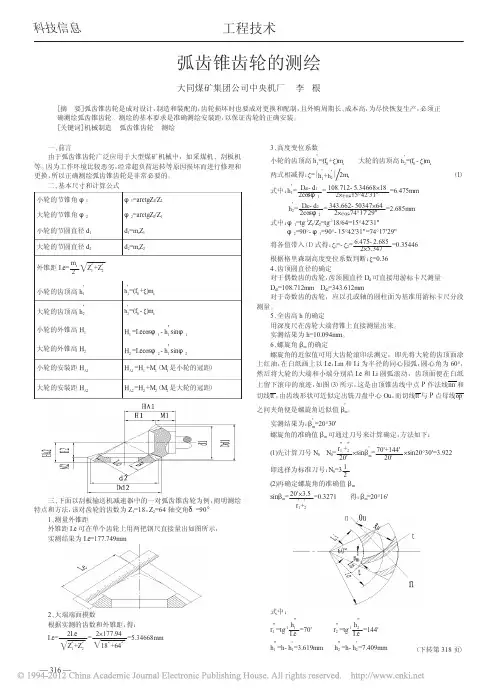

5.锥距F 的测量

如图1所示,在原来安装位置或配对模拟位置时,可成功地用卡钳直接量出2R,对单个锥齿 轮,可用一对直尺竖立在顶锥面上,从两钢尺交叉点到大端背锥读出R 来。

测量时应注意直尺 通过锥

k 2

(

2

2

)COS m 2( f o C 0

) tan

m

,也可由相应的设计手册直接查阅到

齿轮回转轴线.若锥齿轮大端倒角,则应在大端补齐成尖角后测量。

4

(a)单件测蜀

(b)成对测量

图1锥距月的测量成对测量,则R=F(R'为实测值)。

单个锥齿轮测量时,对于收缩齿则有R=R;

对于等高齿则有R二氏h/2.15cot 5

式中h-齿高,5 -分锥角

6.齿顶圆直径d a的测量偶数齿时,da da, d a为实测值;

' 0

奇数齿时,d a d a/cos(90 /2),

若奇数齿齿轮带内孔时,则式中d a d 2H ;d为内孔孔径,H为孔壁至齿顶圆间的距离。

齿顶圆直径d a1 d1 2h a1C0S 1,d

a2

d

2

2h

a2

COS 2。

* *

式中,h

ai m(h a X i),h a2 X2),

Xl

与X

2分别为小齿轮与大齿轮径向变位系数。

若计算值与实际测量值相一致,则测绘到此为止。

若不一致,则应计及变位系数,加以调整, 直

到完全一致为止。

大多数等顶隙收缩齿采用高度变位,即Xi=X 2。

7.齿宽中点螺旋角B m的测量

对于收缩齿弧齿锥齿轮B m的测量:做顶锥锥面约1/6印迹图(如图2)。

以齿顶圆上3点a、b、

c,作出中心点°'及半径R a。

再选择一印记较清晰的齿线打短b、中点M、小端d3点作圆,

II

得圆心D,用量角器量出/ O MD值。

读数精确至1°则有m=90°-Z O MD。

大多数等顶

隙收缩齿(格里森制)B m=35°o

在图

2的齿线图上,作z/5齿线图,然后根据大齿轮的齿根高,在齿线图上找出 d 、e 点,以

背锥r v 为半径作圆弧,过d 、e 点作齿廓的切线,便可求得齿形角 n

,通常n = 20°但也

有14.5° 22.5等角度的。

3、 血琳血

2

凶璋百圉。