船舶辅机---分油机操作教程

- 格式:doc

- 大小:26.00 KB

- 文档页数:3

分油机操作的一般程序1.启动前检查检查分油机上以及周围环境检查分油机润滑油箱油位》油尺刻度的二格检查滑油系统或燃油系统上的阀应处于正确位置检查水压,水质,气压,气质,应符合阿法拉伐要求2.启动合上启动箱主电源开关以及EPC 50 控制电源的开关(控制箱内)和电加热器开关。

将选择开关置于Man位,开启供给泵并检查PT1压力值按下EPC 50面板 Heater Button,开启加热器,按下EPC 50 面板Separation Button,绿灯闪EPC 提出三个问题Has the bowl dismantled?Assembling according to manual?Bowl cleaned?<按+ Yes,- No>常规启动时第一个回答No,按一下“—”启动分油机Starter(观察电流,振动,马达声音,分油机声音,有无异常)分油机到既定转速和温度压力正常后会自动进入程序阶段(若standby 时间设为Fa55=0)若Fa55不为0,面板上将出现STANDBY,再按下EPC 50 面板Separation Button,进入程序阶段只有当分离筒解体碟片清洁后的初次启动,回答三个yes,则分油机会进入校对模式启动。

3.分油机正常分油通过按“+”查看各运行参数温度压力流量等调定PT4 约 2 Bar温度设定滑油90度,燃油98度并通过流量旁通伐调节适当流量,以获得满意分离效率分油期间可按排渣按钮可进行手动排渣。

4.停车按下EPC 50 面板Stop Button 黄灯闪分油机和泵,加热器会自动程序停止为安全起见,关电加热器电源(400、440V),以及蒸汽截止伐。

5.应急停车按下红色Emergency Button。

30~40分钟后,待分油机完全停止后(转速为0),关掉电源,然后再开电源即复位。

6.报警复位Alarm reset 为报警复位按钮,按一下为确认,再按一下为复位。

若确认后没有采取解救措施而进行复位,则报警可以复位但会继续出现报警。

燃油分油机的操作规程

1 型号KYDH204SD---23

2 起动前的准备:检查高置水箱,齿轮箱的水油位是否合适。

刹车是否松

开。

3 起动:

3.1 按下起动按钮,倾听运转声音。

3.2 当转速起来后把密封水进口伐打开,直至

分油机下部皮管中有水出来时,再把伐关

上。

然后再开水封/置换水进口伐,直至出

水口有水流出。

3.3 缓开污油进口伐,调整合适的污油量。

并调整其温度使其大于85度。

3.4 当要排渣时,要先把燃油进口三通阀打到回油柜的位置,然后再把开启

伐打开,在听到排渣的声音2~3秒后,再把开启伐关上。

然后再等到

分油机转速升起来后,再重复二三步骤,并且把燃油三通阀回位。

4停车:

关闭加热器和污油进口伐

4.2 在排一次渣,然后再进水封水和置换水。

4.3 按下停车按钮。

泉州市泉港兴通船务有限公司兴精通品文档16QUANGANG XINGTONG SHIPPINGXING TONG 16 CO.,LTDKYDH204SD-23型燃油分油机操作须知一.启动前的准备工作:1、分油机首次开机前,必须检查齿轮箱并清理干净,加入润滑油,油位至油标中部刻线;2、根据油料密度,选择合适口径的比重环;3、机盖安装前应检查转鼓周围有无杂物,松开刹车用手顺时针方向拨动转鼓,应转动灵活无异常,方可安装上盖和进、出口装置,并连接好进出口软管及操作水管。

4.检查并保持操作水压力(0.2MPa ~0.3MPa), 控制空气压力 (0.5MPa ~0.8MPa)。

5.检查主轴和摩擦联轴器之间的皮带张紧度是否合适,分油机运行100-150 小时后应重新调整。

6.将供油泵出口旁通阀全部打开,将分油机净油出口阀全部打开。

7.打开重油沉淀柜出口阀,打开分油机供油泵至重油沉淀柜回油阀。

二、启动及分离(一)机组全自动及手动操作模式----开机步骤1、打开总电源开关,将功能开关转到手动模式。

2、打开“净油出口阀”和供油泵“回油阀”,重油沉定油柜出口快关阀。

3、启动供油泵,检查污油再循环管系阀门是否正常;检查供油泵压力是否正常。

4、打开加热器,并调整到所需的分离温度。

在操作过程中温度应保持不变化。

5、观察分离油料的温度是否已加热至所需的分离温度,(根据油料粘度选择适当的加热温度)6、待温度达到要求之后 (95 ~98℃) 。

启动分离机、观察电流表,等到电流由高往低回落,直至平稳 ( 此过程大约需要 3~5 分钟 )(二)手动操作动模式1)、建立密封水封1.打开“水阀”上的“排渣水” 开关,顺时针旋转 90°等待 3~5S,清空转股,见有水流出关闭“排渣水”。

水阀装置从左到右三路开关分别为置换水、排渣水、密封水2.打开“水阀”上的“密封水”开关,顺时针旋转90°再打开“污水接口”上的观察盖至有水流出,此时已建立水封,即可关闭“置换水”开关,并关闭观察盖。

分油机操作规程

一.使用前准备:

1.松开制动器,检查联轴接及机盖是否旋紧。

2.转动分离筒确认无卡阻。

3.高置水箱水位是否正常。

4.检查齿轮箱的滑油油位正常后

5、检查电机转向是否正确。

二.启动步骤:

(1)分油:

1. 打开分油机出口伐,启动电机,当转速正常时。

2. 打开密封水伐,将控制伐转到“密封”位置,待指示管有水流

出,表明已密封,将控制伐转到“补尝”位置。

3. 向分离筒内注入清水,待出水口出水时关闭注水伐,此时慢慢

打开进油伐即可分油。

4. 启动油加温系统,使油保持要70℃—75℃。

(2)排渣:

1.每二小时进行冲洗一次,关闭进油伐,开启冲洗水伐。

2.将控制手轮从“补偿”转至开启位置,稍后听到“嘭”的一声证明排渣工作正常,一个分油排渣冲洗周期便结束,在重

新密封前应将控制伐转在空位上停留片刻(约一分钟),如

要继续工作可按重复以上程序。

三.运行中管理:

分油机工作时要加强巡回检查,观察密封水柜的水位,齿轮箱的油位,流量和温度是否正常。

为防止“跑油”,每小时应加一次分离筒的密封水,应及时发现故障且及时处理。

四.停机:分油结束,要对分油机彻底排渣冲洗,关闭糸统管路的油阀和蒸汽阀后,便可停机。

五.。

分油机操作规程开机:1、检查分离机齿轮箱油位,松开刹车机构;2、打开控制水路中的总控制阀;3、打开压缩空气总控制阀;4、打开进油管路和净油回路中的流量调节阀;5、打开加热管中的总控制阀;6、接通电源,打开电控箱开关,设置相关参数;7、触摸屏幕“分油机启动”按扭,启动分油机;8、待分油机达到额定转速,电流约为6安培时,触摸屏幕“输油泵启动”按扭,启动输油泵;9、待屏幕上物料温度达到设定温度后,触摸屏幕“自动运行”按扭,进行自动分油;10、调整进油管流量控制阀,使进油达到额定流量;11、当净油排出时,调整净油出口阀门,油压约为0.2兆帕;此后分油机进入正常运行。

12、运行若出现报警提示,在主界面中进入报警详细界面,按提示做相应调整后,触摸屏幕“报警复位”按扭和屏幕“自动运行”按扭,重新进入正常分油状态。

停机:自动停机:触摸屏幕中的“停机清洗”按钮,机组进行二次排渣,并停止分离机运行。

手动停机:1、触摸屏幕“程序停止”按扭;2、触摸屏幕“手动排渣”按钮;(此过程禁止学生操作)3、触摸屏幕“分油机停止”按扭,使分油机停机;4、触摸屏幕“输油泵停止”按扭,使输油泵停机;5、关闭控制箱电源开关;6、关闭进油管路和净油回路中的流量调节阀;7、关闭加热管中的总控制阀;8、关闭压缩空气管路中的总控制阀;9、关闭控制水路中的总控制阀。

海水淡化模拟器操作规程系统启动:1.开启造水机海水泵、真空泵、排盐泵的进出口阀;关闭真空破坏阀。

2.启动造水机海水泵,使真空泵和排盐泵投入工作,真空度开始建立。

3.当真空度达到90%时,开启缸套冷却水进、出口阀,调节缸套水旁通阀的开度,使进出口温差为6~9℃,以保证正常的加热水量。

4.开启冷却水进出口阀,调节冷却水旁通阀的开度,使进出口温差为5~6℃,以保证正常的冷却水量。

5.开启盐度计的电源,使盐度计投入工作。

6.启动凝水泵,打开通往淡水舱的阀,造水机投入正常工作。

系统停用:1.停止加热:全开缸套冷却水旁通阀,在关闭进出口阀。

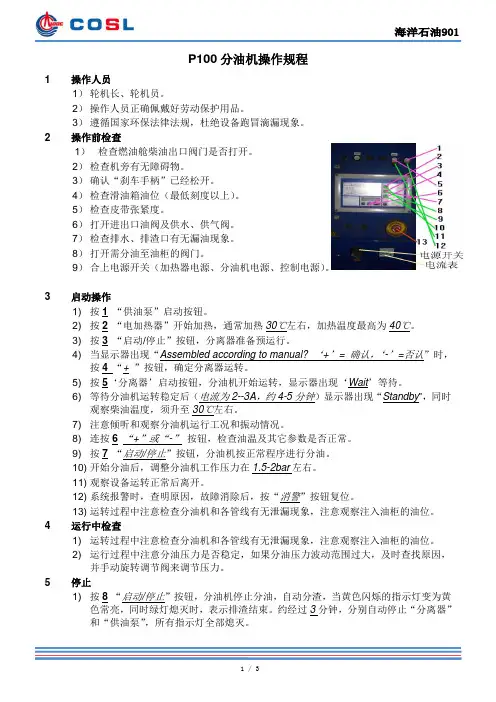

P100分油机操作规程1 操作人员1)轮机长、轮机员。

2)操作人员正确佩戴好劳动保护用品。

3)遵循国家环保法律法规,杜绝设备跑冒滴漏现象。

2 操作前检查1)检查燃油舱柴油出口阀门是否打开。

2)检查机旁有无障碍物。

3)确认“刹车手柄”已经松开。

4)检查滑油箱油位(最低刻度以上)。

5)检查皮带张紧度。

6)打开进出口油阀及供水、供气阀。

7)检查排水、排渣口有无漏油现象。

8)打开需分油至油柜的阀门。

9)合上电源开关(加热器电源、分油机电源、控制电源)。

3 启动操作1) 按1“供油泵”启动按钮。

2) 按2“电加热器”开始加热,通常加热30℃左右,加热温度最高为40℃。

3) 按3“启动/停止”按钮,分离器准备预运行。

4) 当显示器出现“Assembled according to manual? ‘+’= 确认,‘-’=否认”时,按4 “+ ”按钮,确定分离器运转。

5) 按5‘分离器’启动按钮,分油机开始运转,显示器出现‘Wait’等待。

6) 等待分油机运转稳定后(电流为2--3A,约4-5分钟)显示器出现“Standby”,同时观察柴油温度,须升至30℃左右。

7) 注意倾听和观察分油机运行工况和振动情况。

8) 连按6“+”或“-”按钮,检查油温及其它参数是否正常。

9) 按7“启动/停止”按钮,分油机按正常程序进行分油。

10) 开始分油后,调整分油机工作压力在1.5-2bar左右。

11) 观察设备运转正常后离开。

12) 系统报警时,查明原因,故障消除后,按“消警”按钮复位。

13) 运转过程中注意检查分油机和各管线有无泄漏现象,注意观察注入油柜的油位。

4 运行中检查1) 运转过程中注意检查分油机和各管线有无泄漏现象,注意观察注入油柜的油位。

2) 运行过程中注意分油压力是否稳定,如果分油压力波动范围过大,及时查找原因,并手动旋转调节阀来调节压力。

5 停止1) 按8“启动/停止”按钮,分油机停止分油,自动分渣,当黄色闪烁的指示灯变为黄色常亮,同时绿灯熄灭时,表示排渣结束。

滑油分油机操作程序

一、启动

1>检查分油机齿轮箱油位。

2、检查水箱水位在正常位置,控制供应阀正常开启。

3、检查进出口油阀是否开关正常、确保主机分油机出口到循环柜,副机分油机出口到副机

油底壳或其他为副机服务的油柜。

4、开启循环泵,打开蒸汽加热阀预热滑油,滑油温度在70-80度方可进行分油。

5、检查控制空气压力是否正常(0.7Mpa).

二、起动运行

1、启动分油机马达,检查转向是否正常,有无杂音。

2、待马达电流从最大值逐渐稳定到54左右,转速达到额定转速。

3、按下分油机控制板上“START”按钮。

4、关闭油渣柜的放泄阀。

5、分油机按程序运转,直到分油正常。

6、检查滑油出口压力在0.12~0.2Mpa之间。

7、检查滑油供应泵马达及分油机马达电流值是否稳定。

一、停止

1、关闭蒸汽加热阀。

2、进行一次手动排渣,按“SLUDGE”钮。

3、然后按“STOP”钮分油机按程序自动停止。

4、停供油泵马达。

5、开启油渣柜的放泄阀。

副滑油分油机操作规程一、启动前检查1.外观检查;检查分油机装置(连轴节,端盖,接头,)是否连接完好2.电源供应,控制单元供电,操作屏指示灯为绿色;3.油位检查;起动前检查轴承箱油位(玻璃镜2/3位置)。

4.开启空气阀,并检查空气压力:5-7BAR;5.开启工作水阀,并检查压力为:2-3BAR.6.副机停机时开启滑油油底壳(或其他舱柜)进出口、供油泵进出口及分油机进出口管路上各阀。

二、起动1.按供油泵OFF/ON按钮,起动供油泵。

2.打开加热器进出口蒸汽阀,并按下按“8#(PID控制器)”键进行加热,PID调节阀进行自动调温80℃左右。

3.按分油机OFF/ON按钮启动分油机,出现“6#(Separtor status/分油机状态)”键出现闪烁,等待分油机达到额定转速。

4.观察在启动过程是否有异常振动,如有则停止分油机并检查改正。

5.待显示屏上出现“6#(Separtor status/分油机状态)”键停止闪烁时,按“2#(Process START)”键,此时自动分油程序开始。

6.调整出油压力:0.16-0.18MPa ,流量:1500L/H左右。

7.运转中检查,必要时手动排渣:按下排渣按钮(PROCESS START)即可,正常电流:7.0A左右三、停机1.按“1#(Process STOP)”键,分油机停止分油并进行自动排渣,排渣结束后再从复一次进行两次排渣。

2.关闭蒸汽进出口阀,并按下按“8#(PID控制器)”键使PID调节阀停止工作。

3.按供油泵OFF/ON按钮,停止供油泵,关闭相应的油阀、水阀、气阀。

4.按分油机OFF/ON按钮,停止分油机。

5.关闭控制板上电源。

四、报警复位a)按“Home/DIR”键查看报警原因。

b)处理故障。

c)按“ENTER”键1秒钟复位。

d)如果故障在30分钟内没有处理,分油机会自动停机。

备注:主、副机滑油分油机可以互相替代工作。

主滑油分油机操作规程一、启动前检查1.外观检查;检查分油机装置(连轴节,端盖,接头,)是否连接完好2.电源供应,控制单元供电,操作屏指示灯为绿色;3.油位检查;起动前检查轴承箱油位(玻璃镜2/3位置)。

PA Purifier System Installation System ReferencePrinted Book No.PA605净化器系统安装系统参考577217-02 Rev. 5605Feb 2008Published By:Alfa Laval Tumba ABSE-147 80 Tumba, SwedenTelephone: +46 8 530 650 00Telefax:+46 8 530 310 40© Alfa Laval Tumba AB 11 Feb 2008This publication or any part there of may not be reproduced or transmitted by any process or means without prior written permission of Alfa Laval Tumba AB.目录1 技术参数 (5)1.1需要规格水 (5)1.2需要规格空气 (5)1.3系统参数 (6)2 图纸 (8)2.1流程图 (8)2.2图纸 (9)2.2.1P605分离机安装图,DIN (9)2.2.2P605分离机安装图(带废渣清除工具),DIN (10)2.2.3P605分离机安装图,JIS (11)2.2.4P605分离机安装图(带废渣清除工具),JIS (12)2.2.5P605分离机基准尺寸图 (13)2.2.6P605分离机基础图 (14)2.2.7阀组尺寸图 (15)2.2.8控制单元EPC50尺寸图 (16)2.2.9起动器尺寸图 (17)2.3电气系统布置 (18)2.4电气图 (19)2.4.1电缆列表 (19)2.4.2相互连接图,起动器 (22)2.4.3相互连接图,起动器连接 (23)2.4.4相互连接图,发送器 (24)2.4.5相互连接图,电磁阀 (25)2.4.6相互连接图,电磁阀控制 (26)2.4.7相互连接图,可选设备 (27)2.4.8电路图,电源线路 (28)2.4.9电路图,分离机起动器和进给泵 (29)2.4.10电路图,ESD-继电器和解扣触点(选择) (30)3 远程监控 (32)4 规格 (34)4.1电缆 (34)4.2电缆布置 (35)4.3油,水,蒸气和冷凝水管系 (35)4.4环境温度限制 (36)4.5废渣箱 (36)4.6废渣管系 (38)5 试车和初次启动 (40)5.1完成检验表 (40)5.2首次起动 (42)5.2.1计算工作压力 (44)6 停车和储存 (45)6.1使用后停机 (45)6.2保护和储存 (46)6.3重新装配和起动 (47)1技术参数1.1 需求规格水Alfa Laval ref. 574487 rev. 01.2 需求规格空气空气质量的具体要求:1压力 500 – 700 kPa (5 – 7 bar).2不含有油,固体颗粒最大不超过0.01 mm.3干燥,露点最小 10 °C 低于环境温度。

分油机操作规程分油机操作规程一、安全操作规程1. 操作人员必须经过专业培训并获得相应的操作证书,了解设备的结构、工作原理和操作流程,熟悉紧急停机和应急处理方法。

2. 操作人员必须穿戴防护设备,包括安全帽、防护眼镜、防护服和防护手套等。

在操作过程中,严禁穿戴松散的衣物、首饰以及长发等。

3. 在操作分油机之前,必须检查设备是否正常工作,确保各个控制开关、仪表和报警器等都处于良好状态。

4. 在操作过程中,严禁随意更改设备的设置参数或者绕过安全保护装置。

5. 在分油机工作期间,禁止离开操作台,操作人员应全程监控设备运行状况。

如需暂时离开,请先停止设备运行并关闭电源。

6. 紧急情况下,应立即触发紧急停机按钮,并及时向上级报告,等待维修人员的到来。

二、操作流程规范1. 在开始操作分油机前,必须先将设备与电源连接,检查电源连接是否牢固可靠。

2. 打开仪表柜门,检查设备的电气部分是否正常,观察电气线路是否有松动、破损等情况。

3. 操作人员应按照工艺流程和设备控制程序,设置好设备的工作参数和模式,确保设备按照要求进行工作。

4. 操作人员需要在观察设备运行过程中,注意各个仪表的指示和报警信号是否正常,及时处理异常情况。

5. 分油机工作结束后,应按照操作规程进行设备的关机和清洁工作。

6. 清洁过程中,应注意清除设备上的油渍、杂物和灰尘等,保持设备的清洁整洁。

三、应急处理措施1. 如遇设备故障或者异常情况,应立即停止设备运行,并关闭电源。

同时,及时向上级报告,等待维修人员的到来。

2. 在设备维修期间,应采取相应的安全防护措施,禁止未经授权的人员接近设备。

3. 在设备发生火灾时,操作人员应立即触发消防设备,并向上级报告,组织人员进行灭火和疏散工作。

4. 在设备发生泄漏或者溢出情况时,操作人员应立即采取措施进行处置,如用泡沫剂或者防止泄漏器等。

5. 在操作过程中,发现任何不符合安全规程的行为或者存在隐患的情况,应立即制止并上报,确保设备的安全运行。

海船机舱操作规程--ALFA--LAVALMOPX207--SGT燃油分油机文件编号NA2-QS067 页次1/3ALFA--LAVAL MOPX 207--SGT燃油分油机操作规程一、适用范围本规程适用于我轮燃油分油机的操作。

二、操作步骤2.1开机分油2.1.1管系阀门操作(油柜层操作)2.1.1.1)检查要分油种类,沉淀及日用柜油位。

2.1.1.2)开启沉淀柜至分油机出口阀门,打开分油机增压泵至该柜回油阀,开净油至分油日用柜阀。

2.1.1.3)检查非分油沉淀柜出口阀及回油阀应为关闭状态,检查非分油日用柜进油柜阀应为关闭状态。

2.1.1.4)检查燃料油、柴油至增压泵连通阀应关闭,增压泵进出口阀应打开。

2.2分油机操作(分油机间操作)2.2.1)分油机齿轮箱油位在观察镜2/3以上,刹车手柄在放开位置。

2.2.2)打开燃油加热器阀、回油阀、分油机出口阀。

2.2.3)开分油机控制电源,开增压泵,起动分油机,开蒸气加热阀。

检查控制水箱水位,当分油机转速达正常值(电流10A左右)电气控制箱显示“OFF”时,按自动加热按钮文件编号NA2-QS067 页次2/3加温,按自动程序按钮一次,分油机依照设定程序自动运行。

(若自动加温显示升温太慢,可开手动旁通加热阀)开/关开始分离自动加热按钮自动程序按钮(开关按钮)注意:1)加热器工作显示灯绿色,程序运行显示灯绿色2)如果进机油温不符合要求,TT1报警,分油机不进油,应调节燃油温度。

TT1:柴油分油机高温报警值85度,低温报警值50度。

TT2:设定温度,柴油分油机65度YY1:燃料油分油机高温报警值99度,低温报警值80度。

TT2:设定温度,燃料油分油机95度PS4:出口高压报警,出现报警,调节出口阀(开大),正常使用压力保持0.1MPA。

低流量报警,出现报警,调节进油阀(开关度)。

排渣时间设定为120分钟(柴油、燃料油)。

三、停油关机3.1.1)自动程序按钮一次,停止分离程序显示黄灯亮。

2010年船舶辅机---分油机操作教程一、启动前的准备工作(1)按分离要求(分水法或分杂法)装配分离筒,即分水法有比重环分杂法用橡皮环。

(2)根据油料和工况,查说明书选择合适的比重环。

(3)检查各运动部件的灵活性,防止卡死:检查制动器(加快分油机停止的装置)是否已脱开,止动器(用于分油筒检修固定的装置)是否已松开并退到位;打开分油机罩盖,检查分离筒转动是否正常(用双手缓慢朝其正常转动方向转动分离筒,看其有否卡阻现象),确认正常后,将罩盖盖好并锁定;检查电动机轴转动是否灵活,检查摩擦离合器的磨擦片状态是否符合要求。

(4)检查齿轮箱的油位和油质。

油位应保持在规定范围内(一般在油镜刻度的1/2—2/3),油质不好(例如由于水泄漏引起的油质严重乳化)应换新(滑油采用国产30号或40号机械油)。

油泵处的油杯润滑油脂也应加足。

(5)检查工作水高置水箱的水位、水封水的供给是否正常,各管路阀件启闭是否正常,若系统不通应及时清除。

检查分油机控制阀是否处于“空位”。

(6)检查待分油之油柜(沉淀柜、日用柜或循环柜等)的油位、油温是否正常,检查各油柜进、出油阀启闭是否正常。

(7)若待分油还需进行加热,还要检查其蒸汽加热系统是否正常,并在投入工作后察看油料是否加热到所需要的分离温度。

(6)检查控制箱电源是否正常。

(7)第一次起动或在电气设备检修后,应检查电动机转向,绝不可反转(由于分油机进、出油方向已定,加之分离筒内锁紧装置方向已定等原因)。

(8)对于全自动排渣型分油机,还应检查分油机手动操作是否正常,并调整各时间继电器,确定各个动作的时间。

二、分油机正常起动(1)起动电动机,待达到额定转速后(此时运转声音正常,电流指示最小)方可进行后续操作。

(2)将工作水控制阀转到“密封”位置,从排渣口观察孔观察有水流出,把控制阀转到“补偿”位置。

为了检查分离筒密封情况,可打开水封水进水阀,引水进分离筒,在分离筒注满水后关闭引水阀。

在排渣口观察孔处观察,见排渣口水流逐渐减少,直至无水流出,即表明密封良好。

船舶分油机操作流程英文回答:Operating a fuel oil separator on a ship involves several steps to ensure the efficient separation of oil and water. Here is a step-by-step guide on how to operate afuel oil separator:1. Preparing the fuel oil separator: Before starting the operation, it is important to ensure that the separator is clean and in good working condition. Check for any clogs or damages that may affect its performance. Also, make sure that the necessary tools and equipment are readily available.2. Starting the separator: Start by turning on the power supply to the separator. Allow it to warm up for a few minutes to reach the optimal operating temperature. This will ensure the effective separation of oil and water.3. Adjusting the settings: Once the separator is warmed up, adjust the settings according to the specific requirements of the fuel oil being processed. This includes setting the flow rate, temperature, and pressure. Refer to the manufacturer's instructions or the ship's operating manual for the recommended settings.4. Monitoring the operation: Keep a close eye on the separator's performance during operation. Check the oil and water outlet streams to ensure that they are properly separated. Monitor the pressure and temperature readings to ensure they are within the acceptable range. If any abnormalities are observed, take appropriate action to rectify the issue.5. Regular maintenance: Regularly clean and maintain the fuel oil separator to ensure its efficient operation. This includes cleaning the separator's components, such as the bowl and discs, and replacing any worn-out parts. Regular maintenance will help prevent clogs and ensure the longevity of the separator.6. Shutting down the separator: When the operation is complete or when maintenance is required, follow the proper shutdown procedure. This typically involves slowly reducing the flow rate, allowing the separator to gradually come to a stop. Once the separator is shut down, clean any remaining oil or water from the system and secure it properly.中文回答:船舶上操作燃油分油机涉及几个步骤,以确保油水有效分离。

船舶分油机操作流程英文回答:Ship Oily Water Separator (OWS) Operation Procedure.1. Ensure that the OWS is in the correct mode for the type of operation required (i.e., gravity discharge, discharge to sludge tank, or discharge to a shore facility).2. Check the OWS for any leaks, damage, or signs ofwear and tear. If any issues are found, report them to the responsible personnel and do not operate the OWS until it has been repaired.3. Open the necessary valves and ensure that the OWS is properly connected to the bilge system.4. Start the OWS and monitor the operation to ensurethat it is functioning correctly. This includes checkingthe flow rate, oil content monitor, and any alarms orindicators on the OWS control panel.5. If the OWS is equipped with an oil content monitor, ensure that it is calibrated and functioning properly. Ifthe oil content in the effluent exceeds the regulatory limits, take corrective action as per the ship's procedures.6. Monitor the discharge from the OWS to ensure that it meets the regulatory requirements for oil content. If necessary, adjust the OWS operation to achieve compliance.7. Record all OWS operations in the appropriate logbook, including start and stop times, oil content measurements, and any maintenance or corrective actions taken.8. At the end of the operation, stop the OWS and close all valves. Ensure that the OWS is properly secured and ready for the next operation.中文回答:船舶油水分离器(OWS)操作程序。

2010年船舶辅机---分油机操作教程

一、启动前的准备工作

(1)按分离要求(分水法或分杂法)装配分离筒,即分水法有比重环分杂法用橡皮环。

(2)根据油料和工况,查说明书选择合适的比重环。

(3)检查各运动部件的灵活性,防止卡死:检查制动器(加快分油机停止的装置)是否已脱开,止动器(用于分油筒检修固定的装置)是否已松开并退到位;打开分油机罩盖,检查分离筒转动是否正常(用双手缓慢朝其正常转动方向转动分离筒,看其有否卡阻现象),确认正常后,将罩盖盖好并锁定;检查电动机轴转动是否灵活,检查摩擦离合器的磨擦片状态是否符合要求。

(4)检查齿轮箱的油位和油质。

油位应保持在规定范围内(一般在油镜刻度的1/2—2/3),油质不好(例如由于水泄漏引起的油质严重乳化)应换新(滑油采用国产30号或40号机械油)。

油泵处的油杯润滑油脂也应加足。

(5)检查工作水高置水箱的水位、水封水的供给是否正常,各管路阀件启闭是否正常,若系统不通应及时清除。

检查分油机控制阀是否处于“空位”。

(6)检查待分油之油柜(沉淀柜、日用柜或循环柜等)的油位、油温是否正常,检查各油柜进、出油阀启闭是否正常。

(7)若待分油还需进行加热,还要检查其蒸汽加热系统是否正常,并在投入工作后察看油料是否加热到所需要的分离温度。

(6)检查控制箱电源是否正常。

(7)第一次起动或在电气设备检修后,应检查电动机转向,绝不可反转(由于分油机进、出油方向已定,加之分离筒内锁紧装置方向已定等原因)。

(8)对于全自动排渣型分油机,还应检查分油机手动操作是否正常,并调整各时间继电器,确定各个动作的时间。

二、分油机正常起动

(1)起动电动机,待达到额定转速后(此时运转声音正常,电流指示最小)方可进行后续操作。

(2)将工作水控制阀转到“密封”位置,从排渣口观察孔观察有水流出,把控制阀转到“补偿”位置。

为了检查分离筒密封情况,可打开水封水进水阀,引水进分离筒,在分离筒注满水后关闭引水阀。

在排渣口观察孔处观察,见排渣口水流逐渐减少,直至无水流出,即

表明密封良好。

(3)当分离筒按分水装置工作时,打开引水阀将水封水引入分离筒内形成水封。

以注满后排水管有水流出为标志,关闭引水阀。

然后先开分油机出油阀,再缓开进油阀,将油引进分油机内直至所要求的分离量,这时开始正常分离工作。

开始时应缓慢进油,其目的是为避免流量过大冲破水封引起出水口“跑油”或造成溢流现象。

一旦出现上述现象应立即停止进油,重新建立水封再缓慢进油。

当分油机作为分渣装置使用时,因不需要建立水封,所以不用引水。

当分离筒密封建立后即可打开进油阀开始分油作业。

进油速度应快些,因为不存在燃油冲破水封区的问题,而且能使燃料中杂质不沉积在分离筒底的转轴附近。

(4)对全自动排渣型分油机,其起动、分离排渣、停车等过程全部由自动控制系统自动控制操作。

分油机的起停可根据日用油柜高低液位信号自动控制或手动起停。

全部排渣或部分排渣时间间隔由预先设置的时间程序进行。

工作中若发生故障,监视报警系统会自动发出声光报警,经过一段时间延时,自动停止分离工作。

三. 分油机运行中的管理

(1)分油机正常工作过程中,应经常察看各油、水、渣观察孔,以便从观察镜监视液流情况。

通过出水观察孔察看有无“跑油”,或溢流观察孔有否溢流现象。

如有,应及时调整并消除之。

排渣口不应有油、水流出,否则说明分离筒密封不良,须停车检修。

(2)保持适宜的加热温度以降低粘度。

各种油进分油机的适宜加热温度,可参照:

油料名称柴油重柴油滑油(无添加剂) 燃料油

加热温度40℃40~60℃65~75℃75~95℃

对于含水量多的燃油,第一级分水时加热温度不允许超过85℃,第二级分渣时可提高到90~95℃。

(3)对于半自动排渣型分油机的排渣操作,应按下述步骤进行:

首先关闭进油阀,停止进油;开启引水阀,将热水引入分离筒内赶走剩油,当净油出口管中无油流出时表明剩油已尽,即可停止引水;将控制阀转到“开启”位置进行自动排渣,约3~5s 后,当听到排渣的冲击声时即告排渣结束,然后再向分离筒内引进热水冲洗分离筒5~15s,将控制阀转到“空位”位置;若油渣较多,可将冲洗、排渣过程反复几次,使渣质排除干净。

在排渣结束重新密封前,应使控制阀在“空位”停留半分钟左右,使活塞上腔的水排尽以利于重新“密封”;排渣结束后,操作控制阀分别至“空位”、“密封”位置,

再转到“补偿”位置,重新引好水封水后,即可继续分油作业。

(4)保持最佳分油量。

一般多取分油机的额定分油量的50%为最佳分油量;对润滑系统的滑油,通常取实际分油量为额定分油量的1/3 为佳。

有些制造厂家在实验的基础上,绘制了选择最佳分油量的图表以供参考(可在说明书中查到)。

(5)检查齿轮箱的油位和油质,如已变质应予更换。

(6)检查齿轮油泵填料函处的密封是否良好,有无漏油现象。

(7)查看分油机的转速是否正常。

(8)查看电动机的工作温度是否正常。

(9)查看分离筒运转是否稳定,有无异常振动或噪音,如有应立即停车检查。

四. 分油机正常停车操作

对半自动排渣型分油机,当分油作业完成后不可立即停止电动机转动,应按下列程序进行操作:

(1)关闭加热蒸汽阀和燃料油进分油机的截止阀。

(2)改用轻油冲洗和置换管路中的燃料油,以防停车后燃料油凝固在其中。

当管路中充满轻油时再关闭轻油阀。

(3)开启引水阀进行赶油,赶油完成后关闭引水阀。

(4)将工作水控制阀转至“开启”位置,进行排渣。

排渣完成后,再转至“空位”,并切断工作水,以防高置水箱水经配水盘流失。

(5)切断电源,停分油机。

(6)关闭分油机出油阀和各油柜进、出油阀。

对全自动排渣型分油机,只需按下控制箱上的“停车”按钮即可完成全部排渣程序,并自动切断电动机电源使分油机停车。