PET的生产工艺及流程图

- 格式:doc

- 大小:24.50 KB

- 文档页数:2

工艺控制略解聚对苯二甲酸乙二酯(PET)吹塑瓶的生产按型坯的预成型不同可分为注射拉伸吹塑(简称注拉吹)和挤出拉伸吹塑(简称挤拉吹).在这两种成型方法中,由于注拉吹工艺易控制,生产效率高,废次品少而较为通用。

PET吹塑瓶可分为两类,一类是有压瓶,如充装碳酸饮料的瓶;另一类为无压瓶,如充装水、茶、油等的瓶。

虽然生产厂家不同,但其设备原理相似,一般均包括供坯系统、加热系统、吹瓶系统、控制系统和辅机五大部分。

吹塑工艺PET瓶吹塑工艺流程。

影响PET瓶吹塑工艺的重要因素有瓶坯、加热、预吹、模具及环境等。

茶饮料瓶是掺混了聚萘二甲酸乙二酯(PEN)的改性PET瓶或PET与热塑性聚芳酯的复合瓶,在分类上属热瓶,可耐热80℃以上;水瓶则属冷瓶,对耐热性无要求。

在成型工艺上热瓶与冷瓶相似。

2.1、瓶坯:制备吹塑瓶时,首先将PET切片注射成型为瓶坯,它要求二次回收料比例不能过高(5%以下),回收次数不能超过两次,而且分子量及粘度不能过低(分子量31000—50000,特性粘度0.78-0。

85cm3/g)2。

2、加热:瓶坯的加热由加热烘箱来完成,其温度由人工设定,自动调节.烘箱中由远红外灯管发出远红外线对瓶坯辐射加热,由烘箱底部风机进行热循环,使烘箱内温度均匀。

瓶坯在烘箱中向前运动的同时自转,使瓶坯壁受热均匀。

2。

3、预吹:预吹是二步吹瓶法中很重要的一个步骤,它是指吹塑过程中在拉伸杆下降的同时开始预吹气,使瓶坯初具形状.这一工序中预吹位置、预吹压力和吹气流量是三个重要工艺因素。

预吹瓶形状的优劣决定了吹塑工艺的难易与瓶子性能的优劣。

正常的预吹瓶形状为纺锤形,异常的则有亚铃状、手柄状等,如图2所示。

造成异常形状的原因有局部加热不当,预吹压力或吹气流量不足等,而预吹瓶的大小则取决于预吹压力及预吹位置。

在生产中要维持整台设备所有预吹瓶大小及形状一致,若有差异则要寻找具体原因,可根据预吹瓶情况调整加热或预吹工艺。

预吹压力的大小随瓶子规格、设备能力不同而异,一般容量大、预吹压力要小;设备生产能力高,预吹压力也高。

3。

2。

1产品介绍聚对苯二甲酸乙二醇酯,英文名polyethylene terephthalate(简称PET)别名:聚对苯二甲酸乙二酯;聚对酞酸乙二酯;的确凉;涤纶;聚乙烯对苯二甲酸酯;达克纶等。

大量用作纤维,而工程塑料树脂可分为非工程塑料级和工程塑料级两大类,非工程塑料级主要用于瓶、薄膜、片材、耐烘烤食品容器等。

化学分子结构:PET 是乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽。

在较宽的温度范围内具有优良的物理机械性能,长期使用温度可达120℃,电绝缘性优良,甚至在高温高频下,其电性能仍较好,但耐电晕性较差,抗蠕变性,耐疲劳性,耐摩擦性、尺寸稳定性都很好。

PET 有酯键,在强酸、强碱和水蒸汽作用下会发生分解,耐有机溶剂、耐候性好.缺点是结晶速率慢,成型加工困难,模塑温度高,生产周期长,冲击性能差。

一般通过增强、填充、共混等方法改进其加工性和物性,以玻璃纤维增强效果明显,提高树脂刚性、耐热性、耐药品性、电气性能和耐候性.但仍需改进结晶速度慢的弊病,可以采取添加成核剂和结晶促进剂等手段。

加阻燃剂和防燃滴落剂可改进PET阻燃性和自熄性。

目前,聚酯PET正在越来越多地取代铝、玻璃、陶瓷、纸张、木材、钢铁和其他合成材料,聚酯的家庭也在持续扩大。

3.2。

2工艺介绍切片聚酯工艺路线有直接酯化法(PTA法)和酯交换法(DMT法)。

目前华润包装采用的PTA法具有原料消耗低、反应时间短等优势,自80年代起己成为聚酯的主要工艺和首选技术路线。

PTA法连续工艺主要有德国吉玛(Zimmer)公司、美国杜邦公司、瑞士伊文达(Inventa)公司和日本钟纺(Konebo)公司等几家技术。

其中吉玛、伊文达、钟纺技术为5釜流程,杜邦则开发了3釜流程(目前正在开发2釜流程),两者缩聚工艺基本相似,区别在于酯化工艺。

如5釜流程采用较低温度及压力酯化,而3釜流程则采用高乙二醇(EG)/PTA摩尔比和较高的酯化温度,以强化反应条件,加快反应速度,缩短反应时间。

pet工艺流程一。

PET 是聚对苯二甲酸乙二醇酯的简称,在我们的日常生活中应用广泛。

PET 工艺流程可不简单,这当中有好多门道。

1.1 原材料准备。

首先得把原材料准备好,这就像做饭得先有米一样。

主要的原材料就是对苯二甲酸和乙二醇。

这俩玩意儿得精挑细选,质量得过关,不然生产出来的 PET 产品可就容易出岔子。

1.2 酯化反应。

原材料弄好了,就得让它们发生酯化反应。

这一步就像是把不同的食材混合在一起,让它们开始产生变化。

在一定的温度、压力条件下,对苯二甲酸和乙二醇相互作用,形成酯化物。

二。

2.1 缩聚反应。

酯化反应完成后,就进入缩聚反应阶段啦。

这就好比把初步混合的东西进一步加工,让它们变得更加紧密和优质。

通过控制反应条件,让小分子物质跑出去,大分子链不断增长,PET 聚合物的分子量逐渐增加。

2.2 切片生产。

经过缩聚反应,得到的聚合物得切成片,这就是 PET 切片。

这个过程得精细操作,确保切片的大小、形状和质量都符合要求。

2.3 质量检测。

生产出来的 PET 切片可不能直接就用,得进行严格的质量检测。

这就像考试一样,不达标的可不能过关。

检测项目包括分子量、熔点、特性粘度等等。

三。

3.1 加工成型。

质量合格的 PET 切片就可以进行加工成型啦。

可以通过注塑、挤出等方法,把它们变成各种各样的产品,比如瓶子、薄膜、纤维等等。

3.2 后处理。

加工成型后的产品还需要一些后处理,让它们更加完美。

比如进行表面处理,增加光泽度或者提高耐磨性。

PET 工艺流程是一个复杂而又精细的过程,每一个环节都不能马虎。

只有严格把控每一个步骤,才能生产出高质量的 PET 产品,为我们的生活带来便利。

3.2.1产品介绍聚对苯二甲酸乙二醇酯,英文名polyethylene terephthalate(简称PET) 别名:聚对苯二甲酸乙二酯;聚对酞酸乙二酯;的确凉;涤纶;聚乙烯对苯二甲酸酯;达克纶等。

大量用作纤维,而工程塑料树脂可分为非工程塑料级和工程塑料级两大类,非工程塑料级主要用于瓶、薄膜、片材、耐烘烤食品容器等。

化学分子结构:PET 是乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽。

在较宽的温度范围内具有优良的物理机械性能,长期使用温度可达120℃,电绝缘性优良,甚至在高温高频下,其电性能仍较好,但耐电晕性较差,抗蠕变性,耐疲劳性,耐摩擦性、尺寸稳定性都很好。

PET 有酯键,在强酸、强碱和水蒸汽作用下会发生分解,耐有机溶剂、耐候性好。

缺点是结晶速率慢,成型加工困难,模塑温度高,生产周期长,冲击性能差。

一般通过增强、填充、共混等方法改进其加工性和物性,以玻璃纤维增强效果明显,提高树脂刚性、耐热性、耐药品性、电气性能和耐候性。

但仍需改进结晶速度慢的弊病,可以采取添加成核剂和结晶促进剂等手段。

加阻燃剂和防燃滴落剂可改进PET阻燃性和自熄性。

目前,聚酯PET正在越来越多地取代铝、玻璃、陶瓷、纸张、木材、钢铁和其他合成材料,聚酯的家庭也在持续扩大。

3.2.2工艺介绍切片聚酯工艺路线有直接酯化法(PTA法)和酯交换法(DMT法)。

目前华润包装采用的PTA法具有原料消耗低、反应时间短等优势,自80年代起己成为聚酯的主要工艺和首选技术路线。

PTA法连续工艺主要有德国吉玛(Zimmer)公司、美国杜邦公司、瑞士伊文达(Inventa)公司和日本钟纺(Konebo)公司等几家技术。

其中吉玛、伊文达、钟纺技术为5釜流程,杜邦则开发了3釜流程(目前正在开发2釜流程),两者缩聚工艺基本相似,区别在于酯化工艺。

如5釜流程采用较低温度及压力酯化,页脚内容1而3釜流程则采用高乙二醇(EG)/PTA摩尔比和较高的酯化温度,以强化反应条件,加快反应速度,缩短反应时间。

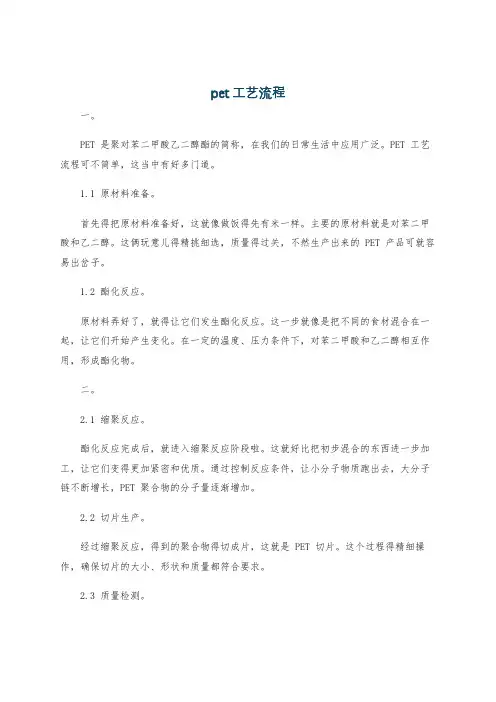

1.反应原理本工艺是以对苯二甲酸(PTA )和EG (乙二醇)为主要原料,采用半连续直接酯化法生产聚酯切片。

其主要化学反应式如下: C O O H C O O H +2HOCH 2CH 2OH C O O C H 2C H 2O HC O O C H 2C H 2O H +2H 2O 250~260℃ C O O C H 2C H 2O HC O O C H 2C H 2O H n HOCH 2CH 2[-O-C- O-C-O-]n CH 2CH 2OH O +(n-1)HOCH 2CH 2OH 260~285℃3~3.5h3.工艺流程简述由进料泵将EG (乙二醇)贮槽内的EG 物料输送到EG 高位槽,计量好的EG 投入打浆釜,启动搅拌,将称量好的PTA (对苯二甲酸)、稳定剂等加入打浆釜。

打浆结束后,通过给浆泵将料液送入酯化釜。

酯化釜反应温度为255℃,由热媒自动控制阀和给浆泵的流量配合控制,反应产生的副产物水经酯化分馏塔分离后由塔顶流出,再经酯交冷凝器冷凝,冷凝液进入接收罐。

酯化反应结束后,用氮气通过过滤器将酯化物导入缩聚釜。

酯化物在缩聚釜于一定的温度和真空度下进行缩聚反应,反应产生的EG 经缩聚冷凝器、真空分离器后进入EG 接收槽,然后放入粗EG 贮罐。

缩聚冷凝器和真空分离器中不凝性气体经真空冷凝器、真空缓冲罐后被真空泵抽出排放大气。

缩聚反应结束后,由氮气将缩聚产物由铸带头经水槽冷却后送入切料机,聚酯切片经振动筛筛选,通过风机产生的热空气从喂料器、输送管道进入成品料仓。

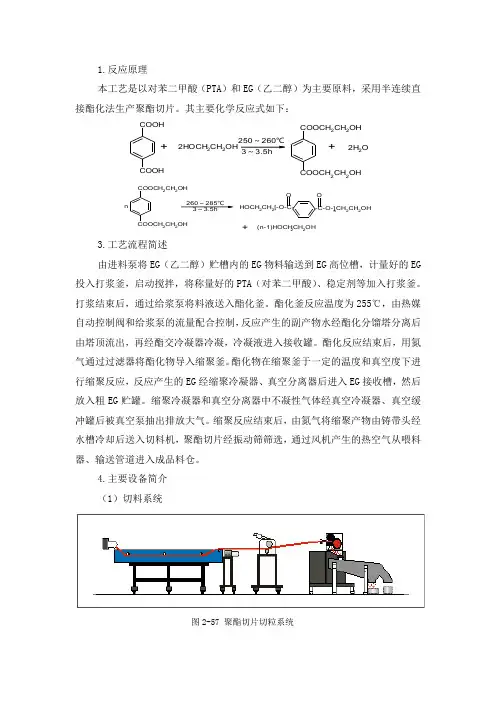

4.主要设备简介(1)切料系统图2-57 聚酯切片切粒系统本工艺所用设备除聚酯切片切粒系统和铸带头外,基本上是常用设备。

聚酯切片切粒系统见图2-57。

该系统由水槽、导流板、牵引机、切粒机、振动筛等组成。

而切粒机主要有机壳、机座、电机、变速箱、定刀、动刀、喂料口和出状经水冷却后由切粒机切成大小均匀的聚酯切片。

(3)反应釜酯化釜和缩聚釜的结构基本相似,二者的主要区别仅在于使用的温度高低不一。

工艺控制略解

聚对苯二甲酸乙二酯(PET)吹塑瓶的生产按型坯的预成型不同可分为注射拉伸吹塑(简称注拉吹)和挤出拉伸吹塑(简称挤拉吹)。

在这两种成型方法中,由于注拉吹工艺易控制,生产效率高,废次品少而较为通用。

PET吹塑瓶可分为两类,一类是有压瓶,如充装碳酸饮料的瓶;另一类为无压瓶,如充装水、茶、油等的瓶。

虽然生产厂家不同,但其设备原理相似,一般均包括供坯系统、加热系统、吹瓶系统、控制系统和辅机五大部分。

吹塑工艺PET瓶吹塑工艺流程。

影响PET瓶吹塑工艺的重要因素有瓶坯、加热、预吹、模具及环境等。

茶饮料瓶是掺混了聚萘二甲酸乙二酯(PEN)的改性PET瓶或PET与热塑性聚芳酯的复合瓶,在分类上属热瓶,可耐热80℃以上;水瓶则属冷瓶,对耐热性无要求。

在成型工艺上热瓶与冷瓶相似。

、瓶坯:

制备吹塑瓶时,首先将PET切片注射成型为瓶坯,它要求二次回收料比例不能过高(5%以下),回收次数不能超过两次,而且分子量及粘度不能过低(分子量31000-50000,特性粘度-0.85cm/g)

、加热:

瓶坯的加热由加热烘箱来完成,其温度由人工设定,自动调节。

烘箱中由远红外灯管发出远红外线对瓶坯辐射加热,由烘箱底部风机进行热循环,使烘箱内温度均匀。

瓶坯在烘箱中向前运动的同时自转,使瓶坯壁受热均匀。

、预吹:

预吹是二步吹瓶法中很重要的一个步骤,它是指吹塑过程中在拉伸杆下降的同时开始预吹气,使瓶坯初具形状。

这一工序中预吹位置、预吹压力和吹气流量是三个重要工艺因素。

预吹瓶形状的优劣决定了吹塑工艺的难易与瓶子性能的优劣。

正常的预吹瓶形状为纺锤形,异常的则有亚铃状、手柄状等,如图2所示。

造成异常形状的原因有局部加热不当,预吹压力或吹气流量不足等,而预吹瓶的大小则取决于预吹压力及预吹位置。

在生产中要维持整台设备所有预吹瓶大小及形状一致,若有差异则要寻找具体原因,可根据预吹瓶情况调整加热或预吹工艺。

预吹压力的大小随瓶子规格、设备能力不同而异,一般容量大、预吹压力要小;设备生产能力高,预吹压力也高。

即使采用同一设备生产同一规格的瓶子,由于PET材料性能的差异,其所需预吹压力也不尽相同。

玻纤增强的PET材料,较小的预吹压力即可使瓶子底部的大分子正确取向;另一些用料不当或成型工艺不适当的瓶坯,注点附近有大量的应力集中不易消退,如果吹塑,常会在注点处吹破或在应力测试中从注点处爆裂、渗漏。

根据取向条件,此时可如所示把灯管移出2-3支至注点上方开启,给予注点处充分加热,提供足够热量,促使其迅速取向。

对于已加热二次使用的瓶坯或存放时间超标的瓶坯,由于时温等差效应,二者成型工艺相似,与正常瓶坯相比,其要求的热量要少,预吹压力也可适当降低。

、辅机及模具:

辅机主要指维持模具恒温的设备。

模具恒温对维持产品的稳定性有重要作用。

一般瓶身温度高,瓶底温度低。

对冷瓶来说,由于其底部的冷却效果决定了分子定向的程度,将温度控制在5-8℃为佳;而热瓶底部的温度则要高得多。

模具是影响PET瓶吹塑工艺的重要因素,模具形状的优劣会减轻或加大工艺调整的难度,

如加强筋、过渡区的弧度及底部的散热状况等都对工艺调整有影响。