连铸坯角裂缺陷产生原因及解决对策

- 格式:pdf

- 大小:932.72 KB

- 文档页数:3

连铸坯裂纹的产生与防止措施连铸坯裂纹的分类 :铸坯表面裂纹包括表面纵裂纹、表面横裂纹、网状裂纹(星裂)、发裂、角部纵裂纹、角部横裂纹等;铸坯内部裂纹包括中间裂纹、角部裂纹、中心线裂纹、三角区裂纹、皮下裂纹、矫直裂纹等。

1.1 铸坯表面裂纹部纵裂纹等几种主要的缺陷形式。

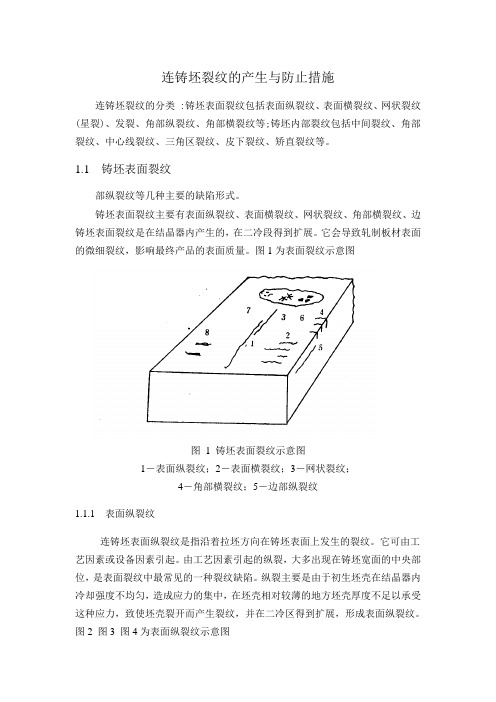

铸坯表面裂纹主要有表面纵裂纹、表面横裂纹、网状裂纹、角部横裂纹、边铸坯表面裂纹是在结晶器内产生的,在二冷段得到扩展。

它会导致轧制板材表面的微细裂纹,影响最终产品的表面质量。

图1为表面裂纹示意图图 1 铸坯表面裂纹示意图1-表面纵裂纹;2-表面横裂纹;3-网状裂纹;4-角部横裂纹;5-边部纵裂纹1.1.1 表面纵裂纹连铸坯表面纵裂纹是指沿着拉坯方向在铸坯表面上发生的裂纹。

它可由工艺因素或设备因素引起。

由工艺因素引起的纵裂,大多出现在铸坯宽面的中央部位,是表面裂纹中最常见的一种裂纹缺陷。

纵裂主要是由于初生坯壳在结晶器内冷却强度不均匀,造成应力的集中,在坯壳相对较薄的地方坯壳厚度不足以承受这种应力,致使坯壳裂开而产生裂纹,并在二冷区得到扩展,形成表面纵裂纹。

图2 图3 图4为表面纵裂纹示意图图2图3 图41.影响连铸坯表面纵裂纹因素:实际生产过程中,主要有以下因素影响连铸坯表面纵裂纹的产生:1) 成品成分及钢水质量(1) 成品钢中碳含量处在亚包晶和包晶反应区时,由于初生坯壳在结晶器弯月面内激冷时收缩较大,容易造成初生坯壳厚薄不均,从而使铸坯发生纵裂纹的倾向增加。

因此,在实际生产中各连铸厂家都尽量控制其成品钢中碳含量,使其避开亚包晶和包晶反应区,从而减少铸坯纵裂纹的发生机率。

(2) 成品钢中硫、磷含量也会影响铸坯纵裂纹的产生。

钢中硫、磷含量增加时,钢的高温强度和塑性明显降低,在应力作用下就容易产生裂纹,因此,在实际生产中各连铸厂家都尽量控制其成品钢中硫、磷含量,尽量控制在0.02%以内。

(3) 钢中微合金如铌、钒等对铸坯纵裂纹的产生也有重要影响,因为微合金而产生的铸坯纵裂纹在铸坯表面上分布不规则,缺陷较短、数量较多。

连铸板坯三角区裂纹的成因及对策

连铸板坯三角区裂纹是钢铁生产中的一种常见缺陷,其成因主要包括以下几个方面:一是板坯冷却不均匀,导致板坯中心温度过高,而三角区温度过低,形成应力集中区;二是连铸机结晶器进口位置不当,导致流场不稳定,形成钢液湍流,进一步加剧应力集中;三是原料成分不均匀,特别是硫、磷等元素含量超标,会加剧板坯中的应力,从而导致三角区裂纹的产生。

为了预防和控制连铸板坯三角区裂纹,可以采取如下措施:一是加强板坯冷却措施,确保板坯温度均匀;二是优化连铸机结晶器的进口位置、流道设计等,确保流场稳定;三是控制原料成分,特别是硫、磷等元素含量,保证板坯中应力的合理分布。

- 1 -。

连铸小方坯角部纵裂纹及角部纵裂漏钢的成因及防止措

施

1.连铸小方坯角部纵裂纹的成因:

①角部罩覆不均匀或罩覆层太厚,使液体钢在连铸过程中受到热应力引起膨胀产生断裂;

②炉内温度分布不均匀;

③小方坯结构极差,钢水温度偏低,造成渣覆盖不均匀;

④小方坯温度过低,且温差大;

⑤冶炼操作不当,料柱受冷凝后,小方坯容易出现纵裂现象;

2.防止措施:

①加强实验室指导料柱的冶炼操作,使小方坯温度和温度分布均匀;

②合理控制罩覆层厚度,使其尽量均匀;

③及时缓和小方坯温度过快下降,尤其是角部;

④检验小方坯投料前后温度梯度,避免温度太大;

⑤增加添加剂,提高液体钢的流动性和结晶性;

⑥检查炉内温度分布是否均匀,及时调整炉内温度控制;

⑦加强铸坯结构的矫正,提高钢水温度及其均匀性,消除结晶缺陷。

连铸坯在凝固过程中形成裂纹的原因随着市场竞争的日趋激烈,产品的质量已经成为占有市场的主要砝码,连铸坯作为炼钢厂的终端产品,其质量直接影响着轧材单位的产量和轧材质量,据统计炼钢厂连铸坯质量缺陷中约70%为连铸坯裂纹,连铸坯裂纹成为影响连铸坯产量和质量的重要缺陷之一,下面将对铸坯在凝固过程中裂纹的形成做简要分析:一、铸坯凝固过程的形成铸坯在连铸机内的凝固可看成是一个液相穴很长的钢锭,而凝固是沿液相穴的固液界面在液固相温度区间把液体转变为固体把潜热释放出来的过程。

在固液界面间刚凝固的晶体强度和塑性都非常小,当作用于凝固壳的热应力、鼓肚力、矫直力、摩擦力、机械力等外力超过所允许的外力值时,在固液界面就产生裂纹,这就形成了铸坯内部裂纹。

而已凝固的坯壳在二冷区接受强制冷却,由于铸坯线收缩,温度的不均匀性,坯壳鼓肚、导向段对弧形不准,固相变引起质点如(AlN)在晶界的沉淀等,容易使外壳受到外力和热负荷间歇式的突变,从而产生裂纹就是表面裂纹。

二、连铸坯裂纹形态和影响因素连铸坯裂纹形态分为表面裂纹和内部裂纹,表面裂纹有纵向、横向角部裂纹、表面横裂和纵裂、网状裂纹和凹陷等,内部裂纹有中间、中心和矫直裂纹等。

连铸坯裂纹的影响因素:连铸坯表面裂纹主要决定于钢水在结晶器的凝固过程,它是受结晶器传热、振动、润滑、钢水流动和液面稳定性所制约的,铸坯内部裂纹主要决定于二冷区凝固冷却过程和铸坯支撑系统(导向段)的对弧准确性。

铸坯凝固过程坯壳形成裂纹,从工艺设备和钢凝固特性来考虑影响裂纹形成的因素可分为:1、连铸机设备状态方面有:1)结晶器冷却不均匀2)结晶器角部形状不当。

3)结晶器锥度不合适。

4)结晶器振动不良。

5)二冷水分布不均匀(如喷淋管变形、喷咀堵塞等)。

6)支承辊对弧不准和变形。

2、工艺参数控制方面有:1)化学成份控制不良(如C、Mn/S)。

2)钢水过热度高。

3)结晶器液面波动太大。

4)保护渣性能不良。

5)水口扩径。

6)二次冷却水分配不良,铸坯表面温度回升过大。

倒角连铸坯角部纵向裂纹形成机制及控制

一、纵向裂纹形成机制

1. 高温应力集中

倒角连铸坯角部纵向裂纹的形成,主要是由于高温应力集中引起的,在连铸坯角部,由于冷却速度较快,形成了应力集中,使得坯体内部产生了拉应力,使得坯体内部产生了拉应力,使得坯体内部产生了拉应力,这种拉应力会使坯体出现纵向裂纹。

2. 冷却不均匀

倒角连铸坯角部纵向裂纹的形成,还可能是由于冷却不均匀引起的,当冷却不均匀时,坯体内部的应力分布也会不均匀,当坯体内部应力分布不均匀时,坯体内部的强度也会不均匀,这样就会使坯体内部产生拉应力,使坯体出现纵向裂纹。

二、控制纵向裂纹

1. 改善冷却方式

要控制倒角连铸坯角部纵向裂纹,首先要采取措施改善冷却方式,使冷却更加均匀,保证坯体内部应力分布均匀,从而减少坯体内部拉应力,减少坯体内部纵向裂纹的形成。

2. 加强质量检查

其次,要加强质量检查,及时发现坯体内部纵向裂纹,及时采取措施进行处理,以减少坯体内部纵向裂纹的形成。

3. 改善坯体质量

此外,还要改善坯体质量,使坯体具有良好的机械性能,以抵抗坯体内部的应力,减少坯体内部纵向裂纹的形成。

综上所述,要控制倒角连铸坯角部纵向裂纹,就要采取改善冷却方式、加强质量检查、改善坯体质量等措施,以保证坯体内部应力分布均匀,减少坯体内部纵向裂纹的形成。

铸坯角部横裂产生的原因及应对措施板坯可以在表面上观察到纵向裂纹,在尾部观察到中线裂纹。

要了解板坯中的角裂纹及孔隙,必须用沿板坯边部进行火焰切割处理,切割出50mm宽,2〜3mm深的槽。

在检查板坯的裂纹时,在高强低合金钢(HSLA)、包晶钢、中碳钢中发现了角部横裂,但是在低碳铝镇静钢中却很少发现裂纹。

包晶钢含有Nb,因此,角裂的百分比极高。

虽然在板坯的疏松边发现了角部横裂,但板坯中的大多数裂纹出现在板坯的固定边。

几乎板坯中所有的角部横裂纹与振动痕迹方向一致。

在出厂前,必须对板坯中的角裂纹和针孔进行处理。

处理板坯中出现的裂纹将增加产品成本,降低生产能力,耽误产品出厂日期。

经过火焰切割后的板坯样品送到米塔尔研究实验室进行分析,以便确定其中角部横裂纹的发生原因。

为减少角部横裂纹,米塔尔公司LazaroCardenas(MSLC)的操作人员、维修人员、技术人员组成了一支精干的团队,以降低板坯角部横裂纹的发生。

裂纹起因当铸流表面遭受到热力应变、机械力应变或相变时,若该应变量超过了铸件材料的最大应变值,板坯就会发生横裂。

在下列条件下板坯可能产生裂纹:(1)铸流表面温度下降至低延展区以下,拉伸应变导致铸件产生裂纹。

(2)结晶器上热收缩应变引起板坯内部热断裂,产生裂纹。

(3)结晶器上或结晶器附近所施加的外力引起表面热拉裂。

产品的延展性低是出现裂纹的主要原因。

影响板坯横裂的因素还包括化学作用。

减小温差,降低震动是避免板坯裂隙发生的主要措施。

角部裂分析对板坯切削样本(削痕深度2〜3mm)进行化学成分分析的结果如表1。

在这种钢中发现了严重的角部裂纹,主要原因是该种钢的Nb、V和C含量高,特别是C对包晶钢非常敏感。

理论上讲,Nb(C,N)在1090°C开始析出,当温度下降,析出量快速增长,当温度降低到900C时主要析出物为V(C,N),温度进一步下降到800C时,晶间继续析出。

众所周知,在温度降低过程中,Nb基及V基析出物沿奥氏体晶粒边界析出。

第45卷第3期2019年6月包 钢 科 技ScienceandTechnologyofBaotouSteelVol.45,No.3June,2019连铸坯角裂缺陷产生原因及解决对策张立通1,李 强2,段云波2(1 内蒙古包钢钢联股份有限公司技术中心,内蒙古包头 041010;2 内蒙古包钢钢联股份有限稀土钢板材厂,内蒙古包头 014010)摘 要:文章对铸坯角裂缺陷进行了研究,分析了铸坯产生角裂缺陷的工艺、操作因素和设备原因,通过提高钢水质量、调整结晶器冷却水量和二冷水量以及提高在线设备性能、倒角结晶器等一系列改进措施,改善了作用于凝固坯壳上的热应力和机械应力不均现象,减少了铸坯角部裂纹发生率,提高了连铸板坯质量。

关键词:连铸;角部裂纹;结晶器;二冷中图分类号:TF771 2 文献标识码:B 文章编号:1009-5438(2019)03-0022-03CausesandSolutionsforCornerCrackDefectofContinuousCastingSheetBilletZhangLi-tong1,LiQiang2,DuanYun-bo2(1.TechnicalCenterofInnerMongoliaBaotouSteelUnionCo.,Ltd.,Baotou014010,InnerMongoliaAutonomousRegion,China;2.RareEarthSteelPlatePlantofInnerMongoliaBaotouSteelUnionCo.,Ltd.,Baotou014010,InnerMongoliaAutonomousRegion,China) Abstract:Inthepaper,itisinvestigatedthecornercrackdefectofcontinuouscastingsheetbillet,analyzeditscausesfromtheprocess,operationsanddevices.Theuneventhermalstressandmechanicalstressonsolidifiedslabshellareim provedthroughsuchaseriesofimprovementmeasuresasimprovingthequalityofmoltensteel,adjustingthecoolingwaterandsecondarycoolingwaterconsumptionofcrystallizeraswellasimprovingtheon-lineequipmentperformanceandcham feredcrystallizersothatitsoccurrencerateisreducedandthequalityofcontinuouscastingsheetbilletisimproved. Keywords:continuouscasting;cornercrack;crystallizer;secondarycooling 包钢稀土钢板材厂两台双流板坯连铸机1650mm连铸机、2150mm连铸机分别于2013年10月19日、2014年4月28日热负荷试车。

仅用一年时间便成功开发生产80余个钢种,并于2015年5月达产。

2015年9月中修以后,在生产包晶钢、亚包晶钢、微合金钢等连铸坯时角部开始出现大量细小裂纹,尤其以包晶钢最为严重。

轧制厚规格时产生边部裂纹缺陷,造成热板降级或判废,直接影响炼钢和轧钢的生产组织。

为此稀土钢板材厂成立了角裂攻关组,对连铸坯角部裂纹产生的原因进行了分析,采取了一系列控制措施,使得包晶钢、亚包晶钢、微合金钢的角部裂纹明显减轻。

收稿日期:2019-03-13作者简介:张立通(1981年-),男,河北省故城县人,硕士,工程师,现从事中试实验工作。

第3期连铸坯角裂缺陷产生原因及解决对策1 连铸机基本性能参数包钢稀土钢板材厂两台连铸机,1650mm连铸机由中冶京诚公司设计,2150mm连铸机由西门子奥钢联设计,核心技术和关键设备由西门子奥钢联提供。

两台连铸机均采用了液压振动、动态轻压下、铸流电磁搅拌、氢氧切割等先进技术,两台连铸机的设计生产能力为536万t/a合格板坯。

连铸设备基本参数见表1。

表1 连铸机基本性能参数名称参数连铸机机型直弧形弧形半径/m10.0冶金长度/m36.9结晶器长度/mm900流数2浇注板坯厚度/mm230、250(预留)浇注板坯宽度/mm900~2150定尺长度/m8~11扇形段数量弯曲段、1-15段拉速范围/(m·min-1)0.8~1.82 铸坯角裂情况2.1 中碳钢连铸坯的现状在生产中碳Q345B、包晶船板B、微合金钢等钢种时出现大批量的角裂缺陷,缺陷率≥4 0%。

铸坯角裂的缺陷,影响热轧排产,导致连铸坯库存量上升,影响正常组织生产。

图1为铸坯角裂情况。

图1 板坯窄侧角裂图2.2 连铸坯角裂的影响连铸坯角裂的影响主要出现在距热卷边部30mm以内,以“舌状/钩状”裂纹、气泡或翘皮三种形态出现,如图2所示。

在厚规格钢卷上以“舌状/钩状”裂纹形态为主;薄规格钢卷上以气泡或翘皮的形貌为主。

图2 边裂形貌2.3 连铸坯裂纹产生机理连铸坯C含量为0 09%~0 15%之间的钢液凝固时,可能会发生较大的体积收缩和线收缩,易产生角部横裂,并且钢中N对含Nb、V、Ti等元素形成氮化物在晶界析出而降低钢的热塑性,促进了裂纹的发生。

钢水C含量处在包晶区发生裂纹的几率最大,因此严格控制钢水的C含量,尽量避免C含量在0 09%~0 15%浇注可以有效的减少裂纹的产生[1-2]。

由Fe-C相图可知,当高温钢水冷却到1493℃时,会发生δ(铁素体)+L(液相)→γ(奥氏体)转变的包晶反应。

伴随包晶反应会出现较大的体积变化和线收缩,凝固收缩和钢水静压力的不均衡作用使较薄的坯壳表面粗糙、折皱,甚至出现凹陷,凹陷部位钢水凝固冷却较慢,组织粗大,在热应力和钢水静压力作用下会产生应力集中,导致出现微裂纹。

连铸坯出结晶器后,二冷过强或冷却不均、以及受机械应力作用均可以导致裂纹扩大,产生宏观的纵裂、横裂或角部裂纹[3]。

3 连铸坯角裂的影响因素3.1 钢水过热度中间包钢水过热度越高,结晶器内生成的坯壳就越薄,承受应力的能力就越差,在坯壳薄弱处越易产生凹陷、裂纹。

当中间包温度过低,保护渣的流动性降低,传热与吸附夹杂能力均变差,易造成连铸坯冷却不均产生裂纹缺陷。

3.2 拉速波动大拉速对连铸坯的质量有着很大的影响,连铸坯的裂纹很多都是由于升降拉速而引起的,当拉速升高,结晶器内的钢水流动加快,易造成结晶器液面波动同时在结晶器内的凝固时间变短,出结晶器的坯壳受到的钢水热应力变大,而在低拉速时,连铸坯冷却速度过快,也易产生裂纹。

32包钢科技第45卷3.3 连铸机设备结晶器铜板。

结晶器铜板过钢量达400炉时(5 5万t),窄边铜板下角部磨损较为严重,造成铸坯角部冷却过强;结晶器使用后期,宽侧铜板变形造成结晶器的角缝大,使得连铸坯角部应力增大,易产生裂纹。

结晶器锥度、振动。

结晶器锥度偏小时,坯壳在结晶器内容易脱离铜板,造成冷却偏弱,坯壳过薄,使角部晶粒快速长大,形成粗大晶粒,易产生角裂;当结晶器锥度偏大时,拉坯阻力增大,导致连铸坯应力增加,也易诱发角裂。

同时结晶器的偏振也会增加连铸坯凝固坯壳应力和连铸坯冷却不均,极易引起角部裂纹。

扇形段对弧偏差,辊缝偏差。

由于备用扇形段备件少,扇形段在线使用寿命长,部分扇形段外弧线及中间辊缝值偏差大于±1mm,造成连铸坯变形量大(小断面板坯更明显),从而产生裂纹。

3.4 结晶器冷却及二次冷却结晶器冷却及二冷水质、水量、水压力等不合理造成连铸坯壳冷却不均,易在连铸坯表面形成各种裂纹。

3.5 保护渣性能在保护渣的各项特性中,粘度对产生表面裂纹的影响最大,粘度较高时,随拉速的增加裂纹加重,粘度较小时裂纹出现的几率较小。

4 解决对策与效果针对以上裂纹产生的原因分析,制订了相应的整改措施,取得了较为良好的效果。

4.1 工艺改进措施(1)严格控制钢水的浇注温度,尤其是把包晶钢、中碳钢的钢水过热度控制在18~25℃内。

(2)采用标准化作业,合理控制铁水预处理、转炉、精炼、连铸之间的工序作业时间,保证恒拉速浇铸(见表2),使连铸的恒拉速率达到95%以上,降低拉速波动产生的角裂几率。

表2 典型拉速表钢种低碳钢中碳钢包晶钢管线钢拉速/(m·min-1)1.51.41.31.3 注:恒拉速是指典型拉速±0 05m/min内。

(3)根据连铸钢种的不同,设定不同的结晶器水量和二冷水量,适当的降低结晶器水的冷却强度,把比水量由0 8L/kg调整到0 56L/kg,尤其是对连铸坯的边部实行弱冷制度,提高连铸坯窄侧温度。

(4)针对钢种碳含量的不同选择专用的保护渣。

4.2 设备改进措施(1)实现结晶器铜板寿命管理,新修复的铜板第一次过钢量达到300炉时(4万t)下线检查,铜板后续上线过钢量达到150炉时(2万t)下线检查修复,减少由于结晶器铜板造成的连铸坯角部裂纹。

(2)每周定期检测结晶器振动台的振动情况,将结晶器振动台的偏振控制在±0 3mm以内,保证结晶器振动台的设备精度。

针对不同的钢种调整不同的结晶器锥度,建立结晶器的锥度、连铸钢种和拉速匹配关系。

(3)提高扇形段检修和维护质量,严格执行扇形段更换周期制度,严禁扇形段超期服役,定期检查扇形段的对弧、辊缝、喷嘴堵塞、辊子转动及润滑情况,尤其是结晶器、弯曲段、扇形段的对弧精度,把对弧精度控制在±0 5mm以内,提高扇形段的辊缝控制精度,把扇形段的辊缝偏差控制在±0 5mm以内,通过提高扇形段的对弧和辊缝精度有效降低铸坯的角裂产生。

(4)采用倒角结晶器,减缓角部传热,提高角部温度及其冷却的均匀性[4],进而减小连铸坯的角部应力,可以明显减少角裂的产生。

5 结束语通过控制连铸钢水的过热度、采用恒拉速浇铸和专用保护渣的使用,降低连铸结晶器水和二冷水的冷却强度,把连铸机的扇形段对弧和辊缝精度控制在±0 5mm以内,结晶器振动台的偏振控制在±0 3mm以内,采用倒角结晶器等措施,连铸坯的角部裂纹有了明显的好转,尤其是在生产中碳Q345B、包晶船板B、微合金钢时,连铸坯的角部裂纹大幅度减少,角部裂纹率降低到1%以下。

参 考 文 献[1] 职建军.宝钢连铸板坯角横裂缺陷的改善[J].钢铁,2001,36(1):22-23.[2] 干勇.现代连续铸钢实用手册[M].北京:冶金工业出版社,2010.[3] 蔡开科.连续铸钢[M].北京:科学出版社,1990.[4] 刘洋.利用倒角结晶器消除连铸板坯的角横裂纹缺陷[J].钢铁,2012,47(4):47-50.42。