全焊接球阀设计计算书2014.8.22

- 格式:pdf

- 大小:806.90 KB

- 文档页数:9

全通径全焊接球阀安装技术要求及标准在工业设备领域中,全通径全焊接球阀作为一种重要的流体控制装置,其安装技术要求及标准显得尤为重要。

全通径全焊接球阀通常用于高压、高温等恶劣工况下的流体控制,其安装质量直接关系到设备的安全运行和使用效果。

本文将就全通径全焊接球阀的安装技术要求及标准进行全面解析,帮助读者深入理解和掌握这一重要内容。

一、安装前的准备工作1. 设备检查:在进行全通径全焊接球阀安装前,需要对设备进行全面检查,确保阀门、密封圈等零部件完好无损,符合要求。

2. 安装环境评估:在选择安装位置时,需要评估周围环境,确保安装位置无任何杂物或障碍物,并且周围环境无腐蚀性介质。

3. 安装工艺准备:需要准备好安装所需的工具、测量仪器等,并确保施工人员具有相应的资质和经验。

二、安装操作步骤1. 安装位置选择:根据设备布局和管道设计,选择合适的安装位置,并进行标志。

2. 管道连接:将球阀与管道进行连接,采用专用密封垫片,确保连接处无泄漏。

3. 安装支架:根据球阀的重量和工作压力,安装合适的支架,确保球阀在安装后能够稳固地固定在设备上。

4. 密封安装:球阀的密封安装是非常重要的一步,需要确保密封圈完好,且安装紧固力度适宜,避免密封不严导致泄漏。

5. 调整与测试:安装完成后,需进行球阀的手动操作调整,并进行压力测试,确保球阀操作灵活,并且没有泄漏现象。

三、安装技术要求1. 安装质量:全通径全焊接球阀的安装质量直接关系到使用效果和安全运行,需要保证安装质量符合相关标准和要求。

2. 安装精度:安装过程中需要严格按照相关标准和要求进行操作,保证安装精度,避免因安装不当而导致设备故障或泄漏。

3. 安装环境:安装位置的环境要求需要符合相关要求,确保设备在安装后能够正常运行,并且使用寿命更长。

四、安装标准1. 检验与验收:安装完成后,需要进行全面的检验与验收,确保设备符合相关标准和规范,方可投入使用。

2. 安装记录:在安装过程中需要及时做好安装记录,包括安装位置、安装工艺、安装时间等,为后续的使用与维护提供参考。

球阀>>整体式球阀>>全焊接球阀产品详细信息球阀系列价格供用户或设计院工程项目做预算一、阀门的选型步骤1.明确阀门在设备或装置中的用途,确定阀门的工作条件:适用介质、工作压力、工作温度等等。

2.确定与阀门连接管道的公称通径和连接方式:法兰、螺纹、焊接等。

3.确定操作阀门的方式:手动、电动、电磁、气动或液动、电气联动或电液联动等。

4.根据管线输送的介质、工作压力、工作温度确定所选阀门的壳体和内件的材料:灰铸铁、可锻铸铁、球墨铸铁、碳素钢、合金钢、不锈耐酸钢、铜合金等。

5.确定阀门的型式:闸阀、截止阀、球阀、蝶阀、节流阀、安全阀、减压阀、蒸汽疏水阀、等。

6.确定阀门的参数:对于自动阀门,根据不同需要先确定允许流阻、排放能力、背压等,再确定管道的公称通径和阀座孔的直径。

7.确定所选用阀门的几何参数:结构长度、法兰连接形式及尺寸、开启和关闭后阀门高度方向的尺寸、连接的螺栓孔尺寸和数量、整个阀门外型尺寸等。

8.利用现有的资料:阀门产品目录、阀门产品样本等选型适当的阀门产品。

二、阀门的选型依据1.所选用阀门的用途、使用工况条件和操纵控制方式。

2.工作介质的性质:工作压力、工作温度、腐蚀性能,是否含有固体颗粒,介质是否有毒,是否是易燃、易爆介质,介质的黏度等等。

3.对阀门流体特性的要求:流阻、排放能力、流量特性、密封等级等等。

4.安装尺寸和外形尺寸要求:公称通径、与管道的连接方式和连接尺寸、外形尺寸或重量限制等。

⑤对阀门产品的可靠性、使用寿命和电动装置的防爆性能等的附加要求。

(在选定参数时应注意:如果阀门要用于控制目的,必须确定如下额外参数:操作方法、最大和最小流量要求、正常流动的压力降、关闭时的压力降、阀门的最大和最小进口压力。

)根据上述选型阀门的依据和步骤,合理、正确地选型阀门时还必须对各种类型阀门的内部结构进行详细了解,以便能对优先选用的阀门做出正确的抉择。

管道的最终控制是阀门。

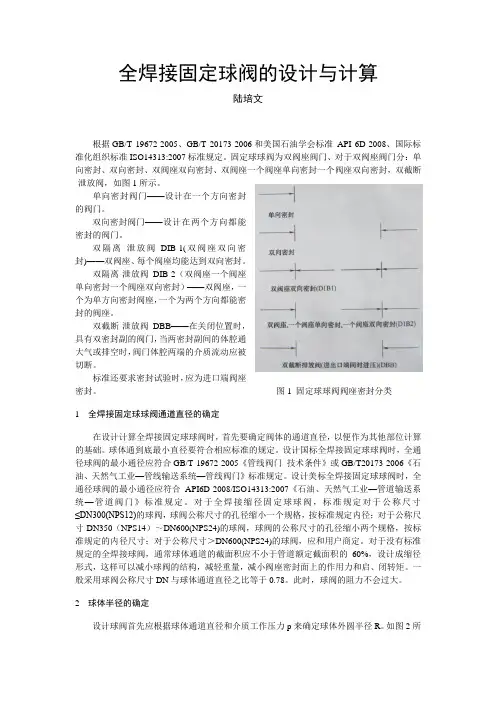

全焊接固定球阀的设计与计算陆培文根据GB/T 19672-2005、GB/T 20173-2006和美国石油学会标准API 6D-2008、国际标准化组织标准ISO14313:2007标准规定。

固定球球阀为双阀座阀门、对于双阀座阀门分:单向密封、双向密封、双阀座双向密封、双阀座一个阀座单向密封一个阀座双向密封,双截断-泄放阀,如图1所示。

单向密封阀门——设计在一个方向密封的阀门。

双向密封阀门——设计在两个方向都能密封的阀门。

双隔离-泄放阀DIB-1(双阀座双向密封)——双阀座、每个阀座均能达到双向密封。

双隔离-泄放阀DIB-2(双阀座一个阀座单向密封一个阀座双向密封)——双阀座,一个为单方向密封阀座,一个为两个方向都能密封的阀座。

双截断-泄放阀DBB——在关闭位置时,具有双密封副的阀门,当两密封副间的体腔通大气或排空时,阀门体腔两端的介质流动应被切断。

标准还要求密封试验时,应为进口端阀座密封。

图1 固定球球阀阀座密封分类1 全焊接固定球球阀通道直径的确定在设计计算全焊接固定球球阀时,首先要确定阀体的通道直径,以便作为其他部位计算的基础。

球体通到底最小直径要符合相应标准的规定。

设计国标全焊接固定球球阀时,全通径球阀的最小通径应符合GB/T 19672-2005《管线阀门技术条件》或GB/T20173-2006《石油、天然气工业—管线输送系统—管线阀门》标准规定。

设计美标全焊接固定球球阀时,全通径球阀的最小通径应符合API6D-2008/ISO14313:2007《石油、天然气工业—管道输送系统—管道阀门》标准规定。

对于全焊接缩径固定球球阀,标准规定对于公称尺寸≤DN300(NPS12)的球阀,球阀公称尺寸的孔径缩小一个规格,按标准规定内径;对于公称尺寸DN350(NPS14)~DN600(NPS24)的球阀,球阀的公称尺寸的孔径缩小两个规格,按标准规定的内径尺寸;对于公称尺寸>DN600(NPS24)的球阀,应和用户商定。

球阀设计计算书XXX文件号:10STQ3R59CG产品名称:固定球阀设计计算书编制:审核:批准:2014年9月目录:1.阀体壁厚验算2.阀盖壁厚验算3.密封面上的计算比压4.1.33倍中腔泄压能力的计算5.阀杆启闭扭矩的计算6.阀杆强度验算7.阀杆扭转变形的计算8.阀杆键连接强度验算9.中法兰螺栓强度验算10.流量系数计算11.吊耳的强度计算参考资料:1.API 6D管道阀门2.ASME B16.34阀门—法兰、螺纹和焊端连接的阀门3.ASME锅炉与压力规范第Ⅱ卷4.ASME锅炉与压力规范第Ⅷ卷5.API 600钢制闸阀法兰和对焊连接端,螺栓连接阀盖说明:1.以公称压力作为计算压力;2.对壳体壁厚的选取,在满足计算壁厚的前提下,按相关标准取壳体最小壁厚且圆整整数,已具裕度;3.涉及的材料许用应力值按-29~38℃时选取;4.适用介质为水、油、气等介质;5.不考虑地震载荷、风载荷等自然因数;6.瞬间压力不得超过使用温度下允许压力的1.1倍;7.管路中应安装安全装置,以防止压力超过使用下的允许压力。

型号:10STQ3R59CG序号零件名称材料牌号计算内容根据1 阀体 ASTMA105 壁厚验算ASME16.342 阀盖 ASTMA105 壁厚验算ASME16.34根据相关标准,以公称压力作为计算压力,计算阀体和阀盖的壁厚。

涉及的材料许用应力值按-29~38℃时选取,适用介质为水、油、气等介质。

瞬间压力不得超过使用温度下允许压力的1.1倍,管路中应安装安全装置,以防止压力超过使用下的允许压力。

材料牌号计算内容序号10STQ3R59CG阀盖ASTM A105壁厚验算计算数据名称符号计算压力Pc300 psi基本应力系数C7000 psi阀体标准厚度S11.2 mm公称内径Dn254 mm附加厚度m4.0 mm设计给定Max(d’d0)设计给定ASTM B16.34设计给定Dn/1.5设计给定ASTM A216 WCB材料许用应力取值常温下抗拉强度Rm/20psi常温下屈服强度Re/20psi根据ASME-Ⅱ-D,常温下抗拉强度除以3.5大于7000 psi,常温下屈服强度除以1.5大于7000 psi,取基本应力系数7000 psi,满足要求。

热力全焊接球阀技术要求一、设计要求设计标准: D:209和GB150结构长度:企业标准对焊连接:ASME B31.8通径形式:缩径压力等级: PN25温度范围:-29~180℃阀座结构:双活塞结构驱动方式:蜗轮产品结构:全焊接,固定球阀门试验与检验:ISO 5208二、材料要求2.1除非另有规定,用于制造阀门材料均应符合 D:209 、GB150和有关阀门材料标准要求,使阀门性能能适应气候条件、环境温度、工作介质及操作条件要求,并能保证使用寿命。

2.2主要零部件和标准件应提供材料化学成分、机械性能、无损检测报告。

2.3阀体采用钢板卷制成筒体,材料Q345R,左右体采用椭圆形封头,材料Q345R。

2.4阀杆材料为 AISI 4140,≥DN700口径阀门,球体为实心球,球体材料为ASTM A105,≤DN600口径阀门,球体为空心球,球体材料为16Mn,阀座材料为ASTM A105。

球体、阀座、阀杆和其他内件表面应化学镀镍,涂层厚度不小于 50μm,硬度达到 HV 650~750,涂层厚度均匀,阀球与阀座间保持适当硬度差。

2.5阀座软密封材料采用VITON AED和MOLON双重密封结构,阀座应有压力平衡孔设计,防止阀门在开关过程中,介质将阀座三角圈吹出。

2.6上、下套筒材料采用Q345。

2.7阀座柱状预紧弹簧应采用 INCONEL X-750 材料制作;2.8管道连接方式:焊接连接。

阀体与管网钢管接口壁厚不低于管网钢管壁厚。

2.9防火、防静电、防阀杆吹出结构设计,防火填料采用柔性石墨设计。

三、检验和测试3.1 所有组装完后阀门出厂之前都需经过检验。

阀门检验与测试均应遵循 ISO 5208 要求。

这些检验应根据业主认可供货商书面检验程序执行。

业主有权根据需要对阀门质量及生产进度进行监督和检查,但并不因此减轻供货商责任。

进行阀座试压前应首先开关阀门2~3 次,试验压力和试验时间以及试验方法应遵照 ISO 5208 要求。

全通径焊接钢制球阀连接尺寸1.引言1.1 概述全通径焊接钢制球阀连接尺寸的概述部分是对全通径焊接钢制球阀连接尺寸这一话题进行简要介绍和概括,下面是对该部分的内容进行编写:全通径焊接钢制球阀是一种广泛应用于工业领域的重要设备,其连接尺寸作为其重要的参数之一,对球阀的性能和运行安全起着至关重要的作用。

连接尺寸指的是球阀的进出口管道的尺寸和连接方式,包括直径、长度、螺纹标准等。

全通径焊接钢制球阀连接尺寸的设计和选择直接关系到球阀的密封性能、流量特性、安装便捷性以及与管道系统的兼容性。

全通径焊接钢制球阀连接尺寸的设计要考虑到球阀在各种工况下的流体状态、压力、温度等参数,并结合工程实际要求和标准规范进行选择。

合理的连接尺寸设计可以保证球阀在工作过程中的正常运行,并提高其使用寿命和可靠性。

此外,全通径焊接钢制球阀连接尺寸的选择还需要考虑到管道系统的布局、管道内的流体特性等因素,以实现与管道的良好配合和流体的顺畅传递。

总之,全通径焊接钢制球阀连接尺寸是影响球阀性能和工作效果的重要因素,合理选择和设计连接尺寸对于球阀的正常运行和应用具有重要的意义。

在接下来的文章中,我们将深入探讨全通径焊接钢制球阀连接尺寸的重要性以及其未来的发展展望。

1.2文章结构文章结构部分的内容可以写成如下:1.2 文章结构本文将按照以下结构进行论述:首先,将在引言部分对全通径焊接钢制球阀连接尺寸的重要性进行介绍,同时概述全通径焊接钢制球阀及其特点。

接着,在正文部分,将详细阐述全通径焊接钢制球阀的定义与特点。

这将包括对全通径焊接钢制球阀的功能及工作原理进行解释,并强调其在工业领域中的重要性。

然后,将重点关注全通径焊接钢制球阀连接尺寸的重要性。

将探讨连接尺寸对球阀的性能、稳定性以及安全性的影响,以及与其他相关因素的关系。

此外,还将介绍全通径焊接钢制球阀连接尺寸的标准和规范,并分析其在实际应用中的作用。

最后,在结论部分,将总结对全通径焊接钢制球阀连接尺寸的研究成果和讨论。

目录一、全焊接球阀选取与焊接工艺选取 (1)1、全焊接球阀的特性 (1)2、全焊接式结构 (1)3、阀体与焊接材料分析 (1)4、焊接过程及分析 (5)5、全焊接球阀的焊接参数选择 (6)二、滚轮架的选取 (7)1、滚轮架的定义 (7)2、方案的选择及确定 (8)3、滚轮驱动方案 (9)4、滚轮的设计 (11)5、轴的设计 (12)6、轴承的选择 (12)7、丝杆的设计 (13)三、计算与校核 (15)1、驱动圆周力与支反力的分析及中心角的确定 (15)2、滚轮支反力计算 (17)3、电动机的选取 (20)4、轴的校核 (21)5、键的校核 (22)6、轴承的寿命计算 (22)7、轴承的强度计算 (24)四、结语 (24)一、全焊接球阀的选取与焊接工艺的选取1、全焊接球阀的特性:1、整体式焊接球阀,不会有外部泄漏等现象。

2、由于阀座是由碳化特氟隆密封环及咖弹簧构成的,所以对压力和温度的变化适应能力强,在标注压力和温度范围内不会产生任何泄滑。

3、球体的加工过程有先进的计算机检测仪跟踪检测,所以球体的加工精度高。

4、由于阀体材料跟管道材质一样,不会出现应力不均,也不会由于地震及车辆经过地面时而产生变形,管道耐老化。

5、密封环本体采用含量25%Carbon(碳素)的CPTFE材质,保障完全无泄漏(0%)。

6、直埋式焊接球阀可以直接埋于地下,不用建高大型阀门井,只需在地面上设置小型浅井,大大节省施工费用及工程时间。

7、可根据管道的施工及设计要求,调整阀体的长短和阀杆的高度。

8、球体的加工精度非常精密,操作轻便,无不良干涉。

9、采用高级的原材料,能保PN25以上的压力。

10、与同类行业的同种规格产品相比,阀体小,而且外型美观。

11、在保证阀门正常操作、使用情况下,质保20年。

2、全焊接式结构球阀阀体由6部分锻造的壳休装配后焊接而成,结构紧凑、整个球阀挥然一体.目前日内生产使用的大口径球阀多为分体三片式构造,各部分之间采用螺栓连接。

球阀的设计与计算一、球阀的设计 1.1 设计输入即设计任务书。

应明确阀门的具体参数(公称通径、公称压力、温度、介质、驱动方式等),使用的条件和要求(如室内或室外安装、启闭频率等)及相关执行的标准(产品的设计与制造、结构长度、连接型式、产品的检验与试验等) 1.2 确定阀门的主体材料和密封圈材料 1.3 确定阀门承压件的制造工艺方法 1.4 确定阀门的总体结构型式1. 对阀门结构的确定:一般如果压力不高,DN ≤150时,可优先采用浮动式结构,其优点是:结构简单如果浮动球式结构满足不了需要时,应采用固定式结构或其它结构型式(如半球、撑开式…) 2. 对密封的材料的确定由于球阀的使用受温度的影响很大,因此,密封的材料的选定很关键:① 对使用温度≤300℃时,密封面材料可选择塑料类材料(如聚四氟乙烯、增强聚四氟乙烯、尼龙、对位聚苯)② 当使用温度超过300℃.或者介质代颗粒状时,密封面材料应选金属密封。

3.对球阀使用要求的确定主要确定,球阀是否具有防火.防静电要求 4.对阀体型式确定由于球阀公称通径适用的范围很广,其阀体型式也较为多样,一般分为以下三种: ① 整体式阀体一般用于DN ≤50的小通径阀门,此时,其材料多用棒材或厚壁管材直接加工而来,而对口径较大时,多采用二体式、三体式或全焊接结构② 二体式结构由左右不对称的二个阀体组成,多采用铸造工艺方法③ 三体式结构由主阀体和左右对称的二个阀体组成,可采用铸造或锻造工艺方法 5.阀门通道数量(直通、三通、四通…) 6.选择弹性元件的形式1.5 确定阀门的结构长度和连接尺寸 1.6 确定球体通道直径d球体通道直径应根据阀门在管道系统中的用途和性质决定,并要符合相关的设计标准或用户要求。

球体通道直径分为不缩径和缩径二种:不缩径:d 等于相关标准规定的阀体通道直径缩径:一般d=0.78相关标准规定的阀体通道直径,此时,其过渡段最好设计为锥角过渡,以确保流阻不会增大。

XXXXXXXXXXXXXXXX大口径燃气供热全焊接球阀研发项目计划书项目名称:大口径燃气供热全焊接球阀项目编号:项目负责人:赵学强XXXXXXXXXXXXXXXXXXXXXX研发中心制编制须知一、项目组应在对项目进行可行性研究后向公司申报本立项报告。

1. 项目名称应体现技术特点。

2.项目负责人应是公司技术负责人员。

3.本报告纸张规格为A4。

动的向 定四、研究内容从材料的强度分析:锻钢全焊接球阀阀体材料一般为 ASTM A105 或 ASTM A350 LF2,这两种材料的屈服强度为 250MPa,燃气供热全焊接球阀筒体和椭 圆形封头材料为 Q345R 屈服强度为 345Mpa,由此可见供热全焊接球阀的材料 强度明显远高于锻钢全焊接球阀材料强度。

因此,在 PN2.5Mpa 压力的工况 下,燃气供热全焊接球阀是更优质的产品。

五、技术路线一、阀体壁厚的计算,按照 GB150 对筒体壁厚和椭圆形封头壁厚进行计算,运用有限元分析对阀体和封头进行受力分析。

二、筒体和封头的焊缝有限元分析。

三、上下阀杆支撑轴的设计。

四、阀座结构设计,阀座结构为 DBB 结构,中腔自动泄压,密封面采用VITON AED+MOLON 双重密封结构。

五、上下套筒焊接在阀体时候如何保证对中性。

六、因球体自身重量很重,在下阀杆安装单向推力球轴承来减轻球体转动过程中产生的摩擦扭矩,单向推力球轴承的摩擦系数 μ=0.001,普通的平 面轴承的摩擦系数为 0.05,因此可以在很大程度上减轻阀门扭矩。

成立研发机构 协调统一行深化项目调研 确定研究目国内外同类产品及技术对比 确定产品目标、技术水平、研制方设计优化设计 选择最终方案方案最终图纸的确认方案关键工艺的最终确认 实行重点突破 解决研发难题。

供热全焊接球阀介绍

全焊接球阀广泛用在城市供热系统,各种热处理管道、各种工业煤气、热力管道,作为开、关型控制装置。

其特点如下:

- 整体采用全焊接设计,免除常规螺栓连接阀盖,保证任何工况下均无潜在的阀盖连接泄漏危险;

- 球体、阀杆均采用高性能不锈钢材料,耐腐蚀性好,密封材料为氟橡胶和碳化特氟隆(PTFE+C),具有强度高,耐高温高压,耐腐蚀等特性;

- 阀体材料使用和管道相同的高强度碳钢,不会出现应力不均,也不会由于地震和及车辆经过地面时而产生变形,管道耐老化;

- 球体的加工过程采用先进的计算机检测跟踪检测,球体加工精度高;

- 阀杆采用防飞出设计,使用更安全;

- 焊接工艺独特,具有无气孔、无砂眼、承压高、阀体零泄漏;

- 使用寿命长、免维护。

12"Q367F400Lb 全焊接球阀设计计算书1 弹簧预紧力设计1.1 弹簧最小预计力F YJ aF YJ a=(π/4)*( D MW2-D MN2)* q YJ =0.785*(3262-3202) *1.5=4564N式中:q YJ-最小预紧比压,q YJ取1.5MPa;D MW-密封圈外径,设计给定326mm;D MN-密封圈内径,设计给定320mm。

1.2自泄压阀座超压推力F OPF OP=(π/4)*0.33*P*( D HW2-D MP2)=0.785*2.2*(3302-3232)=7894N式中:P-最大工作压力,设计给定压力等级是400Lb,取MAP@38℃=6.8MPa;D HW-阀座支撑圈外径,设计给定330mm;D MP-密封面平均直径,D MP=0.5*(D MW+D MN)= 0.5*(326+320)=323mm;1.3判定弹簧预紧力设计既要满足阀座低压密封要求,也不能使阀座丧失自泄压功能,即:F YJ a≤F YJ≤F OP式中:F YJ-弹簧设计的预紧力,设计给定为6720N显然4564<6720<7894,满足要求,故弹簧预紧力设计合格!2密封面的比压设计2.1设计比压qq=(F MJ+F YJ)/[(π/4)*(D MW2-D MN2)]=(24400+6720)/[0.785*(3262-3202)]=10.2MPa式中:F MJ-介质水平密封力,F MJ =π/4*(D HW2-D MP2)*P=0.785*(3302-3232)*6.8=24400N2.2必须比压q bq b=m*((a+cp/√b))=1.4*(1.8+0.9*6.8)/√3)=6.44 MPa式中:m-与流体性质相关的系数,根据设计给定的介质和温度选取m=1.4 ;a,c-与密封材料有关的系数,设计给定材料为PTFE,此时a=1.8,c=0.9; b-密封面在垂直于流体流动方向上的投影宽度,设计给定3mm。

2.3许用比压q a根据设计给定的密封材料和结构,q a取15MPa2.4判定合格条件:q b≤q≤q a显然6.44<10.2<15, 满足要求,故密封比压设计合格!3阀体焊缝厚度设计依据ASME PBVC Ⅷ-1 UG-273.1焊缝必须的最小厚度t HF at HF a=P j*R/(S T a*E-0.6*P j) +C =7.9*233.5/(138*0.9-0.6*7.9)+3=18.4mm式中:P j=计算压力, P j=P*1.5/1.3=1.16*6.8=7.9MPa;R=中体内半径,设计给定233.5mm;S T a-壳体材料的许用应力 ,设计给定材料是ASTM A105, S T a =138MPaE-焊接接头系数,设计采用U型搭接焊缝,UT检查1级水平,此时E取0.9 ;C-腐蚀余量,设计给定为3mm。

3.2判定合格条件:t HF≥t HF a式中:t TH-焊缝的设计厚度,设计给定26.5mm显然26.5>18.4, 满足要求,故焊缝厚度设计合格!4耳轴的径向轴承承压能力验证4.1轴承的设计平均压应力S ZC-beaS ZC-bea =(π/4)*D HW2*P/(2*d ZC*h ZC)=0.785*3302*6.8/(2*135*30)=71.8MPa式中:d ZC-轴耳直径,设计给定135mm;h ZC-轴承高度,设计给定30mm。

4.2判定合格条件:S ZC-bea ≤S ZC-bea a,式中:S ZC-bea a为轴承的许用压应力,设计给定为SS+PTFE复合轴承,S ZC-bea a =180MPa显然71.8﹤180,满足要求,故轴承承压能力符合要求!5阀杆的脱开扭矩BTO计算5.1 耳轴轴承的摩擦力矩T ZCT ZC= (π/4)* D HW2*P *μZC*d ZC/2=0.785*3302*6.8*0.04 *135/2=1570N.m式中:μZC-摩擦系数,设计给定为复合轴承/ENP,此时μZC=0.04。

5.2密封圈与球体的摩擦力矩T QZT QZ=(F MJ+2* F YJ)*μQZ*R Q*(1+COSθ)/(2*COSθ)=(24400+2*6720)*0.05*230*(1+COS45°)/(2* COS45°)=526N.m 式中:R Q为球的半径,设计给定230mm;θ-密封面对中心的斜角,设计给定45°;μQZ-摩擦系数,设计给定为PTFE/ENP,此时μQZ=0.05。

5.3阀杆与填料的摩擦力矩T GTT GT=π*d GT*h T*P r*μGT* d GT/2=3.14*80*15*21*0.15*40=475Nm式中:d GT-阀杆填料处的直径,设计给定80mm;h T-填料压缩后高度,设计给定15mm;P r-填料的径向密封力,取3000psi(21MPa)μGT-阀杆与填料的摩擦系数,μGT取0.155.4 阀杆与止推垫片的摩擦力矩T GJT GJ=(π/4)*d GT2*P*μGJ*(1/3)(d GJ3-d GT3) /(d GJ2-d GT2)=0.785*802*6.8*0.18*(1/3)(1003-803)/(1002-802)=278Nm式中:d GJ-阀杆凸肩外径或止推垫外径,取两者中小者,设计给定100mm;μGJ-凸肩与止推垫的摩擦系数,μGJ取0.185.5阀杆的脱开扭矩BTOBTO=T ZC+T QZ+T GT+T GJ =1570+526+475+278=2849N.m6阀杆的强度校核阀杆的危险截面:对边削平截面和铣键槽截面。

6.1阀杆对边削平截面6.1.1此截面承受的扭矩T GDT GD= T ZC+T QZ=1570+526=2096 N.m6.1.2此截面抗扭模量W GDW GD=r3/B=453/1.51=60348mm3B=0.6366+2.5303*(h/r)-11.157*(h/r)2+49.568*(h/r)3-85.886*(h/r)4+69.849*(h/r)5 =1.51式中:B-与h/r有关的系数;r-对边削平截面的半径,设计给定为45mmh=r-w=45-27.5=17.5mm,其中w为对边半厚度 ,设计给定为27.5mm;6.1.3此截面设计的最大扭应力S GD-torS GD-tor=2* T GD/ W GD =2*2096*1000/60348=69.5MPa6.1.4阀杆材料许用扭应力S G-tor aS G-tor a=0.8*S G-y*67%=0.8*205*67%=110MPa式中:S G-y-阀杆材料的屈服强度,设计给定材料是ASTM A182 F316,S G-y=205MPa。

6.1.5此截面设计的平均挤压应力S GD-beaS GD-bea=2 *T GD/(α*A12*h)=2*2096*1000/(0.21*712*40)=104MPa式中:α-挤压面接触系数,α≤0.25,这里取0.21;A1-挤压面有效宽度,设计给定71mm;h-挤压面有效深度,设计给定40mm;6.1.6阀杆材料许用压应力S G-bea aS G-bea a = 1.6*S G a= 1.6*138=220.8MPa式中:S G a-阀杆材料的许用应力, S G a=138MPa6.1.7校核合格条件:S GD-tor≤S G-tor a且S GD-bea≤S G-bea a显然69.5<110且104<220.8,满足要求,故阀杆对边削平截面抗扭抗压能力设计合格!6.2阀杆上铣键槽截面6.2.1此截面承受的扭矩T GKT GK=BTO=2849 N.m6.2.2此截面抗扭模量W GKW GK=(π*d GK3 /16)-b *t( d GK -t)2/2* d GK=(3.14*753/16)-22*12.5*(75-12.5)2/2*75=75632mm3式中:d GK-铣键槽截面直径,设计给定为75mm;b-键槽宽度,设计给定为22mm;t-键槽深度,设计给定为12.5mm。

6.2.3此截面设计的最大扭应力S GK-torS GK-tor=2 *T GK / W GK=2*2849*1000/75632=75.3MPa6.2.4校核合格条件:S GK-tor≤S G-tor a显然75.3<110 ,满足要求,故阀杆铣键槽截面抗扭能力设计合格!6.3阀杆允许最大扭矩MASTMAST=0.8* S G-y*W GD=0.8*205*60348=9897N.m安全系数S a=MAST/BTO=9897/2849=3.477键的强度校核7.1键设计的平均剪应力S K-sheS K-she=(2*BTO/d GK/2)/(n*b*l )=(2*2849/75/2)/(1*22*85)=81.3MPa式中:n-键的数量,设计给定为1;b-键的宽度,设计给定22mm;l-键的抗剪长度,设计给定85mm7.2键材的许用剪切应力S K-she aS K-she a=0.6*S K-y*67%=0.6*205*67%=82.4MPa式中:S K-y-键材的屈服强度,设计给定材料是AISI 316 ,S K-y=205MPa。

7.3键槽的设计平均挤压应力S KC-beaS KC-bea=(2*BTO/d GK/2)/[n*(h/2)* l ]=(2*2849/75/2)/(1*11*85)=162.5MPa式中:h-键的厚度,设计给定22mm7.4键能传递的最大扭矩T KT K=0.6* S K-y*n*b* l* d GK/2=0.6*205*1*22*85*75/2=8625N.mT K/MAST=8625/9897=87.1%7.5校核合格条件:S K-she≤S K-she a且S KC-bea≤S G-bea a且T K/MAST≤90%显然81.3<82.4且162.5<220.8且87.1%<90%,满足要求,故键的设计合格!8压盖与阀体连接螺栓强度校核依据ASME PBVC Ⅷ-12013附录28.1预紧状态下所需螺栓载荷F m1F m1=π*b*G*y=3.14*5*125*69=135413N式中:b-垫片有效密封宽度,当b0≤6.35mm时,b=b0=5mmb0-垫片基本密封宽度, b0=(D GW-D GN)/2=(135-115)/2=5D GW-垫片外径,设计给定135mm;D GN-垫片内径,设计给定115mmG-垫片反力载荷作用位置处的直径,当b0≤6.35mm时,G=垫片接触面的平均直径,即G=(D GW+D GN)/2=(135+115)/2=125mmy-垫片最小设计预紧力,本设计垫片型式为304+石墨缠挠,y取69MPa8.2预紧状态下所需螺栓总截面积A m1A m1=F m1/S b a=135413/172=787.3mm2式中:S b a-常温下螺栓材料的许用应力,本设计栓材为ASTM A193 B7 M16,S b a=172MPa8.3操作状态下所需螺栓载荷F m2F m2=(π/4)* G2*Pj+2*b*π*G*m*Pj=0.785*1252*7.9+2*5*3.14*125*3*7.9=189921N式中:m-垫片系数,根据垫片型式查取为38.4操作状态下所需螺栓总截面积A m2A m2=F m2/S b a=189921/172=1104.2mm2S b a-操作温度下螺栓材料的许用应力,本设计最高温度200℃,S b a=172MPa8.5需要的螺栓总面积A mA m=max{A m1,A m2}=1104.2mm28.6设计的螺栓总面积A bA b=n*A=8*157=1256mm2式中:n-螺栓数量,设计给定为8A-螺栓的应力面积,M16为157mm28.7校核合格条件:A b≥A m显然1256>1104.2,满足条件,故螺栓设计合格!。