完整word版,五轴联动加工中心

- 格式:doc

- 大小:170.01 KB

- 文档页数:8

目录第一章概述--------------------------------1.1 课题研究内容----------------------1.2 国内外相关技术现状----------------1.3 课题分工及简介---------------------第二章技术支持及其发展趋势----------------2.1 虚拟制造的应用及发展-------------2.2 相关软件介绍---------------------第三章具体设计方案3.1 设计参数计算---------------------3.2 造型设计-------------------------第四章装配及其仿真4.1 零件的装配-----------------------4.2 装配仿真-------------------------第五章设计结论及参考文献-------------------第一章概述1.1 课题研究内容:本次设计的主要任务是立式铣削五轴五联动加工中心,它具有较强的数控功能,可以加工各种复杂轮廓表面的工件。

可作铣、镗、钻孔等加工,广泛应用于机械制造业。

它可以实现五轴控制、五轴联动。

主轴电机采用交流伺服驱动系统,可实现主轴的自动无级变速。

它采用了自动液压拉松刀结构,使刀具交换方便快捷。

这一部分主要是主轴头的设计,主轴头可沿X、Y、Z三个方向移动,并可绕A(B)、C轴作旋转运动,具有很大的灵活性,且加工性能好。

安装专用刀杆及附件,可以加工平面,斜面、螺旋面、沟槽、花键、弧形槽等等。

通过转动的主轴头,机床可实现铣削空间前半球任意角度的加工它采用精密同步带传递主传动,采用伺服电机实现摆动,该主轴头具有较高刚度,主轴转速变换范围宽。

主轴电机为28KW,采用高速钢或硬质合金刀具可进行高速度的强力切削,主轴头与滑枕作成分离式,便于用户安装拆卸。

主传动采用变六变频的无级调速,便于用户选用适合的切削转速和参数。

五轴联动数控机床性能探究摘要:随着我国国民经济迅速发展和国防建设的需要,对高档的数控机床提出了迫切的大量需求。

机床是一个国家制造业水平的象征。

而代表机床制造业最高境界的是五轴联动数控机床系统,从某种意义上说,它反映了一个国家的工业发展水平状况。

五轴联动数控机床是一种科技含量高、精密度高专门用于加工复杂曲面的机床,这种机床系统对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业有着举足轻重的影响力。

关键词:五轴联动数控机床高精度Abstract:With the rapid development of our country national economy and national defense construction, put forward a lot of urgent demand for CNC machine tool of high-grade. The machine is a symbol of the level of a country's manufacturing. On behalf of machine tool manufacturing industry is the highest realm of five axis NC machine tool system, in a sense; it reflects a country’s level of industrial development. Five axis NC machine tools is a high technology content,high precision special machine tool for machining complex curved surface, the machine tool system of a country’s aviation,aerospace, military, scientific research,precision instruments,high—precision medical equipment industry has play a decisive role influence。

五轴联动数控机床加工中心基本知识介绍几十年来,人们普遍认为五轴数控加工技术是加工连续、平滑、复杂曲面的惟一手段。

一旦人们在设计、制造复杂曲面遇到无法解决的难题,就会求助五轴加工技术。

早在20世纪60年代,国外航空工业生产中就开始采用五轴数控铣床。

目前五轴数控机床的应用仍然局限于航空、航天及其相关工业。

五轴联动数控是数控技术中难度最大、应用范围最广的技术,它集计算机控制、高性能伺服驱动和精密加工技术于一体,应用于复杂曲面的高效、精密、自动化加工。

国际上把五轴联动数控技术作为一个国家生产设备自动化水平的标志。

由于其特殊的地位,特别是对于航空、航天、军事工业的重要影响,以及技术上的复杂性,西方工业发达国家一直把五轴数控系统作为战略物资实行出口许可证制度,对我国实行禁运。

因而,研究五轴数控加工技术对国家科技力量和综合国力的提高有重要意义。

符合数控机床发展的新方向近几年国际、国内机床展表明,数控机床正朝着高速度、高精度、复合化的方向发展。

复合化的目标是在一台机床上利用一次装夹完成大部分或全部切削加工,以保证工件的位置精度,提高加工效率。

国外数控镗铣床、加工中心为适应多面体和曲面零件加工,均采用多轴加工技术,包括五轴联动功能。

在加工中心上扩展五轴联动功能,可大大提高加工中心的加工能力,便于系统的进一步集成化。

最近国际机床业出现了一个新概念,即万能加工,数控机床既能车削又能进行五轴铣削加工。

五轴数控机床在国内外的实际应用表明,其加工效率相当于两台三轴机床,甚至可以完全省去某些大型自动化生产流水线的投资,大大节约了占地空间和工件在不同制造单元之间的周转运输的时间和花费。

发展和推广的难点及阻力何在显然,人们早已认识到五轴数控技术的优越性和重要性。

但到目前为止,五轴数控技术的应用仍然局限于少数资金雄厚的部门,并且仍然存在尚未解决的难题。

五轴数控技术为何久久未能得以广泛普及?五轴数控加工由于干涉和刀具在加工空间的位姿控制,其数控编程、数控系统和机床结构远比三轴机床复杂得多。

五轴联动叶片加工中心的应用*李晓雷1,孔祥志2,颜克辉2,王志鑫1,马旭1(1.沈一车床厂,辽宁沈阳110142;2.沈阳机床设计研究院,辽宁沈阳110142)摘要:介绍一款五轴联动叶片加工中心的主要结构及其在叶片加工中的应用,并分析其结构特点,目的是对叶片加工和五轴联动叶片加工中心设计和应用有更好的了解,为今后相关的加工和设计提供借鉴。

关键词:叶片;五轴联动叶片加工中心;螺旋加工中图分类号:TG71文献标识码:A文章编号:1007-4414(2011)05-0113-02Application on five-axis machining center for vaneLi Xiao-lei1,Kong Xiang-zhi2,Yan Ke-hui2,Wang Zhi-xin1,Ma Xu1(1.Shenyang lathe factory,Liaoning Shenyang110142,China;2.Shenyang machine tool design&research institute,Liaoning Shenyang110142,China)Abstract:The main structure of the five-axis machining center and the application in the process of vane are introduced in this paper.The structural characteristics of the five-axis machining center for vane is analyzed,it is better to know more on the machining and design for five-axis machining center for vane,and also hope to provide guidance and reference for the fu-ture similar manufacture and design.Key words:vane;five-axis machining center for vane;spiral machining1引言叶片是汽轮机、航空航天发动机等的核心部件之一。

1数控机床概述 (2)1.1数控机床的定义 (2)1.2机床数控技术及组成 (3)1.3数控机床的加工特点 (3)1.4数字控制技术与数控机床的产生与发展 (4)1.5数控机床的分类及其用途 (5)1.6数控技术发展趋势 (8)2加工中心概述 (8)2.1加工中心的概念 (8)2.2加工中心的发展史 (9)2.3加工中心的分类 (10)2.4加工中心特点 (12)3五轴联动加工中心 (13)3.1五轴联动加工中心的分类 (14)3.2五轴联动加工中心(工作台摆动式) (16)3.2.1旋转运动的实现 (17)3.2.2直线运动的实现 (19)3.3刀库及自动换刀装置 (21)3.3.1刀库形式 (21)3.3.2自动换刀装置 (22)3.4加工对象 (23)参考文献 (26)卧式五轴联动加工中心(工作台摆动式)1数控机床概述1.1数控机床的定义数字控制(Numerical Control)是指用数字化信号对机床的运动及其加工过程进行控制的一种技术方法。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,是现代化工业生产制造产业的一门新型的发展十分迅速的高技术。

数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造产业的渗透形成的机电一体化产品,即所谓的数字化装备。

其技术范围所覆盖的领域有:机械制造技术;为电子技术;信息处理、加工、传输技术;自动控制技术;检测监控技术;伺服驱动技术;软件技术等。

数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空航天等国防工业产业)的使能技术和最基本的装备。

在提高生产率、降低成本、保证加工质量和改善工人劳动强度等方面,都有突出优点;特别是在适应机械产品迅速跟新换代、小批量、多品种生产方面,各类数控装备是实现先进制造的关键。

数控机床是采用数控技术的机床,或者说是装备了数控系统的机床。

国际信息联盟第五技术委员会(International Federation ofInformation Processing),对数控机床作了如下定义:数控机床是一种装了程序控制系统的机床。

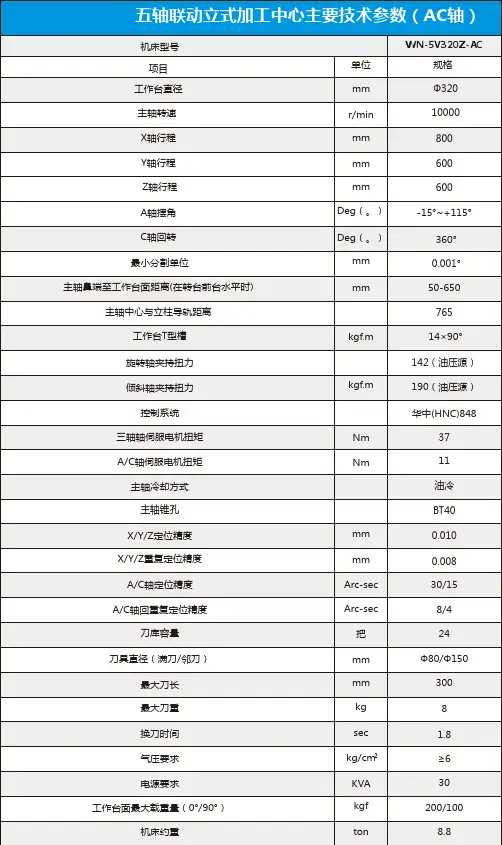

五轴加工中心参数1。

设备基本要求:*1。

1机床结构:床身采用龙门结构,大理石铸造床身,立式主轴及回转摆动工作台(B,C轴)的结构形式,具有五轴联动的加工功能;1.2机床结构设计合理,刚性强,稳定性好,并采用系统具有的动态品质和热稳定性,需能连续稳定工作,精度保持寿命长.2. 技术规格及要求:2.1机床要求及主要技术参数2.1.1工作台尺寸:工作台尺寸≥600×500mm;*2。

1。

2工作台为单支撑,承重≥400kg;*2.1.3主轴采用全集成电主轴,主轴最高转速≥18000r/min;*2.1。

4主轴最大扭矩:≥130Nm;*2。

1。

5主轴最大功率:≥35KW;2。

1.6主轴锥孔:SK40;*2。

1.7工作行程:(1)X轴行程:≥600mm;(2)Y轴行程:≥500mm;(3)Z轴行程:≥500mm;(4)C轴行程:360°;(5)B轴行程:-5~110°;2.1.8 最小位移增量(1) X\Y\Z最小位移增量:≤0。

001mm;(2) A\C轴最小位移增量:≤0。

001°*2。

1.9定位精度:X\Y\Z直接测量系统(全闭环)光栅或磁栅;(1)X\Y\Z轴定位精度:≤0.008mm VDI/DGQ 3441标准;(2) B\C轴定位精度:B轴≤10arc sec,C轴≤10arc sec VDI/DGQ 3441标准;*2。

1.10快移速度:(1)X\Y\Z轴快移速度:≥50m/min;(2)B\C轴快移速度:≥50r/min;2.1.11刀库(1)刀库容量:≥30把,SK40;(2)最大刀具直径(相邻刀位满时)≥80mm;(3)最大刀具直径(相邻刀位空时)≥130mm;(4)最大刀具长度≥300mm;(5)最大刀具重量≥6kg;*2.1。

12机床配置标准要求:(1)主轴、驱动、工作台的主动冷却系统;(2)移动电子手轮;(3)海德汉TS 649红外线测头;(4)五轴精度校准工具包;(5)机床具有全封闭防护外罩;(6)自动排屑器;(7)冷却液喷枪;(8)自动化准备:包含自动开合舱门、4通道旋转接头,回转摆动工作台;(9)提供配套刀柄,包括立铣刀刀柄20个,精镗刀1套,盘铣刀刀柄与刀盘2套。

说明:1、所有设备在签订合同5个月内供货,质保期至少为1年;2、付款方式:技术合同签订后,由甲方与指定的外贸代理公司签订进口设备代理协议,按进口设备付款流程支付设备款项,由外贸公司办理信用证;3、所供设备为交钥匙工程,投标报价包括送货、安装、调试、培训、进口设备代理费等费用,报价时,请按教育科研机构进口免税价进行报价,报价单位为:人民币。

(关于该设备是否能够免税请投标公司与进口代理公司落实,我校将协助办理相关手续)。

4、设备清单及技术要求:1.设备名称:五轴联动加工中心机床为五轴联动加工中心,应具有铣、钻、镗、铰、攻螺纹等功能。

其配置要求:X、Y、Z、A、C轴,联动轴数为包括X、Y、Z、A、C轴;五轴全部采用全闭环控制,主轴采用恒温循环冷却装置,其主轴锥孔内应有压缩空气吹出;用于加工的冷却方式为空冷和水冷两种;X、Y、Z轴用线性滚柱导轨结构; X、Y、Z、A、轴由数字伺服电机驱动;C轴需由扭矩电机驱动;刀库形式为拾取式刀库,且动作应灵活、可靠及耐用,带自动排屑器,主轴采用HSK-A63标准刀柄形式。

同时应满足一次装夹完成工件五面及五轴粗、精加工,达到高效、高精度、高可靠性。

2.数量:1台3.设备用途:此设备用于加工买方产品的短轴类、盘类、箱体类零件。

零件材料为不锈钢、合金钢、铝合金等.4.设备要求及主要技术参数:4.1 机床设计制造应符合或不低于现行有效的中国国家安全标准GB15460-1995《金属切削机床、安全防护通用技术条件》及GB/T16455-1994《机械安全、安全标准的起草与表述规则》。

4.2 机床所有零、部件和各种仪表的计量单位应全部采用国际单位制标准。

4.3机床床身为整体式人造大理石床身(保证机床刚性及排屑排水畅通,避免漏水漏液)。

机床导轨形式:X/Y/Z轴为线性滚柱导轨。

4。

4 主要技术参数:*4。

4.1工作台最大回转直径:≥φ650 mm ;*4。

4.2行程:三向(X/Y/Z)≥ 650 / 650 / 500 mm4.4。

五轴联动加工中心使用流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!现代制造业中,五轴联动加工中心作为一种高精度、高效率的加工设备,被广泛应用于航空航天、汽车制造、模具加工等领域。

龙门式3+2五轴联动加工中心设计简介五轴联动加工机床是工业应用中的常用设备,用于对金属部件进行加工。

五轴联动加工机床一般在加工台上设置有摆动台,金属部件放置在摆动台上进行加工。

在加工过程中,加工台会沿着导轨运动,以将金属部件加工成所需形状。

微机械公社圈但是,现有的五轴联动加工机床的摆动台的摆动轴线方向一般与加工台的移动方向垂直,因此当加工台停止移动时,摆动台会因为惯性而继续摆动一定角度,导致摆动台上的金属部件被过度加工,影响加工的精度,这也被称之为“钟摆效应”。

因此,如何设计出加工精度高的五轴联动加工机床,成为本领域技术人员亟待解决的技术问题。

优点由于摆动台的摆动轴线平行于第一导轨的延伸方向,因此当工作台停止沿第一导轨移动时,摆动台不会因惯性而产生不必要的摆动,从而可以避免钟摆效应的产生,提高了加工精度。

龙门式3+2五轴联动加工中心设计底座 10、龙门立柱 20、加工部 50、工作台 30 及摆动台 40。

底座10 的外廓大致呈“T”字形,其上设置有第一导轨14 和第一驱动装置 18。

第一导轨 14 为沿该五轴联动加工机床的纵向延伸的两根平行导轨,第一导轨 14 设置在水平面上。

第一驱动装置 18 为丝杆,其固定端固定在底座 10 的头部,微机械公社圈活动端朝向底座 10 的尾部。

[0021] 龙门立柱 20 横跨在底座 10 的头部,其两个立柱 21 与底座 10 固定连接。

加工部 50 安装在龙门立柱 20 上,并位于底座10 的上方。

加工部 50 可以相对于龙门立柱 20 沿该五轴联动加工机床的横向移动。

参考图 4,工作台 30 可移动地安装在第一导轨 14 上,并与第一驱动装置 18 的活动端连接,在第一驱动装置 18 的驱动下沿第一导轨 14 移动。

工作台 30 包括两个支架 31 及连接在两个支架 31 之间的卸料板32。

卸料板32 相对于水平面倾斜,以便于加工出来的废料能经过该卸料板 32 自动流到底座 10 上。

五轴联动数控加工中心的构成、构造与功效内容来源网络,由“深圳机械展(11 万㎡,1100 多家展商,超 10 万观众)”收集整顿!更多cnc 加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D 打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.一、五轴联动数控加工中心的构造五轴联动加工中心大多是 3+2 的构造,即x,y,z三个直线运动轴加上分别围绕x,y,z轴旋转的a,b,c三个旋转轴中的两个旋转轴构成。

这样,从大的方面分类,就有x,y,z,a,b;x,y,z,a,c;x,y,z,b,c三种形式;由二个旋转轴的组合形式来分,大致上有双转台式、转台加上摆头式和双摆头式三种形式。

这三种构造形式由于物理上的因素,分别决定了机床的规格大小和加工对象的范畴。

其中,双转台构造的五轴联动机床由于在加工工件时工件需要在两个旋转方向运动,因此只适合加工小型零件,如小型整体涡轮、叶轮、小型精密模具等,由于构造最为简朴,因此相对价格较为低廉,就应用来讲,这是数量最多的一类五轴联动数控机床。

转台加上摆头式构造的五轴联动机床由于转台能够是a轴、b轴或c轴,摆头也是同样,能够分别是a轴、b轴或c轴,因此转台加上摆头式构造的五轴联动机床能够有多种不同的组合,以适应不同的加工对象,如加工汽轮发电机的叶片,需要a轴加上b轴,其中a轴需要用尾座顶尖配合顶住工件,如果工件较长同时直径又细,则需要两头夹住并且拉伸工件来进行加工,固然这里一种必要条件是两个转台必须严格同时旋转;再如加工如图2 所示零件,采用c轴加上b轴,由于工件仅在c轴上旋转运动,因此工件能够很小,也能够较大,直径范畴可由几十毫米至数千毫米,c轴转台的直径也能够从 100~200mm至 2~3m,机床的规格、质量也从几吨至十几吨甚至数十吨。

这也是一类应用十分广泛的五轴联动数控机床,其价格居中,随机器规格大小、精度和性能的不同相差很大。

五轴联动加工中心使用流程今天来给大家唠唠五轴联动加工中心的使用流程呀。

一、开机前的准备。

咱们得先去检查一下加工中心周围的环境呢。

就像照顾小宝贝一样,看看有没有啥杂物在周围,要是有东西乱放呀,可能就会影响到这个加工中心的正常工作啦。

还有就是要瞅瞅电源的连接情况,确保电是稳稳地接着的,可别到时候开机开一半突然没电,那就太糟糕啦。

再就是检查一下冷却液的液位,冷却液就像加工中心的小护盾,要是液位不够,加工的时候刀具和工件可能就会因为过热而不开心啦。

二、开机操作。

好啦,环境啥的都检查好啦,就可以开机咯。

开机这个动作呀,就像是唤醒一个沉睡的小巨人一样。

按下开机键之后,要仔细听听有没有什么异常的声音。

如果听到“嘎吱嘎吱”或者其他奇奇怪怪的声音,那可就得小心啦,说不定哪里出了小毛病呢。

这时候呀,可别慌,咱们可以像个小侦探一样,慢慢排查问题。

三、工件的安装。

开机正常之后呢,就该把要加工的工件放上去啦。

这就好比给这个加工中心找个小任务。

放工件的时候呀,一定要放得稳稳当当的,就像把小宝贝放在婴儿车里一样。

要按照加工的要求,确定好工件的位置,而且还要把它夹紧呢。

如果没夹紧,在加工的时候工件乱动,那加工出来的东西可就不是咱们想要的啦,就像画画的时候画布乱动,画出来的画肯定不好看。

四、刀具的选择与安装。

工件放好啦,接下来就是选刀具啦。

刀具就像战士的武器一样重要呢。

要根据加工的需求,挑选合适的刀具。

比如说要加工个有弧度的地方,就得选个能切出弧度的刀具。

选好刀具之后呢,就要把刀具安装到加工中心上啦。

安装的时候可得小心,要按照正确的方法来,不然刀具要是装歪了,那加工的时候就像拿歪了的笔写字一样,肯定写不好字,加工出来的工件也会有问题的。

五、编程与参数设置。

这可是个很重要的环节呢。

编程就像是给加工中心写个小剧本,告诉它要怎么去加工这个工件。

咱们要根据工件的形状、尺寸还有加工的要求来编写程序。

在设置参数的时候呀,就像给这个小剧本设定一些规则一样。

包二:五轴加工中心原参数为:二、电气部分* 1. 控制轴数:X、Y1、Y2、Z、A、C五个坐标轴及主轴1.1 联动轴数:X、Y、Z、A、C五轴联动1.2 显示器:10.4”彩色TFT液晶显示屏,显示文本为英文/中文1.3 操作面板:全功能数控键盘1.4 零件计数器1.5 加工计时器1.6 PMC:内装式PMC 31i-A,24000步1.7 零件程序存储器容量:256KB,相当于640m纸带长度1.8 输入输出模块:通过I/O link连接到I/O板2. CNC功能2.1 最小脉冲当量:直线轴0.001mm、旋转轴0.001°2.2 程序预读:30程序段2.3 补偿功能:反向间隙补偿、存储型螺距误差补偿、刀具长度补偿和刀具半径补偿。

2.4 进给功能:快速进给、进给倍率修调、每分钟进给、每转进给、恒定进给切线速度控制、自动加减速。

2.5 主轴功能:主轴串行输出、主轴速度功能、主轴倍率修调、自动主轴档位选择、主轴2。

2.6 定向准停2.7 坐标系设定2.8 比例缩放、坐标系旋转、可编程镜像2.9 攻丝/刚性攻丝3. CNC编程3.1 编程语言:纸带代码(EIA RS244/ISO 840)3.2 公制/英制3.3 绝对/增量编程及同一程序段中绝对与增量混合编程3.4 极坐标指令编程3.5 外部存储4. 层嵌套子程序调用4.1 钻削固定加工循环4.2 用户宏程序4.3 附加用户宏程序变量#100-#199 #500--#9994.4 选择程序段跳过4.5 自动拐角倍率4.6 倒角/圆角过度4.7 平面选择4.8 工件坐标系(G52—G59)5. 插补类型5.1 定位、单向定位、准确停止、三坐标直线插补、任意两坐标圆弧插补、螺旋插补(圆弧插补+最多两轴直线插补)、进给暂停、螺纹切削。

6. 操作方式6.1 AUTO方式、DNC方式、MDI方式、JOG方式、REF方式、轴的增量进给(X1、X10、X100)、空运行方式、单段程序方式7. 编辑功能7.1 程序段检索、程序号检索、后台编辑、程序保护。

五轴联动数控机床百科名片五轴联运数控机床五轴联动数控机床是一种科技含量高、精密度高专门用于加工复杂曲面的机床,这种机床系统对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业有着举足轻重的影响力。

目前,五轴联动数控机床系统是解决叶轮、叶片、船用螺旋桨、重型发电机转子、汽轮机转子、大型柴油机曲轴等等加工的唯一手段。

目录简介五轴机床的种类五轴联动加工中心国外五轴联动数控机历史及现状五轴联动数控机床系统编辑本段简介装备制造业是一国工业之基石,它为新技术、新产品的开发和现代工业生产提供重要的手段,是不可或缺的战略性产业。

即使是发达工业化国家,也无不高度重视。

近年来,随着我国国民经济迅速发展和国防建设的需要,对高档的数控机床提出了迫切的大量需求。

机床是一个国家制造业水平的象征。

而代表机床制造业最高境界的是五轴联动数控机床系统,从某种意义上说,它反映了一个国家的工业发展水平状况。

长期以来,以美国为首的西方工业发达国家,一直把五轴联动数控机床系统作为重要的战略物资,实行出口许可证制度。

特别是冷战时期,对中国、前苏联等社会主义阵营实行封锁禁运。

爱好军事的朋友可能知道著名的“东芝事件”:上世纪末,日本东芝公司卖给前苏联几台五轴联动的数控铣床,结果让前苏联用于制造潜艇的推进螺旋桨,上了几个档次,使美国间谍船的声纳监听不到潜艇的声音了,所以美国以东芝公司违反了战略物资禁运政策,要惩处东芝公司。

编辑本段五轴机床的种类有摇篮式、立式、卧式、NC工作台+NC分度头、NC工作台+90°B轴、NC工作台+45°B轴、NC工作台+通用卧式五轴联动数控机床[1]A轴°、二轴NC 主轴等。

编辑本段五轴联动加工中心五轴联动加工中心有高效率、高精度的特点,工件一次装夹就可完成五面体的加工。

若配以五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工,更能够适应像汽车零部件、飞机结构件等现代模具的加工。

立式五轴加工中心的回转轴有两种方式,一种是工作台回转轴,设置在床身上的工作台可以环绕X轴回转,定义为A轴,A轴一般工作范围+30度至-120度。

工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C轴都是360度回转。

这样通过A轴与C 轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。

A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。

A轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。

这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。

但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90度时,工件切削时会对工作台带来很大的承载力矩。

另一种是依靠立式主轴头的回转。

主轴前端是一个回转头,能自行环绕Z轴360度,成为C轴,回转头上还有带可环绕X轴旋转的A轴,一般可达±90度以上,实现上述同样的功能。

这种设置方式的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。

这种设计还有一大优点:我们在使用球面铣刀加工曲面时,当刀具中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,保证有一定的线速度,可提高表面加工质量。

这种结构非常受模具高精度曲面加工的欢迎,这是工作台回转式加工中心难以做到的。

为了达到回转的高精度,高档的回转轴还配置了圆光栅尺反馈,分度精度都在几秒以内,当然这类主轴的回转结构比较复杂,制造成本也较高。

国外五轴联动数控机床是为适应多面体和曲面零件加工而出现的。

随着机床复合化技术的新发展,在数控车床的基础上,又很快生产出了能进行铣削加工的车铣中心。

五轴联动数控机床的加工效率相当于两台三轴机床,有时甚至可以完全省去某些大型自动化生产线的投资,大大节约了占地空间和工作在不同制造单元之间的周转运输时间及费用。

市场的需求推动了我国五轴联动数控机床的发展,CIMT99 展览会上国产五轴联动数控机床第一次登上机床市场的舞台。

自江苏多棱数控机床股份有限公司展出第一台五轴联动龙门加工中心以来,北京机电研究院、北京第一机床厂、桂林机床股份有限公司、济南二机床集团有限公司等企业也相继开发出五轴联动数控机床。

当前,国产五轴联动数控机床在品种上已经拥有立式、卧式、龙门式和落地式的加工中心,适应不同大小尺寸的杂零件加工,加上五轴联动铣床和大型镗铣床以及车铣中心等的开发,基本涵盖了国内市场的需求。

精度上,北京机床研究所的高精度加工中心、宁江机械集团股份有限公司的NJ25HMC40 卧式加工中心和交大昆机科技股份有限公司的TH61160 卧式镗铣加工中心都具有较高的精度,可与发达国家的产品相媲美。

在产品市场销售上,江苏多棱、济南二机床、北京机电研究院、宁江机床、桂林机床、北京一机床等企业的产品已获得国内市场的认同。

重要的战略物资,实行出口许可证制度。

特别是冷战时期,对中国、前苏联等社会主义阵营实行封锁禁运。

爱好军事的朋友可能知道著名的“东芝事件”:上世纪末,日本东芝公司卖给前苏联几台五轴联动的数控铣床,结果让前苏联用于制造潜艇的推进螺旋桨,上了几个档次,使美国间蝶船的声纳监听不到潜艇的声音了,所以美国以东芝公司违反了战略物资禁运政策,要惩处东芝公司。

弧面凸轮加工方法研究由于弧面凸轮(图1)工作曲面的空间具有不可展特性,所以只能通过两个旋转轴加工。

无论是在专用数控机床还是通用多坐标数控机床上加工弧面凸轮,两个旋转轴不但应满足啮合传动时的运动要求,同时还应保证其中心距不变。

大多数加工弧面凸轮的专用数控机床除具备两个旋转坐标外,两个回转中心的距离是可调图1 弧面凸轮分度机构的,以此来满足不同中心距凸轮的加工要求。

这种机床的优点是结构简单、刚性好、成本低,缺点是加工范围有限,只能采用范成法加工。

对于通用五坐标数控机床,由于机床运动结构和工装的限制,加工弧面凸轮时是靠算法保证其中心距的。

即除弧面凸轮所需的θ~τ旋转运动外还需两个直线坐标x、z进行位置补偿,以保证刀具轴线始终通过理论回转中心并和摆动中心重合。

这种机床的优点是加工范围几乎不受限制,既可用范成法加工也可用靠刀法加工,缺点是编程复杂、设备成本较高。

对于专用五坐标数控机床,由于其结构设计综合了上述两种机床的优点,所以在功能和使用性能上都有了较大的改进。

笔者现以五坐标机床为例,讨论弧面凸轮的加工方法和相关问题。

1 机床结构及坐标系1.通用五坐标数控机床通用卧式五坐标数控机床(图2)加工弧面凸轮时,将凸轮毛坯安装在旋转坐标A上用以描述凸轮转角θ。

用两个直线坐标x、z和旋转坐标B合成刀具的摆动坐标τ。

若以范成法加工凸轮,只要给出凸轮和刀具的任意角度坐标A、B以及这时刀具相对工件的补偿坐标x、z就能精确地加工出弧面凸轮的轮廓曲面,这时为四轴联动。

若以靠刀法加工凸轮,还应在范成法的坐标基础上再叠加一个由x、y合成的刀偏坐标,这时为五轴联动。

由于结构的限制和为了防止刀具与工装的干涉,凸轮中心一般无法和B轴中心重合,而有一个距离D。

为了编程方便,安装时使A轴轴线经过B轴中心,即机床设定中心距为0。

图3 专用五坐标数控机床及坐标系图2 通用五坐标数控机床及坐标系2.专用五坐标数控机床图3是在通用五坐标数控机床的结构基础上增加了一个W轴和数显装置的专用五坐标数控机床。

这些装置用于调整A轴和B轴之间的距离,可调范围为40~280mm。

由于机床的结构和工装设计保证了工件中心和B轴中心都通过主轴轴线,因此z轴进给只用于控制加工凸轮的槽深而和其他参数无关,从而使操作和编程较为简单。

这种结构的缺点是当凸轮中心距较大时,主轴悬伸较长,使主轴刚度降低。

采用卧式结构比采用立式结构的优点主要是机床结构相对简单、刚性好和运动范围大,特别是在靠刀法加工时坐标变换简单。

这些特点对降低设计、制造成本,提高加工效率和精度,快速换刀等非常有利。

2 数学处理及编程图4为五坐标机床上的坐标变换示意。

图中O为刀具理论摆动中心,O'为B轴中心,刀具理论摆动中心距为C,机床实际中心距为C',工件中心到B轴中心的距离为D。

考虑刀具摆动到任意位置a时,工件中心应始终在以O为圆心,以C为半径的圆弧上。

而B轴中心应始终在以O为圆心,以R为半径的圆弧上。

且有图4 五坐标机床上的坐标变换R=[(C-C')2+D2]½(1)由几何关系可知,这时的B轴中心相对于坐标系原点的坐标为x=D(cosB-1)-(C-C')sinB(2){z=(C-C')(1-cosB)-DsinB可以看出补偿值只与凸轮的中心距参数C、机床中心距C'、工件离B轴距离D 和摆角B有关,而与凸轮转角) 无关。

实际应用中,C、C'和D 为已知量,刀具摆角B由运动规律B=B(A)确定,在加工过程中也为已知量。

因此,通过两个旋转坐标和两个直线坐标的四轴联动控制,理论上可实现任意中心距凸轮的加工,不但可以用小中心距机床加工大中心距凸轮,也可以用大中心距机床加工小中心距凸轮。

对于通用五坐标机床,一般有C'=.。

这时式(2)变为x=-D+DcosB-CsinB(3){z=C-DsinB-CcosB对于专用五坐标机床,一般有D=0。

这时式(2)变成{x=(C'-C)sinB(4)z=(C-C')(1-cosB)特殊情况,当调整机床使D=0且C'=C 时,恒有x=0、z=0。

即凸轮加工变成两轴联动控制。

将式(2)算法作为一个专用模块,放入由笔者开发研制的凸轮自动编程软件—DoctorCAM 1.0凸轮自动编程系统中即可自动实现坐标的转换,该变换不影响该系统中的靠刀算法、偏心算法、进给速度修正、凸轮曲面修型和计算误差控制等功能。

3 应用实例现有待加工弧面凸轮型号为:SJH350.8,其参数为:中心距350mm,分度数8,动静比135°/225°,I型,左旋,槽深48mm,滚子直径90mm,蜗弧半径197mm,凸轮宽度250mm。

该凸轮在专用五坐标机床上加工,由于凸轮中心距为300mm,大于机床最大可调范围40~280mm,所以不能直接加工。

另外,当机床中心距调至大于200mm 时,由于结构的特点刀具至主轴端面的长度将大于300mm,主轴悬长将大于500mm,机床主轴刚度将明显变差、加工振动过大,对加工非常不利。

考虑到主轴刚度的要求,在不产生运动干涉的前提下调整机床中心距到200mm。