HyperWorks在基于频域的振动疲劳分析中的应用

- 格式:pdf

- 大小:356.23 KB

- 文档页数:10

基于频域法的随机振动疲劳加速试验设计张方;周凌波;姜金辉;王轲【摘要】基于结构疲劳寿命频域分析法中的Bendat法和Dirlik法,通过理论推导分析证明并建立了随机振动疲劳试验中激励谱量级、响应应力水平和疲劳寿命之间的线性关系式.基于有限元仿真的分析结果,提出了一种利用此等效关系进行加速试验激励谱量级确定的方法.算例表明,该加速方法可缩短试验时间,为改进设计和提高质量等工作提供参考依据.【期刊名称】《振动、测试与诊断》【年(卷),期】2016(036)004【总页数】6页(P659-664)【关键词】振动疲劳;随机振动;加速试验;频域法;寿命估算【作者】张方;周凌波;姜金辉;王轲【作者单位】南京航空航天大学机械结构力学及控制国家重点实验室南京,210016;南京航空航天大学机械结构力学及控制国家重点实验室南京,210016;南京航空航天大学机械结构力学及控制国家重点实验室南京,210016;南京航空航天大学机械结构力学及控制国家重点实验室南京,210016【正文语种】中文【中图分类】V215.5;TH113.1航空飞行器在起飞、机动和着陆等过程中都会产生或经受复杂的振动激励,特别是随机振动激励,引起相关的振动环境问题,如设备适应性与人员舒适性、可靠性、结构的振动疲劳与耐久性等[1]。

因此,对加筋板等典型航空结构进行随机激励下的振动疲劳寿命分析,在航空飞行器的设计、制造、使用和维护等阶段都具有重要意义[2-3]。

结构的疲劳寿命分析方法主要有两种[4]:a.基于统计计数的时域分析法;b.基于功率谱密度(power spectral density,简称PSD)函数的频域分析法。

频域分析法通过有限元分析或实际测量得到结构危险点处应力响应的PSD函数,利用统计原理获得相应PSD函数的相关参数,再结合应力的概率密度函数,选取适用的累积损伤准则及破坏判据进行疲劳寿命估计。

相对于时域分析法[5],频域分析法具有方法简便、计算量小和无需繁琐循环计数等优点,特别是在疲劳循环载荷含动力学载荷特征时只能采用频域法进行处理,因而在汽车、机械和航空航天等领域得到广泛的重视[6-8]。

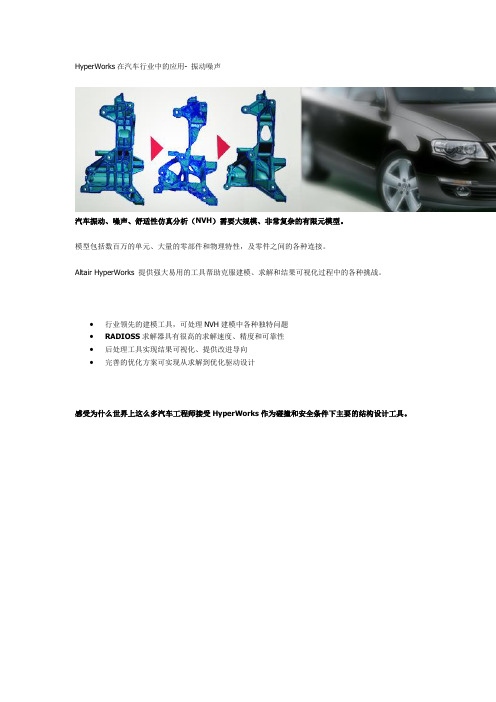

HyperWorks在汽车行业中的应用- 振动噪声

汽车振动、噪声、舒适性仿真分析(NVH)需要大规模、非常复杂的有限元模型。

模型包括数百万的单元、大量的零部件和物理特性,及零件之间的各种连接。

Altair HyperWorks提供强大易用的工具帮助克服建模、求解和结果可视化过程中的各种挑战。

∙行业领先的建模工具,可处理NVH建模中各种独特问题

∙RADIOSS求解器具有很高的求解速度、精度和可靠性

∙后处理工具实现结果可视化、提供改进导向

∙完善的优化方案可实现从求解到优化驱动设计

感受为什么世界上这么多汽车工程师接受HyperWorks作为碰撞和安全条件下主要的结构设计工具。

中国机械工程科技期刊CHINA MECHANICAL ENGINEERING1998年11月第9卷第11期基于功率谱密度信号的疲劳寿命估计Andrew Halfpenny 林晓斌译摘要简单回顾当前存在的从功率谱密度信号计算疲劳寿命的方法,并将说明Dirlik方法能给出与传统时域疲劳计算方法最为接近的结果。

关键词疲劳分析功率谱密度随机加载频率分析中国图书资料分类法分类号TP202传统上根据时域载荷信号求得疲劳损伤,这种时域信号通常是应力或应变。

用时域信号表达周期性载荷很方便,但是用它准确地描述随机加载过程却需要非常长的信号记录。

对于有限元分析来说,处理很长的时域加载信号非常困难。

随机加载条件下的疲劳计算可用另一种方法,即根据压缩的频域信号,随机载荷及响应信号用功率谱密度(PSD)函数分类,动态结构模拟成为一个线性传递函数。

获取一个功率谱密度应力信号通常比获取一个时域应力信号要容易,以一个复杂有限元模型的动态分析为例,进行一个快速的频率响应(传递函数)分析比进行一个时域瞬态动力分析要方便,因为后者的计算量很大。

海上石油工业在80年代初期就遇到这样一个问题:一个石油钻井平台是一个非常复杂的结构,受随机风力及海浪的冲击,一个典型的设计分析也许要考虑70多种施加在结构上的载荷组合。

因为这些载荷是随机的,并且是动态的激发结构,所以使得分析变得更加复杂。

对于这种情况,人们已经证明在时域中进行瞬态动力分析是不可能的。

一个基于频域的有限元分析能够大大简化这个问题。

设计人员现在可以在有限元模型上进行频率响应分析,以求取波高和结构中应力之间的传递函数。

然后将这一传递函数乘以波高功率谱密度,即可获取应力功率谱密度。

为了能将这些快速频域技术用于疲劳分析,我们需要一种方法,从应力功率谱密度推出疲劳损伤。

本文将首先简单回顾时域应力—寿命(S—N)分析技术,然后介绍基于频域的分析方法,最后给出一个比较研究。

1 时域S—N分析方法任何一个疲劳分析总是从结构或零部件的响应开始。

10.16638/ki.1671-7988.2020.16.012基于Hyperworks的某SUV前副车架强度疲劳性能优化研究胡永然,吴静,黄勤*(江西五十铃汽车有限公司产品开发技术中心,江西南昌330100)摘要:前副车架是SUV底盘关键承载部件,对整车性能有重要影响,文章针对某SUV车型前副车架进行了极限强度和台架疲劳工况CAE分析和研究,然后进行了台架刚度测试和强度工况测试,CAE分析和台架试验结果表明,此SUV前副车架刚强度和抗疲劳性能满足目标要求。

关键词:前副车架;疲劳强度;性能优化中图分类号:U462.1 文献标识码:B 文章编号:1671-7988(2020)16-33-03Study On Fatigue Strength Of Front Subframe Of Suv With HyperworksHu Yongran, Wu Jing, Huang Qin*( Product Development & Technical Center, Jiangxi-Isuzu Motors Co, Ltd, Jiangxi Nanchang 330100 )Abstract:The front subframe is the key load-bearing part of the SUV chassis, which has an important impact on the performance of the whole vehicle. In this paper, the CAE analysis and Research on the ultimate strength and fatigue condition of the front subframe of an SUV are carried out, then, the stiffness test and strength test are carried out. The results of CAE analysis and bench test show that the rigidity, strength and fatigue resistance of the SUV front subframe meet the target requirements.Keywords: Radiator Bracket; Fatigue Strength; Bench TestCLC NO.: U462.1 Document Code: B Article ID: 1671-7988(2020)16-33-031 引言随着国家经济高速发展,人民的生活水平日益提高,乘用车尤其SUV销量也得到快速发展,与此同时,人们对于SUV的舒适性要求也越来越高。

Altair HyperW orks功能简介一 .综合评价其为企业级C A E平台,集成设计与分析多种工具,拥有开放性体系和可编程工作平台,可提供顶尖的C AE建模、可视化分析、优化分析、以及健壮性分析、多体仿真、制造仿真、以及过程自动化。

二. 软件模块表1 HyperW orks软件模块分类1、OptiStruct结构优化设计工具,提供拓扑、形貌、形状、尺寸等优化解决方案2、前后处理(1)HyperM e sh高性能、开放式有限单元前后处理器,主要用于模型处理。

相对其它软件,具有更为强大的网格划分能力。

提供几乎所有主流商业C A D系统和C AE求解器接口。

CAD接口如P roE,CATIA,IGES,UG等。

CAE接口如a nsys,optist ruct,abaqus,nastra n,dyna,ideas等(2)Motion View通用多体动力学仿真及工程数据前后处理器,拥有丰富的车身模型库并支持二次开发。

(3)HyperG raph仿真和实验结果的后处理绘图工具,拥有丰富的求解器和实验数据接口、数学函数库并支持后处理模块定制,实现数据处理自动化。

(4)HyperV iew完整的结果后处理工具,可处理有限元分析、多提系统仿真、视频和工程数据。

(5)HyperS tudy为健壮性设计开发的参数化研究和多约束优化工具应用:实验设计(DOE)、随机仿真和优化技术3、求解器(1)OptiSt ruct/Analys is有限元分析求解器,具有快速而精确的特点应用:用于线性静态和频率响应分析的求解(2)Motion Solve多体动力学分析求解器应用:刚体和柔体耦合分析求解(3)Radios s应用:安全技术、生物仿真技术和车辆安全评价技术(4)HyperCrash应用:主要用于碰撞仿真4、制造工艺仿真(1)HyperF orm钣金冲压成成形仿真工具,兼模具设计、管料弯曲成形和液压成形仿真模块(2)HyperX trude合金材料挤压成形仿真工具(3)Forgin g锻压方针(4)Moldin g注塑成型仿真(5)Friction Stir Weldin g模拟摩擦激光焊接三.软件应用1、拓扑优化:在给定的设计空间内寻求最佳的材料分布,载荷到约束的传力路径上材料得到保留。

HyperWorks在国防中的应用-静态分析,振动及噪声分析

静态分析,振动及噪声分析

Altair Hyperworks拥有业界领先的包括应力分析,刚度分析,热分析以及疲劳分析在内的强大的静态分析能力。

同时,作为一个完备的仿真分析平台,Altair HyperWorks亦为用户提供了模态分析,频率响应分析以及声场分析等振动与噪声领域的分析功能。

Radioss是世界领先的用于疲劳,NVH和各种强度分析的求解器。

Altair的前后处理器允许通过模板驱动的方法,自动化进行模型建立,简化模型子结构并进行分析。

此项功能帮助用户节约更多的时间,用以投入到优化设计的环节,使产品功能最终满足设计需求。

HyperWorks在整车道路振动噪声中的应用HyperWorks Application in Vibration and Noiseof Full Vehicle高晓庆汪强许春铁王卓(长安汽车工程研究总院、重庆、401120)摘要: 针对某车型在时速25Km/h通过搓衣板路面时,出现C柱振动剧烈、中门抖动严重和车内噪声大的问题,基于HyperWorks本文提出了一种解决该车型道路振动噪声问题的方法。

该方法首先采用整车模态、NTF和VTF等方法分析产生振动噪声的原因,再通过车身结构优化提高车身C柱呼吸模态频率,实现了车身呼吸模态和后悬架同步跳动模态的合理避频。

优化后的分析结果表明该车在17Hz左右C柱振动加速度降低了46%,经试验验证优化后的结果满足振动避频设计要求,解决了该车型的振动噪声问题。

关键词:HyperWorks;模态分析;汽车振动;结构优化;模态避频Abstract: When vehicle passes through washboard pavement in speed of 25Km/h, the C column and middle door have severe wobble causing interior noise problem. In this paper, a new method based on HyperWorks is used to solve vehicle’s road noise and vibration problems. The method is that first finding out the reason of vibration and noise by vehicle modal, NTF and VTF analysis, then improving the body C column breathing mode frequency by optimization analysis. The reasonable avoiding frequency of the body breathing mode and the synchronous beating mode of the rear suspension is realized. The optimized analysis results show that the vibration acceleration of the car C column is reduced by 46% around 17 Hz. The results of the test show that the optimized results meet the design requirements of avoiding vibration frequency, and road noise and vibration of the vehicle is solved.Key words:HyperWorks;mode analysis;vehicle vibration;structural Optimization;modal frequency avoidance1 概述在过搓衣板路以20Km/h行驶时,某车型C柱抖动剧烈。

基于HyperWorks的汽车车架频率响应分析汽车车架是汽车各大总成的载体,是重要的受力部件。

车架在工作时除了要满足强度和刚度的要求外,合理的振动特性也是十分重要的。

本文应用HyperWotks软件分析了某型汽车车架的前6阶固有频率及振型,完成了车架模型的频率响应分析。

结合分析结果,改进了其车架结构,降低了汽车的低频振动。

1 HyperWorks分析流程HyperWorks有限元分析流程参见图1。

图1 HyperWorks分析流程在建立某车架有限元模型时需注意以下几个问题:1)在导入CAD几何模型时.要对几何模型进行必要的几何清理(如去除倒角、工艺孔等)。

这样可减小数据转换时的数据丢失;2)如果导人的是规模较大的实体薄壁类零件模型,可对模型使用中面抽取功能。

2 车架结构模态分析车架结构模态分析,尤其是车架结构的低阶弹性模态,它不仅是控制汽车常规振动的关键指标,而且反映了汽车车身的整体剐度性能。

对某车架计算采用自由模态分析方案,将HyperMesh中建立的有限元模型导人OptiStruct进行计算,对比分析了车架结构前6阶自由模态(固有频率值和振型),并在Hypermesh后处理器中查看结果(表1)。

表1 前6阶固有频率及振型3 车架频率响应分析与改进复杂系统受多种振动噪声源的激励,每种激励都可以通过不同的路径,经过衰减,传递到多个响应点。

本文采用HyperWorks软件,对该车架自由边界条件下的模态频率响应进行了分析。

通过对该车架施加频率可变的单位载荷,运用OptiStmct软件在自由边界条件下进行模态频率响应分析。

得出的变形、模态形状和频率相位输出特性如图2-图4所示。

图2 车架频响模型(1为y方向的频率响应;2为z方向的频率响应;3为x方向的频率响应)图3 频响点1的频响曲线(1为x方向的频率响应;2为y方向的频率响应;3为z方向的频率响应)图4 频响点2的频响曲线由上述分析可知,响应点在外部激励频率与车架固有频率相同时,响应较大,最大位移分别达到74.4 Im 和135 mm;相位相差1800。