振动疲劳试验与CAE分析 动态播放

- 格式:pdf

- 大小:4.71 MB

- 文档页数:37

基于频域法的随机振动疲劳加速试验设计张方;周凌波;姜金辉;王轲【摘要】基于结构疲劳寿命频域分析法中的Bendat法和Dirlik法,通过理论推导分析证明并建立了随机振动疲劳试验中激励谱量级、响应应力水平和疲劳寿命之间的线性关系式.基于有限元仿真的分析结果,提出了一种利用此等效关系进行加速试验激励谱量级确定的方法.算例表明,该加速方法可缩短试验时间,为改进设计和提高质量等工作提供参考依据.【期刊名称】《振动、测试与诊断》【年(卷),期】2016(036)004【总页数】6页(P659-664)【关键词】振动疲劳;随机振动;加速试验;频域法;寿命估算【作者】张方;周凌波;姜金辉;王轲【作者单位】南京航空航天大学机械结构力学及控制国家重点实验室南京,210016;南京航空航天大学机械结构力学及控制国家重点实验室南京,210016;南京航空航天大学机械结构力学及控制国家重点实验室南京,210016;南京航空航天大学机械结构力学及控制国家重点实验室南京,210016【正文语种】中文【中图分类】V215.5;TH113.1航空飞行器在起飞、机动和着陆等过程中都会产生或经受复杂的振动激励,特别是随机振动激励,引起相关的振动环境问题,如设备适应性与人员舒适性、可靠性、结构的振动疲劳与耐久性等[1]。

因此,对加筋板等典型航空结构进行随机激励下的振动疲劳寿命分析,在航空飞行器的设计、制造、使用和维护等阶段都具有重要意义[2-3]。

结构的疲劳寿命分析方法主要有两种[4]:a.基于统计计数的时域分析法;b.基于功率谱密度(power spectral density,简称PSD)函数的频域分析法。

频域分析法通过有限元分析或实际测量得到结构危险点处应力响应的PSD函数,利用统计原理获得相应PSD函数的相关参数,再结合应力的概率密度函数,选取适用的累积损伤准则及破坏判据进行疲劳寿命估计。

相对于时域分析法[5],频域分析法具有方法简便、计算量小和无需繁琐循环计数等优点,特别是在疲劳循环载荷含动力学载荷特征时只能采用频域法进行处理,因而在汽车、机械和航空航天等领域得到广泛的重视[6-8]。

基于机械振动的疲劳分析与预测方法随着现代工程设计要求越来越高,疲劳分析和预测在机械工程领域中变得尤为重要。

由于长期的运行和重复载荷的作用,机械零件可能会出现疲劳失效,这对于工程设备的安全性和可靠性都是一个巨大的威胁。

因此,通过准确预测零件的寿命和疲劳性能,可以指导设计人员去优化设计,提高产品的寿命,并且减少维修和使用成本。

机械振动是导致疲劳失效的主要原因之一。

振动会引起零件发生应力集中,进而引发裂纹的产生和扩展。

因此,理解和分析机械振动对零件疲劳失效的影响,是进行疲劳分析和预测的关键。

疲劳分析的第一步是获取零件的振动数据。

现代技术使得获取振动数据变得更加容易,例如振动传感器和数据采集系统的应用,可以实时地测量并记录零件的振动情况。

通过将实测的振动数据与工作循环进行对比分析,可以获得零件在使用过程中的应力历史。

在得到了零件的应力历史之后,接下来的关键问题是如何建立与振动应力相关的疲劳寿命模型。

疲劳寿命模型是基于实验数据和理论假设来建立的,并且可以通过进一步的试验数据验证和修正。

一般而言,疲劳寿命模型可以分为应力和应变控制两种类型。

应力控制模型将零件的疲劳寿命与振动应力的幅值和频率直接相关联,而应变控制模型则是通过振动应力与零件的应力响应之间的关系来预测疲劳寿命。

通常情况下,疲劳寿命模型会采用统计方法进行建立。

统计方法可以用来描述振动应力与疲劳寿命之间的概率分布关系。

通过分析试验数据,可以建立疲劳寿命模型的概率分布函数,并且可以获得相应的疲劳寿命参数,例如平均寿命和可靠度。

除了建立疲劳寿命模型之外,疲劳分析和预测还需要考虑其他的影响因素,例如材料的强度和韧性,零件的几何形状,以及工作条件的变化等。

这些因素会对零件的疲劳寿命产生重要影响,因此在进行疲劳分析和预测时,一定要综合考虑各种因素。

对于复杂的工程结构,进行疲劳分析和预测可能涉及到数值模拟。

数值模拟可以通过建立材料和几何模型,并且考虑载荷情况、边界条件和材料本身的疲劳参数来预测结构的疲劳寿命。

基于C AE分析的发动机共振问题研究李壮(广西玉柴机器股份有限公司,广西南宁530007)摘要:为解决柴油发动机振动超标问题,分析发动机中的零部件及安装支架等固有频率的同时,需分析发动机总成固 有频率在发动机运行过程中产生的影响,采用C A E分析软件对几种设计方案进行计算分析。

计算结果发现改变整机设计结构,可以提升发动机总成的固有频率,避免发动机常用转速运行过程中产生共振,改善N V H水平。

关键词:柴油发动机;N V H;C A E中图分类号:T K428 文献标识码:A 文章编号:1672-545X( 2021 )03-0156-04〇刖5中国近年来,随着重型卡车技术水平的突飞猛 进,以及道路条件的不断完善,越来越多的商用车辆 选择在高速公路上运送货物。

然而部分车辆在常用 车速行驶时,会出现明显的整车抖动问题。

在长途行 车的过程中,这种异常抖动一方面加剧了驾驶员的 身体疲劳,造成腰肌劳损,令一方面分散驾驶员注意 力,存在安全隐患|1]。

同时随着人们生活水平逐渐提 高,对于驾乘舒适性也提出了更高的要求,尤其是卡 车司机群体呈现年轻化趋势,良好的驾驶体验,也成 为了各个汽车厂产品竞争力的体现,各家商用车企,均在N V H方面投入了大家的研究工作,发动机作为 整车主要的振动噪声来源,动力总成的N V H开发,也成为整车开发的重点工作。

现如今仿真技术的不 断成熟,可代替部分汽车试验,但是仍与实际试验有 部分差异。

同时结合仿真与实际试验,进一步完善试 验步骤,缩小差异,仍需深人了解[\作者针对某款柴油机配套整车,在1300 ~1 400 r/min转速下出现整车共振和车内轰鸣问题,进行原因分析并提出优化设计方案,基于C A E仿真 分析评估优化方案对于发动机及动力总成固有频率 的影响,进而判断优化设计对于整车N V H改进效 果,结果表明对于发动机N V H开发,不单单要考虑 零件本身的固有频率,还需要把整个动力总成看成 整体进行优化设计,提升动力总成的固有频率,避免 在发动机常用转速区域产生共振问题。

应用CAE方法构建虚拟疲劳耐久性试验台漆鹏廷王革郭一泛亚汽车技术中心有限公司应用CAE方法构建虚拟疲劳耐久性试验台Durability Test on Visual Test RigUsing CAE Method漆鹏廷王革郭一(泛亚汽车技术中心有限公司)摘要:后桥在道路试验中,发生局部开裂现象. 由于道路试验和台架试验花费的时间都比较长,不利于多种方案的比较. 为此如果应用CAE方法构建一个虚拟台架试验台, 在虚拟台架上再现真实台架上裂纹开裂过程,将有利于快速高效地解决问题. 这也可以为以后在做台架试验前, 应用CAE分析的方法, 考核哪一种试验方法能再现道路上的裂纹. 同时, 这也可在设计阶段对车架进行耐久性考核提供手段. 本次分析应用FE-Fatigue软件成功构建一个虚拟台架试验台, 进行改进方案的虚拟验证, 最终帮助解决开裂问题.Abstract: Rear axle cracked in proving ground. Proving ground and real rig test are disadvantage on every improvement case validation because much time will be spent onit. If using CAE method, this problem could be solved. In this analysis, an imitation of a real test rig is built using CAE tools. On visual rig, test is performed, and key areas that easily fail ed can be founded.关键词: 后桥, 道路试验, 台架试验, 疲劳耐久性, 裂纹Key words: Rear Axle, Proving Ground, Rig Test, Durability, Crack1 概述某款车型的后桥在道路试验过程中裂纹发生开裂. 由于道路试验和台架试验花费的时间都比较长,不利于多种方案的比较. 而且目前有多种常用的台架试验,哪一种更能反映在道路试验的破坏过程,这需要很强的经验知识才能作出一定的判断,而且容易产生错误. 但如果用CAE方法构建一个虚拟台架, 在这个虚拟台架上进行疲劳耐久性试验, 这不仅可以快速高效地进行方案比较, 而且可以帮助选择一个正确的台架试验方式. 它还能在设计阶段, 在没有物理样件的情况下, 进行台架试验,找到结构设计的薄弱环节, 为结构设计提供帮助.2 物理试验本次试验是在实际解决问题的基础上, 选择做了一个标准的台架试验. 在试验的过程中, 提取相关的数据, 用于校核虚拟试验台.2.1 试验简介试验中,固定所有与车身相连接的点,主要有:横拉杆与车身连接点,左右摇臂与车身连接的点, 左右减振弹簧与车身连接的点,左右阻尼弹簧与车身连接的点. 在左轮心施加1g 的向上静止载荷, 在右轮心施加2g的向上循环载荷. 同时输出左右减振弹簧和左右阻尼弹簧的反力, 用于校核后面的分析结果.2.2 试验结果通过上面的试验主要得到三方面的结果: 试验开裂次数, 裂纹开裂位置(见图1). 左右减振弹簧和左右阻尼弹簧载荷曲线(见图2).图1 开裂位置图2 约束反力输出结果3 CAE 虚拟试验根据以上的物理台架试验,在其他CAE 软件和FE-Fatigue 软件平台上构建如图4所示的CAE 虚拟台架. 约束所有的与车身相连接的点. 在左轮心施加1g 的向上静止载荷, 在右轮心施加2g 的向上瞬态循环载荷. 同时输出左右减振弹簧和左右阻尼弹簧的反力.3.1加载步骤Step1.约束车身固定点Step2.在左轮心施加1g 的向上静止载荷 Step3.在右轮心施加2g 的向上瞬态载荷LoadLoadLeft Spring Back Right Spring Left Damper Right Damper3.2 输出瞬态动力学分析结果关键区域的应力,位移和时间关系.左右减振弹簧和左右阻尼弹簧的反力与时间关系3.3 分析结果验证通过与测试结果的比较,校核分析结果的可信度,见图3.通过比较可以看出CAE 输出的载荷曲线与实测的载荷曲线比较一致.图3 输出的载荷曲线与实测的载荷曲线4 疲劳耐久性分析MSC.Software 公司的FE-Fatigue 软件提供了强大的疲劳耐久性分析的工具包,里面还包含众多的材料数据库, 这些都是能够获得可信的工程分析结果, 所要求的必须的前提条件. 同时, 输出的后处理结果丰富多样, 而且直观可视,有助于及时准确地发现问题,解决问题.这些都是作者选择应用FE-Fatigue 软件来完成本次分析任务的原因.4.1 材料的选择在FE-Fatigue 中施加循环载荷,选择疲劳材料特性:SAE1008_91_HR, E:2.07E5, YieldStrength:253Mpa.4.2 分析类型选择E-N 分析类型Right Spring Back Left Spring BackForce(N) Time(s)Force(N)Time(s)4.3 分析结果运行FE-Fatigue,得到如图4所示的关键危险点.得到最小寿命循环次数。

动力电池系统振动疲劳CAE分析报告目录1分析目的 (1)2分析过程 (1)2.1分析软件 (1)2.2有限元模型说明 (1)2.3材料属性 (1)3分析结果 (1)1分析目的由于汽车在行驶过程受到的振动激励源多,振动情况复杂,研究随机振动对电池包的疲劳寿命的影响具有重要意义;本次分析按照2017版新国标修改后的试验标准,得到其损伤值,判断其是否满足要求。

表1 频率和加速度频率Hz 加速度(m/s2)7-181018-3010逐步将至230-50 2振动频率充7Hz增加至50Hz再回至7Hz,在垂直方向上3小时重复12次。

2分析过程2.1分析软件分析使用Hypermesh14.0进行前处理,使用Optistruct求解器进行频率响应分析,振动疲劳分析在n-Code中进行。

2.2有限元模型说明分析对象采用PSHEEL单元,网格基本尺寸为3mm,网格类型采用三角形、四边形混合单元,模组采用简化的长方体模拟,网格基本尺寸为5mm,网格类型采用六面体网格;点焊采用Cweld单元模拟,缝焊和螺栓连接采用Rbe2单元模拟;整个分析模型有1,870,891节点,1,777,872单元;边界条件:在电池箱的吊耳处施加激励;图1 电池包有限元模型2.3材料属性表2 材料属性3分析结果下箱体疲劳损伤云图,最大损伤值为4.84E-04,远小于1,满足国标振动试验要求。

图2下箱体损伤云图内部骨架疲劳损伤云图,最大损伤值为7.64E-04,远小于1,满足国标振动试验要求。

图3 内部骨架疲劳损伤云图吊耳疲劳损伤云图,最大损伤值为1.78E-10,远小于1,满足国标振动试验要求。

图4 吊耳疲劳损伤云图模组固定支架疲劳损伤云图,最大损伤值为4.05E-03,远小于1,满足国标振动试验要求。

图5 模组固定支架疲劳损伤云图。

动力总成振动CAE与试验对比分析张磊周舟余波(长安汽车股份有限公司汽车工程研究院,重庆,401120)摘 要:基于LMS-Testlab软件,对长安某量产发动机进行发动机振动测试,判断其表面振动水平。

同时,利用测试结果,与仿真计算结果进行对比,确认计算结果的正确性。

结果表明,应用LMS-Testlab系统的发动机振动测试能够准确地获得发动机的振动特性数据。

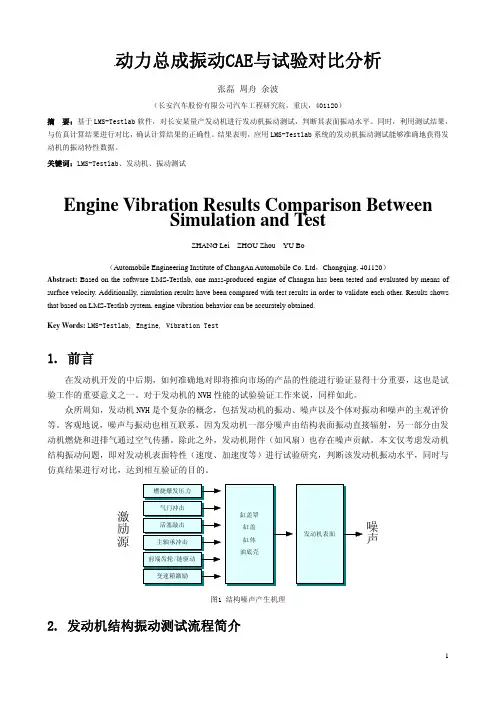

关键词:LMS-Testlab、发动机、振动测试Engine Vibration Results Comparison BetweenSimulation and TestZHANG Lei ZHOU Zhou YU Bo(Automobile Engineering Institute of ChangAn Automobile Co. Ltd,Chongqing, 401120)Abstract: Based on the software LMS-Testlab, one mass-produced engine of Changan has been tested and evaluated by means of surface velocity. Additionally, simulation results have been compared with test results in order to validate each other. Results shows that based on LMS-Testlab system, engine vibration behavior can be accurately obtained.Key Words: LMS-Testlab, Engine, Vibration Test1. 前言在发动机开发的中后期,如何准确地对即将推向市场的产品的性能进行验证显得十分重要,这也是试验工作的重要意义之一。

CAE分析报告范文1.引言本CAE分析报告旨在通过结构强度分析和模拟测试,评估汽车底盘的结构性能,为底盘设计的改进提供指导意见。

本次分析使用了ANSYS软件进行有限元分析,通过对模型的应力分布和变形情况进行评估,来判断底盘是否能够满足设计要求。

2.建模与网格划分底盘的CAD模型已经导入到ANSYS软件中,并进行了网格划分。

在划分网格时,我们根据模型的几何形状和材料特性,采用了细化网格的方法,以确保对局部应力集中区域的准确预测。

3.弹性应力分析通过对底盘进行静态、动态和疲劳三个方面的强度试验,我们进行了弹性应力分析。

模拟加载情况包括局部撞击、整车运行和不同路况下的振动载荷。

通过模拟试验,我们得到了底盘在各种工作条件下的应力分布图和变形情况。

4.应力分布与变形分析根据弹性应力分析的结果,我们发现底盘的应力主要集中在悬挂支架和轮胎接触面之间的连接部位。

应力集中区域的峰值应力超过了材料的屈服强度,存在安全隐患。

此外,底盘在振动载荷下也发生了较大的变形,可能会对汽车的稳定性和操控性产生负面影响。

5.改进建议为了解决底盘存在的问题,我们提出以下改进建议:(1)增强连接部位的强度:通过增加材料厚度和优化连接结构,可以提高连接部位的强度,降低应力集中程度。

(2)加强底盘的刚度:增加底盘的刚度可以减小变形值,提高车辆的稳定性和操控性。

(3)改进振动吸收装置:采用更好的振动吸收材料和结构设计,可以降低底盘在振动载荷下的变形。

6.结论通过对底盘的CAE分析,我们得出以下结论:(1)底盘的连接部位存在应力集中问题,需要加强强度以确保使用安全。

(2)振动载荷会导致底盘的较大变形,可能会对车辆的稳定性产生不利影响。

(3)通过增加连接部位的强度、加强底盘刚度和改进振动吸收装置等措施,可以改善底盘的结构性能。

本报告的结论将为底盘设计的改进提供指导意见,以提高底盘的强度和稳定性,保障汽车的性能和安全性。

同时,本报告具有一定的参考价值,在底盘设计和改进方面提供了一套评估方法和建议。