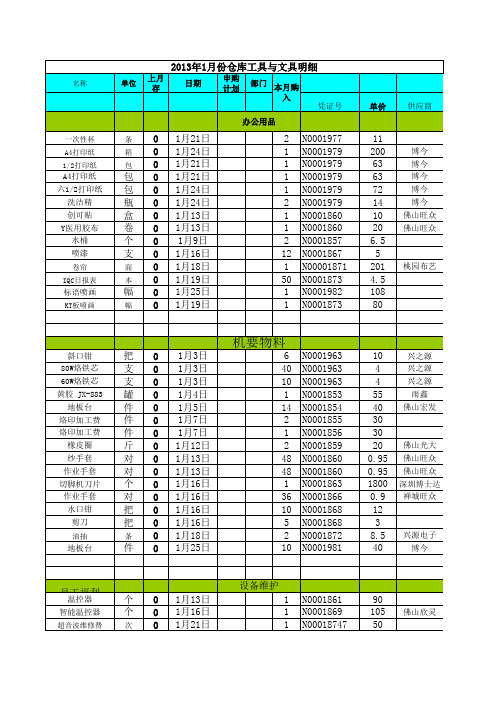

换料记录表 2013

- 格式:xls

- 大小:24.00 KB

- 文档页数:1

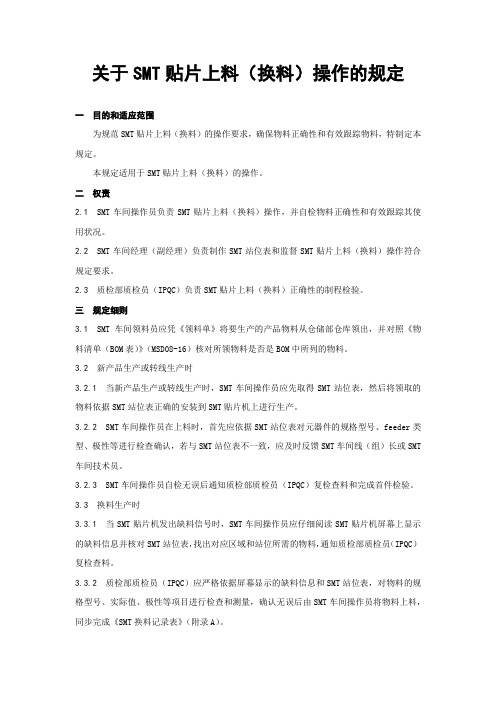

关于SMT贴片上料(换料)操作的规定一目的和适应范围为规范SMT贴片上料(换料)的操作要求,确保物料正确性和有效跟踪物料,特制定本规定。

本规定适用于SMT贴片上料(换料)的操作。

二权责2.1 SMT车间操作员负责SMT贴片上料(换料)操作,并自检物料正确性和有效跟踪其使用状况。

2.2 SMT车间经理(副经理)负责制作SMT站位表和监督SMT贴片上料(换料)操作符合规定要求。

2.3 质检部质检员(IPQC)负责SMT贴片上料(换料)正确性的制程检验。

三规定细则3.1 SMT车间领料员应凭《领料单》将要生产的产品物料从仓储部仓库领出,并对照《物料清单(BOM表)》(MSD08-16)核对所领物料是否是BOM中所列的物料。

3.2 新产品生产或转线生产时3.2.1 当新产品生产或转线生产时,SMT车间操作员应先取得SMT站位表,然后将领取的物料依据SMT站位表正确的安装到SMT贴片机上进行生产。

3.2.2 SMT车间操作员在上料时,首先应依据SMT站位表对元器件的规格型号、feeder类型、极性等进行检查确认,若与SMT站位表不一致,应及时反馈SMT车间线(组)长或SMT 车间技术员。

3.2.3 SMT车间操作员自检无误后通知质检部质检员(IPQC)复检查料和完成首件检验。

3.3 换料生产时3.3.1 当SMT贴片机发出缺料信号时,SMT车间操作员应仔细阅读SMT贴片机屏幕上显示的缺料信息并核对SMT站位表,找出对应区域和站位所需的物料,通知质检部质检员(IPQC)复检查料。

3.3.2 质检部质检员(IPQC)应严格依据屏幕显示的缺料信息和SMT站位表,对物料的规格型号、实际值、极性等项目进行检查和测量,确认无误后由SMT车间操作员将物料上料,同步完成《SMT换料记录表》(附录A)。

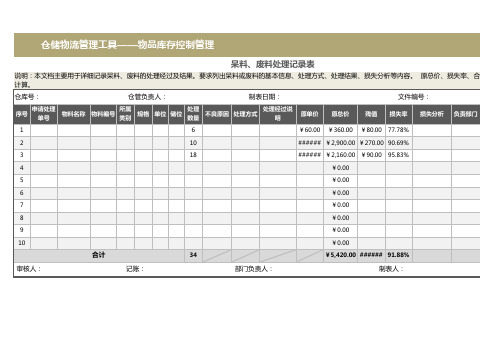

仓库退换料管理制度一、概述为了规范仓库的退换料管理工作,提高物料的管理效率和准确性,确保物料的安全性和完整性,特制定本制度。

二、管理范围本制度适用于公司内所有仓库的退换料管理工作,包括原材料库、半成品库、成品库等。

三、退换料的定义1. 退料:指生产过程中由于质量、数量等原因,需要将已使用的物料返还至仓库。

2. 换料:指生产过程中需要更换物料的情况,将已领取的物料返还至仓库,并重新领取需要的物料。

四、退换料的申请流程1. 生产人员发现需要退换料的情况,需填写《退换料申请单》,明确退换料的原因和具体物料信息。

2. 生产人员将《退换料申请单》交给仓库管理员审批。

3. 仓库管理员审核《退换料申请单》的内容,确认无误后批准;4. 批准后,仓库管理员将物料的数量和类型登记在《退换料处理记录表》上,并将物料放置在指定位置等待处理。

五、退换料的处理流程1. 仓库管理员根据《退换料处理记录表》的内容,统一安排退换料的处理工作;2. 工作人员按照《退换料处理记录表》中的信息,对退换料进行清点、检查和登记;3. 若退料为非标品,需将退料的具体情况和处理方式报告给上级主管,得到批准后再进行后续处理;4. 处理完成后,将物料的实际数量和处理情况填写在《退换料处理记录表》上,并由仓库管理员确认。

六、退换料的存储要求1. 退料:将退回的物料按照规定的位置摆放,并设立标识;2. 换料:将换回的物料按照规定的位置摆放,并设立标识。

七、退换料的报废处理及记录1. 对于无法再次使用的退货物料,需进行报废处理;2. 报废物料需填写《报废处理申请单》,并经过仓库管理员审批后进行处理;3. 报废物料要统一存储在指定位置,并设立标识;4. 报废物料的处理情况需填写在《报废处理记录表》中,并提交给仓库管理员确认。

八、退换料的台账管理1. 仓库管理员要做好《退换料处理记录表》和《报废处理记录表》的管理,确保记录的准确性和及时性;2. 统一存放好所有的申请单和处理记录表,方便日后查阅。

材料更换记录

摘要

本文档旨在记录材料更换的情况,以便于管理和维护。

在此记录中,我们将记录材料的名称、原因、更换日期以及负责人等相关信息。

材料更换记录

> 注:以上表格仅为示例,实际填写时请根据具体情况填写。

注意事项

- 每次更换材料时,应尽量记录详细的原因,以便于后续追踪和分析。

- 更换日期应准确无误地填写,确保数据的准确性。

- 负责人应负责记录并维护相关材料更换记录,避免遗漏和错误。

结论

材料更换记录的建立和维护对于管理和维护工作的顺利进行具有重要意义。

通过合理记录和分析材料更换情况,我们可以及时发现问题并进行相应处理,提高工作效率和质量。

> 注:本文档的目的在于提供一个记录材料更换的模板,实际使用时需要根据具体需要进行调整和完善。