数控管道相贯线切割机

- 格式:doc

- 大小:252.00 KB

- 文档页数:1

相贯线切割机工作原理相贯线切割机,听起来是不是很“高大上”?其实啊,它的工作原理也没那么神秘啦。

咱们先来说说什么是相贯线。

想象一下,你有两根不同形状的大管子,一根是直直的,一根可能是弯弯的,当它们互相交叉或者连接的时候,在相交的那个地方就会形成一条特殊的线,这条线就是相贯线。

这就好比两个人在跳舞的时候,他们的身体互相接触的地方形成的轨迹,很有趣吧?那相贯线切割机是怎么工作的呢?这就像是一个超级厉害的裁缝,不过它裁剪的不是布料,而是金属管子哦。

首先,相贯线切割机得知道这个相贯线是什么样的。

这就需要输入相关的数据啦。

比如说,两根管子的直径、弯曲程度、相交的角度这些信息,就像裁缝量尺寸一样,得精确才行。

要是把管子的直径量错了,那切出来的相贯线可就不对啦,就像给一个很胖的人做了一件很瘦的衣服,根本没法用嘛。

然后呢,切割机里有一个很聪明的控制系统。

这个系统就像是一个大脑,它根据输入的数据进行计算。

它会算出在管子的哪个位置下刀,下刀的方向是什么样的,这就像大脑指挥我们的手怎么去拿剪刀剪东西一样。

这个控制系统的计算能力可是很强的,它要考虑很多因素,就像我们做一道很复杂的数学题一样,得把各种条件都算进去,才能得出正确的结果。

接下来就是切割的部分啦。

相贯线切割机有特殊的切割头,这个切割头就像是一把超级锋利的刀。

不过它切割的时候可不是乱切的,而是按照控制系统算好的路径来切。

切割头在切割的时候会产生很高的温度,就像我们打铁的时候,铁在火里烧得红红的,然后被锤子敲打成型一样。

这个高温可以把金属管子融化或者气化,这样就可以把多余的部分切掉,慢慢地就切出相贯线的形状了。

在切割的过程中,相贯线切割机还得保持一定的速度。

如果速度太快了,可能就切得不准确了;要是速度太慢呢,又会浪费很多时间。

这就好比我们走路,走得太快容易摔跤,走得太慢又到不了目的地。

最后,当切割完成后,我们就得到了带有相贯线的管子啦。

这个管子就可以用于各种工程建设中,比如搭建一些特殊形状的架子或者在大型的机械设备里做连接部件。

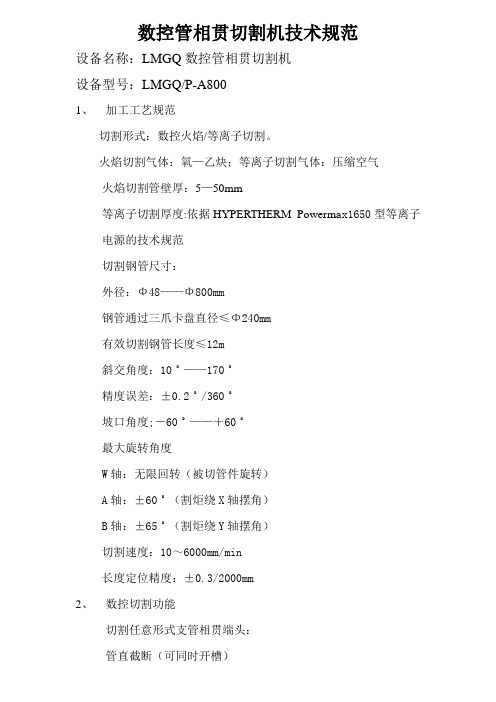

数控管相贯切割机技术规范设备名称:LMGQ数控管相贯切割机设备型号:LMGQ/P-A8001、加工工艺规范切割形式:数控火焰/等离子切割。

火焰切割气体:氧—乙炔;等离子切割气体:压缩空气火焰切割管壁厚:5—50mm等离子切割厚度:依据HYPERTHERM Powerm ax1650型等离子电源的技术规范切割钢管尺寸:外径:Φ48——Φ800mm钢管通过三爪卡盘直径≤Φ240mm有效切割钢管长度≤12m斜交角度:10˚——170˚精度误差:±0.2˚/360˚坡口角度;-60˚——+60˚最大旋转角度W轴:无限回转(被切管件旋转)A轴:±60˚(割炬绕X轴摆角)B轴:±65˚(割炬绕Y轴摆角)切割速度:10~6000mm/min长度定位精度:±0.3/2000mm2、数控切割功能切割任意形式支管相贯端头:管直截断(可同时开槽)管斜截断(可同时开槽)直交支管端头切割(可同时开槽)斜交支管端头切割(可同时开槽)偏心交支管断头切割(可同时开槽)同径V字支管端头切割管子交叉对接支管端头切割与弯管对接支管端头切割开槽切割多管相贯支管断头切割切割焊接弯头、“虾米节”两端斜截端与箱体内角相交支管端头切割支管两端头同时切割*提供三维节点构件设计模式(客户只需提供CAD三维中心线模型以及主管、交管直径、壁厚等参数)切割主管相贯孔直交主管孔切割斜交主管孔切割偏心交主管孔切割同径V字主管孔切割方孔切割长圆孔切割圆孔切割切割固定坡口、定角坡口、定点坡口3、本机为悬臂式结构,悬臂沿Z向升降,割炬沿Y向行走,滑座在纵向轨道上沿X向行走。

被切钢管桩夹在机座的手动自定心三爪卡盘上,伸出卡盘的钢管下部采用4组活动支架手动自定心支撑,各活动支架可沿X向的支架轨道自由移动,一实现不同长度钢管的支撑。

液压顶弯机技术参数设备名称:双缸液压可调弧板顶弯机设备型号:ZDW-500T-4M最大推力:500T 工作压力:250kg/mm2外形尺寸:长×宽×高=4000×2000×1530mm适应加工材料:600×600以下的方管、圆管,60号以下的工字钢等各种型材。

数控相贯线切割机操作规程

数控相贯线切割机操作规程1操作规范内容

一、开机使用前

1.1操作人员按规定正确穿戴劳动防护用品进行设备操作

1.2查验“点检”(日期、点检时间、点检人、设备运行情况等)

1.3检查割嘴情况是否正常,以防打泡或回火

1.4擦除导轨上的烟尘等杂物,擦拭齿条,并加机油或润滑油,确保设备运行平稳

1.5清扫电控柜和操作箱表面灰尘

1.6检查气路系统是否漏气及不能正常使用的零部件,若有及时处理更换二、工作中

2.1机床开机顺序步骤:打开机床专用空气开关→打开电源锁→依次打开伺服(系统未启动完毕不能打开伺服)

2.2把需要切割的钢管放到托架上,尽可能使钢管整体与轨道平行,(大于1吨的工件,尽量避免让单个托架承重)

2.3为保证切割的各种管件相贯样式正确,必须进行摆动头基准调试

2.4切割前,观察枪头与管件的接触情况,严禁管件触碰枪头

2.5注意机床运转中的振动和音响是否正常,若有异常,及时报修,排除故障三、工作结束

3.1管件切割完毕后,机床关机顺序步骤:依次关闭伺服→关闭电源锁→关闭机床专用空气开关

3.2机床关闭后,及时清理周围切屑及切屑小车内的铁屑

四、注意事项

4.1非本设备操作人员严禁操作相贯线设备。

钢结构下料工艺1、采用的切割设备采用专用切割设备――数控六轴管相贯线切割机,其工作照片及性能参数如下图所示。

数控六轴管相贯线切割机的参数项目特征数值最大切管直径800毫米最大切管壁厚40毫米切割焰种类乙炔(丙烷)火焰和等离子最大切管长度14米2、采用CAD/CAM集成技术进行管结构制作加工过程CAD/CAM技术是我国钢结构制造技术近期的发展方向,是建筑业十项新技术的内容之一。

钢结构CAD技术可以保证钢结构设计的准确性,提高设计效率,CAM技术则可显著提高钢结构加工效率、节省钢材,这两个技术的集成应用对于提高设计与施工速度和精度,降低工程成本有积极意义。

目前管结构设计加工过程流程图目前我国大部分管结构设计、加工过程制作如上图所示。

第一步由设计单位生成管结构施工图纸(一般为蓝图或电子介质);第二步通过大量的手工操作转化为加工图纸,这个过程不仅耗时,由于存在大量的手工操作,而且非常容易出错;第三步将加工图纸通过数控管相贯线切割机制造厂家或其它专业单位提供的软件将加工图纸转化为管相贯线加工数据,这个过程同样耗时,而且非常容易出错;第四步将相贯线加工数据输入到数控机床进行管相贯线切割。

采用CAD/CAM集成技术进行管结构设计加工过程流程图采用CAD/CAM集成技术进行管结构设计加工制作过程如上图所示。

第一步是第一步由设计单位生成管结构施工图纸(CAD技术,一般采用电子介质);第二步可以直接由管结构分析设计模型直接加工图,并生成构件加工数据直接输入到数控切割机进行管件加工制作。

采用CAD/CAM技术省略了从施工图纸向加工图纸转化及由加工图生成构件加工数据的过程,由于省去了中间所有需手工操作的环节,因此不仅可以避免出现错误,还节省了转化加工图及加工数据所需的大量时间,这样即可以提供管结构的制造加工效率,也可以提高管结构的加工制造质量,详见《某奥林匹克体育中心体育场屋面钢结构分析报告》。

相贯线切割机切割速度怎么来计算?相贯线切割机切割速度计算方法简介相贯线切割机是一种用于切割金属材料的机器设备。

在使用相贯线切割机进行切割操作时,计算切割速度是必要的,以确保高效完成工作。

本文将介绍相贯线切割机切割速度的计算方法。

切割速度的定义切割速度是指相贯线切割机在进行切割操作时,切割头(刀具)在单位时间内移动的距离。

切割速度的单位通常为米/分钟。

切割速度的计算公式切割速度的计算公式如下:切割速度 = 切割头在单位时间内移动的距离 / 单位时间计算步骤以下是计算相贯线切割机切割速度的具体步骤:1. 确定切割头在单位时间内移动的距离:根据切割头的移动速度和单位时间,计算其在单位时间内移动的距离。

切割头的移动速度通常由设备制造商提供,单位时间可以根据具体需求设定。

2. 确定单位时间:单位时间的选择可以根据工作需求来确定,常见的单位时间选择包括秒、分钟或小时。

在计算切割速度时,需要保持切割头移动距离和单位时间的单位保持一致。

3. 计算切割速度:将切割头在单位时间内移动的距离除以单位时间,即可得到相贯线切割机的切割速度。

注意事项在进行相贯线切割机切割速度的计算时,需要注意以下事项:- 确保所使用的切割头移动速度和单位时间的单位保持一致,以避免计算错误。

- 根据具体的工作需求和材料特性,选择合适的切割速度,以保证切割效果和工作效率的最佳平衡。

- 当计算切割速度时,应注意设备的最大切割速度限制,以避免超出设备的安全范围。

总结相贯线切割机的切割速度计算是确保高效切割操作的重要步骤。

通过确定切割头在单位时间内移动的距离,并将其除以单位时间,可以得到切割速度。

在计算过程中,要注意单位的一致性以及工作需求和设备安全的考虑。

管道相贯线切割机器人(综述报告)管与管连接的形式在很多领域被广泛应用,特别是钢结构、石化、造船、压力容器等行业,更是达到了批量化,在这些行业中提高制作效率被放在了很重要的位置。

[1]一些高校及研究单位已经开始对这一课题进行研究,有的甚至已经设计出了模型或者实体机床。

如,开元电器的“管道相贯线自动切割系统”(图1);宣邦科技的“STZQ-I型管道切割机”(图2)。

图1 开元电器设计的机床图2 宣邦科技的产品或者,如北京航空航天大学李晓辉、汪苏提出的骑坐相贯线焊接机器人。

[2]他们提出了一种机械结构,并重点对于轨迹运动学方程做了研究和验证。

然而,通过对比发现,以上的一些设备都有一定的不足之处。

STZQ-I管道切割机,虽然可以对空间曲线进行加工,但是其加工后的效果和传统意义上的相贯线并不一致。

骑坐相贯线焊接机器人模拟仿真的效果不错,但是其机械结构(图3)可以类似到关节式机器人。

这类机器人不仅控制很复杂,造价也是相当的昂贵。

不值得推广。

图3 骑坐相贯线焊接机器人的机构模型结合加工工艺,机械结构就成为这类机器人的最关键部分。

合理的结构不仅可以提高工作效率,还可以大大简化运动学的计算和分析。

对此,我们提出了一种2自由度的运动方案——沿圆周方向和轴向进给。

如果轨迹运动的圆心能够与圆型管道的轴线同轴,则在加工过程中,2个自由度的进给足以保证相贯线轮廓的加工。

因结构要求,机器人设计分为三大部分。

第一,执行机构。

轨迹要求为,工作头周向转动,并带有轴向的移动。

由控制部分驱动步进电机对运动轨迹进行严格控制。

周向转动采用齿轮传动,工作头安装在大径齿轮内侧,由一小齿轮配合驱动。

轴向的移动,由工作台完成。

定位支撑系统安装台上,加工过程中,滚珠丝杆驱动工作台前后位移,与大齿轮转动同步。

第二,定位支撑机构。

管道大多为圆形,一般考虑V型块定位支撑。

定位的关键在于管道与工作头即大齿轮的同心同轴问题。

在大齿轮工作头的两侧,都放置有V型块定位机构,并且保证工件放置水平。

便捷式相贯线切割机设计作者:陈财炜原梓皓林权来源:《机电信息》2020年第17期摘要:目前市场上相贯线切割,不是采用价格昂贵的数控相贯线切割机,就是采用样板靠模等落后、复杂的操作工艺,为此,研发了一套主要由力封闭盘型凸轮机构、齿轮传动机构、环抱式管材专用夹具、浮动连接误差补偿装置、步进电机及电控部分构成的相贯线切割机。

该切割机不用样板或靠模,无需复杂编程,通过不同规格的盘型凸轮,实现不同尺寸的管材相贯线切割;采用浮动传动结合模块化设计,不仅能实现产品的自动化加工,还可以设置加工误差补偿,切割操作简单,性价比高,可替代数控切割机,市场应用前景广阔,尤其适用于中小型企业批量生产切割精度要求不高的相贯线切割。

关键词:便捷式;正交相贯线;切割机;凸轮;自动化0 引言两种以上圆管相连接在机械制图中被称为相贯管件,管件连接处所形成的曲线叫做相贯线,市场上现有的数控相贯线切割机可以方便快捷地切割相贯线[1-4],但其价格昂贵,导致许多中小型企业仍通过手工划线、放样、靠模等方式进行相贯线的切割,不仅造成工人的劳动强度大,而且对工人的技术水平和操作熟练度有严格要求。

传统相贯线切割方式的生产速率低,产品加工质量得不到保障,废品率较高[5-7]。

因此,亟需设计一款低成本、高性价比的便携式相贯线切割机,供中小型企业生产使用,以降低工人的劳动强度,减少企业加工圆管相贯线的成本。

1 便捷式相贯线切割机设计通过对国内外各种相贯线切割机进行研究,本课题将产品定位于介于半自动相贯线切割机与数控相贯线切割机之间,适用于中小型企业批量生产切割精度要求不高的相贯线切割。

切割机具体设计过程如下:1.1 机架设计便捷式相贯线切割机机架支撑采用可升降平台+大滚轮支撑结构方式,模型机架结构如图1所示。

机架支撑均采用标准件,以降低成本,简化安装,由于两根相对的滚轮定位轴的轴距是固定的,因此不同直径待加工管材的轴向定位方式是相同的。

当同一批待加工管材直径在小范围内变动时,可以通过更换不同规格的支撑大滚轮,实现微调管材中心位置;当待加工管材直径变化较大时,可以通过更换平台支撑杆来微调管材中心位置。

钢管相贯线数控切割机编程使用手册目录第一部分 准备阶段1.进入编程界面2.基本数据输入3.数据输入的方法4.坡口角度输入的方法第二部分 支管切割1.支管 - 母管相贯切割编程2.支管 - 同径对接切割编程3.支管 - 平面切割编程4.支管 - 弯管相贯切割编程5.支管 - 两重支管切割编程6.支管 – 三重支管切割编程第三部分 母管切割1.母管 - 支管相贯切割编程2.母管 - 方孔切割编程3.母管 – 圆饼切割编程第四部分 附加功能1.轨迹模拟图2.实体模拟图3.开槽数据输入的方法4.基本固定的切割参数输入的方法5.切割补正功能第一部分 准备阶段1.进入编程界面管子的相贯线切割数据输入,显示屏出现如下的<钢管切割编程向导>操作界面:操作界面可以分成顶部、左半部、右半部和底部五个部分,下面分别阐述各个部分的具体功能。

顶部界面的标题。

左半部管子的相贯线切割具体分类。

支管切割有母管相贯、同径对接、平面切割、弯管对接、两重支管、三重支管等几个功能。

右半部母管切割有支管相贯、方孔、特殊切割(用户要求)等几个功能。

管子的相贯线切割可以分为两大类,一类是支管切割,即对管道的端口进行切割,这里有左端口和右端口之分;另一类是母管切割,即对管道的管体进行切孔,可以同时定义六个不同的孔,也可以同时进行切割这六个孔。

这里提供了三个按钮:[支管切割]、[母管切割]和[改变位置],其中[改变位置]按钮是选择目前输入切割数据的位置。

底部操作功能。

按下[数据输入]按钮,进入具体的切割数据输入阶段;按下[组合实体]按钮,生成整个切割工程的切割数据(不是分段数据),可以一气呵成,一刀切割完毕;按下[参数设置]按钮,修改如引弧线长度、切割速度等基本固定参数;按下[返回]按钮,结束切割数据编程操作,用户可以转向切割操作功能。

[三维套料]功能客户选配。

以下把这个界面牵涉的按钮说明如下:[支管切割]用于支管切割端口,有左端和右端之分。

上海宝业

数控管道相贯线切割机

数控管道相贯线切割机是对钢管和端部结合处相贯线作自动计算和切割的设备。

该机器广泛应用于建筑、化工、石油、机械、冶金等行业的管道钢结构切割加工。

这些行业中有大量的管道结合相贯线、相贯线端头,还有弯头,此类加工传统上大多采用制作样板、划线、人工放样、手工切割、人工打磨等落后又繁复的方法来进行。

BCNCG系列数控管道相贯线切割机能十分方便的切割此类工件,并且操作工人不需编程、只需输入相互配合的管子的直径、壁厚、相交角度等参数,机器就能自动切割出管子的相贯线、相贯孔以及焊接坡口。

BCNCG系列数控管道相贯线切割机采用圆柱坐标系列数控,控制轴数为4~8轴,控制方法为被切割管子转动,割炬沿管子轴线的移动割炬左右、前后的摆动割炬升降运动等。

多轴联动的机器可在主管上切割相贯线以及变角度焊接坡口,也可在支管上切割相贯孔及焊接坡口。

BCNCG系列数控管道相贯线切割机的数控控制界面以图形与数据结合,操作十分简单;工件装夹后定位、割炬移动、工件转动等由控制箱点动进行,将主管和支管的直径、壁厚、相交角度、切割速度等参数输入电脑。

然后进行切割均由电脑控制箱进行自动完成。

软件中设计了合理的切割引入引出线,使切割面的质量得到保证,每次切割后的参数可保存为文件,供以后相同工件使用。

图1-1为BCNCG系列

数控管道相贯线切割机的基本加工范围示意图:。