数控车床图纸

- 格式:ppt

- 大小:150.50 KB

- 文档页数:10

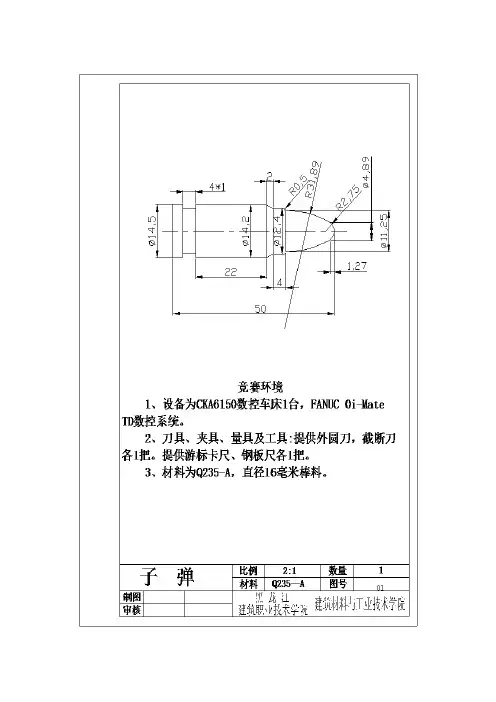

子弹加工程序(数控车床系统为:法拉克系统)注:T0101 为90度外圆偏刀 T0202 硬质合金刀(截断)O0004程序号G97 G99 G40;取消刀具补偿T0101;一号刀M03 S400;主轴正转转速400r/minG42 G00 X20 Z2;设置刀具右补偿(半径补偿),快速进刀至循环起点G73 U8 R18 F0.3;定义G73出车循环X方向总退刀量8MM循环18次进给0.3 G73 P1 Q2 U0.3 W0;精车路线由N1-N2指定, x方向精车余量0.3mm Z方向精车余量0mmN1 G00 X0 S800 F0.1;快速进刀,主轴转速800 进给0.1G01 Z0;G03 X4.89 Z-1.27R 2.75;G03 X11.25 Z-15 R31.89;G01 X11.4 ;X12.4 Z-15.5;Z-19;精加工轮廓循环X14.2 W-2;W-26 ;X14.5;Z-53;N2 G00 X16;G70 P1 Q2 ;定义G70精车循环,精车各外圆面G40 G00 X100 Z100;取消刀具补偿,快速退刀至换刀点T0202;二号刀M03 S200;主轴正传,转速200G00 X17 Z-43;快速进刀至X17 Z-43G01 X13.4 F0.05;切削,进给0.05G00 X16; X方向快速退刀G00 W-1 ; Z方向增量G01 X13.2 ; X方向切削W1 ; Z方向增量G00 X16; X方向快速退刀G00 Z-50; Z方向快速进刀G01 X3; X方向切削至X3 G00 X20 ; X方向退刀G00 X100 Z100;快速退刀至换刀点M05;程序停M30;主轴停。

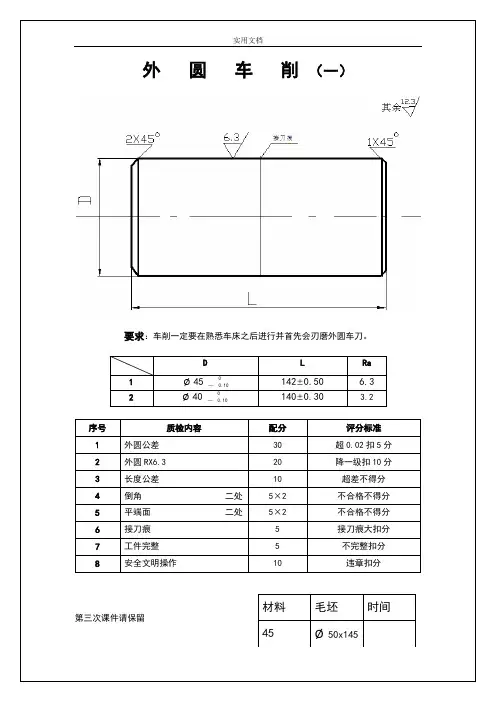

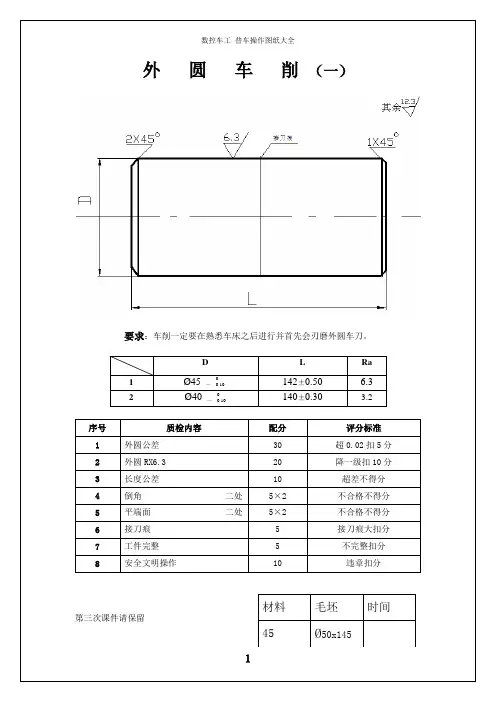

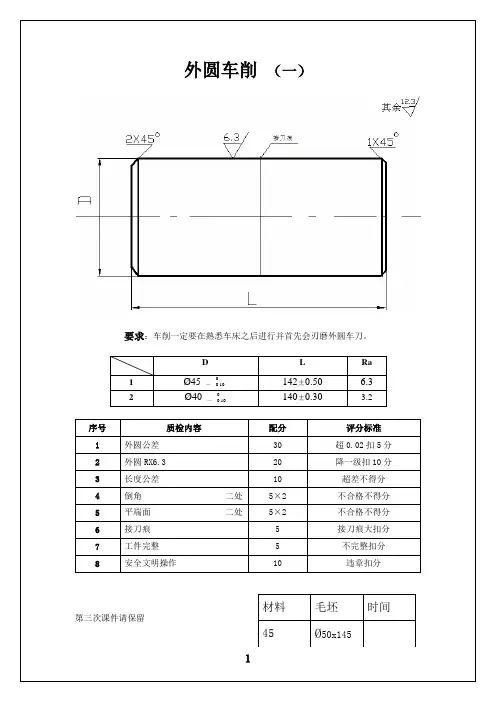

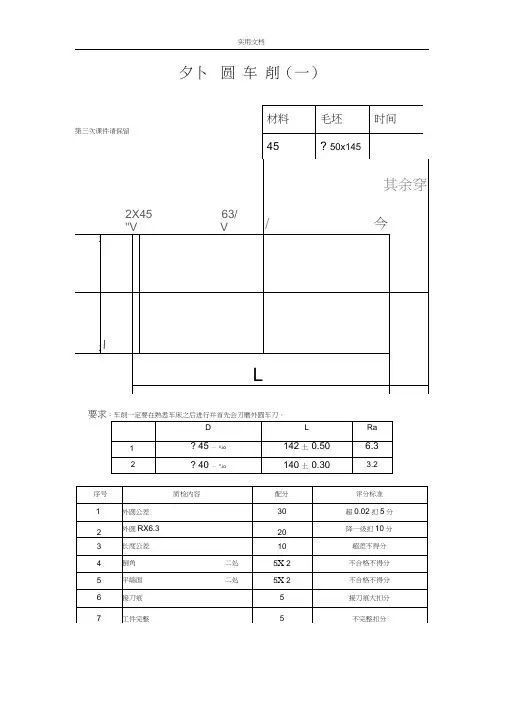

外圆车削(一)要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45—00.10142±0.50 6.32 Ø40—00.10140±0.30 3.2序号质检内容配分评分标准1 外圆公差30 超0.02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分第三次课件请保留材料毛坯时间45 Ø50x145阶台车削(二)序号质检内容配分评分标准1 外圆公差三处10x3 超0.01扣2分2 外圆Ra3.2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多阶台车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶车削(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A.B型中心钻。

序号质检内容配分评分标准

1 外圆公差四处6x4 超0.01扣2分,超0.02不得分

序号质检内容配分评分标准

1 外圆公差二处5x

2 超0.01扣2分

序号质检内容配分评分标准

说明: 1.此件用课题(一)改制。

序号质检内容配分评分标准

序

质检内容配

评分标准

序号质检内容配分评分标准

1 外圆公差三处5x3 超0.01扣2分

2 外圆 Ra3.2 三处3x

3 降一级扣3分

3 三角螺纹二处14x2 超差乱牙牙不正扣分

4 螺纹 Ra3.2 二处7x2 降一级扣4分

5 螺纹长度二处4x2 超差不得分

序号质检内容配分评分标准

1 外圆公差三处4x3 超0.01扣2分

项目内容配分评分标准150.05

序号质检内容配分评分标准

1 Ø40 Ra3.

2 二处10/4 超0.02 或Ra>3.2不得分

2 Ø58 Ra3.2 1/1 超差或Ra>3.2不得分

牙型角:30°螺距:P 牙顶间隙:a c

螺距1.5~5间隙0.25

序号质检内容配分评分标准

序号质检内容配分评分标准

35 Ra1.6

检测内容配分

技术要求:。

要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45 —0 0.10142±0.50 6.32 Ø40 —0 0.10140±0.30 3.2序号质检内容配分评分标准1 外圆公差30 超0.02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分材料毛坯时间第三次课件请保留45 Ø50x145序号质检内容配分评分标准1 外圆公差三处10x3 超0.01扣2分2 外圆Ra3.2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多台阶车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶练习(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A.B型中心钻。

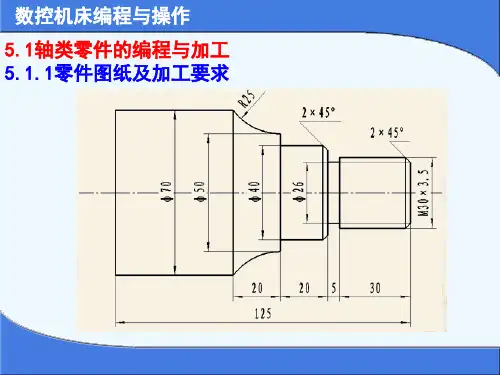

华中数控车床实训图纸及参考程序Document number:NOCG-YUNOO-BUYTT-UU986-1986UT工作任务1 机械加工工序卡片材料φ40×68mm 零件图号4号系统HNC21/22T 工序号序号工步内容G指令T刀具切削用量s(r/min) f(mm/r)ap(mm)1 装夹毛坯右端,伸出长度35mm,粗、精车削工件左端外形。

G71T0101 粗车:S600精车:S1500粗车:精车:粗车:精车:2 掉头装夹φ30外圆,粗、精车工件右端外形。

G71 T0101 同上同上同上刀具卡片课题工作任务一零件名称轴零件图号4号序号刀具名称及规格刀尖半径数量加工表面1 T0101 1 整个零件外形23加工参考程序1.3.1 工件左端程序:O0001 文件夹名;%0001 程序名;T0101 90°外圆车刀;95M600FG00X42Z2100M95M1500F 精加工;G00X42Z2N10G00X27G01Z0Z-20X35Z-68N20X42G00X100Z100M05M301.3.2 工件右端程序;O0002 文件夹名;%0002 程序名;T0101 90°外圆车刀;95M600FG00X42Z2100M95M1500F10G100M工作任务2机械加工工序卡片材料φ40×74mm 零件图号4号系统HNC21/22T 工序号序号工步内容G指令T刀具切削用量s(r/min) f(mm/r)ap(mm)1 装夹毛坯右端,伸出长度25mm,粗、精车削工件左端外形。

G71T0101 粗车:S500精车:S1500粗车:精车:粗车:精车:2 掉头装夹φ38外圆,粗、精车工件右端外形。

G71 T0101 同上同上同上刀具卡片课题工作任务二零件名称轴零件图号4号序号刀具名称及规格刀尖半径数量加工表面1 T0101 1 整个零件外形23加工程序2.3.1 工件左端加工程序:O0001 文件夹名;%0021 程序名;T0101 90°外圆车刀;95M3500FG0X42Z295M31500F10G2.3.2 工件右端加工程序:O0002 文件夹名;%0022 程序名;T0101 90°外圆车刀;95M3500FG0X42Z295M31500F10G工作任务3机械加工工序卡片材φ30×72mm 零件4号系统HNC21/22T 工序刀具卡片加工程序3.3.1 工件右端加工程序:O0002 文件夹名;%0022 程序名;T0101 90°外圆车刀;95M600FG00X32Z2100MM00T010195M1500FG00X32Z2N10G00X0G01Z0G1Z-25G00X100Z100M05M303.3.2 工件右端加工程序:O0002 文件夹名;%0002 程序名;T0101 90°外圆车刀;95M600FG00X32Z2100M95M1500F10G100M 4mm宽的切槽车刀;95M450FG00X18Z-33G01X12G04P2G0X18X100Z100M05M00T0303 60°螺纹刀;G95M03S450G00X18Z-10-29FX14Z-29G00X100Z100M05M30工作任务4机械加工工序卡片材料φ30×72mm 零件图号4号系统HNC21/22T 工序号序号工步内容G指令T刀具切削用量s(r/min) f(mm/r)ap(mm)1 装夹毛坯右端,伸出长度35mm,粗、精车削工件左端外形。

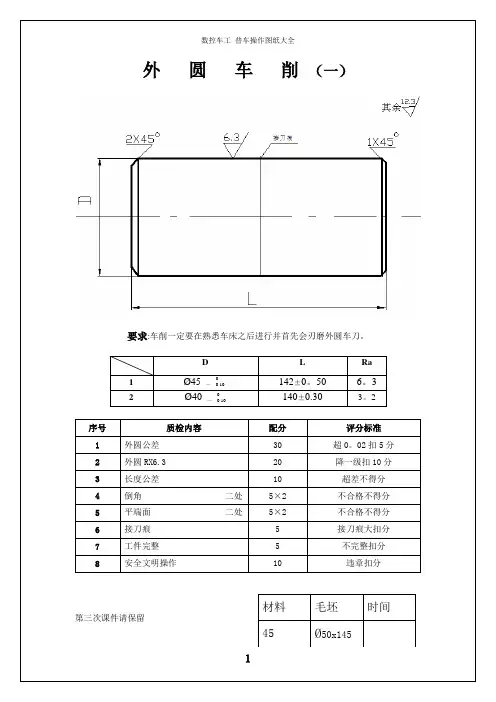

外圆车削(一)要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45 —0 0.10142±0。

50 6。

32 Ø40 —0 0.10140±0.303。

2序号质检内容配分评分标准1 外圆公差30 超0。

02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分材料毛坯时间第三次课件请保留45 Ø50x145阶台车削(二)序号质检内容配分评分标准1 外圆公差三处10x3 超0。

01扣2分2 外圆Ra3。

2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多阶台车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0。

01扣2分,超0.02不得分2 外圆Ra3。

2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶车削(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0。

01扣2分,超0。

02不得分2 外圆Ra3。

2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A。

法拉克系统数控车床子弹程序图纸及程序注解文件编码(GHTU-UITID-GGBKT-POIU-WUUI-8968)子弹加工程序(数控车床系统为:法拉克系统)注:T0101 为90度外圆偏刀 T0202 硬质合金刀(截断)O0004程序号G97 G99 G40;取消刀具补偿T0101;一号刀M03 S400;主轴正转转速400r/minG42 G00 X20 Z2;设置刀具右补偿(半径补偿),快速进刀至循环起点G73 U8 R18 ;定义G73出车循环X方向总退刀量8MM循环18次进给G73 P1 Q2 W0;精车路线由N1-N2指定, x方向精车余量 Z方向精车余量0mmN1 G00 X0 S800 ;快速进刀,主轴转速800 进给G01 Z0;G03 ;G03 Z-15 ;G01 ;;Z-19;精加工轮廓循环W-2;W-26 ;;Z-53;N2 G00 X16;G70 P1 Q2 ;定义G70精车循环,精车各外圆面G40 G00 X100 Z100;取消刀具补偿,快速退刀至换刀点T0202;二号刀M03 S200;主轴正传,转速200G00 X17 Z-43;快速进刀至X17 Z-43G01 ;切削,进给G00 X16; X方向快速退刀G00 W-1 ; Z方向增量G01 ; X方向切削W1 ; Z方向增量G00 X16; X方向快速退刀G00 Z-50; Z方向快速进刀G01 X3; X方向切削至X3G00 X20 ; X方向退刀G00 X100 Z100;快速退刀至换刀点M05;程序停M30;主轴停。

夕卜圆车削(一)要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

阶台车削(二)序号 质检内容 配分 评分标准1 外圆公差六处 5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2六处 3x6 降一级扣2分3 长度公差六处 3x6 超差不得分4 倒角二处2x2 不合格不得分 5 清角去锐边十处 10 不合格不得分 6 平端面二处 2x2 不合格不得分 7 工件外观 6 不完整扣分 8安全文明操作10 违章扣分 此件用上次课件改制材料毛坯时间45\7三亠 •肖车台阶多5C -> 人~11FO余其D卜OJQ H —o OO2GVXL10a十・Oa Q卄o£zs- 10其余弓序号 质检内容配分 评分标准1 外圆公差四处 8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处 4x4 降一级扣2分3 长度公差 四处 3x4 超差不得分 4 倒角 二处 3x2 不合格不得分5 清角 二处2x3 不合格不得分 6 平端面 二处3x2 不合格不得分 7 中心孔 5 不合格不得分 8 工件外观 7 不完整扣分 9安全文明操作10违章扣分要求:会正确使用A . E 型中心钻。

会使用活顶尖一夹一顶车削(四)、■/ —[z' 7CU112Q±D10. i5±o,ig1寸 U1 0i此件用课件(三)改制材料毛坯时间45,1x45*3.2 r20tO.lC◎矩形槽车削(五)骨口, 序号质检内容配分 评分标准1 外圆公差 四处 6x4 超0.01扣2分,超0.02不得分2外圆Ra3.2 四处 3x4 降一级扣2分 3 外沟槽 四处 6x4 超差槽壁不直扣分4 长度公差 四处 3x4 超差不得分5 倒角 二处2x2 不合格不得分 6 清角去锐边 5一处不合格扣0 .5分7 平端面 二处2x2不合格不得分 8 中心孔 2 不合格不得分 9 工件外观 5 不完整扣分 10安全文明操作7违章扣分e暑LD电n u J1co£1 cd I \Ti CdIJ 土 11匚〒1UT10101015^16-0,JO要求:会刃磨槽刀及切断刀。

子弹加工程序(数控车床系统为:法拉克系统)注:T0101 为90度外圆偏刀 T0202 硬质合金刀(截断)O0004程序号G97 G99 G40;取消刀具补偿T0101;一号刀M03 S400;主轴正转转速400r/minG42 G00 X20 Z2;设置刀具右补偿(半径补偿),快速进刀至循环起点G73 U8 R18 F0.3;定义G73出车循环X方向总退刀量8MM循环18次进给0.3 G73 P1 Q2 U0.3 W0;精车路线由N1—N2指定, x方向精车余量0。

3mm Z方向精车余量0mmN1 G00 X0 S800 F0.1;快速进刀,主轴转速800 进给0。

1G01 Z0;G03 X4.89 Z—1.27R 2.75;G03 X11.25 Z-15 R31.89;G01 X11。

4 ;X12。

4 Z-15。

5;Z—19;精加工轮廓循环X14.2 W-2;W-26 ;X14.5;Z-53;N2 G00 X16;G70 P1 Q2 ;定义G70精车循环,精车各外圆面G40 G00 X100 Z100; 取消刀具补偿,快速退刀至换刀点T0202;二号刀M03 S200;主轴正传,转速200G00 X17 Z—43; 快速进刀至X17 Z—43G01 X13。

4 F0.05;切削,进给0。

05G00 X16; X方向快速退刀G00 W—1 ; Z方向增量G01 X13.2 ; X方向切削W1 ; Z方向增量G00 X16; X方向快速退刀G00 Z-50; Z方向快速进刀G01 X3; X方向切削至X3 G00 X20 ; X方向退刀G00 X100 Z100;快速退刀至换刀点M05; 程序停M30;主轴停。