深孔加工关键技术及发展

- 格式:pdf

- 大小:447.25 KB

- 文档页数:7

一、项目背景随着我国科技、工业的快速发展,对于高精度、高性能材料的需求日益增加。

在半导体、航空航天、地质勘探等领域,超深孔加工技术已成为关键技术之一。

超深孔加工具有加工难度大、技术要求高、成本高昂等特点,因此,制定一套科学、合理、高效的超深孔专项方案至关重要。

二、方案目标1. 提高加工效率:通过优化加工工艺、提高设备性能,实现超深孔加工效率的提升。

2. 降低加工成本:通过合理选择加工材料、优化加工参数,降低超深孔加工成本。

3. 保证加工质量:确保加工孔的尺寸精度、表面质量、孔壁粗糙度等指标达到设计要求。

4. 提高设备可靠性:选用高性能、高可靠性的加工设备,降低设备故障率。

三、方案内容1. 加工工艺优化(1)合理选择加工材料:根据加工要求,选择具有高硬度、高强度、高耐磨性的加工材料。

(2)优化加工参数:根据加工材料、加工设备、加工环境等因素,确定合适的加工参数,如切削速度、进给量、切削深度等。

(3)改进加工方法:采用高效、稳定的加工方法,如超声波加工、电火花加工等。

2. 设备选型与维护(1)选用高性能、高可靠性的加工设备:如数控机床、超深孔钻头、超声波加工设备等。

(2)加强设备维护:定期检查、保养设备,确保设备处于良好状态。

3. 加工环境优化(1)保持加工环境稳定:控制加工车间温度、湿度、尘埃等环境因素,确保加工质量。

(2)提高加工人员技能:加强加工人员培训,提高其操作技能和故障处理能力。

4. 质量控制(1)严格执行工艺规程:确保加工过程符合设计要求,提高加工精度。

(2)加强检验检测:对加工孔的尺寸、表面质量、孔壁粗糙度等指标进行检验,确保加工质量。

(3)建立质量追溯体系:对加工过程进行全程监控,实现质量追溯。

四、方案实施与监控1. 制定详细实施计划:明确各阶段任务、时间节点、责任人等。

2. 建立监控体系:对加工过程、设备状态、人员操作等方面进行实时监控。

3. 定期评估:对方案实施效果进行评估,及时调整方案,确保项目顺利进行。

机械加工深孔加工技术汇报人:2024-01-02•深孔加工技术概述•深孔加工的工艺流程•深孔加工的刀具与设备目录•深孔加工的质量控制•深孔加工的难点与解决方案•深孔加工的应用实例01深孔加工技术概述深孔加工技术是指对深度大于孔径的孔进行加工的技术。

定义深孔加工具有加工难度大、技术要求高、需要特殊的加工设备和工艺方法等特点。

特点定义与特点深孔加工在许多领域中都有广泛应用,如航空航天、能源、化工等,是满足产品性能要求的重要手段。

满足产品性能要求采用深孔加工技术可以大大提高生产效率,减少加工时间和成本。

提高生产效率深孔加工技术的精度和表面质量要求高,能够保证产品的质量和可靠性。

保证产品质量深孔加工的重要性深孔加工技术起源于20世纪初,随着工业的发展和技术的不断进步,深孔加工技术也在不断改进和完善。

现代深孔加工技术正朝着高精度、高效率、自动化和智能化的方向发展,未来将会有更多的新材料、新工艺和新设备出现。

深孔加工技术的历史与发展发展趋势历史回顾02深孔加工的工艺流程1 2 3钻孔是深孔加工的起始阶段,主要使用钻头在工件上打孔。

钻孔时需要控制切削速度和进给量,以获得良好的切削效果和孔径精度。

钻孔过程中需要使用冷却液来降低切削温度和润滑钻头。

扩孔是对已钻孔进行扩大直径的加工,以修正孔径偏差或得到所需直径。

扩孔可以使用多种刀具,如扩孔钻、锪钻和车刀等,根据需要选择合适的刀具。

扩孔过程中需要控制切削速度和进给量,以确保孔径精度和表面质量。

01铰孔是对已钻孔进行精加工,以提高孔径精度和表面质量。

02铰孔使用的刀具有多种,如机铰刀、手铰刀和锥铰刀等,根据需要选择合适的刀具。

03铰孔过程中需要控制切削速度和进给量,以确保孔径精度和表面质量。

镗孔可以使用多种刀具,如镗杆、车刀和铣刀等,根据需要选择合适的刀具。

镗孔过程中需要控制切削速度和进给量,以确保孔的形状精度和表面质量。

镗孔是对已钻孔进行进一步加工,以修正孔的轴线偏差和提高孔的形状精度。

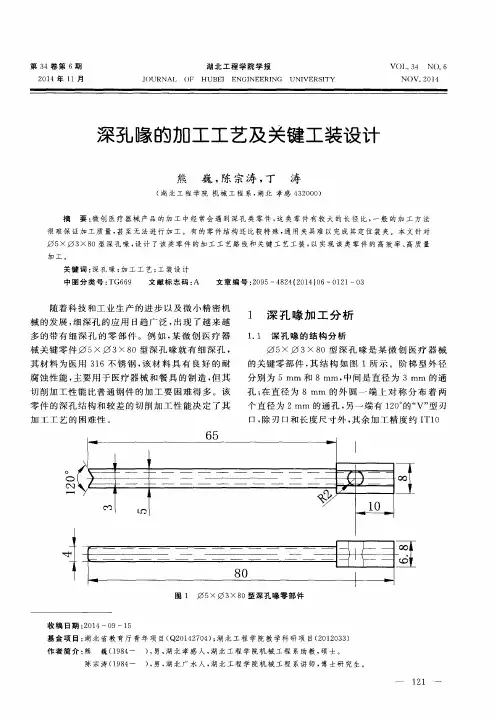

深孔加工技术研究综述熊艳伦;汤佳骏;刘炜【摘要】In the machining process, the deep hole is one of the construction that is most difficult to process. Deep hole machiningmakes a very high demand of the machiningequipments.Therefore, the studies ofits pro-cessing method is necessary.In this paper, the concept, features, technology, processes and applications of deep hole machining were introduced, and finally the development trend of deep hole machiningis analysed.%机械加工过程中,深孔是加工难度最高的工序之一。

深孔的加工对加工设备提出了很高的要求,因此研究其加工方法十分必要。

本文对深孔加工的概念、特点、技术及工艺和应用等方面进行了介绍,并分析了深孔加工的发展趋势。

【期刊名称】《现代农业装备》【年(卷),期】2016(000)003【总页数】6页(P24-28,34)【关键词】深孔加工;制造技术;工艺【作者】熊艳伦;汤佳骏;刘炜【作者单位】广州市蕴泰精密机械有限公司,广州 510530;广州市蕴泰精密机械有限公司,广州 510530;广州市蕴泰精密机械有限公司,广州 510530【正文语种】中文机械加工中的深孔,一般指零件内孔的长度与直径之比大于5的孔,其几何特征决定了它是机械加工中难度最高的加工过程之一。

深孔加工对刀具提出了很高的要求,一般刀具很难同时保证孔的长度和精度要求。

另外,近年来难加工材料(例如高强度合金材料)的运用给深孔加工提出了更高的要求。

机械加工深孔加工技术研究论文机械加工深孔加工技术研究论文一、研究背景深孔加工是目前机械加工领域的一个热门技术,适用于制作特制的精密孔和精密轴。

特别是在一些外国企业的高精密加工领域和国防军工等领域,深孔加工都被广泛应用。

深孔加工在航天、军工、锅炉和化工等高端制造领域有着重要的地位。

然而,由于深孔加工的特殊性,其难度和风险相对较高。

长时间的孔加工过程和复杂的孔形结构都会给孔加工带来较大的不确定性和变异性等风险。

因此,在深孔加工领域,深入研究其加工技术和优化方法,提高深孔加工的加工质量和效率,对于提升我国制造业的技术水平和产品质量有着重要的意义。

二、研究内容和方法本论文通过对深孔加工的研究和实际应用,系统地分析了深孔加工技术的相关原理、特点和应用方法。

并在此基础上,提出了一种优化深孔加工的方法。

该方法主要涉及到以下几个方面:1. 工艺参数优化,在保证加工质量、安全性和效率的基础上,寻求合适的加工参数组合。

这里所指的工艺参数包括加工切削速度、进给速度、切削深度和加工精度等。

2. 加工设备优化,根据加工孔的形状和材料特性,合理选择深孔加工机床和刀具。

对于不同的孔型,采用不同类型的刀具和工艺流程,以保证加工的效率和质量。

3. 加工过程监控,在加工过程中通过监控切削力、温度和位移等参数,实时反馈并控制加工过程。

通过数据分析和处理,优化加工过程控制,提高加工质量。

4. 刀具润滑改进,在切削过程中应选用合适的刀具润滑方式,以降低切削力和工具磨损程度,提高加工效率和质量。

本论文的实验内容主要包括了深孔加工试样制作、加工参数优化和加工质量评估等。

通过分析加工过程中的各项参数,对加工效率和质量进行了比较和分析。

三、研究结论通过本研究的实验和分析,可以得出以下结论:1. 在深孔加工中,加工参数的选择和优化是关键。

不同的参数组合会直接影响加工效率和加工质量。

因此,应选用适合的参数组合以保证加工效果。

2. 加工设备对于深孔加工的影响较大。

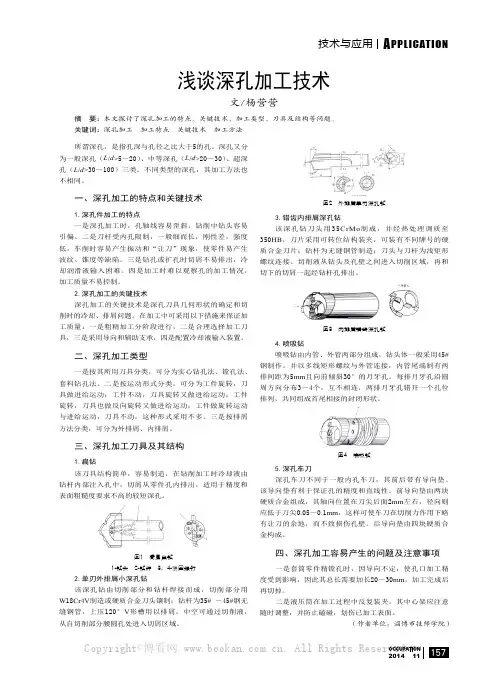

技术与应用A PPLICATION157OCCUPATION2014 11摘 要:本文探讨了深孔加工的特点、关键技术、加工类型、刀具及结构等问题。

关键词:深孔加工 加工特点 关键技术 加工方法浅谈深孔加工技术文/杨营营所谓深孔,是指孔深与孔径之比大于5的孔。

深孔又分为一般深孔(L /d >5~20)、中等深孔(L /d >20~30)、超深孔(L /d >30~100)三类。

不同类型的深孔,其加工方法也不相同。

一、深孔加工的特点和关键技术1.深孔件加工的特点一是深孔加工时,孔轴线容易歪斜,钻削中钻头容易引偏。

二是刀杆受内孔限制,一般细而长,刚性差,强度低,车削时容易产生振动和“让刀”现象,使零件易产生波纹、锥度等缺陷。

三是钻孔或扩孔时切屑不易排出,冷却润滑液输入困难。

四是加工时难以观察孔的加工情况,加工质量不易控制。

2.深孔加工的关键技术深孔加工的关键技术是深孔刀具几何形状的确定和切削时的冷却、排屑问题。

在加工中可采用以下措施来保证加工质量:一是粗精加工分阶段进行,二是合理选择加工刀具,三是采用导向和辅助支承,四是配置冷却液输入装置。

二、深孔加工类型一是按其所用刀具分类,可分为实心钻孔法、镗孔法、套料钻孔法。

二是按运动形式分类,可分为工件旋转,刀具做进给运动;工件不动,刀具旋转又做进给运动;工件旋转,刀具也做反向旋转又做进给运动;工件做旋转运动与进给运动,刀具不动,这种形式采用不多。

三是按排屑方法分类,可分为外排屑、内排屑。

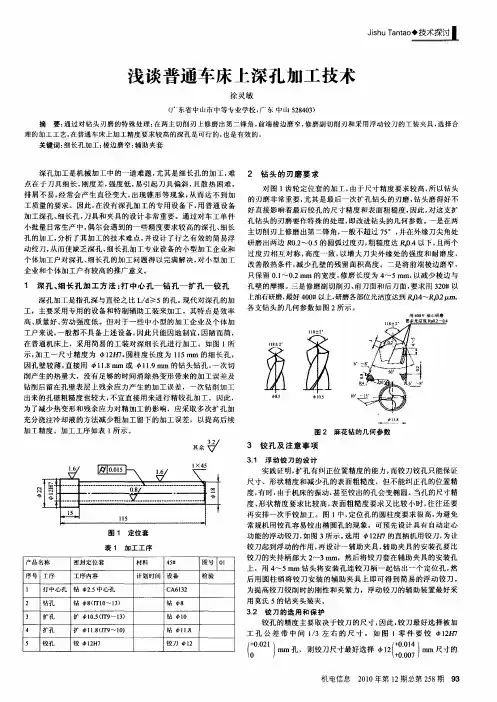

三、深孔加工刀具及其结构1.扁钻该刀具结构简单,容易制造,在钻削加工时冷却液由钻杆内部注入孔中,切屑从零件孔内排出,适用于精度和表面粗糙度要求不高的较短深孔。

图1 简易扁钻1-钻头 2-钻杆 3、4-紧固螺钉2.单刃外排屑小深孔钻该深孔钻由切削部分和钻杆焊接而成,切削部分用W 18Cr 4V 制造或硬质合金刀头镶制;钻杆为35#~45#钢无缝钢管,上压120°V 形槽用以排屑,中空可通过切削液,从自切削部分腰圆孔处进入切屑区域。

机械加工中深孔加工技术的研究摘要:在机械工程行业壮大发展的背景下,机械化工艺水平,深加工技术在现实生产活动中得到了广泛应用,该项技术虽然能创造出较好的效益,但是客观上讲技术应用中还滞留着一些问题。

本文简单分析了深孔加工技术应用的重点与难点,包括技术操作难度较高、钻孔操作有应局限性、碎屑外排环节有问题等,简单分析以上状况的成因,以促进深加工技术有效应用为目标,总结技术要点及应用策略,希望能给同行实践过程带来些许帮助。

关键词:机械化加工;深加工;难点分析;技术应用引言机械加工制造是我国的传统行业之一,其直接关系着国民经济的整体发展水平。

机械化加工生产中可供选择的技术方法有很多,深加工就是其一,其在促进我国机械加工水平全面提升方面表现出良好效能。

深孔通常是孔长度和直径比大于5~10的孔。

通常而言,在机械化加工生产中,深孔的实际加工数量在总量内占比约50%。

综合以上数据,能够认识到做好深孔加工工作的必要性。

为了能全面提升深孔加工效率与质量,应积极研发适宜且高效化的深孔加工技术,并结合实际情况持续完善技术应用过程,彰显新技术的优势,促进我国机械行业获得更大的发展进步。

1深孔加工技术的重点和难点1.1技术应用难度较高主要体现在如下几个方面[1]:一是基本上是孔径小,孔深大的条件下进行生产,受限于设备或刀具因素的制约,加工时出口位置容易产生偏差。

二是由于孔深大,切削过程中切屑不能及时有效地排出孔,以致加工时容易发生金属屑堵塞造成孔壁局部的不良状况,甚至刀具断裂的情况。

三是配备的钻头及定位夹具均会对深孔加工技术应用效果产生较大的影响。

长时间进行深孔加工作业会导致定位导向件发生不同程度的磨损问题,以致深孔半径、深度等指标和设计要求之间出现很大的出入,不仅影响加工的精准度,还弱化深孔加工技术的价值。

四是造成钻头及加工夹具发生磨损情况的因素不唯一,而加工部位的冷却效果差、温度较高等被认定是引起磨损问题的两大主因。

1.2深孔钻加工有一定局限性钻孔作业过程中,加工零件的材质可切削性,被加工的孔深与孔径比例也局限于加工条件,钻孔的刀具刚性和排屑效果也会限制深孔的加工质量。

机械加工深孔加工技术研究的论文摘要:随着工业的不断发展,对于深孔加工技术的需求也越来越大。

深孔加工是指在工件中加工出较大长度宽径比的孔。

本文通过分析机械加工深孔加工技术的研究现状和存在的问题,提出了一种改进的深孔加工技术,并进行了实验验证。

实验结果表明,改进的深孔加工技术能够提高加工效率和质量,具有较好的应用前景。

关键词:机械加工;深孔加工;技术;研究1.引言深孔加工技术作为一种重要的加工工艺,在航空航天、汽车制造、兵器制造等领域中有着广泛的应用。

随着工业的快速发展,对于深孔加工技术的需求也越来越大。

然而,由于深孔加工存在加工难度大、加工效率低以及加工质量不稳定等问题,限制了其进一步的应用和发展。

2.研究现状深孔加工技术的研究主要集中在以下几个方面:材料选型、切削力分析、润滑冷却技术、切削参数优化等。

其中,材料选型是深孔加工中一个重要的环节,需要选择适合的刀具和工件材料组合,以提高加工效果和延长刀具寿命。

切削力分析能够帮助工程师更好地理解深孔加工过程中力的变化规律,从而指导实际生产中的操作。

润滑冷却技术是深孔加工中的一个关键技术,可以降低加工温度、减少刀具磨损和延长刀具寿命。

切削参数优化能够通过分析加工条件和材料特性,提高加工效率和质量。

3.存在问题虽然深孔加工技术已经有了一定的研究成果,但仍然存在一些问题。

首先,深孔加工过程中的切削力和切削温度较大,容易导致刀具的磨损和加工质量的下降。

其次,传统的润滑冷却技术对于深孔加工来说效果不佳,需要进一步改进。

最后,深孔加工技术的加工效率较低,需要采取一些措施来提高效率。

4.改进技术针对深孔加工技术存在的问题,本文提出了一种改进的深孔加工技术。

首先,在材料选型方面,选择了适合的刀具和工件材料组合,以提高加工效果和延长刀具寿命。

其次,在切削力和切削温度方面,采用了刀具涂层和冷却剂的方式来降低切削力和切削温度,减少刀具磨损和提高加工质量。

最后,在加工效率方面,通过优化切削参数,提高加工效率和质量。

六种常用的深孔加工系统什么是深孔加工?所谓深孔,就是孔的长度与孔的直径比大于10的孔。

而一般的深孔多数情况下深径比L/d≥100。

如油缸孔、轴的轴向油孔,空心主轴孔和液压阀孔等等。

这些孔中,有的要求加工精度和表面质量较高,而且有的被加工材料的切削加工性较差,经常成为生产中一大困难。

对于深孔加工,你能想到哪些方法呢?1、传统钻削深孔加工起源于美国人发明的麻花钻。

这种钻头的结构相对简单,切削液导入方便,便于制造出不同直径和长度的钻头以适用于加工不同尺寸的孔。

2、枪钻深孔枪管钻最初是应用于枪管(俗称深孔管,枪管并非用无缝精密管制作,精密管制作工艺根本上无法满足精度要求)制造业因此得名枪钻。

随着科技的不断发展和深孔加工系统制造商的不懈努力,深孔加工已经成为一种方便高效的加工方式。

并被广泛应用于如:汽车工业、航天工业、结构建筑工业、医疗器材工业、模具/刀具/治具工业及油压、空压工业等领域。

枪钻是理想的深孔加工解决方案,采用枪钻可以获得精密的加工效果,加工出来的孔位置精确,直线度、同轴度高,并且有很高的表面光洁度和重复性。

能够方便的加工各种形式的深孔,对于特殊深孔,比如交叉孔,盲孔及平底盲孔等也能很好的解决。

↑↑枪钻系统组成↑↑↑↑枪钻钻头↑↑视频资料:3、BTA系统国际孔加工协会发明的一种内排屑深孔钻,BTA 系统中钻头与钻杆为中空圆柱体,提高了刀具刚性和快速拆装问题。

其工作原理如图所示,切削液经加压从入口进入授油器后通过钻杆与孔壁形成的密封环状空间,流向切削部分进行冷却润滑,并将切屑压入钻头上的出屑口,经钻杆内腔从出口排出。

BTA 系统主要适用于直径φ>12mm 的深孔加工。

↑↑BAT系统组成↑↑↑↑BAT钻头↑↑4、喷吸钻系统喷吸钻系统是瑞典Sandvik 公司利用流体力学的喷吸效应原理发明的双管内排屑深孔钻削方法。

其喷吸钻系统采用双层管刀杆,切削液经加压后从入口进入,其中2/3的切削液进入内、外钻杆间的环形空间,流向切削部分进行冷却和润滑,并将切屑推入钻杆内腔;其余1/3 的切削液,从内钻杆上月牙状喷嘴高速喷入内钻杆,在内钻杆内腔形成一个低压区,对携带切屑的切削液产生抽吸作用,在喷、吸双重作用下,促使切屑快速从出口排出。

深孔加工技术的分类和特点深孔加工技术是一种用于加工工件内部深孔的加工方法,广泛应用于航空航天、军工、汽车、模具等行业。

根据加工方法和工艺特点的不同,深孔加工技术可以分为以下几类:枪钻深孔加工、深孔钻削、镗削、铣削、磨削等。

1. 枪钻深孔加工枪钻深孔加工是一种利用枪钻进行加工的方法。

枪钻是一种特殊的工具,具有长而细的切削刃,能够在狭小的空间内进行准确的钻削。

枪钻深孔加工具有以下特点:(1)加工效率高:枪钻深孔加工采用单刃切削,切削速度快,能够在较短的时间内完成加工;(2)加工质量好:枪钻深孔加工具有良好的刚性和稳定性,能够保证加工的精度和表面质量;(3)适用范围广:枪钻深孔加工适用于加工直径较小、长度较长的孔,可以满足不同工件的加工需求。

2. 深孔钻削深孔钻削是一种利用深孔钻头进行加工的方法。

深孔钻头是一种特殊的切削工具,具有多个切削刃,能够同时进行多个孔的加工。

深孔钻削具有以下特点:(1)高效加工:深孔钻削采用多刃同时切削,能够在较短的时间内完成多个孔的加工;(2)加工精度高:深孔钻削具有良好的刚性和稳定性,能够保证加工的精度和表面质量;(3)适用范围广:深孔钻削适用于加工直径较大、长度较长的孔,可以满足不同工件的加工需求。

3. 镗削镗削是一种利用镗刀进行加工的方法。

镗刀是一种特殊的切削工具,具有多个切削刃,能够进行孔的加工和修整。

镗削具有以下特点:(1)加工精度高:镗削具有良好的刚性和稳定性,能够保证加工的精度和表面质量;(2)加工效率低:镗削采用单刃切削,切削速度较慢,加工效率低;(3)适用范围广:镗削适用于加工直径较大、长度较长的孔,可以满足不同工件的加工需求。

4. 铣削铣削是一种利用铣刀进行加工的方法。

铣刀是一种特殊的切削工具,具有多个切削刃,能够进行孔的加工和修整。

铣削具有以下特点:(1)加工效率高:铣削采用多刃同时切削,能够在较短的时间内完成加工;(2)加工精度高:铣削具有良好的刚性和稳定性,能够保证加工的精度和表面质量;(3)适用范围广:铣削适用于加工各种形状的孔,可以满足不同工件的加工需求。

深孔加工技术加工深孔时采用穿轴式高压冷却方式将钻屑冲刷到孔外。

该技术代替了周期退刀排屑,减少了潜在的破坏与刀具磨损,并提高了生产率。

采用立式加工中心进行孔加工是最普通的加工方法,但是当进行深孔加工时,则会遇到很大困难。

不过,目前已经有许多有效的方法来解决这个难题。

目标在于精确地加工出这些孔,并达到良好的重复定位精度和表面精度以及良好的经济性。

成功的深孔加工中最重要的因素是对加工原理的理解。

你必须了解当钻孔时在孔的内部所发生的一切,并知道如何应用这些知识来指导你采用最有效的技术方法。

深孔加工的优化编辑解决深孔加工的三个主要问题:排出钻屑且不能损伤工件表面;采用冷却液来保持钻具与工件的冷却效果;以及使加工周期最小化。

其它重要的因素包括加工精度,重复定位精度及表面粗糙度。

通常来说,深孔是由孔的直径与深度的比例来定义的。

习惯上将大于等于5:1的认为是深孔加工。

钻屑必须足够小才能从钻槽中排出。

长的带状钻屑可以破坏表面精度并造成过早的刀具磨损与断裂。

冷却液必须到达刀具的顶端来保持钻具与工件的冷却,以及迫使钻屑从孔内排出。

稳固的设备结构与良好的减震性能以及很小的轴向跳动是获取加工精度,重复定位精度及表面粗糙度所必需的。

当然,合适的钻头几何形状可以使深孔加工更加高效。

控制钻屑的尺寸和形状一些材料形成了细小的钻屑,且能够通过钻槽容易地排出。

有些材料却形成长的带状钻屑。

一种控制钻屑尺寸和形状的方法是采用特殊的加工周期。

深孔加工与退刀相结合可以破碎钻屑,令其小的足以从钻槽排出,并且不会造成表面的损伤,可避免钻具的过早磨损。

一般来说,有两种深孔加工方法。

一种采用均分退刀深度来达到最终的深度。

另一种是不同的退刀深度,每次的深度逐步递减。

当冷却液不能到达深孔的底部时,切屑很可能堵塞了钻槽,使热量聚集而损坏钻具与工件。

大多数加工设备的控制系统提供了深孔加工的钻削加工,控制钻具钻入材料特定的距离后,从孔内完全退出,然后再钻入孔中。

不锈钢深孔加工技术

不锈钢深孔加工技术

不锈钢深孔加工是一种在不锈钢材料中制作深孔的加工过程。

不锈钢深孔加工技术包括钻孔、镗孔、镦孔、铰孔等多种方法。

钻孔是最常见的深孔加工方法之一。

钻孔过程中,使用特殊的钻头将不锈钢材料钻成所需直径和深度的孔。

为了提高钻孔质量和效率,可以采用液压钻床或多轴钻床等加工设备。

还可以使用涂层钻头来延长钻头使用寿命。

镗孔是一种通过多刃刀具将不锈钢材料从粗糙的孔内表面去除的加工方法。

镗孔相对于钻孔具有更高的加工精度和表面质量。

在镗孔过程中,切削液的使用可以降低摩擦和热量,提高加工效果。

镦孔是将钻孔加工后的孔通过镦头逐次变径加工成所需直径的孔的加工方法。

镦孔可以提高孔的精度和表面质量,特别适用于加工直径范围较大的孔。

不锈钢深孔加工技术需要注意以下几点:

1. 加工时要选择合适的刀具和切削液,以提高加工效果和延长刀具寿命。

2. 在加工过程中,要控制好切削速度、进给速度和切削深度,以确保加工质量和工件表面光洁度。

3. 必要时,可以通过退刀处理来提高加工效率和质量。

4. 加工后的孔要进行清洁和抛光处理,以提高孔的表面光洁度和质量。

不锈钢深孔加工技术在航空、汽车、制造业等领域具有广泛的应用。

随着科技的不断发展和进步,不锈钢深孔加工技术也在不断发展和改进,为工业生产提供了更好的解决方案。

深孔加工关键技术及发展

作者:何定健, 李建勋, 王勇, He Dingjian, Li Jianxun, Wang Yong

作者单位:四川大学制造科学与工程学院

刊名:

航空制造技术

英文刊名:AERONAUTICAL MANUFACTURING TECHNOLOGY

年,卷(期):2008(21)

被引用次数:5次

1.王世清深孔加工技术 2003

2.樊铁镔深孔加工技术综述 1994(05)

3.张银东.吴伏家深孔加工技术在管制造业中的扩展应用[期刊论文]-机械管理开发 2004(03)

4.庞浩深孔加工的发展综述 1996(04)

5.王杰.李方信.肖素梅机械制造工程学 2004

6.刘运敏深孔加工技术浅谈 1989(03)

7.王峻现代深孔加工技术 2005

8.赵志霞深孔加工工艺分析[期刊论文]-内燃机燃油喷射和控制 2001(03)

9.荣烈润现代特种加工技术的进展[期刊论文]-机电一体化 2007(04)

10.张棉好.徐洪.刘智强深孔加工的数控编程[期刊论文]-机床与液压 2006(05)

11.彭海.张敏.王水航干式深孔加工技术的研究[期刊论文]-新技术新工艺 2006(05)

1.刘顺芳.LIU Shun-fang小直径深孔加工问题的探讨[期刊论文]-轻工机械2006,24(4)

2.关世玺.范国勇.常兴.GUAN Shixi.FAN Guoyong.CHANG Xing深孔加工关键技术研究[期刊论文]-新技术新工艺2007(8)

3.周养萍.杨承涛.ZHOU Yang-ping.YANG Cheng-tao深孔加工的新方法——钻铣法[期刊论文]-组合机床与自动化加工技术2007(10)

4.深孔加工技术等3则[期刊论文]-宇航材料工艺2004,34(3)

5.王峻20世纪深孔加工技术的兴衰及新突破--介绍SIED深孔加工集成技术[期刊论文]-机械管理开发2004(4)

6.彭海超细长小直径深孔的加工工艺研究[期刊论文]-现代制造工程2003(11)

7.艾小凯.米志德内排屑小深孔加工技术的研究现状[期刊论文]-新技术新工艺1999(1)

8.彭海.张敏.王水航干式深孔加工技术的研究[期刊论文]-新技术新工艺2006(5)

9.孔令飞.李言.吕延军.KONG Ling-fei.LI Yan.L(U) Yan-jun BTA深孔加工钻杆系统的稳定性及分岔[期刊论文]-兵工学报2009,30(12)

10.彭海.刘战锋.刘雁蜀深孔加工难题例解[期刊论文]-新技术新工艺2001,1(6)

1.王玲君.杨富明.邓晓晓错齿BTA钻深孔加工刀具设计[期刊论文]-机电技术 2011(2)

2.尹玮中.宋爱平.顾增俊.黄建大口径深孔加工方法探讨[期刊论文]-机械工程与自动化 2011(5)

3.李涛亚干式深孔钻削系统的研究[期刊论文]-机械管理开发 2009(5)

4.池宪.闫兵航空复杂壳体深小孔的高效精密加工技术[期刊论文]-航空精密制造技术 2012(3)

5.杨顺田.侯忠坤深孔钻削中受力分析与切削参数定量分析[期刊论文]-组合机床与自动化加工技术 2013(1)

6.杨吉茂.辛舟深孔镗杆在推镗和拉镗时的ANSYS受力分析[期刊论文]-机械设计与制造 2011(7)本文链接:/Periodical_hkgyjs200821016.aspx。