烷基化原料

- 格式:doc

- 大小:21.00 KB

- 文档页数:1

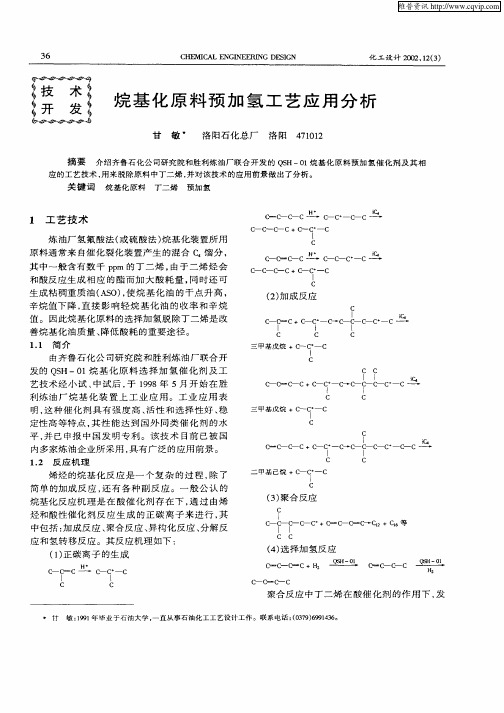

C4烷基化原料选择加氢技术简介郝树仁一、烷基化流程简述装置由原料加氢精制、反应、制冷压缩、流出物精制和产品分馏及化学处理等几部分组成。

1)原料加氢精制自MTBE来的未反应C4馏分经凝聚脱水器脱除游离水后进入原料缓冲罐,经泵抽出换热、加热到反应温度后与来自系统的氢气在静态混合器中混合,进入加氢反应器底部床层,反应物从反应器顶部出来,与加氢裂化液化气(来自双脱装置,进入缓冲罐,经泵抽出)混合进入脱轻烃塔(脱除C3以下轻组分和二甲醚)。

塔顶轻组分经冷凝器冷凝,进入回流罐,不凝气排至燃料气管网,冷凝液部分顶回流,部分作为液化气送出装置。

塔底C4馏分经换热、冷却至40℃进入烷基化部分。

2)反应部分烯烃与异丁烷的烷基化反应,主要是在酸催化剂的作用下,二者通过中间反应生成汽油馏分的过程。

C4馏分与脱异丁烷塔来的循环异丁烷混合经换冷至11℃,经脱水器脱除游离水(10ppm)后与闪蒸罐来的循环冷剂直接混合,温降至3℃分两路进入烷基化反应器。

反应完全的酸-烃乳化液经一上升管直接进入酸沉降器,分出的酸液循下降管返回反应器重新使用,90%浓度废酸排至废酸脱烃罐,从酸沉降器分出的烃相流经反应器内的取热管束部分汽化,汽-液混合物进入闪蒸罐。

净反应流出物经泵抽出经换热、加热至约31℃去流出物精制和产品分馏部分继续处理。

循环冷剂经泵抽出送至反应进料线与原料C4直接混合,从闪蒸罐气相空间出来的烃类气体至制冷压缩机。

3)制冷压缩部分从闪蒸罐来的烃类气体进入压缩机一级入口,从节能罐顶部来的气体进入二级入口,上述气体被压后进入节能罐,在其内闪蒸,富含丙烯的气体返回压缩机二级入口液体去闪蒸罐,经降压闪蒸温度降低出至抽出丙烷碱洗罐碱洗,以中和可能残留的微量酸,从罐抽出的丙烷经丙烷脱水器脱水后送出装置4)流出物精制和产品分馏部分目的是脱除酸脂(99.2%的硫酸+12%的NaOH)。

换热后的反应流出物进入酸洗系统,与酸在酸洗混合器内进行混合后,进入流出物酸洗罐,绝大部分酸脂被吸收。

烷基化油原料

烷基化油原料是一种重要的化工原料,它是通过将石油或天然气中的

烷烃类化合物进行加氢处理后得到的。

烷基化油原料具有较高的烷基

化度和较低的不饱和度,因此在石化工业中具有广泛的应用。

烷基化油原料的主要用途是作为烷基化剂,用于生产各种烷基化产品。

烷基化产品广泛应用于石化、化工、医药、农药、涂料、塑料、橡胶

等领域。

其中,烷基苯是烷基化油原料的主要产品之一,它是一种重

要的有机合成原料,广泛用于生产染料、香料、医药、农药等。

除了作为烷基化剂外,烷基化油原料还可以用于生产烷基硫酸盐、烷

基醇、烷基酸等化学品。

烷基硫酸盐是一种重要的表面活性剂,广泛

应用于洗涤剂、乳化剂、泡沫剂等领域。

烷基醇和烷基酸则是生产各

种化学品的重要原料,如烷基聚氧乙烯醇、烷基聚氧乙烯酸、烷基聚

氧乙烯醚等。

烷基化油原料的生产过程中需要注意一些问题。

首先,烷基化油原料

的质量对产品的质量有很大影响,因此需要选择优质的石油或天然气

作为原料。

其次,加氢反应的条件需要控制好,以保证烷基化度和不

饱和度的合适程度。

最后,烷基化油原料的后处理也很重要,需要进

行脱色、脱臭等处理,以提高产品的品质。

总之,烷基化油原料是一种重要的化工原料,具有广泛的应用前景。

随着石化工业的不断发展,烷基化油原料的需求量也在不断增加。

因此,烷基化油原料的生产和应用将会越来越受到关注。

十二烷基二甲基苄基氯化铵的制备方法

1.烷基化步骤:

原料:

-癸醇:500克

-氯化硫酸:500克

将癸醇和氯化硫酸按1:1的比例混合,放入带搅拌的反应釜中。

加热反应釜至75°C,反应温度维持在75°C~80°C之间。

同时持续搅拌反应物,使其均匀混合。

将混合溶液缓慢滴入反应釜中,反应时间维持在2~3小时。

反应结束后,将釜内溶液升温至100°C,保持30分钟以保证反应充分。

然后,将反应釜内溶液冷却至室温。

2.苄化步骤:

原料:

-苄基氯化镁:600克

-苄溴化钠:600克

在反应釜中加入苄基氯化镁和苄溴化钠,按1:1的物质比例混合。

然后,加入适量的环己烷,至少能够完全湿润反应物。

加热反应釜至130°C,使反应物发生反应。

反应持续2小时,期间需持续搅拌。

反应结束后,将釜内溶液冷却至室温。

3.氯化步骤:

原料:

-苄化产物:1000克

-氯化亚铜:300克

-硫酸:350克

在反应釜中加入苄化产物、氯化亚铜和硫酸。

然后,加热反应釜至90°C,将反应物搅拌均匀。

反应持续1小时,期间需保持反应温度在90°C~95°C之间。

反应结束后,将釜内溶液冷却至室温。

按上述步骤,十二烷基二甲基苄基氯化铵制备完成。

需要注意的是,在整个制备过程中,应严格控制反应温度和反应时间,确保反应物的纯度和产率。

制备完成后,可以通过结晶、过滤和干燥等工艺步骤对产物进行后处理,得到纯净的十二烷基二甲基苄基氯化铵。

烷基化反应有机化合物分子中连在碳、氧和氮上的氢原子被烷基所取代的反应。

碳原子上的烷基化①羰基的a碳上氢的烷基化。

羰基的a碳上的氢呈弱酸性,羰基的a碳原子在强碱(如氨基钠、氢化钠)的作用下,能与卤代烷发生烷基化反应,生成a碳烷基化产物:酮和酯的直接烷基化会发生自身缩合;也会发生多烷基化反应。

要获得a-碳单烷基化产物,可用四氢吡咯、吗啉等仲胺制成烯胺,再与活泼的卤代烷(碘甲烷、卤代苄等)反应,生成取代的烯胺,经水解即得烷基化的羰基化合物:②活泼亚甲基的烷基化。

处于两个活性基团之间的亚甲基比较活泼,在醇钠作用下容易烷基化。

活性基团可以是硝基、羰基、酯基或氰基等。

例如取代的丙二酸酯合成法和乙酰乙酸酯合成法:H2C(COOC2H5)2+C2H5O-Na+CH(COOC2H5)2-Na++C2H5OHCH(COOC2H5)2-Na+RXRCH(COOC2H5)2+NaXCH3COCH2COOC2H5+C2H5O-Na+(CH3COCHCOOC2H5)-Na++C2H5OH式中R为烷基;X为卤素。

取代的丙二酸酯、乙酰乙酸酯水解后容易脱羧、分解成取代乙酸或酮,此反应广泛用于有机合成。

这些烷基化反应都是在无水条件下进行的。

③相转移催化的烷基化。

利用相转移催化剂使处于两个互不相溶的液相系统中的反应物进行反应。

无需在无水条件下操作,可以用浓氢氧化钠水溶液代替无水醇钠。

反应条件温和,操作简便。

常用的催化剂有四级铵盐(Q+X-),如(n-C4H9)4N+HSO4-、四级磷盐[(C2H5)3P+CH2C6H5]Cl-或冠醚等。

反应物于界面处与碱作用,生成负碳离子。

后者与四级铵盐正离子形成离子对,转移到有机相中,与卤代烷进行烷基化反应。

例如:氧原子上的烷基化醇钠与卤代烷反应生成醚,这是合成不对称醚的重要方法:RONa+R′XROR′+NaX酚的酸性较醇强,采用氢氧化钠可生成芳香氧负离子,然后进行烷基化。

例如:硫酸二酯类也是常用的烷基化试剂,其活性比卤代烷高,反应条件温和,一般只有一个烷基参加反应。

烷基化工艺流程烷基化是一种常见的化学反应,通过将烷烃与烷基化试剂反应,生成含有烷基基团的化合物。

烷基化工艺流程主要包括反应准备、反应条件、反应过程和反应后处理等环节。

反应准备是烷基化的第一步,包括原料准备和试剂准备。

首先,需要准备烷烃原料。

常见的烷烃原料有甲烷、乙烷、丙烷等。

其次,需要准备烷基化试剂,常见的烷基化试剂有氯甲烷、氯乙烷、氯丙烷等。

反应准备的最后一步是准备催化剂。

烷基化反应常使用酸性催化剂,如硫酸、磷酸等。

反应条件是烷基化的关键环节。

反应条件的选择需要考虑催化剂的选择、反应温度和反应压力等因素。

通常,反应温度较低,一般在0-100摄氏度之间,并且需要控制压力,通常在常压或略高于常压条件下进行。

此外,反应时间也是需要控制的重要因素。

反应时间一般根据反应的速率和产率需求来确定。

反应过程是烷基化的核心环节。

首先,在反应容器中加入原料和试剂。

然后,加入催化剂,并控制好反应温度和压力。

反应过程中,需要不断搅拌反应物,以保证反应均匀进行。

随着反应的进行,观察反应物的变化,可以通过各种分析方法来监测反应的进展。

反应结束后,需要对反应混合物进行分离,逐步分离出产物。

反应后处理是烷基化的最后一步。

在反应之后,常常需要进行产物的纯化和分离。

主要的分离方式有提取、蒸馏和结晶等。

此外,还需要对产物进行洗涤和干燥等处理,以提高纯度和质量。

最后,通过分析测试,确定产品的质量和性能。

总结起来,烷基化工艺流程包括反应准备、反应条件、反应过程和反应后处理等环节。

在实际应用中,需要根据具体反应的要求来选择不同的原料、试剂和催化剂,并控制好反应条件,以保证反应的顺利进行。

同时,反应后处理的分离和纯化也是非常重要的,以得到高质量的烷基化产物。

烷基化工艺流程烷基化是一种重要的有机合成化学反应,通过在烷烃分子中引入烷基基团,可以得到更多的有机化合物,这对于化工行业来说具有重要意义。

烷基化工艺流程是一个复杂的过程,需要精确的控制和操作。

下面将详细介绍烷基化工艺流程的步骤和关键技术。

1. 原料准备。

烷基化的原料通常是烷烃和烷基化剂。

烷烃是一类碳氢化合物,如乙烷、丙烷等,而烷基化剂则是一种能够引入烷基基团的化合物,如卤代烷、醇等。

在进行烷基化反应之前,需要对这些原料进行准备工作,包括纯化、浓缩等处理,以确保反应的高效进行。

2. 催化剂选择。

在烷基化反应中,催化剂起着至关重要的作用。

催化剂能够降低反应的活化能,加速反应速率,提高产物的选择性。

常用的烷基化催化剂包括氧化钾、氧化钠、氯化铝等,选择合适的催化剂对于反应的成功进行至关重要。

3. 反应条件控制。

烷基化反应的条件控制是烷基化工艺流程中的关键环节。

包括反应温度、压力、反应时间等参数的控制。

通常来说,烷基化反应需要在一定的温度和压力下进行,同时需要控制反应时间以达到理想的产率和产物纯度。

4. 分离提纯。

烷基化反应结束后,需要对产物进行分离和提纯。

通常采用蒸馏、结晶、萃取等方法进行分离,得到目标产物。

在这一步骤中,需要注意对废弃物的处理,以确保环境友好和资源利用。

5. 产品储存。

最后,得到的烷基化产物需要进行储存。

在储存过程中,需要注意产品的稳定性和安全性,选择合适的储存容器和条件,以确保产品的质量和安全。

总结来说,烷基化工艺流程是一个复杂的过程,需要对原料、催化剂、反应条件、分离提纯和产品储存等环节进行精确控制。

只有在严格遵循工艺流程和技术要求的情况下,才能得到高质量的烷基化产物,这对于化工行业来说具有重要意义。

烷基化原料

以生产车用汽油、航空汽油为目的的烷基化工艺,使用两类原料,第一类原料是异构烷烃,由于烷基化反应遵循正碳离子机理,要求烷烃具有叔碳原子,所以只能在≥C4的烷烃中寻找,因为≥C5的烷烃已经是汽油组分,且它们的烷基化产物辛烷值提高不大,甚至还会下降,故烷基化原料的异构烷烃均选择异丁烷。

另一类原料是小分子烯烃,包括丙烯、丁烯和戊烯。

丁烯是最好的烷基化原料,产品质量最好,酸耗也最低,丙烯和戊烯的酸耗几乎是丁烯的几倍。

近年来由于通过丙烯二聚生产高辛烷值调合组分(叠合汽油)得到较快的发展,因此选择丙烯做烷基化原料的做法越来越少,至于戊烯其本身就可做为马达燃料组分,几乎没人把它做为烷基化原料,因此烷基化烯烃的原料最主要的是丁烯,它包括4种异构体:异丁烯、1-丁烯、顺-2-丁烯和反-2-丁烯。

小分子烯烃更多的是以不同比例烯烃混合物的形成出现。

不同的丁烯异构体的烷基化反应结果也不尽相同。

以氢氟酸为催化剂时,2-丁烯烷基化产品的辛烷值最高,异丁烯烷基化产品的辛烷值次之,1-丁烯烷基化产品的辛烷值最低。

以硫酸为催化剂时,1-丁烯所得烷基化油的辛烷值还稍高于2-丁烯和异丁烯烷基化产品的辛烷值。