烷基化装置工艺技术方案比选

- 格式:pdf

- 大小:2.10 MB

- 文档页数:5

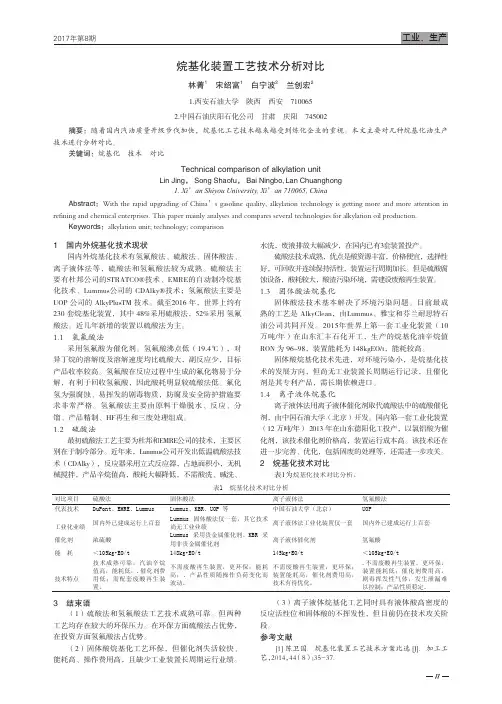

1 国内外烷基化技术现状国内外烷基化技术有氢氟酸法、硫酸法、固体酸法、离子液体法等,硫酸法和氢氟酸法较为成熟。

硫酸法主要有杜邦公司的STRATCO®技术、EMRE的自动制冷烷基化技术、Lummus公司的 CDAlky®技术;氢氟酸法主要是 UOP 公司的 AlkyPlusTM 技术。

截至2016 年,世界上约有 230 套烷基化装置,其中 48%采用硫酸法,52%采用 氢氟酸法。

近几年新增的装置以硫酸法为主。

1.1 氢氟酸法采用氢氟酸为催化剂。

氢氟酸沸点低(19.4℃),对异丁烷的溶解度及溶解速度均比硫酸大,副反应少,目标产品收率较高。

氢氟酸在反应过程中生成的氟化物易于分解,有利于回收氢氟酸,因此酸耗明显较硫酸法低。

氟化氢为强腐蚀、易挥发的剧毒物质,防腐及安全防护措施要求非常严格。

氢氟酸法主要由原料干燥脱水、反应、分馏、产品精制、HF再生和三废处理组成。

1.2 硫酸法最初硫酸法工艺主要为杜邦和EMRE公司的技术,主要区别在于制冷部分。

近年来,Lummus公司开发出低温硫酸法技术(CDAlky),反应器采用立式反应器,占地面积小,无机械搅拌,产品辛烷值高,酸耗大幅降低,不需酸洗、碱洗、水洗,废液排放大幅减少,在国内已有3套装置投产。

硫酸法技术成熟,优点是酸资源丰富,价格便宜,选择性好,可回收并连续保持活性,装置运行周期加长。

但是硫酸腐蚀设备,酸耗较大,酸渣污染环境,需建设废酸再生装置。

1.3 固体酸法烷基化固体酸法技术基本解决了环境污染问题。

目前最成熟的工艺是 AlkyClean,由Lummus、雅宝和芬兰耐思特石油公司共同开发。

2015年世界上第一套工业化装置(10 万吨/年)在山东汇丰石化开工,生产的烷基化油辛烷值 RON 为 96~98,装置能耗为 148kgEO/t,能耗较高。

固体酸烷基化技术先进,对环境污染小,是烷基化技术的发展方向,但尚无工业装置长周期运行记录,且催化剂是其专利产品,需长期依赖进口。

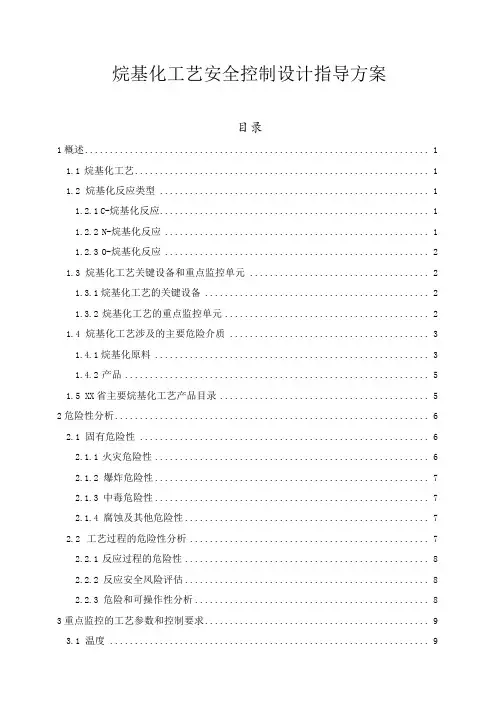

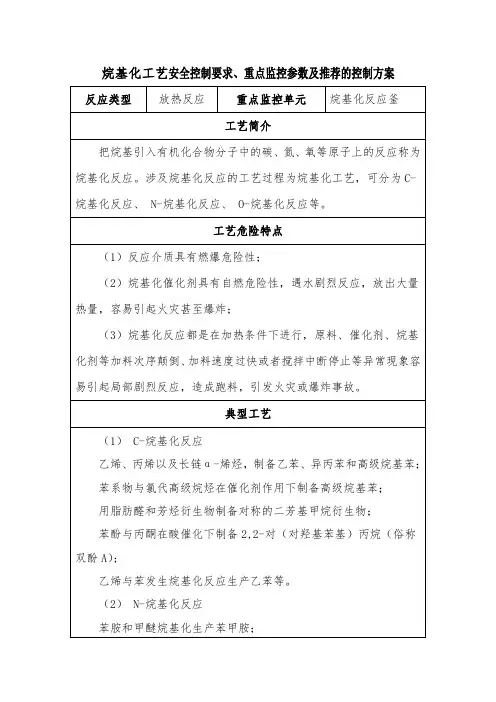

烷基化工艺安全控制设计指导方案目录1概述 (1)1.1烷基化工艺 (1)1.2烷基化反应类型 (1)1.2.1C-烷基化反应 (1)1.2.2N-烷基化反应 (1)1.2.3O-烷基化反应 (2)1.3烷基化工艺关键设备和重点监控单元 (2)1.3.1烷基化工艺的关键设备 (2)1.3.2烷基化工艺的重点监控单元 (2)1.4烷基化工艺涉及的主要危险介质 (3)1.4.1烷基化原料 (3)1.4.2产品 (5)1.5XX省主要烷基化工艺产品目录 (5)2危险性分析 (6)2.1固有危险性 (6)2.1.1火灾危险性 (6)2.1.2爆炸危险性 (7)2.1.3中毒危险性 (7)2.1.4腐蚀及其他危险性 (7)2.2工艺过程的危险性分析 (7)2.2.1反应过程的危险性 (8)2.2.2反应安全风险评估 (8)2.2.3危险和可操作性分析 (8)3重点监控的工艺参数和控制要求 (9)3.1温度 (9)3.2压力 (9)3.3反应釜内搅拌 (9)3.4反应投料速度与物料配比 (10)3.5冷媒 (10)4推荐的安全控制方案 (11)4.1各工艺参数的控制方式 (11)4.2工艺系统控制方式 (11)4.2.1基本监控要求 (11)4.2.2基本控制要求 (11)4.3根据反应安全风险评估结果,制定相应的控制措施 (13)4.4仪表系统选用原则 (13)4.4.1基本过程控制系统(BPCS)选用原则 (13)4.4.2安全仪表系统选用原则 (14)4.4.3气体检测报警系统(GDS)选用原则 (14)4.5其他安全设施 (15)5通用设计要求 (16)5.1收集产品工艺资料 (16)5.2确定改造范围 (16)5.3仪表设备选型 (17)5.4提交方案 (17)5.5与建设方技术交底,提交改造图纸,签署设计变更 (17)6典型工艺安全控制系统改造设计方案 (18)6.1工艺简述 (18)6.2装置烷基化工艺危险性分析 (18)6.2.1固有危险性 (18)6.2.2工艺过程的危险性 (19)6.3装置烷基化工艺控制方案综述 (19)7烷基化工艺安全控制系统设计指导方案附表、附图 (21)7.1XX省主要烷基化工艺产品目录(附表1) (21)7.2烷基化工艺重点监控参数的控制方式(附表2) (21)7.3企业需提交的设计资料清单(附表3) (21)7.4某企业烷基化工艺控制、报警、联锁一览表(附表4) (21)7.5某企业烷基化工艺管道与仪表流程图(附图1) (21)附表1XX省主要烷基化工艺产品目录 (22)附表2烷基化工艺重点监控参数的控制方式 (23)附表3企业需提交的设计资料清单 (24)附表4某企业烷基化工艺控制、报警、联锁一览表 (25)附图1某企业烷基化工艺管道与仪表流程图 (26)1概述1.1烷基化工艺把烷基引入有机化合物分子中的碳、氮、氧等原子上的反应称为烷基化反应。

烷基化装置工艺流程概述王硕付强王娜(福斯特惠勒(河北)工程设计有限公司,天津300130)摘要:本文概括介绍了烷基化装置的工艺流程和特点。

烷基化装置是以液化气中的烯烃及异丁烷为原料,在催化剂的作用下烯烃与异丁烷反应,生成烷基化油的气体加工装置。

关键词:烷基化;流程1工艺技术路线及工艺特点烷基化装置是以液化气中的烯烃及异丁烷为原料,在催化剂的作用下烯烃与异丁烷反应,生成烷基化油的气体加工装置。

烷基化装置包括原料脱丙烷和烷基化两部分。

原料脱丙烷的目的是通过蒸馏脱除原料中的丙烷。

以液体酸为催化剂的烷基化工艺可分为硫酸烷基化和氢氟酸烷基化,两种工艺都为成熟的技术,在国内外都有广泛应用。

本设计采用的流出物致冷的硫酸烷基化工艺,该技术具有如下特点:1.1采用反应流出物致冷工艺:利用反应流出物中的液相丙烷和丁烷在反应器冷却管束中减压闪蒸,吸收烷基化反应放出的热量。

反应流出物经过气液分离后,气相重新经压缩机压缩、冷凝,抽出部分丙烷后,再循环回反应器。

与闭路冷冻剂循环致冷或自冷式工艺相比,流出物致冷工艺可使得反应器内保持高的异丁烷浓度,而从脱异丁烷塔来的循环异丁烷量最低。

1.2反应部分循环异丁烷与烯烃预混合后进入反应器,酸烃经叶轮搅拌,在管束间循环,机械搅拌使酸烃形成具有很大界面的乳化液,烃在酸中分布均匀,减小温度梯度,减少副反应发生。

1.3反应流出物采用浓酸洗、碱水洗工艺:反应流出物中所带的酯类如不加以脱除,将在下游异丁烷塔的高温条件下分解放出SO2,遇到水份,则会造成塔顶系统的严重腐蚀。

因此,必须予以脱除,本装置采用浓酸洗及碱洗的方法进行脱除,与传统的碱洗相比,能有效脱除硫酸酯,即用98%的硫酸洗后再用12%的NaOH脱除微量酸。

2工艺流程简述烷基化装置由脱丙烷部分、反应压缩部分、流出物处理及分馏部分组成。

2.1脱丙烷部分原料进入装置原料缓冲罐,由脱丙烷塔进料泵抽出并升压后进入脱丙烷塔。

脱丙烷塔的任务是脱去碳四馏分中的碳三以下的轻组分。

硫酸法烷基化与离子液法烷基化工艺技术对比奎山宝塔石化公司:以固体酸为催化剂的烷基化工艺目前还处于试验阶段,尚未实现工业化。

迄今为止工业化的烷基化工艺仍是以液体酸为催化剂的技术。

根据所使用的催化剂不同,液体酸烷基化可以分为硫酸烷基化、氢氟酸烷基化、离子液烷基化。

现将硫酸烷基化和离子液烷基化两种工艺作一比较。

1)酸耗:H2SO4烷基化的酸耗在70~100Kg/t烷基化油,H2SO4沸点高,废酸难于再生,为解决环保问题,一般要配套建废酸再生装置,投资较高,后续环保法规升级也会带来相应问题。

离子液烷基化消耗为4Kg/t烷基化油,催化剂在装置内再生,废催化剂可水解处理。

2)反应条件:H2SO4烷基化的反应温度在4~11℃,需要制冷压缩系统;离子液烷基化反应温度在15~25℃,需制冷压缩系统,但相应能耗低于硫酸法烷基化。

由于异丁烷在H2SO4中的溶解度远小,所以,H2SO4烷基化反应器中设有机械搅拌设备,从而造成H2SO4烷基化反应器结构复杂,维修量大。

离子液烷基化的反应器结构简单(静态混合器)。

原料也需要干燥,正丁烷及烷基化油需要脱氯处理,但没有酸性油处理问题。

3)对原料的适应性:从降低酸耗和提高烷基化油辛烷值的角度出发,对含丁烯-1较多的液化气原料,应采用H2SO4做催化剂,因为H2SO4有较强的异构化能力,促使丁烯-1转化为丁烯-2而得到更高辛烷值的烷基化油;离子液催化工艺增加了碳四加氢异构反应器,脱除丁二烯的同时,促进了丁烯-1的异构。

4)安全与环保:H2SO4泄漏后仍为液体,相对来说对人的危害性要较HF小的多,因此劳保问题容易解决,但是H2SO4烷基化存在着酸耗大、酸渣难于处理的弊病。

复合离子液对对人的危害较H2SO4更小,设备腐蚀性低,产生的废渣少,可在装置内中和后送污水处理场处理,安全与环保危险性低。

5)投资:如H2SO4烷基化不包括废酸再生部分,两种工艺的投资相差不多,但如果H2SO4烷基化包括废酸处理,投资比离子液烷基化工艺高很多。

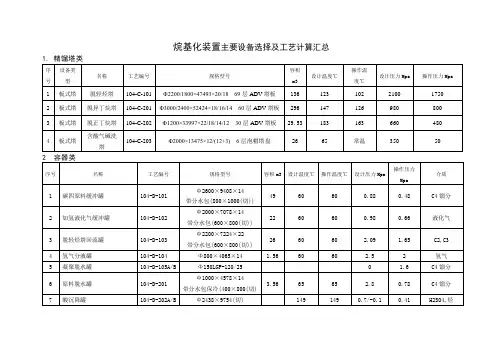

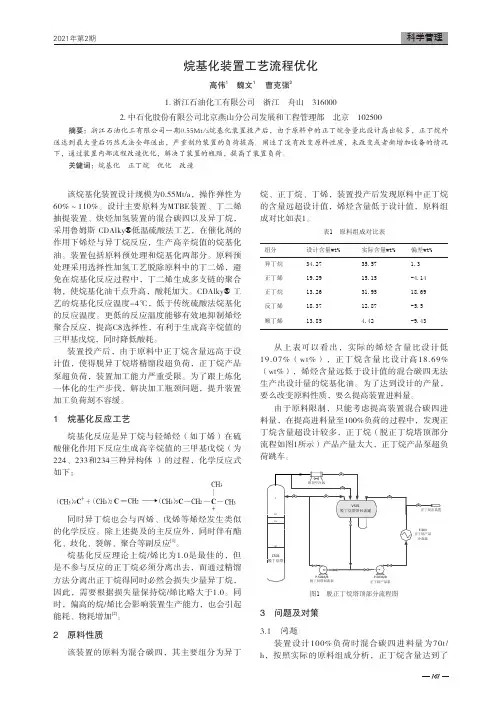

141该烷基化装置设计规模为0.55Mt/a,操作弹性为60%~110%。

设计主要原料为MTBE装置、丁二烯抽提装置、炔烃加氢装置的混合碳四以及异丁烷,采用鲁姆斯 CDAlky ®低温硫酸法工艺,在催化剂的作用下烯烃与异丁烷反应,生产高辛烷值的烷基化油。

装置包括原料预处理和烷基化两部分。

原料预处理采用选择性加氢工艺脱除原料中的丁二烯,避免在烷基化反应过程中,丁二烯生成多支链的聚合物,使烷基化油干点升高,酸耗加大。

CDAlky ® 工艺的烷基化反应温度-4℃,低于传统硫酸法烷基化的反应温度。

更低的反应温度能够有效地抑制烯烃聚合反应,提高C8选择性,有利于生成高辛烷值的三甲基戊烷,同时降低酸耗。

装置投产后,由于原料中正丁烷含量远高于设计值,使得脱异丁烷塔精馏段超负荷,正丁烷产品泵超负荷,装置加工能力严重受限。

为了跟上炼化一体化的生产步伐,解决加工瓶颈问题,提升装置加工负荷刻不容缓。

1 烷基化反应工艺烷基化反应是异丁烷与轻烯烃(如丁烯)在硫酸催化作用下反应生成高辛烷值的三甲基戊烷(为224、233和234三种异构体 )的过程,化学反应式如下:同时异丁烷也会与丙烯、戊烯等烯烃发生类似的化学反应。

除上述提及的主反应外,同时伴有酯化、歧化、裂解、聚合等副反应[1]。

烷基化反应理论上烷/烯比为1.0是最佳的,但是不参与反应的正丁烷必须分离出去,而通过精馏方法分离出正丁烷得同时必然会损失少量异丁烷,因此,需要根据损失量保持烷/烯比略大于1.0。

同时,偏高的烷/烯比会影响装置生产能力,也会引起能耗、物耗增加[2]。

2 原料性质该装置的原料为混合碳四,其主要组分为异丁烷、正丁烷、丁烯,装置投产后发现原料中正丁烷的含量远超设计值,烯烃含量低于设计值,原料组成对比如表1。

表1 原料组成对比表组分设计含量wt%实际含量wt%偏差wt%异丁烷34.2735.57 1.3正丁烯19.2915.15-4.14正丁烷13.2631.9518.69反丁烯18.3712.87-5.5顺丁烯13.854.42-9.43从上表可以看出,实际的烯烃含量比设计低19.07%(wt%),正丁烷含量比设计高18.69%(wt%),烯烃含量远低于设计值的混合碳四无法生产出设计量的烷基化油。

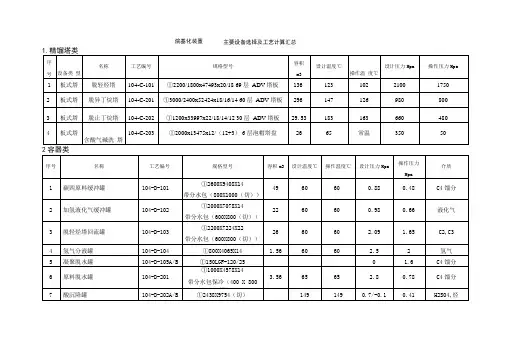

目录概述 .................................................................... 3 工艺设计技术方 ................................................................ 4 原料及产品性 (5)装置物料平衡 ............................................................ 7 工艺流程简述 ............................................................ 8 主要设备选型说明 ....................................................... 14 消耗指标及能耗 ......................................................... 14 装置定员 ................................................................ 21 环境保护 ................................................................ 22 职业安全卫生 (23)装置对外协作关系 (2)设汁执行的标准LI 录1 2 案 3 质 4 5 6 7 8 9 10 1 1 91概述该烷基化装置采用硫酸烷基化工艺,公称规模为16万吨/年。

1、1设计依据1.1.2 DUPOVT公司提供的硫酸烷基化工艺包;1、2装置概况1. 2. 1装置原料:本装置原料为上游MTBE装置提供的未反应碳四憾分、加氢裂化液化气,前处理所需的少量氢气山制氢装置提供。

1. 2. 2装置建设规模:根据MTBE装置所提供的液化气量及液化气中的烯炷含量,实际可生产烷基化油约13、13万吨/年,本装置设汁规模为16万吨/年烷基化油。

烷基化技术对比分析

李良

【期刊名称】《炼油与化工》

【年(卷),期】2022(33)4

【摘要】烷基化油其辛烷值高、敏感性小,不含硫、芳烃、烯烃,具有理想的挥发性和清洁的燃烧性,是航空汽油和车用汽油的理想调和组分。

文中主要介绍4种烷基化技术:硫酸法、氢氟酸法、固体酸法、离子液体法,论述了4种技术的优缺点及发展情况。

目前烷基化技术主要采用浓硫酸和氢氟酸作为催化剂,浓硫酸和氢氟酸烷基化技术是世界上可以规模生产的烷基化过程,最后针对此2种烷基化技术进行分析对比,根据各自特点,给出烷基化技术选择的建议。

【总页数】3页(P1-3)

【作者】李良

【作者单位】大庆石化工程有限公司

【正文语种】中文

【中图分类】TE624

【相关文献】

1.烷基化装置工艺技术分析对比

2.硫酸法与氢氟酸法烷基化技术对比

3.硫酸烷基化与氢氟酸烷基化工艺对比及新工艺技术的采用

4.烷基化废硫酸再生工艺技术对比

5.碳四烷基化工艺的技术与经济比选分析

因版权原因,仅展示原文概要,查看原文内容请购买。