第二讲光刻掩模第三讲离子束技术

- 格式:ppt

- 大小:8.61 MB

- 文档页数:90

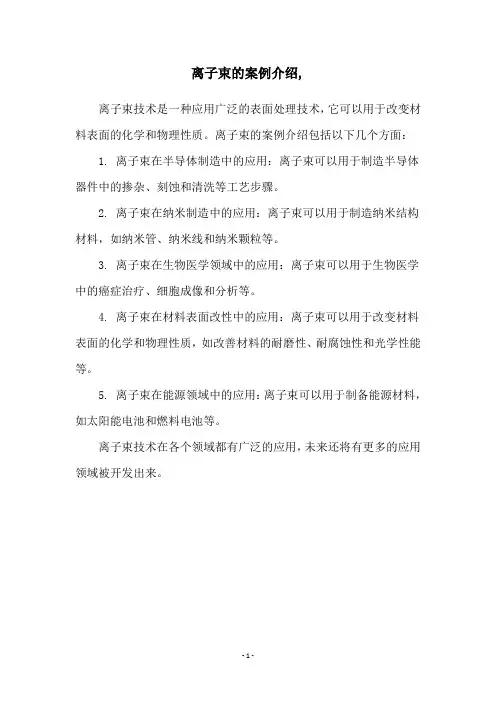

离子束的案例介绍,

离子束技术是一种应用广泛的表面处理技术,它可以用于改变材料表面的化学和物理性质。

离子束的案例介绍包括以下几个方面:

1. 离子束在半导体制造中的应用:离子束可以用于制造半导体器件中的掺杂、刻蚀和清洗等工艺步骤。

2. 离子束在纳米制造中的应用:离子束可以用于制造纳米结构材料,如纳米管、纳米线和纳米颗粒等。

3. 离子束在生物医学领域中的应用:离子束可以用于生物医学中的癌症治疗、细胞成像和分析等。

4. 离子束在材料表面改性中的应用:离子束可以用于改变材料表面的化学和物理性质,如改善材料的耐磨性、耐腐蚀性和光学性能等。

5. 离子束在能源领域中的应用:离子束可以用于制备能源材料,如太阳能电池和燃料电池等。

离子束技术在各个领域都有广泛的应用,未来还将有更多的应用领域被开发出来。

- 1 -。

半导体工艺讲掩模和光刻半导体工艺讲解(1)--掩模和光刻(上)概述光刻工艺是半导体制造中最为重要的工艺步骤之一。

主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。

光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。

光刻机是生产线上最贵的机台,5~15百万美元/台。

主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。

其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。

光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning )光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。

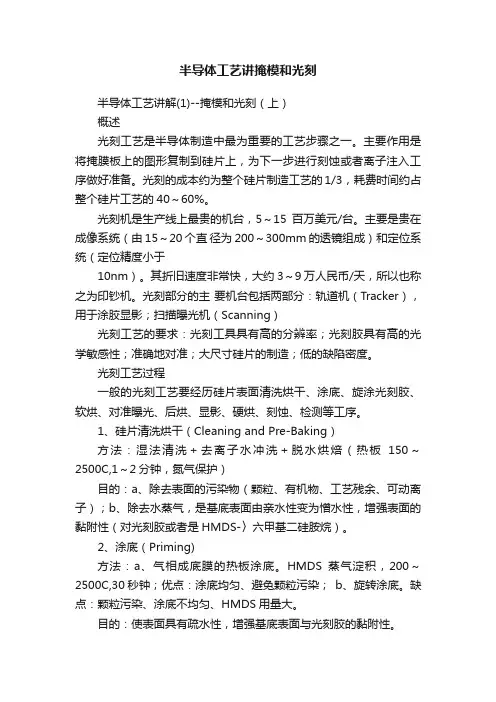

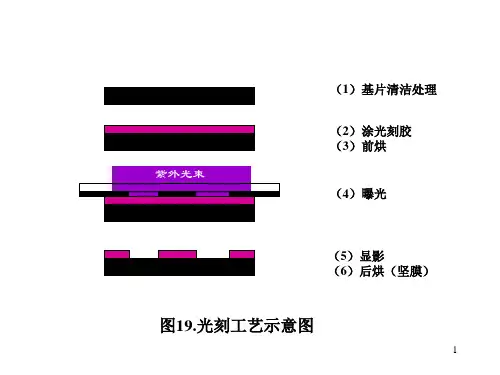

光刻工艺过程一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。

1、硅片清洗烘干(Cleaning and Pre-Baking)方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮气保护)目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是HMDS-〉六甲基二硅胺烷)。

2、涂底(Priming)方法:a、气相成底膜的热板涂底。

HMDS蒸气淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。

缺点:颗粒污染、涂底不均匀、HMDS用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。

3、旋转涂胶(Spin-on PR Coating)方法:a、静态涂胶(Static)。

硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);b、动态(Dynamic)。

低速旋转(500rpm_rotation per minute)、滴胶、加速旋转(3000rpm)、甩胶、挥发溶剂。

纳米刻蚀工艺是一种重要的微纳米制造技术,它广泛应用于半导体、光学、生物医学等领域。

其中,离子束刻蚀技术是纳米刻蚀工艺中的一种重要手段。

本文将介绍离子束刻蚀技术的原理、优点、应用和未来发展,帮助读者更好地了解这一重要技术。

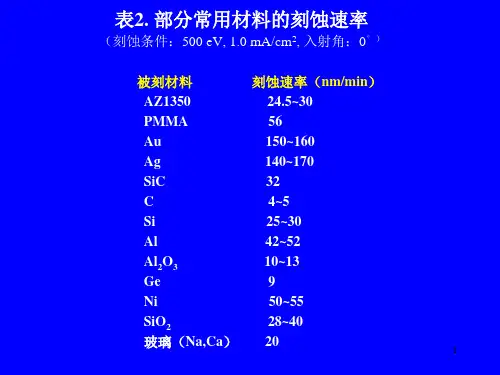

离子束刻蚀技术是基于离子束在物质表面产生的物理化学效应,通过离子束对物质表面的轰击,使表面原子发生位移、脱落,从而实现刻蚀的目的。

离子束的能量可以通过改变加速电压进行调整,因此离子束刻蚀技术具有很高的刻蚀精度和选择性。

此外,离子束刻蚀技术还可以实现三维刻蚀,这对于某些特殊应用场景非常重要。

相比于传统的化学刻蚀方法,离子束刻蚀技术具有很多优点。

首先,离子束刻蚀可以实现对复杂结构的精确加工,特别适用于微纳器件的制造。

其次,离子束刻蚀具有很高的刻蚀速度和刻蚀深度,能够快速完成大面积的刻蚀任务。

此外,离子束刻蚀还具有很高的刻蚀精度和选择性,能够避免对周围材料的损伤。

最后,离子束刻蚀技术具有环保、无毒、无腐蚀性的特点,因此在生产过程中更加安全、环保。

离子束刻蚀技术在很多领域都有广泛的应用。

在半导体制造领域,离子束刻蚀技术是制造高深宽比集成电路的关键技术之一。

在光学领域,离子束刻蚀技术可以用于制造高精度光学元件。

在生物医学领域,离子束刻蚀技术可以用于制备生物样品和组织切片。

此外,离子束刻蚀技术还可以应用于材料科学、纳米制造等领域。

未来,离子束刻蚀技术将会得到更加广泛的应用和发展。

随着科研人员对离子束刻蚀机理的深入研究和设备技术的不断进步,离子束刻蚀技术的精度、速度和稳定性将会得到进一步提升。

同时,离子束刻蚀技术也将与其他微纳米制造技术进行融合,形成更加高效、精确的微纳米制造系统。

此外,随着可再生能源、环保等领域的发展,离子束刻蚀技术也将发挥更加重要的作用。

总之,离子束刻蚀技术是一种重要的纳米刻蚀工艺手段,具有很高的刻蚀精度和选择性,能够快速完成大面积的刻蚀任务。

在多个领域中有着广泛的应用前景,未来也将会得到更加广泛的应用和发展。

离子束光刻技术突破微细结构制造难题随着科学技术的不断发展,微细结构的制造在各个领域中起到了重要的作用。

微细结构可以用于制造微电子芯片、纳米材料等,对于促进科学研究和经济发展具有重要意义。

然而,传统制造微细结构的方法却面临着许多难题,如分辨率不高、加工精度不够等。

为了解决这些问题,离子束光刻技术应运而生。

本文将对离子束光刻技术的突破微细结构制造难题进行详细阐述。

一、离子束光刻技术的基本原理及发展历程离子束光刻技术是一种常用于微细结构的制造方法,它利用离子束的特性对样品进行加工。

离子束光刻技术的基本原理是在真空环境中,通过离子源产生的离子束,经过准直、平整后,照射到需要加工的样品上,形成所需的微细结构。

离子束光刻技术起源于20世纪60年代,最初被用于半导体器件的制造。

随着微电子技术的发展,对微细结构的需求越来越高,离子束光刻技术不断得到改良和完善。

通过改进离子源和控制系统等方面,离子束光刻技术在分辨率、加工精度等方面有了显著的突破。

二、离子束光刻技术的突破微细结构制造难题离子束光刻技术在解决微细结构制造难题方面取得了重要的突破。

首先,离子束光刻技术具有很高的分辨率。

离子束的波长比光学光刻技术的波长要小得多,因此可以实现更高的分辨率。

通过使用高能离子束,离子束光刻技术可以制造出更小尺寸的微细结构,满足现代科技对越来越小型化器件的需求。

其次,离子束光刻技术能够实现更高的加工精度。

由于离子束的能量可调节,通过控制离子束的能量和剂量,可以精确控制加工深度和侧壁坡度,保证微细结构的加工精度和形状控制。

另外,离子束光刻技术具有良好的选择性。

离子束的加工速度可以通过调节能量和剂量等参数进行控制,从而实现对不同材料的选择性加工。

这一特性使得离子束光刻技术在不同材料的微细结构制造中具有广泛的应用前景。

三、离子束光刻技术的应用前景离子束光刻技术在微细结构制造中具有广泛的应用前景。

首先,离子束光刻技术可以应用于集成电路制造中。

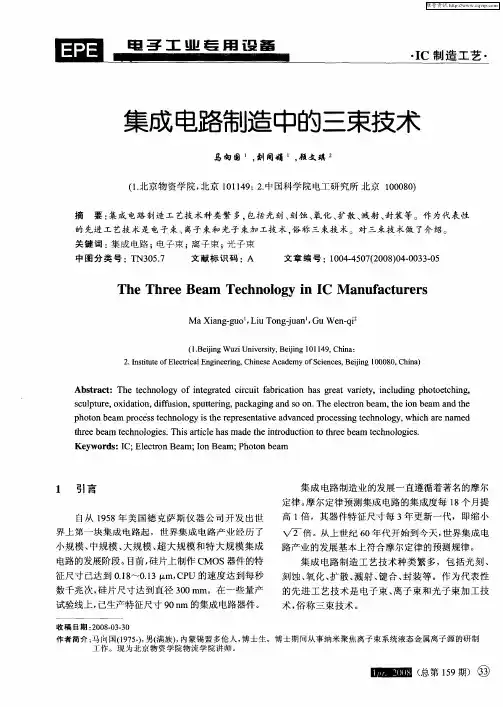

离子束在半导体加工中的应用离子束技术广泛应用于半导体加工中,其作用是通过将离子加速并引导到材料表面,从而直接改变材料的性质。

离子束可以用于掩膜制造、表面改性和掺杂、材料分析以及三维微纳米制造等领域。

本文将重点讨论离子束在半导体加工中的应用。

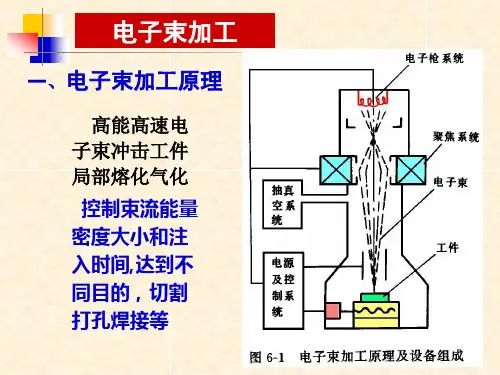

一、离子束的基本原理离子源产生离子束,离子束通过加速器加速,然后通过聚焦和对准系统引导到材料表面。

离子轰击材料表面后,发生各种化学反应和物理变化,从而实现对材料的控制。

离子束可以是正离子、负离子或中性粒子,其通过细微的起伏控制,可以实现超高精度的表面镀膜和干法刻蚀。

二、离子束在半导体制造中的应用1、掩膜制造:半导体工艺中的掩膜制造通常使用光刻技术来形成图案,但是光刻技术在最小柄宽度方面有限制,所以需要使用雕刻技术。

此时,离子束技术通过精密的控制来制造出高精度的掩膜。

离子束在刻蚀前和刻蚀后都可以使用,离子束可以在材料表面刻出不同形状和尺寸的图案。

离子束掩膜制造会带来更高的成品率和更大的生产效率。

2、表面改性和掺杂:内部激活(因为离子轰击而发生的化学反应)可以改变材料的性质,例如增加导电性、硬度或减少电阻率。

半导体器件需要在表面做不同的掺杂以产生在其他方面不同的材料。

离子束可以创造出精确的、可控的、高效的表面改性和掺杂方法。

3、材料分析:离子束在实验工具和材料科学研究中也有广泛的应用。

离子束可以使用背散射、反向散射、剪切引力和轮廓切割等技术进行各种分析,例如剖面分析和光谱分析。

这些方法可以帮助科学家了解材料的微观结构,从而优化制造和性能。

4、三维微纳米制造:离子束还可以用于创建微电子、微纳米尺度结构。

离子束雕刻适用于微纳米制造——微电子、MEMS、生命科学器件和微流体处理等。

离子束利用可控制的、高分辨率的技术,可以创造出多种形式、大小和高度的微结构。

三、结论离子束半导体加工技术在现代电子领域中的应用已经非常广泛了。

通过离子轰击表面而改变表面性质,可以更好的满足半导体领域中的日益增长的需求。

聚焦离子束光刻

离子束光刻是一种先进的微电子制造技术,用于在半导体芯片上制造微小的结构。

它利用高能离子束直接照射在光敏剂上,通过控制离子束的位置和强度来形成所需的图案。

离子束光刻具有高分辨率、高精度和高度可控性的优点,广泛应用于集成电路制造中。

离子束光刻的工作原理是通过将高能离子束照射到光敏剂上,使光敏剂发生化学或物理改变。

首先,需要准备一个光敏剂层,该层会对高能离子束的照射做出反应。

然后,使用电子束或激光束来生成一个模板,该模板决定了要在芯片上形成的图案。

最后,将高能离子束照射到光敏剂上,使光敏剂发生反应,并形成所需的图案。

离子束光刻相比传统的光刻技术有着明显的优势。

首先,离子束具有更小的波长,可以实现更高的分辨率。

其次,离子束光刻可以在不使用光掩膜的情况下进行,大大简化了制造过程,提高了生产效率。

此外,离子束光刻还可以在不同类型的材料上进行加工,具有更广泛的适用性。

然而,离子束光刻也存在一些挑战和限制。

首先,高能离子束需要精密的加速器系统来生成,这增加了设备的复杂性和成本。

其次,在加工过程中,离子束会对芯片表面产生一定的损伤,需要进行后续的修复和处理。

此外,离子束光刻还面临着制造速度较慢、设备维护复杂等问题。

总的来说,离子束光刻是一项关键的微电子制造技术,可以实现高分辨率和高精度的芯片制造。

随着技术的不断进步,离子束光刻在

半导体行业中的应用前景将更加广阔,并为新一代微电子产品的发展提供支持。

高能离子束光刻技术在微电子制造中的应用研究概述:高能离子束光刻技术是一种用于微电子制造中的非传统的光刻技术。

这种技术利用离子束的高能量和聚焦度,可以在微米尺度上实现高分辨率和高精度的图案转移。

本文将对高能离子束光刻技术在微电子制造中的应用进行探讨。

引言:微电子制造是现代科技的核心领域之一,随着技术的不断革新和发展,对于尺寸越来越小、功能越来越强大的微电子器件的需求也在不断增加。

这就对光刻技术提出了更高的要求,需要实现更高的分辨率和更精确的图案转移。

传统的光刻技术已经无法满足这些需求,因此高能离子束光刻技术应运而生。

离子束光刻技术的原理:高能离子束光刻技术是利用离子束的能量和聚焦度在感光层上形成微细图案,然后通过化学和物理方法将图案转移到基片上。

光刻过程中,离子束在通过光刻机的透镜系统后变为一个致密的聚焦束,并照射到感光性材料上。

感光性材料会发生化学或物理变化,形成图案。

接下来,通过化学腐蚀或蒸发的方法,在材料上形成微细的结构。

这种方法具有很高的分辨率和较小的误差,能够满足微电子制造中的要求。

高能离子束光刻技术的优势:相对于传统的光刻技术,高能离子束光刻技术具有以下几个优势:1. 高分辨率:离子束直径可控制在几纳米到几十纳米的范围内,可以实现高分辨率的图案转移。

2. 高精度:离子束的聚焦度非常高,可以实现亚微米级别的精确加工。

3. 适应性强:离子束光刻技术适用于不同类型的材料,包括常见的半导体材料、金属和陶瓷材料等。

4. 灵活性高:离子束光刻技术具有很高的自由度,可以制作非常复杂的微细图案,对于多层光刻和非等宽线条也具有较好的应用能力。

5. 牺牲层少:相对于传统的光刻技术,高能离子束光刻技术更加节省光刻步骤,减少了牺牲层,提高了制程的效率。

高能离子束光刻技术在微电子制造中的应用:高能离子束光刻技术在微电子制造中有着广泛的应用,包括以下几个方面:1. 高密度存储器制造:高密度存储器是现代电子产品中的重要组成部分,需要实现对存储单元的精细加工。