制革工业废水处理设计说明

- 格式:doc

- 大小:36.50 KB

- 文档页数:7

某制革工业园区综合污水处理工程设计1、某制革工业园区概况某县重点培育皮革产业发展,在产业集聚区东区规划建设皮革工业园区,西区主要入驻成品革加工企业,南区入驻皮件加工企业。

同时,延长产业链条,积极引进了沙发、箱包等皮件项目。

目前,该县已集聚皮革皮件加工企业124家,已形成年加工300万张标准牛皮的生产能力,元至10月份皮革产业的税收达5200万元。

从蓝湿皮加工到皮品革的企业,大多集中在西工业区,目前西区已入住47家,生产工艺主要是蓝湿皮复鞣--染色--涂饰为主,企业日排水量从2吨—15吨不等,日排水总量约300吨。

计划到2015年达到200家规模,日排水量达到1800吨。

2、污水水量和水质2.1污水来源本工程废水主要来源于产业集聚区西区各皮革加工企业的鞣前准备,鞣制和其他加工工段的生产废水等。

2.2 污水处理站设计规模本工程设计处理量为2000m3/d。

四班三运转生产,24小时运行。

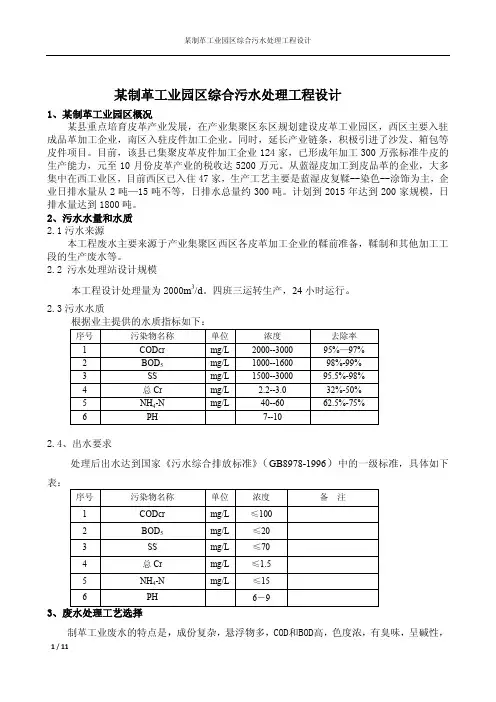

2.3污水水质2.4、出水要求处理后出水达到国家《污水综合排放标准》(GB8978-1996)中的一级标准,具体如下表:3制革工业废水的特点是,成份复杂,悬浮物多,COD和BOD高,色度浓,有臭味,呈碱性,含有硫化物、铬和酚等有害物质,水质水量变化大。

结合以前各制革企业废水的处理经验与实际运行效果,确定废水处理工艺为预处理阶段、生物处理阶段、污泥处理阶段。

采用预处理,可以极大地去除废水中的悬浮物及胶体物质,加入适当的混凝剂,在去除废水中的COD 的同时,同步去除硫化物,消除硫化物对生物氧化工艺的抑制,进一步改善废水的可生化性,为后续二级生物氧化工艺提供有利的运行条件。

图.1 含铬废水处理工艺图.2 综合废水处理工艺虽然预处理能除去大部分污染物,但COD的值仍然很高,需要进一步进行生物氧化处理。

选择耐冲击负荷能力强的氧化沟生物氧化处理工艺,它最突的优点是处理效果好,COD去除率可达到85%~87%,硫化物的去除率达到99%以上。

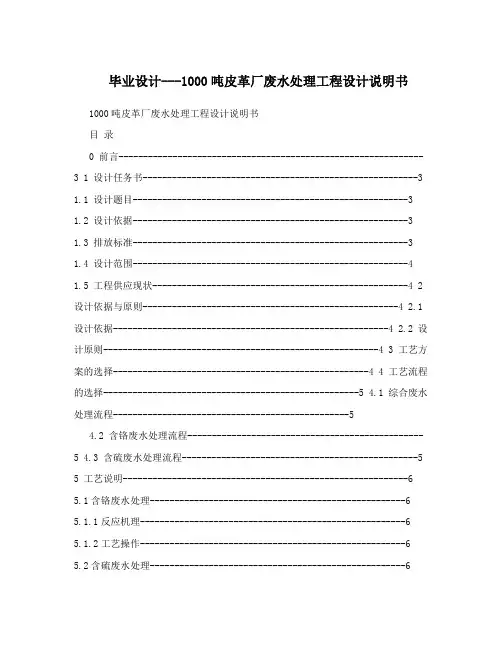

毕业设计---1000吨皮革厂废水处理工程设计说明书1000吨皮革厂废水处理工程设计说明书目录0 前言--------------------------------------------------------------3 1 设计任务书--------------------------------------------------------3 1.1 设计题目--------------------------------------------------------3 1.2 设计依据--------------------------------------------------------3 1.3 排放标准--------------------------------------------------------3 1.4 设计范围--------------------------------------------------------4 1.5 工程供应现状----------------------------------------------------4 2 设计依据与原则----------------------------------------------------4 2.1 设计依据--------------------------------------------------------4 2.2 设计原则--------------------------------------------------------4 3 工艺方案的选择----------------------------------------------------4 4 工艺流程的选择----------------------------------------------------5 4.1 综合废水处理流程------------------------------------------------54.2 含铬废水处理流程------------------------------------------------5 4.3 含硫废水处理流程------------------------------------------------5 5 工艺说明----------------------------------------------------------6 5.1含铬废水处理----------------------------------------------------6 5.1.1反应机理------------------------------------------------------6 5.1.2工艺操作------------------------------------------------------6 5.2含硫废水处理----------------------------------------------------65.2.1反应机理------------------------------------------------------6 5.2.2工艺操作------------------------------------------------------6 5.3综合废水的处理--------------------------------------------------7 5.4工艺特点--------------------------------------------------------7 5.4.1水解酸化------------------------------------------------------7 5.4.2 CASS工艺-----------------------------------------------------7 5.4.3 A/O工艺------------------------------------------------------7 5.5工艺效率估算----------------------------------------------------8 6 主要设备及构筑物-------------------------------------------------96.1综合污水处理部分------------------------------------------------911000吨皮革厂废水处理工程设计说明书6.1.1粗格栅--------------------------------------------------------9 6.1.2细格栅--------------------------------------------------------9 6.1.3曝气调节池----------------------------------------------------9 6.1.4设备操作工房--------------------------------------------------9 6.1.5提升泵--------------------------------------------------------9 6.1.6竖流式沉淀池-------------------------------------------------10 6.1.7水解酸化池---------------------------------------------------10 6.1.8 CASS生化池--------------------------------------------------10 6.1.9 A/O脱氮池---------------------------------------------------106.1.10二沉池------------------------------------------------------116.1.11污泥浓缩池--------------------------------------------------11 6.1.12污泥脱水机房------------------------------------------------116.2 含铬污水处理部分-----------------------------------------------116.2.1含铬废水蓄水池-----------------------------------------------11 6.2.2反应沉淀池---------------------------------------------------11 6.2.3碱液配液池---------------------------------------------------12 6.2.4板框压滤机---------------------------------------------------12 6.3 含硫污水处理部分-----------------------------------------------12 6.3.1储存沉淀池---------------------------------------------------12 6.3.2含硫废水催化氧化池-------------------------------------------12 7 设计计算书------------------------------------------------------137.1粗格栅---------------------------------------------------------13 7.2细格栅---------------------------------------------------------14 7.3曝气调节池-----------------------------------------------------15 7.4竖流式初沉池---------------------------------------------------15 7.5水解酸化池-----------------------------------------------------15 7.6 CASS池--------------------------------------------------------15 7.7 A/O生化池-----------------------------------------------------16 7.8二沉池---------------------------------------------------------16 8 主要设备、设施一览表---------------------------------------------1721000吨皮革厂废水处理工程设计说明书 0 前言制革污水是水环境污染的重要污染源之一,也是号称“三大废水”(造纸废水、印染废水、制革废水)之一。

制革废水处理工艺设计制革废水啊,那可不好处理,里面的东西老复杂了。

不过别担心,咱有办法。

先了解一下这制革废水都有啥特点。

这制革废水啊,颜色深,味道大,里面有好多乱七八糟的东西,像什么有机物啊、悬浮物啊、重金属啊啥的。

要是不处理好,直接排出去,那可不得了,会污染环境,对咱大家都不好。

那咋处理呢?第一步,得先进行预处理。

预处理就像是给废水来个大扫除。

把那些大的垃圾,像皮渣啊、毛发啊啥的先捞出来。

这可以用格栅来做,就像个大筛子,把大的东西拦住。

然后呢,再让废水进入沉砂池,把沙子啊、石头啊这些沉下去。

这样一来,废水就干净了一点。

生物处理就像是请了一群小帮手来帮忙清理废水。

这些小帮手就是各种微生物。

它们可厉害了,能把废水中的有机物吃掉,变成无害的东西。

一般来说,可以用活性污泥法或者生物膜法。

活性污泥法呢,就是让微生物在一个大池子里,和废水一起翻滚,它们就会把有机物吃掉。

生物膜法呢,就是在一些填料上让微生物生长,形成一层膜,废水流过的时候,这些微生物就会把有机物分解掉。

生物处理完了还没完呢,还得进行深度处理。

深度处理就是要把那些难处理的东西给弄掉。

比如说,废水中可能还有一些重金属啊、染料啊啥的。

这时候可以用化学沉淀法、吸附法或者膜分离法。

化学沉淀法就是加一些化学药剂,让重金属变成沉淀,然后捞出来。

吸附法呢,就是用一些有吸附能力的材料,像活性炭啊啥的,把染料啊、有机物啊吸附掉。

膜分离法呢,就像是用一个很细的筛子,把废水过滤一遍,把那些小分子的东西留下来,把大分子的东西挡在外面。

最后,处理好的废水还得检测一下,看看是不是达标了。

要是达标了,就可以排放或者回用了。

要是不达标,就得再回去处理一遍。

在设计制革废水处理工艺的时候啊,可得考虑好多方面呢。

比如说,要根据废水的特点来选择合适的处理方法。

要是废水颜色深,就得重点处理染料;要是重金属多,就得想办法把重金属去掉。

还要考虑处理的成本,不能花太多钱,不然工厂可受不了。

制革行业制革废水处理工艺流程制革行业制革废水的水质特性为:CODcr为3000—4000mg/L,BOD5为1000—2000mg/L,SS为2000—4000mg/L,pH值为8-11。

该水质污染严重,水质中的某些物质又比较难处理。

1、制革行业制革废水的特征:(1)水质水量波动大;(2)可生化性好;(3)悬浮物浓度高,易*败,产生污染量大;(4)废水含S2-和铬等有毒化合物。

2、铁碳微电解处理制革行业制革废水采用铁碳微电解处理的技术工艺:微电解法是利用铁屑和炭粒构成原电池,通过微电场的作用使带电胶粒脱稳聚集而沉降,并且产生新生态Fe2和[H]与废水中许多组分发生还原作用,破坏有机污染物的发色或助色基团而使废水脱色.向废水中投加适量的H2O2溶液可与微电解反应产生的Fe2组成Fenton试剂。

Fe2既可以催化分解产生氧化能力强的,又能生成具有良好絮凝吸附作用的Fe3.所以,Fenton试剂强化微电解工艺集氧化还原、絮凝吸附、催化氧化、电沉积及共沉积等作用于一体,能够实现大分子有机污染物的断链,进一步去除难降解有机物。

微电解与芬顿氧化联用工艺,对染料、苯胺、农药等难降解污水,有着良好的处理效果,经过这种工艺处理后的污水生化需氧量和化学耗氧量比值B/C 大幅上升,染料废水的脱色率接近100%。

因此,它是一种很有前景的综合处理工艺。

3、制革行业制革废水处理技术工艺流程:1、集水池集水池2座,钢砼结构,内衬防腐材料。

1#集水池有效容积50m3,2#集水池有效容积100m3。

每池安装污水提升泵2台(1用1备),型号IHF65-50-125,P=3kW;池底布设穿孔曝气管1套,安装电磁流量计1台。

2、铁碳微电解池铁碳微电解池1座,钢砼结构,内衬防腐材料,有效容积40m3。

池内安装铁碳微电解填料25m3,池底安装曝气管道,与生化系统共用风机,鼓风量450L/min。

3、Fenton氧化池Fenton氧化池2座,钢砼结构,内衬防腐材料。

制革废水处理设计方案1 引言1.1 背景与意义制革行业是我国轻工行业中的支柱产业,近年来,随着制革工业的快速发展,我国正在成为全球制革生产大国,以及皮革贸易最活跃、最有发展潜力的市场之一。

制革业同时又是产生大量污水的行业,制革污水不仅量大,而且是一种成分复杂、高浓度的有机废水,其中含有大量石灰、染料、蛋白质、盐类、油脂、氨、硫氮、硫化物、铬盐以及毛类、皮渣、泥砂等有毒有害物质。

COD、Cr、BOD5化物、氨氮、悬浮物等非常高,是一种较难治理的工业废水。

据调查统计,目前只有30%的制革企业不同程度的简单处理了废水,其余的70%产生的废水未经任何处理,自然排放。

对环境造成严重污染,对生态带来破坏。

所以为了使制革工业可持续发展,减轻制革工业对环境的危害,对制革废水的处理已经刻不容缓。

根据国家颁布的综合废水排放标准(GB8978-88),中国制革工业的废水和污染物排放标准分为二级。

一级标准用于新建、扩建和改建的制革企业,二级标准针对现有制革企业。

随着环境形势的日益严峻,为了适应我国工业新的经济发展模式,国家环保局和国家技术监督局于1996年颁布了新的污水综合排放国家标准GB8978-96,并于1998年起开始执行。

新标准提出了年限制标准,用年限制代替了原标准以现有企业和新扩改企业分类。

以1997年12月31日起划分为两个时间段。

同时代替了包括制革行业在内的其它17个行业的污染物排放的行业国家标准。

国内制革业现有的污水处理设施,95%的都是达到国家《污水综合排放标准》中的二级排放标准,达到一级排放标准且正常运行的为数不多,大都是因为处理工艺不合理、运行费用太高(处理水越多,企业背的包袱越大)、运行管理麻烦,而不能正常运行,有一定数量的制革厂废水未经处理或只经过简单沉淀后直接排入河流或湖泊,有的甚至渗坑排放。

1.2设计的任务与目标1.2.1设计任务按照国家环境污染企业“三同时”的文件精神,为了改善环境,提高企业的竞争力,完成对温州市长远制革有限公司治理要求,为企业发展留足后劲。

制革工业废水处理设计说明1.制革工业废水的产生和特点皮革加工是以动物皮为原料,经化学处理和机械加工而完成的。

加工工艺大致由浸水、去肉、浸灰脱毛、脱毛软化、浸酸鞣制、复鞣、中和染色、加脂等工序组成。

原料加工和加工工艺均会对环境产生不同的污染。

总体来看,制革工业的污染之——是来自于其加工过程中产生的废水。

在皮革加工的过程中,大量的蛋白质、脂肪转移到废水、废渣中。

在加工过程中采用的大量化工原料,如酸、碱、盐、硫化钠、石灰、铬鞣剂、加脂剂、染料等,其中有相当一部分进入废水之中。

制革废水主要来自于鞣前准备、鞣制和其他湿加工工段,这些加工过程产生的废液多是间歇排出,其排出的废水是制革工业污染的最重要来源。

皮革生产中,为防腐败,新鲜的原皮都是要用食盐裸存,在浸皮时食盐溶入废水中。

在生皮的预处理中,生皮中蛋白质和油脂也成为污染物而进入废水。

为了使毛皮和生皮分离。

浸灰脱毛大量使用了石灰和硫化钠,结果是使大量碱性化合物,硫化物,毛皮和蛋白质进入废水。

脱灰使用弱酸盐,如氯化铵和硫酸铵来中和石灰,又使大量氨进入废水。

浸酸和铬鞣对环境的直接危害是大量硫酸和Cr3+进入废水。

在加脂、染色等工艺又将有机溶剂、偶氦染料和金属铬合染料等合成有机会带入废水。

制革废水的特性表现在以下几个方面:1.水量水质波动大:水量总变化系数达到2左右,而水质的变化系数更大,达到10左右。

2.可生化性好:废水中含有大量原皮上可溶性蛋白、脂肪等有机会和甲酸等低分子添加有机物,BOD5/COD比值通常在0.40~0.45之间。

3.悬浮物浓度高,易腐败,产生污泥量大。

大量原皮上的去肉和渣进入废水,废水中悬浮固体浓度高达数千毫克/升。

4.废水含S2-和总铬等无机有毒化合物。

Cr3+会对微生物带来抑制作用;硫化物进入生物处理还会影响活性污泥的沉降性能,使固液分离效果下降。

2.数据及工艺流程2.1数据牛皮制革厂间歇性排放废水排放量:1800m3/d(其中70%为高浓度废水,30%为低浓度废水)进水水质COD:600~15000mg/L、BOD5:60~3000mg/L、Ph:8.5~10、Cr3+:2~800mg/L、SS:300~3000mg/L、色度:300~1200倍、S2-:2~300mg/L出水水质:COD:300mg/L、BOD5:30mg/L、Ph:6、Cr3+:1.5mg/L、SS:200mg/L、色度:30倍、S2-:1.0mg/L2.2处理工艺比选、确定2.2.1制革废水处理工艺制革废水的处理主要为物化法和生化法。

某合成革生产企业生产废水处理工程设计方案该合成革生产企业的废水主要源自生产流程中的洗涤、浸泡、漂洗、缩酮、干燥等过程,废水中含有有机物质、悬浮固体、铬、酚等物质。

2.废水处理工艺选择考虑到该企业废水中有机物质含量较高的特点以及对环境的要求,设计采用A/O(好氧/好气)工艺流程进行处理。

即将废水先通过好氧处理,然后再通过好气处理,以达到较好的废水处理效果。

3.设计原则(1)选用成熟的技术:选择已经广泛应用且稳定的污水处理工艺,确保设计方案的可行性和可靠性。

(2)注重生态环保:尽量减少废水处理过程中对环境的二次污染,降低对周边自然环境的负面影响。

(3)综合考虑经济和技术指标:在满足环境要求的基础上,尽可能降低投资和运行成本。

4.工艺流程A/O工艺主要分为两个阶段:好氧处理和好气处理。

(1)好氧处理:好氧处理采用曝气池,将废水在曝气池中注入氧气,并通过曝气设备将污水进行强化搅拌和氧化反应,以去除有机污染物和可溶解的有机物。

优化调整曝气池内的溶解氧浓度、曝气量和搅拌速度,以提高有机物的降解效率。

(2)好气处理:好气处理采用气体分离池,对好氧处理后的废水进行二次处理。

利用生物膜糖化,将废水中的氨氮和硝酸盐还原为氮气,同时将废水中的磷酸盐通过生物吸附和吸附剂再生去除。

在气体分离池中,设计适宜的填料和曝气系统,使废水与微生物充分接触,提高去除率。

5.处理设备选择(1)曝气池:采用搅拌曝气池,设计合适的搅拌速度和气体输入量,提高废水中有机物的降解效率。

(2)气体分离池:采用硅胶填料,提高废水中氨氮和硝酸盐的去除效率。

(3)生物吸附和剂再生设备:选择合适的吸附剂,并设计再生装置,再生吸附剂,使其能够循环使用,节约成本。

6.辅助设备(1)前处理设备:包括格栅、沉砂池等,用于去除废水中的大颗粒物和悬浮物。

(2)浊度计、溶解氧仪:用于监测废水处理过程中各种指标的浓度和参数。

(3)消毒设备:采用紫外线消毒器进行废水的消毒处理,确保处理后的废水符合环境排放要求。

公司制革废水处理计划一、背景介绍制革行业是我国传统的重要产业之一,但是,在制革过程中会产生大量的废水,含有高浓度的有机物、硫化物、氨氮等有害物质,直接排放会对周围环境造成严重污染,影响生态平衡和人民生命健康。

因此,制革废水的治理和处理问题亟待解决。

二、制革废水的特点1.高浓度制革废水的主要成分是有机物,通常浓度较高,而且还含有一些难以降解的有害物质,如苯、酚、酮等,对环境的危害较大。

2.酸碱性由于制革过程中会使用酸、碱等化学品,因此制革废水的酸碱性较大,需要进行中和处理。

3.水量大制革行业在生产过程中需要大量的水来冷却、洗涤等,因此制革废水的水量较大。

4.恶臭制革过程中,会产生一些难闻的臭气,这些气味直接会对周围环境造成影响。

三、制革废水处理方案1.初步处理初步处理包括浮选、沉淀、搅拌、筛网等。

首先,对废水进行混合搅拌后进入沉淀池,沉淀池中的沉淀物可以通过加药和搅拌等方式使其沉淀。

通过添加石灰等药剂来中和酸碱度,然后采用筛网等方式将小颗粒的污染物去除。

2.生化处理生化处理是将有机物通过微生物生化反应,使其降解成较为简单的有机物和无机物的过程。

生化处理需要一个生化池,它是一个高效的生物反应器,主要由微生物群、污染物和辅助物资共同构成,通过建立一系列的环境条件例如温度、pH值等来促进微生物的生长繁殖和代谢,促进污染物分解,从而完成有机物的降解。

3.进一步处理进一步处理主要包括深度虑和反渗透。

深度虑是采用高压梯度或其他特殊系统,将水压力驱动污染物向虑料内压缩筛选,使水中残存的毒物和有害物质进一步得到去除。

反渗透是借助半透膜技术将污染物从水中排除出去,是目前处理技术最为成熟的一种技术之一。

四、制革废水处理技术的优缺点1.初步处理初步处理采用了自然沉淀、筛网、中和等方法,处理成本较低,但是处理效果不够理想,处理后的水质中仍然含有大量的有机物和其他有害物质,需要进行进一步处理。

2.生化处理生化处理效果较好,处理后的水质高度稳定,对环境影响较小,操作方便,但需要充足的空间和时间,会损耗一定的能源和资源。

合成革生产企业生产废水处理工程设计方案编制单位:环境工程技术有限公司编制时间:二零一二年二月目录第一章工程背景 (3)第一节设计依据及设计标准 (3)第二节设计原则 (4)第三节项目概况 (4)第四节工程目标 (5)第二章污水处理工艺流程 (7)第一节工艺选择原则 (7)第二节工艺选择关键点 (7)第三节处理工艺流程图 (9)第三章建设投资及运行成本分析 (11)第一节建设投资估算 (11)第二节运行成本 (12)第一章工程背景第一节设计依据及设计标准一、设计依据本次设计依据某合成革生产企业提供的相关资料以及相关的设计规范和标准。

同时本次设计中部分指标参照同类工程经济技术指标完成。

二、设计采用的主要规范及标准1. 《合成革与人造革工业污染物排放标准》GB21902-20082. 《室外排水设计规范》GB50014-20063. 《城镇污水处理工程项目建设标准》GB50317-20004. 《给水排水工程构筑物结构设计规范》GB50069-20025. 《给水排水工程管道结构设计规范》GB50332-20026. 《水工混凝土结构设计规范》SL 191-20087. 《混凝土结构设计规范》GB50010-20028. 《砌体结构设计规范》GB50003-20019. 《建筑结构荷载规范》GB50009-200110. 《建筑结构设计统一标准》GB50068-200111. 《民用建筑电气设计规范》JGJ16-200812. 《电力工程电缆设计规范》GB50217-200713. 《供配电系统设计规范》GB50052-200914. 《低压配电设计规范》GB50054-9515. 《自动化仪表工程施工质量验收规范》GB50131-200716. 《建筑照明设计标准》GB50034-200417. 《给水排水工程概预算与经济评价手册》(国家城市给水排水工程技术研究中心编)三、设计范围1. 与污水处理及其必要的附属建筑物相关的工艺、土建、电气、仪表等的各专业设计。

**万青环保科技**皮革厂污水废水处理介绍及污水处理工艺报价革厂废水主要来源于鞣前准备,鞣制和其他湿加工工段。

污染最重的是脱脂废水、浸灰脱毛废水、铬鞣废水,这3种污水约占总废水量的50%,但却包含了绝大局部的污染物,各种污染物占其总量的质量分数为:CODcr80%,BOD575%,SS70%,硫化物93%,氯化钠50%,铬化合物95%。

皮革厂废水特点有以下几个:①水质水量波动大;②可生化性好;③悬浮物浓度高,易腐败,产生污染量大;④废水含S2-和铬等有毒化合物。

皮革厂废水处理方法常用的有以下几种:1单项处理技术皮革厂废水怎么处理1.1 脱脂污水脱脂废液中的油脂含量、CODcr和BOD5等污染指标很高。

处理方法有酸提取法、离心别离法或者溶剂萃取法。

广泛使用的是酸提取法,加H2SO4调pH值至3~4发展破乳,通人蒸汽加盐搅拌,并在40~60 t下静置2—3 h,油脂逐渐上浮形成油脂层。

回收油脂可达95%,去除CODcr90%以上。

普通进水油的质量浓度为8—10g/L,出水油的质量浓度小于0.1 g/L。

回收后的油脂经深度加工转化为混合脂肪酸可用于制皂。

皮革厂废水怎么处理1.2 浸灰脱毛污水浸灰脱毛污水中含蛋白质、石灰、硫化钠、固体悬浮物,含总CODcr的28%、总S2-的93%、总SS的70%。

处理方法有酸化法、化学沉淀法和氧化法。

生产中多采用酸化法,在负压条件下,加H2SO4调pH值至4—4.5,产生H2S气体,用NaOH溶液吸收,生成硫化碱回用,污水中析出的可溶性蛋白质经过滤、水洗、枯燥变成产品。

硫化物去除率可达90%以上,CODcr与SS分别降低85%和95%。

其本钱低廉,生产操作简单,易于控制,并缩短生产周期。

皮革厂废水怎么处理1.3 铬鞣污水铬鞣污水主要污染物是重金属Ce3+,质量浓度约为3-4g/L,pH值呈弱酸性。

处理方法有碱沉淀法和直接循环利用。

国内90%的皮革厂采用碱沉淀法,将石灰、氢氧化钠、氧化镁等参加废铬液,反响、脱水得含铬污泥,用硫酸溶解后可再回用到鞣制工段。

摘要本设计的主要内容为制革废水处理工艺设计。

制革废水的水质比较复杂,含有大量蛋白质、染料、油脂、硫化物、铬盐以及毛渣等生化耗氧量高的有机和无机的可溶物及悬浮物,以及有潜在毒性的金属盐类。

针对制革废水的这些特点,本设计采用双沟式氧化沟对制革废水进行处理。

双沟式氧化沟不仅运行负荷非常低,处理效果好,且停留时间长、稀释能力强、抗冲击负荷能力强。

在大型污水处理厂得到了广泛的应用。

另外,处理过的废水再经过超滤膜组件深度处理后可达到回用标准,可以进行回用,使资源达到循环利用的目的。

关键词:制革废水,双沟式氧化沟,循环利用AbstractThe main content of the design is leather wastewater treatment process design. The characteristics of leather waste water is much more complex ,containing large quantities of protein,dye,grease,sulphide, chromium salt and trichome ,etc.And any another high biochemical oxygen demand of the soluble organic and inorganic matter andsuspended solids, as well as potentially toxic metal salts. For this design, the double oxidization ditch is the core of this process. The double oxidization ditch is not only a very low load operation, good effect, and the long residence time,dilution capacity, strongresistance to impact load. In the large sewage treatment plant has been widely used. In addition, the treated wastewater through the ultrafiltration membrane,and after adeep reach the standard of recycling, and the water will be used again,and make the resources cyclic utilization.Key words :Leather wastewater , The double oxidization ditch , Cyclic utilization目录第一章绪论 (1)1.1前言 (1)1.2制革废水的产生、特点、水量及水质 (1)1.2.1制革废水的产生 (1)1.2.2制革废水的特点 (2)1.2.3制革废水的水量 (3)1.2.4制革废水的水质 (4)1.3排放标准 (4)1.4 设计任务及依据 (5)1.4.1 设计任务 (5)1.4.2 设计依据 (5)1.5 设计原则 (6)第二章工艺流程确定 (8)2.1 概述 (8)2.2 制革废水处理方法比较 (8)2.2.1 物化法 (8)2.2.2 生化法 (9)2.3 设计方案的确定 (11)2.3.1 工艺介绍 (13)第三章污水处理主要设备及构筑物 (14)3.1 格栅 (14)3.1.1 确定设计参数 (14)3.1.2 设计计算 (14)3.2 污水提升泵房 (16)3.2.1 设计说明 (16)3.2.2 设计参数 (16)3.2.3 泵房设计计算 (16)3.3 调节池 (17)3.3.1 确定设计参数 (17)3.3.2 设计计算 (17)3.4 竖流式初沉池 (17)3.5 氧化沟(采用双沟式氧化沟) (20)3.5.1 确定设计参数 (20)3.5.2 设计计算 (20)3.6 二次沉淀池(幅流式沉淀池) (23)3.6.1 确定设计参数 (23)3.6.2 设计计算 (23)3.7 气浮池 (25)3.7.1 确定设计参数 (25)3.7.2 设计计算 (26)3.8 超滤膜组件 (27)3.8.1设计说明 (27)3.8.2 设计参数 (28)3.9 集泥井 (28)3.10 浓缩池 (29)3.11 脱水车间 (30)3.12 污泥处理与处置 (32)3.13 含铬废水的处理 (32)3.13.1 贮存池 (32)3.13.2 反应沉淀池 (32)第四章平面及高程布置 (33)4.1 平面布置 (33)4.2 高程布置 (35)第五章主要构筑物与设备 (39)第六章投资估算 (43)6.1 估算范围 (43)6.2 估算 (43)6.2.1 工程投资估算 (43)6.2.2 管理运行费用估算 (44)结论 (46)参考文献 (47)致谢 ............................................ 错误!未定义书签。

某合成革生产企业生产废水处理工程设计方案一、工程概述合成革生产企业废水处理工程是为了解决生产过程中产生的污水问题,确保排放的废水达到国家相关标准,同时尽可能地回收利用资源。

本设计方案针对合成革生产企业的废水特点和处理要求,提出了全面的处理方案,包括废水预处理、生化处理和深度处理等环节。

二、废水特点和排放要求根据对合成革生产企业的调查和分析,得出以下废水特点和排放要求:1.废水特点:(1)废水的主要组成成分为有机物污染物、悬浮物、油脂及少量的重金属离子等;(2)废水流量较大,每天产生约1000立方米;(3)废水含有大量的COD(化学需氧量)和BOD(生物需氧量),需要进行充分降解和处理。

2.排放要求:(1)废水排放要求符合国家相关标准,COD和BOD需控制在规定范围内;(2)尽可能地回收利用废水中的资源。

三、工程方案根据废水特点和排放要求,本设计方案分为三个环节进行处理:废水预处理、生化处理和深度处理。

1.废水预处理:废水预处理的目的是去除废水中的悬浮物、油脂和砂石等大颗粒物质,以减少对后续处理设备的影响。

预处理设备包括格栅和沉砂池。

格栅用于去除废水中的大颗粒物质,沉砂池用于沉淀废水中的沉积物,保证后续的处理设备不被堵塞。

2.生化处理:生化处理是通过生物活性污泥对废水中的有机物进行降解和去除。

本设计方案采用A/O(好氧/厌氧)工艺。

好氧生化池中的微生物可以降解污水中的COD和BOD,厌氧生化池中的微生物可以进一步降解有机污染物,并产生可用于反应的有机物质。

生化处理设备包括好氧生化池、厌氧生化池和二沉池。

好氧生化池和厌氧生化池通过连通管道相连接,废水依次流经好氧生化池和厌氧生化池,然后进入二沉池沉淀。

生化处理后的废水中的COD和BOD的去除率可达到80%以上。

3.深度处理:深度处理是为了进一步去除废水中的有机污染物和重金属离子,提高废水的水质,以达到国家相关标准。

本设计方案采用活性炭吸附和反渗透技术。

某合成革生产企业生产废水处理工程设计方案一、项目背景和目标合成革生产过程中,会产生大量的废水,其含有高浓度的有机物、重金属离子和色素等有害物质,对环境造成严重污染。

为了达到国家和地方相关的环境保护标准,并促进企业的可持续发展,设计了该废水处理工程方案。

本项目的目标是对合成革生产企业的废水进行处理,达到国家和地方的排放标准,同时实现资源的回收利用,减少对环境的危害。

二、处理工艺流程本工程采用综合处理工艺,包括预处理、生物处理和混凝沉淀处理三个部分。

1.预处理合成革生产过程中的废水经过机械过滤,去除大颗粒悬浮物质,然后进入调节池。

调节池主要用于平稳调节水质的波动、大量的废水缓冲、过流过程的平滑、比例等因素,达到稳定投放到生物处理单元的目的。

2.生物处理生物处理采用活性污泥法。

废水通过进水管道进入曝气反应器,加入适量的活性污泥和空气,通过曝气装置提供的氧气,进行好氧降解反应。

废水中的有机物会被污泥中的生物菌种降解为二氧化碳和水,减少有机物的污染。

3.混凝沉淀处理经过生物处理的废水,含有一定的悬浮物、有机物和重金属离子。

为了进一步减少废水中的污染物,采用混凝剂进行处理。

将混凝剂注入混合污泥槽,通过搅拌等方式将混凝剂与废水中的悬浮物、有机物等污染物结合形成絮凝体。

然后将絮凝体经过沉淀槽沉淀,沉淀后的污泥以固体形式进行分离,清水经过净水槽的净化后可再利用。

三、设备选型和布置1.机械过滤器:采用网状过滤器,能够有效去除大颗粒悬浮物。

2.调节池:采用圆形混合式调节池,具有良好的缓冲和平稳水质的作用。

3.曝气反应器:采用立式桶形曝气反应器,提供充足的氧气供给,并与混合池相连,便于操作和维护。

4.混凝沉淀池:采用矩形沉淀池,配有搅拌装置,保证混凝效果和混凝物的沉淀。

5.固液分离设备:采用离心机,将沉淀后的污泥和清水分离,使得污泥能够更好地进行处理和利用。

四、运行管理及效果评价1.运行管理:废水处理工程需要建立完善的监控系统,对进水和出水进行监测,及时调整处理工艺参数,确保处理效果。

摘 要废水处理厂设计规模 3000m 3/d ,设计水质水量为:Q=3000m 3/d ,COD cr =1800~3000mg/L , PH=~10,SS=700~1000 ㎎/l ,BOD=800~1200㎎/l,色度200~400 倍。

经处理后,应达到下列出水水质:COD≤300mg/L,色度≤80倍,SS≤150mg/L, BOD 达≤100 mg/L,即达到《污水综合排放标准》(GB8978-1996)中制革行业的二级标准。

本工程方案设计依据有关环境保护在污水中的要求,采用混凝沉淀—接触氧化工艺处理制革废水,在详细方案比较的基础择了如下处理工艺流程:经设计可知COD 的去除率为%, SS 的去除率为%,色度去除率为82%。

经技术经济分析,此方案投资总额 457 万元,废水处理成本为元/ m3,有着良好的经济效益和社会效益。

且节约用地、提高绿化、降低能耗的理念在设计中得到充分的实践,符合新时代环保的要求。

关键词:制革废水混凝沉淀接触氧化AbstractThe designing scale of waste water treatment plant is 3000 m3/d, the designing quality and quantity of water are: Q=3000m3/d ,COD=1800~3000mg/L , BOD=800~1200㎎/l ,PH=~10 ,SS=700~1000 ㎎/l , Chroma =200~400 times. After disposing of it, the quality of water should attain the following standards: COD≤300mg/L,SS≤150mg/L,Chroma ≤ 80 times,BOD ≤100 mg/L ,reaching the second standard (GB8978-1996)of 《integrated wastewater discharge standard》.The designment of this project is in accordance with requirements of the environmental protection in the wastewater. It uses the contact oxidation process -coagulating sedimentation process to deal with thewastewater in tanning industry. Based on comparison of the detailed program, we select the following processes: tannery wastewater →Grids→primary sedimentaion tank→balance pond→contact oxidation process→ coagulating sedimentation→secondary clarifier→Drainagesludge treatment process:enrichment→sludgedewatering→outbound logisticsThrough designing, we can know that the result of CODis %,ηSS is %, Chroma is 82%.After technical and economic analyzing, the investment amount of this project is Yuan, and the cost of disposal of waste water is Yuan/ m3. It not only gains good economic and social benefits, but also fully puts the ideas of saving land economically, improving virescence and reducing energy consuming into the practice while designing, which is in conformity with new era environmental needs.KEY WORDS: tannery wastewater ,contact oxidation process,coagulating sedimentation目录摘要 (I)Abstract (II)目录 ................................................................................................................................................ I V 前言 (1)第一章绪论 (2)制革废水的产生及特点 (2)制革废水的水质及水量分析 (4)不同工序排放的废水水质 (4)废水水量 (4)制革废水的危害 (5)设计任务 (6)本毕业设计课题的目的和要求 (6)本毕业设计课题的技术要求与数据 (7)第二章工艺流程确定 (8)制革废水概况 (8)工艺流程比选、确定说明 (8)方案设计原则 (8)制革废水处理工艺 (9)制革废水处理工艺组合 (10)工艺方案分析选择: (10)混凝沉淀法 (10)接触氧化法 (11)达标分析 (13)第三章构筑物设计计算 (13)进水渠道 (13)格栅 (14)设计概述 (14)设计参数 (15)设计计算 (15)设计说明 (17)格栅机的选型 (18)初沉池 (19)各种沉淀池的比较 (19)设计要点 (19)设计计算 (23)曝气调节池 (25)调节池尺寸 (26)空气管计算 (26)孔眼计 (27)潜污泵 (28)鼓风机 (29)混凝沉淀池 (29)混凝剂的选择 (29)配制与投加 (29)混合方式 (31)设计说明 (31)设计参数 (32)设计计算 (33)接触氧化池 (41)工艺选择 (41)设备及装置 (43)填料 (45)设计参数 (47)设计计算 (48)需气量及曝气系统设计计算 (49)鼓风机房 (51)二次沉淀池 (52)设计说明 (52)设计参数 (52)设计计算 (53)进出口形式 (56)排泥方式 (57)污泥的处理 (57)处理说明 (57)污泥量计算 (62)集泥井 (63)污泥浓缩池 (64)泵房 (66)污泥脱水间 (67)第四章平面布置及高程布置的设计 (67)平面布置 (67)平面布置原则 (67)总平面布置结果 (68)高程布置 (69)高程设计任务及原则 (69)高程布置结果 (70)第五章投资估算与效益分析 (76)工程概预算 (76)主要设备列表 (76)建设费用 (79)设备费用 (81)管材费用 (81)管材附件费用 (82)其他费用 (82)劳动定员 (83)运行费用 (83)总结 (86)参考文献 (87)致谢 (89)前言在经济快速发展和社会日益进步的今天,污染已经成为全球突出的环境问题。

合成革生产企业生产废水处理工程设计方案一、废水处理工程方案概述根据合成革生产企业废水特点和排放达标要求,本方案采用生化处理、物理化学处理和深度处理相结合的方法进行废水处理。

主要工艺包括沉淀池、生化反应池、曝气池、絮凝剂投加系统、厌氧处理系统、曝气系统、草本植物处理系统、臭氧处理系统、沉淀池等。

二、废水处理工艺流程废水首先经过初沉池对废水中的大颗粒悬浮物进行去除,然后进入生化反应池,通过生物降解将有机物转化为无机物。

同时,通过曝气系统和絮凝剂投加系统,促进生化反应过程的进行。

接下来,经过曝气池和厌氧处理系统,将废水中的有机物进一步降解。

最后,经过草本植物处理系统、臭氧处理系统和沉淀池的处理,去除废水中残留的污染物,并达到排放标准。

三、设备选择和布置1.初沉池:采用圆形钢筋混凝土结构,内衬防腐材料,设置搅拌装置和排泥装置。

2.生化反应池:采用玻璃钢结构,具有耐腐蚀、耐高温的特性,内部设有曝气装置和搅拌装置。

3.曝气池:采用圆形混凝土结构,内衬防腐材料,装有曝气装置。

4.绮凝剂投加系统和厌氧处理系统:根据实际情况选择适当的物理化学设备和药剂投加系统。

5.草本植物处理系统:根据实际情况选择适当的湿地植物,进行废水的生物处理。

6.臭氧处理系统:根据实际情况选择适当的臭氧发生器和高压风机。

7.沉淀池:采用矩形混凝土结构,设有泄水管和清淤装置。

四、操作控制和运行管理1.定期对设备进行维护、保养和清洗,确保设备的正常运行和耐用性。

2.监测废水处理工艺的关键指标,如COD、BOD、SS、NH4+-N等,通过调节药剂投加量和曝气量等参数,保持工艺的稳定性和处理效果。

3.完善废水处理设施的记录管理制度,及时保存和更新处理数据和操作记录,为后续的环保验收提供有效数据支持。

4.培训操作人员,提高他们的技能和意识,加强对废水处理工艺的理解和掌握,促进企业的环境保护工作。

综上所述,合成革生产企业生产废水处理工程设计方案主要包括废水处理工艺流程、设备选择和布置、操作控制和运行管理等内容。

制革工业废水处理设计说明1.制革工业废水的产生和特点皮革加工是以动物皮为原料,经化学处理和机械加工而完成的。

加工工艺大致由浸水、去肉、浸灰脱毛、脱毛软化、浸酸鞣制、复鞣、中和染色、加脂等工序组成。

原料加工和加工工艺均会对环境产生不同的污染。

总体来看,制革工业的污染之——是来自于其加工过程中产生的废水。

在皮革加工的过程中,大量的蛋白质、脂肪转移到废水、废渣中。

在加工过程中采用的大量化工原料,如酸、碱、盐、硫化钠、石灰、铬鞣剂、加脂剂、染料等,其中有相当一部分进入废水之中。

制革废水主要来自于鞣前准备、鞣制和其他湿加工工段,这些加工过程产生的废液多是间歇排出,其排出的废水是制革工业污染的最重要来源。

皮革生产中,为防腐败,新鲜的原皮都是要用食盐裸存,在浸皮时食盐溶入废水中。

在生皮的预处理中,生皮中蛋白质和油脂也成为污染物而进入废水。

为了使毛皮和生皮分离。

浸灰脱毛大量使用了石灰和硫化钠,结果是使大量碱性化合物,硫化物,毛皮和蛋白质进入废水。

脱灰使用弱酸盐,如氯化铵和硫酸铵来中和石灰,又使大量氨进入废水。

浸酸和铬鞣对环境的直接危害是大量硫酸和Cr3+进入废水。

在加脂、染色等工艺又将有机溶剂、偶氦染料和金属铬合染料等合成有机会带入废水。

制革废水的特性表现在以下几个方面:1.水量水质波动大:水量总变化系数达到2左右,而水质的变化系数更大,达到10左右。

2.可生化性好:废水中含有大量原皮上可溶性蛋白、脂肪等有机会和甲酸等低分子添加有机物,BOD5/COD比值通常在~之间。

3.悬浮物浓度高,易腐败,产生污泥量大。

大量原皮上的去肉和渣进入废水,废水中悬浮固体浓度高达数千毫克/升。

4.废水含S2-和总铬等无机有毒化合物。

Cr3+会对微生物带来抑制作用;硫化物进入生物处理还会影响活性污泥的沉降性能,使固液分离效果下降。

2.数据及工艺流程数据牛皮制革厂间歇性排放废水排放量:1800m3/d(其中70%为高浓度废水,30%为低浓度废水)进水水质COD:600~15000mg/L、BOD5:60~3000mg/L、Ph:~10、Cr3+:2~800mg/L、SS:300~3000mg/L、色度:300~1200倍、S2-:2~300mg/L出水水质:COD:300mg/L、BOD5:30mg/L、Ph:6、Cr3+:L、SS:200mg/L、色度:30倍、S2-:L处理工艺比选、确定制革废水处理工艺制革废水的处理主要为物化法和生化法。

物化的方法包括混凝沉淀法和混凝气浮法。

即向废水中投加混凝剂,使废水中不能自然沉降的胶体颗粒凝聚,通过沉降或上浮达到和水分离的目的。

物化法适合中小制革厂,处理综合效率一般对COD去除率为70%~85%;对BOD5去除率为50%~80%;对SS 去除率为85%~95%;对总铬去除率为>98%;对S2-去除率95%物化法处理制革废水,水质难达到现行国家标准,因此需做进一步处理。

生化处理包括活性污泥法、生物膜法和厌氧法等。

活性污泥法是比较传统和成熟的方法。

其处理效率:COD为70%~80%,BOD5为85%~96%。

间歇式活性污泥法(SBR)具有构筑物简单,不设二沉池,无污泥回流,操作灵活,曝气时间和曝气量可调,以管理,不易产生污泥膨胀,同时具有调节水质水量的作用,因此可适当减少调节池的容积。

生物膜法一般采用接触氧化法,这种方法负荷高,无污泥回流,产泥量比活性污泥少,氧化池内需安装填料,费用增加。

氧化沟构造简单,负荷低,池容大,耐冲击负荷。

具有脱氮的优点。

氧化沟处理制革废水比较成熟且效率较高一点。

厌氧法有机物去除率COD为60%左右,无动力消耗,可省去预处理沉淀池,产泥量少,但培菌时间长。

受S2-和Cr3+含量的影响,受温度影响。

工艺确定1.曝气调节池曝气调节池是在调节池内鼓风、曝气,可以充分搅动混合废水,促进废水絮凝,补充废水溶解氧,防止厌氧产生臭气,氧化某些还原剂如S2-等,具有预曝气作用,可以将部分具有絮凝作用、混凝作用的混凝污泥或生物污泥引入。

一般来说,调节池具有下列作用:减少或防止冲击负荷对设备的不理影响;使酸性废水和碱性废水得到中和,使处理过程中pH值保持稳定;调节水温;当处理设备发生故障时,可起到临时的事故贮水池的作用;集水作用,调节来水量和抽水量之间的不平衡,避免水泵启动过分频繁。

2.卡鲁塞尔型( Carrousel)氧化沟根据处理污水的性质和特点,拟采用生物处理方法。

本设计采用Carrousel氧化沟为主要的处理构筑物。

Carrousel氧化沟系统是多沟串联氧化沟系统,在每组沟渠的转弯处安装有表面曝气机,兼有供氧和推流搅拌的作用,污水在沟道内转折巡回流动,处于完全混合状态有机物不断氧化得以去除。

由于氧化沟的长度较长,水中溶解氧的水平会产生较大的差距,从而可在氧化沟中形成富氧区、低氧区进而能够形成生物脱氮的环境。

当有机负荷低时,还可以停用其中的若干曝气机,在保证水流搅拌混合循环的前提下,节约能源消耗。

此工艺在我国已经得到了大量的应用,实践证明该工艺具有设备简单,管理方便,运行稳定,处理水质好的优点。

3.构筑物设计格栅设计(1)格栅的间隙数栅前水深h=; 过栅流速一般采用~s,这里取s。

格栅的倾角一般采用45°~75°。

这里取60°。

格栅栅条间隙取25mm栅条间隙数n=Q√sinα/bhv是格栅倾角,b是格栅间隙宽度,v是过栅流速。

格栅栅条间隙数n=*√sin60°/**=52个格栅数量:设两组并列的格栅,每组26个(2)栅槽宽度B=s(n-1)+bnS是栅条宽度格栅栅条宽度s取.格栅栅槽宽度B=*(52-1)+*52=(3) 通过格栅的水头损失:h1=k*β*(S/b)^4/3*v²/2g*sinα格栅条阻力系数β取,水头损失增大系数k取3h1=3**^4/3* ²/2*g*sin60°=(4)栅条总高度超高采用h2=,则栅条总高度H=h+h1+h2=++=(5)栅槽总长度B1=,α1=α2l1=(B-B1)/(2*tanα1)= =l2=(B-B1)/(2*tanα2)=每日栅渣量W=Q*W1/1000=1800*1000=d<d沉沙池选用钟式沉砂池Q=310L/S,停留时间t=20~30s,取t=25s,有效水深h=Q/A=查表选取型号300,则相关参数如下:沉砂池参数A BC D E F G H JK L调节池调节池有效体积V=Q*t=1800/24*8=600m3取停留时间为8h调节池平面形状为矩形,取有效水深h1=,调节池面积A=V/h2=120m2池宽B=10m,则池长L=A/B=12m调节池超高h2= 池总高H=h1+h2=+=催化氧化池加入硫酸锰进行催化氧化,使S2-氧化为SO42—及单质S沉淀,每1Kg硫化物反应生成硫酸根约需氧,催化剂MnSO4用量为28g,浓度约为100mg/l,反应最佳PH值为10,反应时间为5~8h,S2-去除率可达到80%左右。

停留时间为7h有效体积V=Q*t=1800/24*7=525m2取有效水深h1=,面积A=V/h1=131m2池宽B=10m,则池长L=A/B=取池超高h2=,池总高H=h1+h2=+=由上可知,含硫物有d,,则需浓度为100mg/L的硫酸锰溶液106m3/d反应沉淀池从理论上来说,当PH在时,加碱沉淀法是完全可以将含铬废水中的三价铬沉淀出来的,上层清液是完全可以达到污水排放标准的,使用氢氧化钠来调节PH。

加碱(加NaOH),的同时蒸汽加温至65℃,PH控制在,反应2h,然后静止沉淀,可生成氢氧化铬沉淀。

取停留时间为4h有效体积V=Q*t=1800/24*4=300m2取有效水深h1=,面积A=V/h1=100m2池宽B=10m,则池长L=A/B=10m池超高h2=,池总高H=h1+h2=+=由上可知,Cr3+有d,则需氢氧化钠d曝气调节池曝气调节池是在调节池内鼓风、曝气,可以充分搅动混合废水,促进废水絮凝,补充废水溶解氧,防止厌氧产生臭气,氧化某些还原剂如S2-等,具有预曝气作用,可以将部分具有絮凝作用、混凝作用的混凝污泥或生物污泥引入。

一般来说,调节池具有下列作用:减少或防止冲击负荷对设备的不理影响;使酸性废水和碱性废水得到中和,使处理过程中pH值保持稳定;调节水温;当处理设备发生故障时,可起到临时的事故贮水池的作用;集水作用,调节来水量和抽水量之间的不平衡,避免水泵启动过分频繁。

(1)调节池有效体积V=Q*t=1800/24*8=600m3取停留时间为8h调节池平面形状为矩形,取有效水深h1=,调节池面积A=V/h2=150m2池宽B=10m,则池长L=A/B=15m调节池超高h2= 池总高H=h1+h2=+=(2)空气管计算在调节池内布置曝气管,气水比为5:1,空气量为Q= m3/s*5= m3/s。

利用气体的搅拌作用使来水均匀混合,同时达到预曝气的作用。

空气总管D1取200mm,管内流速V1=4Q/π*D1²=4*(π*²)=sV1在10~15m/s范围内,满足规范要求。

空气支管D2:共设2根支管,每根支管的空气流量q=Q/2=2=s支管内空气流速V2应在5~10m/s范围内,选V2=7m/s,则支管管径D2=√(4q/(π*v²))=√(4*(π*7))==178mmD2取175mm校核:V2=4*(π*²)=s在5~10m/s范围内沿支管方向每隔2m设置两根对称的穿孔管,靠近穿孔管的两侧池壁各留,则穿孔管的间距数为(L-2×/2=(15-1)/2=7,穿孔管的个数n=(7+1)×2×2=32。

每根支管上连有16根穿孔管。

通过每根穿孔管的空气量q1,q1=q/16=16=s则穿孔管直径D2=√(4q/(π*v))=√(4*(π*7))==126mm取校核:V=*4/(π*²)=s, 在5~10m/s范围内。

氧化沟污泥龄θc=15d;污泥产泥系数Y=kgBOD5;污泥浓度X=4000mg/l;污泥自身氧化率Kd=;水流量Q=1800m3/d;氧化沟进水BOD5:S0=3000mg/l;Se=30mg/l;污泥含水率p=%。

(1)硝化区的容积V1=YQ(S0-Se)/(X*(1+Kd*θc))=*1800*(3000-30)/(4000*(1+*15))=382m3(2)氧化沟总容积V=V1/K=382/=695m3K—具有活性作用的污泥的总污泥量的比例,一般采用左右(3)采用1座4廊道式卡鲁塞尔氧化沟,取池深H=,超高取,宽B=4m沟总长L=V/NhB=695/(1*3*4)=58m单沟长l=58/4=(4)剩余污泥量W=YQ(S0-Se)/(1+Kd*θc)=*1800*(3000-30)/1000/(1+*15)=1527kg/d湿污泥量Qs=W/(1-P)/1000=1527水渠沉淀池出水经过出水堰跌落进入出水渠道,然后汇入出水管排入集配水井中外部的集水井内。