浮选法废纸脱墨机理及脱墨剂的选择

- 格式:pdf

- 大小:140.18 KB

- 文档页数:3

废彩印纸不同脱墨技术的研究摘要:在高浓度条件下,浆料被直接挤入快速加热器,在10~20秒内快速升温到80~90℃,同时加入0.5%H2O2、1%NaOH、3%Na2SiO3、使化学药剂与浆料充分混合。

用搅拌机摩擦揉搓,此时再加入设计浓度为1%、2%、3%的漂白剂H2O2进行漂白。

漂白时间为2~3h,用造纸气浮澄清水将浆料稀释至 3.5%左右的浓度,从塔低输出,再加硫酸中和,调pH为7.0左右。

最后将干燥的再生纸进行白度、色度、回收率分析。

关键词:漂白剂再生纸脱墨方法色度白度Abstract:In the high concentration conditions, the slurry was directly squeeze into the fast-heater,in the 10 to 20 seconds,quickly warming up to 80~90℃, while adding 0.5% H2O2,1% NaOH,3% Na2SiO3,so that chemicals and well-mixed slurry.Friction rub with the mixer at this time then add bleach H2O2 for bleaching.Bleaching time of 2~3h,by the end of bleaching paper pulp flatation bar-diluted to 3.5% of the concentration of low output from the tower,together with sulfuric acid and,adjusting pH to 7.0 or so.Finally,the recycled paper to dry whiteness,color,recovery analysis.Key words:bleaching agent;recycled paper;deinking method;chroma;whiteness1 引言不谈处理流程,每条废纸处理流程基本上都是由碎浆、筛选、净化、脱墨(浮选与洗涤)、热分散、漂白等重要的单元操作所组成[1]。

废纸酶脱墨技术废址酶脱墨技术近年来,由于资源短缺和环境污染等原因,废纸的回收利用受到了越来越多的关注,废纸回收率逐步上升,废纸再生工艺不断改革。

废纸再生的关键步骤是废纸的脱墨。

目前,用于脱墨的废纸主要是废旧新闻纸(ONP)、废旧杂志纸(OMG)和混合办公废纸(MOW)。

随着印刷技术的发展,废纸脱墨的难度越来越大。

废纸脱墨的主要方法有化学法和生物酶法。

传统的化学法脱墨通常使用氢氧化钠、硅酸钠和双氧水来处理废纸,使油墨在强碱等化学作用力和机械作用力下从纤维的表面脱落,然后通过洗涤或浮选或两者相结合的方式将油墨除去,虽然应用广泛,但存在纸张发黄、纸张强度下降、脱墨效果不佳、环境污染严重等诸多缺点。

生物酶法脱墨是利用酶处理废纸纸浆,并辅以浮选或洗涤,从而除去油墨,是一项环境友好的新型脱墨技术,酶在脱墨过程中起着生物催化的作用。

相比于化学法脱墨,酶法脱墨具有效果好、范围广、能耗少、污染轻、成本低等显着优势,既可以减轻大量使用化学品而造成的环境污染,又可以提高纸浆的抄造性能,是一种潜力很大的废纸脱墨方法,已成为国内外废纸回用研究的热点,有可能逐步取代传统化学法而应用于工业生产。

1、废纸脱墨工艺脱墨是通过脱墨剂和机械力等作用,使油墨颗粒与纤维分离,并从纸浆中除去,得到新鲜纸浆的工艺过程。

目前,实验室采用的废纸脱墨工艺主要包括碎纸、碎浆、浮选、抄纸4大步骤。

其中,碎纸是对废纸的预处理,一般流程是陈化、撕碎和浸泡;碎浆是对废纸进行机械处理、化学或生物试剂处理,将废纸碎裂成为纸浆,将纤维上的油墨剥离并分散;浮选是将油墨和纸纤维进行分离,利用添加表面活性剂产生的稳定泡沫将纸浆中分散的油墨带走,得到干净的纤维;最后在抄纸机上进行抄纸。

2、生物酶法脱墨机理2.1纤维素酶/半纤维素酶的脱墨机理纤维素酶和半纤维素酶是最常用的废纸脱墨酶。

一个完整的纤维素酶系通常由作用方式不同而能相互协同催化水解纤维素的三类酶组成,即内切葡萄糖苷酶(内切酶)、外切葡萄糖苷酶(外切酶)和β-葡萄糖苷酶。

废纸脱墨15电子龙利婷2015141035摘要:废纸回收利用是当今制浆造纸的热门话题,而废纸脱墨是废纸回收的关键,该文主要阐述了废纸回收的重要意义,介绍了脱墨剂的基本组成及废纸脱墨技术,废纸脱墨的发展前景和方向趋势,再简述自己对于这个技术的看法以及老师上课给我的启发。

关键词:废纸回收意义脱墨脱墨剂脱墨技术回收利用发展启发一、前言现代造纸工业已是继世界电信制造业和汽车制造业之后的第三大加工业。

纸和纸板不仅是生活资料,更重要的是生产资料,纸和纸板的消费水平已成为一个国家现代化水平和文明程度的重要标志之一。

近几年来,我国造纸工业发展迅速,废纸利用率也在增加,但国产废纸处理设备从品种、规格及性能上与国外设备相比都有较大的差距,远远满足不了废纸处理大规模生产的工业要求。

而国外废纸处理设备技术水平高, 配套能力强,但价格昂贵,使造纸企业投资大幅度提高,运行成本加大,经济效益和市场竞争能力下降,从而制约了废纸利用技术的发展。

因此,发展国产废纸处理设备,适应废纸回收利用的需要,将对造纸工业的可持续发展战略起到重要的推动作用①。

二、废纸回收的意义众所周知,造纸产品的需求与经济发展是密切相关的。

现代造纸工业是继世界电信制造业和汽车制造业之后的第三大加工业。

中国实施改革开放之后,经济持续快速发展,市场对纸产品的需求也快速增长。

据统1999年我国和纸板的为2800万吨,为世界第三大生产国,消费量为3400万吨,为世界第二大消费国。

据相关资料预测,2005年和2015年,我国纸和纸板的年需求量将分别达到4500-5000万吨、7500-8000万吨②。

与如此巨大需求相矛盾的是在世界范围内资源贫乏问题越来越严,同时造纸行业会产生大量污染源,所以在人们环保意识不断增强的今天,利用废纸作为造纸工业再生资源更显示出其重要的地位及作用。

在国外,有人把废纸示出其重要的地位及作用。

在国外,有人把废纸称为“城市中的森林”,许多经济发达国家都已立法支持废纸回用技术的开发研究工作并规定了如新闻纸等纸种中的二次纤维的法定含量。

废纸脱墨及其相关问题随着当今世界环境日趋恶化,人们的环境意识也日益增强,为了节约资源和能源,减少污染负荷,减少森林砍伐,养息森林,废纸的回收利用已经引起了越来越高的重视。

再生浆不透明度高、纤维组织均匀,能满足多数纸张的质量要求,不必经过打浆处理即可抄纸,其抄成的纸绒毛少、平整、实用性广。

现在再生浆已经用于抄造高级纸张。

废纸脱墨原理就是使用脱墨药剂降低废纸上的印刷油墨的表面张力,从而产生润湿、渗透、乳化、分散等多种作用,其综合效果使油墨从纸面上脱离下来。

脱墨的目的是为了使废纸纤维恢复甚至超过原来的白度、净化度、原纤维的柔软性及其他特性,从而使纸浆具有好的抄造性能,并达到所要求的产品指标,保证产品品质。

脱墨工艺一般分为三个步骤:疏解分离纤维;使油墨从纤维上脱离;将油墨从纤维悬浮液中除去。

1 脱墨方法常规的脱墨工艺包括浮选法、洗涤法、浮选和洗涤相结合的方法以及短程法等。

浮选法运用不同颗粒具有不同的表面性能的机理进行脱墨;洗涤法利用水力进行分离,通过筛板或筛网对纸浆悬浮液进行筛选,水夹带油粒而除去;浮选和洗涤相结合的方法综合浮选和洗涤两种方法的优点,现在被很多厂家采用;短程法用于处理油墨含量相对少的废纸,它只在碎浆机中脱墨,疏解好的废纸浆放入贮浆池,而后按正常流程进行筛选、净化和洗涤。

对浮选法来讲,油墨颗粒的粒径在20~40μm为最佳;对洗涤法来讲,油粒尺寸越小越好,且以小于5μm为最佳。

除此之外,还有其它多种脱墨方法。

酶脱墨法大多数使用纤维素酶和半纤维素酶作为酶制剂。

国外研究表明:中性纤维素酶比酸性条件效果好,纯碱性纤维素酶也可以获得较好的白度,而非接触性印刷废纸酶法脱墨中酶与表面活性剂共用,大大提高了脱墨效率。

废纸与机械浆混合磨浆脱墨法,漂后白度可达60%ISO。

附聚脱墨法用附聚剂将碎浆过程中剥离下来的片状调色剂聚集成400μm以上、密度较大的球形颗粒,然后筛选净化除去。

超声波脱墨法利用大于16Hz的声波进行脱墨。

废纸脱墨技术与脱墨化学品胡红华(湖北省化工研究设计院,武汉430073) 摘 要 介绍了废纸脱墨的方法和脱墨过程中所用的化学品以及由湖北省化工研究设计院研制成功的HD I-1高效废纸脱墨剂。

关键词 废纸 洗涤 浮选 脱墨1 前言废纸脱墨制再生浆是解决纸纤维来源的一个好方法,该法可节省大量制浆原料,降低能耗,节省投资,降低纸张制造成本,减少污染,保护环境,对造纸工业具有十分重要的意义。

近年来,由于人类所面临的森林资源的日益贫乏和生存环境的日益恶化以及对纸的品种、数量的要求越来越大,对纸的质量要求越来越高,因而极大地刺激了废纸脱墨技术的发展。

2 脱墨方法和脱墨化学品废纸脱墨的方法常用的有洗涤法和浮选法。

洗涤法是将纸浆重复地稀释和浓缩,在脱墨化学品的作用下,油墨、填料及一些细小纤维随洗涤水被过滤洗去。

洗涤法简单工艺流程是:废纸→碎解→加药脱墨→疏解→洗涤→纸浆。

在洗涤法中要求油墨粒子必须足够小,含分散油墨的水能大部分经筛孔从纸浆中滤掉。

洗涤法纸浆损失较大,耗水、耗能大,废水处理复杂,不适于水资源缺乏的地区,但由于洗涤脱墨设备简单,投资少,一般的小厂如果用水量限制不大,都采用此法生产。

浮选法是将碎解、净化后的纸浆浓度冲稀至018%~112%,送入浮选槽中,于浆料中加入脱墨化学品和少量起泡剂,然后向浮选槽中曝气,使油墨粒子粘在气泡上浮在液面由吸盘吸掉或刮板刮去。

浮选法脱墨工艺流程一般包括:废纸→预筛选→高浓水力碎浆机→高浓压力筛→浮选脱墨机→锥形除砂器→圆网浓缩机→高浓漂白机→造纸车间。

浮选法可去除的油墨颗粒比洗涤法去除的油墨颗粒大得多,纤维得率高,废水处理较方便,但浮选设备复杂,投资大,技术难度也大,是近几年才从国外引进的废纸脱墨技术。

国内大部分企业采用浮选和洗涤结合的工艺,经过两道工艺处理,可以相互弥补不足,再生浆的白度较高。

在这种浮选和洗涤串联的方法中浮选通常放在前段。

表1是两种方法的一般性比较。

表1洗涤法和浮选法技术比较项 目洗涤法浮选法纸浆质量高低纤维得率低高(≥78%)用水量大小废水处理负荷大负荷小填料除去大小设 备简单复杂技 术易难 每一种废纸脱墨工艺流程都是通过一系列设备和脱墨化学品来除去再生纤维以外的有害物质,以满足对造纸纤维的要求。

脱墨剂在废纸回收利用中的应用概述摘要森林资源的匾乏、环境的污染都要求对废纸进行再生利用。

在未来的造纸工业中,提高废纸在纤维原料中的比重异常重要。

本文指出了废纸脱墨剂在废纸再生利用中的重要性,简述了废纸脱墨剂的作用机理及与废纸脱墨工艺之间的相互关系,并就废纸脱墨剂的现状和发展趋势作了简要的分析。

关键词废纸脱墨剂机理分类展望为了解决造纸纸浆不足,并考虑到造纸行业资源的贫乏及资源的高度利用,降低制纸成本,国外已广泛推行把报纸,杂志、书籍纸等废纸再生使用,使废纸的经济作用日益提高,目前在国外废纸作原料,同采用纸浆和植物纤维造纸相比,还可节约能源和水。

我国废纸回收起步较晚,回收率也较低,占10%左右,而且基本上用于生产低级箱板纸以及包装纸。

众所周知,利用废纸再生纸浆的重要一环,是必须进行废纸脱墨处理。

1 脱墨的原理印刷油墨是由干性油、动物胶或树脂分散在其中的碳黑或其他颜料粒子组成的。

这些粒子通过印刷粘附在纸张纤维上,而脱墨的原理则和印刷的原理恰恰相反,在于破坏这些粒子对纤维的粘附力。

为此,需要加入一些化学药品,在适当的温度和机械作用下,将上述粘着剂皂化、溶解、使油墨和颜料从纤维上分离开来,其整个过程,大致分为以下三个步骤:( l ) 疏散分离纤维;( 2 ) 使油墨从纤维上脱离;(3)把脱离出来的油墨粒子从浆料中除去。

废纸脱墨过程中脱墨化学品使废纸上印刷油墨的表面张力降低,从而产生润滑渗透乳化分散等多种作用,而机械化学和热协同作用才能使纤维上的油墨脱除干净。

因此用于废纸脱墨的脱墨剂必须具有以下性质:1、有助于废纸的疏解及脱墨,不产生脱墨后的再吸附现象,有利于被分离油墨的除去。

2、降低废纸浆的含碳量,提高白度,浮选去污时使碳分能顺利地随气泡去掉。

3、不影响制成纸浆的得率,不影响抄纸机的生产。

能在废水处理中起良好的作用。

为达到上述目的,制得高质量纸浆,往往采用多种脱墨剂配合使用。

2 脱墨废纸的种类使用何种脱墨剂主要由脱墨车间所用废纸的种类和性质来决定。

废纸浮选脱墨张进(武汉科技大学资源与环境工程学院,湖北武汉,430081)摘要本文较全面的分析了我国废纸回收利用的现状及意义,废纸制纸浆作为废纸回收利用的主要途径,而浮选脱墨又是制纸浆工艺的关键环节,就其脱墨效果的好坏,给出了具体的评价指标,对后续脱墨污泥的处理也给出了相应的指导意见。

关键词废纸回收制浆浮选脱墨脱墨污泥随着环境保护和可持续发展观念日益深入人心,废弃物资源化引起了人们越来越多的关注,这也在很大程度上影响着科研技术的研究方向。

而废纸回收利用在减少污染、节约原生纤维资源及能源等方面能产生巨大的经济效益和社会效益,是实现造纸工业可持续发展以及社会可持续发展的一个非常重要的方面。

1废纸回收的意义及现状1.1 废纸回收的意义[1]由于我国森林资源和水资源短缺,以及国内废纸在质量、品种、货源、回收方式、处理技术等各方面与国外废纸相比皆难以具有竞争优势等,导致我国要进口大量纸、纸板、纸浆和废纸,约占我国纸和纸板消费量的60%。

我国进口废纸占世界可供出口总量的1/3,美国废纸出口总量的50%以上。

严重依赖进口废纸,对中国造纸企业造成了巨大影响。

中国在废纸国际贸易中基本处于劣势地位,缺乏讨价还价能力,抗风险系数较小。

一旦世界各大废纸出口国趁机炒作废纸出口价格,势必将对我国造纸行业产生巨大冲击,造成我国造纸生产成本较高,削减我国造纸企业国际竞争力。

且废纸安全和卫生状况远不及一般商品,因此对废纸的检疫较其他商品检疫成本会高许多。

若国内对进口废纸的需求量继续大幅上升,一旦世界废纸价格暴涨到企业难以承受或世界发生突发事件从而影响废纸的正常运输时,对中国造纸工业所产生的后果将十分严重,大量依赖进口废纸,成为中国造纸工业发展的瓶颈。

要减少对进口原料的依赖,必须努力提高国内木浆产量及废纸回收量和利用率。

1.2废纸回收的现状[2]表1和图1分别是我国2001~2007年废纸回收利用统计以及废纸进口量情况。

从表1和图1中可以看出:我国废纸回收率较低,尽管国内2007年废纸的回收率较2001年上升到37.9%我国的废纸,但仍低于47.7%的世界平均水平,更远低于发达国家70%左右的水平;对进口废纸的依赖性程度高。

废纸脱墨废纸脱墨源与1800年,然而其工业化应用却是到20世纪才开始。

废纸即‘二次纤维’,其用量在造纸原料的比例逐年增加。

今天,人们在保护森林、改善环境、节约能源及原料能源压力下,降低造纸成本的呼声日益高涨同时,环保要求越来越严格,造纸原料成本不断上涨,能源压力的增加,废纸再生利用已引起各国各企业的高度重视。

利用回收纤维造纸,可以大大减少林木、水、电消耗和污染物排放。

据专家介绍,回收一吨废纸能生产0.8吨再生造纸纤维,可以少砍17棵大树,节省3立方米的垃圾填埋场空间。

在国外,废纸被称为城市中的森林资源,因为无论是废旧的报纸、书刊纸、办公用纸,还是牛皮纸、纸匣、瓦楞纸等,都是宝贵的纤维原料。

用废纸造纸,能耗低、环保处理费低、单位原料成本低,在我国用废纸配抄生产的新闻纸,比用原生木浆生产成本可降低300元/吨,还可减少环境污染,因此人们把利用回收纤维生产的纸和纸板称为绿色产品。

加强废纸回收利用,推广使用再生纸,不仅有利于节约资源、保护环境,而且有利于城市经济良性循环。

建设以废纸为原料的纸厂一次性投资比用原生浆为原料的厂投资降低三分之一左右,这使纸的投资折旧和利息支付相对较低。

故而,废纸再生利用具有显著的社会效益,经济效益,环保效益。

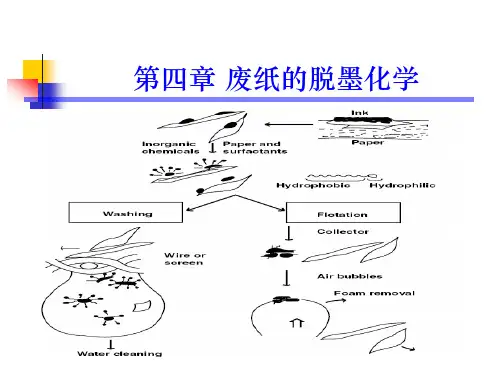

我们所说的脱墨化学,一般都是指纸脱墨化学。

废纸脱墨就是在碎解或疏解废纸的过程中,通过脱模剂的润湿、渗透、分散、乳化等作用,破坏油墨与纤维的粘结力,使油墨和其他杂质与纤维脱离开来并分散与浆料中,对于已经分散的油墨粒子,在分散剂和吸附剂的作用下,使其不再重新黏附、凝聚在纤维上,然后通过浮选法或洗涤法将油墨从纸浆中除去。

在一些印刷废纸中,油墨约占2%(质量分数),在以这些废纸为原料时,必须把油墨出去。

由于废纸品种和所用得印刷方法不同,因此,废纸脱墨具有不同的脱墨性。

印刷油墨化学是一门十分复杂的科学,每家油墨制造商都由各自的油墨配方,一般一种印刷工艺可以有几十种油墨配方。

印刷油墨是具有不同的黏度的液相悬浮液,虽然外表看起来是均相,但是大都有两相组成。

・造纸化学品・浮选法废纸脱墨机理及脱墨剂的选择胥成龙1,郑德库2(1.黑龙江省造纸工业研究所,黑龙江牡丹江157013;2.东北电力学院应用技术系,吉林吉林132002)[摘 要] 介绍浮选法废纸脱墨的原理,脱墨过程中脱墨剂的作用机理、选择和应用情况。

[关键词] 浮选法;废纸脱墨;脱墨剂;表面活性剂 废纸脱墨就是通过化学药品、机械力和加热等的综合作用将印刷油墨与纤维分离并从纸浆中分离出去的一项工艺过程。

浮选法具有损失浆料少,药品和水的消耗少,可获得优质再生纸浆且废水污染负荷小等特点而被广泛采用,是目前脱墨制浆的主要方法。

1 浮选脱墨原理、生产过程及影响因素1.1 原理浮选法分离油墨的过程是运用不同颗粒具有不同的表面性能的机理来达到分离的目的。

因为只有憎水性表面的油墨颗粒才可以浮选,而具有亲水性表面的纤维则会留在水中。

该方法是将空气鼓入稀释的纤维-水悬浮液(浓度为0.8%~1.3%)中,油墨由于受到水的排斥力附聚到空气泡上,然后一起附至液体表面,含有油墨的泡沫由机械逆流或真空抽吸被除去。

1.2 脱墨剂的作用和性能要求脱墨剂的作用是将油墨中的连接料成分如植物油、松香、矿物油、树脂等粘结剂皂化或乳化并使它们溶于水中,并防止从纤维上脱离下来的油墨粒子再附着于纤维上。

从技术经济角度综合考滤脱墨剂应满足以下要求:分解废纸和退墨效果显著;具有适度的起泡力;再生纸白度高,残墨少;墨污等能很好地吸附于泡沫上且再附着少;纸浆得率高;易于废水处理。

1.3 脱墨流程经分类废纸ϖ机械碎解ϖ保湿筛选净化ϖ浮选ϖ选除墨粒 ↑ ↑ 药品 空气机械碎解:通常在水力碎浆机中进行。

浓度一般为5%~7%。

现行的方法多是在水力碎浆机中加入碱剂、漂白剂等无机药品,在浮选前加入表面活性剂等有机药品。

可根据所用化学品的功能来确定合理的加入点。

化学药品的加入量需根据废纸情况、所用药品的组成和性能及成浆的质量要求等来确定。

保温:机械碎解后,通常要在一定温度下保温一段时间,通常为45~60℃,高温脱墨时温度可达80~90℃;保温时间一般为40~60min ,以使化学药品和油墨反应充分,促使纤维更好地脱离粘结状态。

脱墨时间和温度通常由废纸情况、脱墨剂和其它条件来决定。

浮选:浓度一般为0.8%~1.3%。

目前认为以采用0.9%~1.1%为佳。

根据油墨去除量的要求,可采收稿日期:2003-10-12作者简介:胥成龙(1963-),男,高级工程师,主要从事制浆造纸工艺的研究。

用一段或二段浮选;对于要求白度较高的纸张,油墨的去除量应尽可能高,宜采用二段浮选。

1.4 影响浮选效果的因素1.4.1 气泡的粒径和空气流量浮选气泡的粒径尺寸范围较广,主要决定于空气喷射器和水动力参数。

一种理论认为:在第一级浮选阶段,颗粒除去的数量与悬浮液中油墨颗粒、颜料颗粒的量级成正比。

浮选速度常数既可以根据浮选时间,也可以根据空气含量而定。

其公式为:dN/dt =-KN =N/N 0=exp (-Kt )式中:N 为每升纸浆悬浮液的颗粒数;t 为浮选时间或空气体积与纸浆的比例;K 为浮选常数,决定于杂质的类型、化学品的种类及性能、温度、纸浆种类、气泡粒径和浮选器的设计参数,工业规模的浮选器其浮选常数决定于空气的比例。

在保持气泡粒径分布不变的情况下,改变空气流量会影响悬浮液的水动力性能。

尤其是在高空气含量时,浮选器内会产生高的湍流,可能影响浮选效果。

1.4.2 油墨粒径油墨颗粒的大小对浮选效果的研究表明,在浮选常数保持恒定的情况下,粒径范围在20~40μm 时浮选效果最佳。

粒径太小,其表面呈高度亲水性,很难用浮选法除去;粒径太大,其本身重度太大而使上浮速度变慢。

另外,油墨颗粒覆盖于空气泡上的面积增加,附聚力逐步下降。

1.4.3 水和墨粒间的接触角(θ)获得最佳浮选效果的关键因素之一。

分散在液体中的固体粒子与气泡接触时,由于固体粒子被液体润湿程度不同,而使固体粒子在气泡表面的位置不同,润湿的粒子(θ<90°)大部分浸在液体中;而不润湿的粒子(θ>90°)则大部分露在气相中,粒子易吸附在泡沫表面。

在生产中综合各方面因素考虑,以使接触角θ为90°或略大于90°,并且油墨颗粒的其它部分被水全部湿润(接触角为0°)为佳。

2 脱墨剂的组成和作用机理常用的脱墨剂是由表面活性剂和无机药品组成,或是多种表面活性剂的复配物。

2.1 碱剂碱剂又称皂化剂,主要用来调节水力碎浆机内浆料的p H 值在碱性范围,以使纤维产生润胀,使油墨粒子易于从纤维上分离下来,使油墨中的树脂产生皂化—23— 2004年 第1期 《黑 龙 江 造 纸》 或水解,破坏油墨粒子的结构和油墨与纤维间的粘结作用,使纤维最终与油墨脱离粘结状态。

使用的碱剂主要有NaO H、Na2CO3和Na2SiO3。

NaO H的碱性太强,易引起纸页返黄或发黑,尤其是对含有机械浆的废旧报纸等更易出现此情况。

Na2CO3的碱性太弱,有时达不到要求的p H值。

因此,上述两种碱剂已很少单独使用。

Na2SiO3(常用的为Na2O∶SiO2为1∶1)其组分实际上是不同聚合度的聚硅酸盐阴离子的混合物。

它既是水力碎浆机中碱的来源之一,又有与重金属离子形成胶体结构、稳定H2O2的作用环境的功能,同时还有助于油墨颗粒的分散,并防止油墨颗粒重新沉淀到纤维表面上,因此目前已被广泛采用。

现在更为流行的是NaO H和Na2SiO3一起使用。

2.2 漂白剂其作用是在碱性条件下对有色物质进行脱色。

主要有过氧化物(H2O2、Na2O2、过氧酸)、次氯酸盐和连二亚硫酸钠(保险粉)等。

目前普遍采用的为H2O2,过氧酸由于其优异的性能也被越来越多地使用。

2.3 螯合剂常用的螯合剂有ED TA和D TPA两种。

D TPA 的性能优于ED TA,用的最多。

其作用是与重金属离子形成水溶性的螯合物,从而防止金属离子对H2O2的分解作用。

其加入点与H2O2相同,也可以比H2O2早一步加入,如在碎浆池等。

螯合剂的用量直接由水力碎浆机中重金属离子含量决定。

2.4 表面活性剂表面活性剂在浮选脱墨生产中主要起凝聚和吸附作用。

其作用机理是当表面活性剂加到水力碎浆机或浮选前的废纸浆内时,疏水基将会与油墨、油脂或脏物结合在一起产生吸附作用,同时亲水基一端仍滞留在水中。

表面活性剂是两亲类物质,按亲水基来分有离子型、非离子型和混合型三类。

浮选法废纸脱墨剂配方中常用的有阳离子型和阴离子型两种,一般采用二者配合使用效果较好。

常用的阴离子型表面活性剂主要有:烷基苯磺酸钠、高级醇硫酸酯盐、α-烷基磺酸盐、琥珀酸二酯磺酸盐等。

其亲水基主要是磺酸基(HSO3-)的钠盐、钾盐等水溶性盐类;亲油基主要是烷基类,也有含酰胺和酯键的其它衍生物。

常用的非离子型表面活性剂主要有:高级醇、烷基酚和脂肪酸的环氧乙烷加成物、环氧乙烷-环氧丙烷嵌段加成物以及烷醇酰胺等。

需要注意的是,非离子表面活性剂的成分不能过高,否则会影响油墨凝聚。

按照各种表面活性剂的亲水亲油平衡值(HLB)与表面活性剂性质的关系规律,凡是HLB值为8~18范围的表面活性剂适于做O/W型分散体系的乳化剂,为此应该选择HLB值在8~18范围的表面活性剂做乳化剂。

在选择表面活性剂以及复配表面活性剂时,可间接地通过测定表面活性剂对各种油墨或颜料的润湿角来判断;其次应考虑表面活性剂的起泡性,要求泡沫适中以利于生产操作,不能粘毛布、粘缸或脱缸等。

另外,脱墨剂中加入少量无机盐可增加表面活性剂的活性及降低成本。

实验和理论证明,在离子型表面活性剂的溶液中加入一定量的无机盐可以降低CMC值。

另外从双电层理论分析,对离子型表面活性剂来说,加入无机盐电解质,由于离子间的电性相互作用,压缩了表面活性剂的双电层厚度,减少了它们之间的排斥作用,使胶团易于形成,从而能降低CMC值。

2.5 捕集剂捕集剂的作用是将油墨颗粒聚集在一起而形成较大的聚团(粒径范围为10~150μm)并给予这些聚团以憎水性的表面,然后附集在空气泡上被除去。

为了满足上述要求,捕集剂必须是不溶于水的物质,并且具有形成憎水性表面的能力,即携带油墨颗粒的空气泡具有适当的张力强度,使之从浮选器内上升到液面的过程中不会破裂,当达到溢流堰时,空气泡又要迅速破裂。

这样既能提高油墨去除的效率,又能防止废水中捕集剂浓度的积累。

实际生产中,捕集剂被分为三类,即脂肪酸类、半合成类和合成类。

2.5.1 脂肪酸类能作为水溶性钠皂加入水力碎浆机中。

具有良好的洗涤效果,浮选之前通过加钙-以Ca(O H)2或Ca2 Cl2形式(即水的硬度提高),使脂肪酸皂产生沉淀。

脂肪酸组分对浮选阶段的功能发挥是十分重要的。

泡沫量、油墨选择性、排渣量以及化学品的用量受脂肪酸组分变化的直接影响。

硬脂酸含量高的脂肪酸排渣量较少,泡沫呈黑色,并且油墨选择性好,因此,当化学品用量低时,宜采用硬脂酸含量高的脂肪酸品种;但硬脂酸含量太高则排渣量太少,会对浆料白度带来负面影响。

另外,由于泡沫量还受分子链长的影响,较短的链产生的泡沫较多,因此,以选用链长较短的为宜。

同时还要根据废纸原料情况,如是否有填料或涂布颜料、印刷油墨等因素综合考虑脂肪酸的组分。

2.5.2 合成捕集剂一般是HLB值较低的表面活性剂。

在制浆阶段对油墨有分散作用,而浮选阶段又有捕集作用的双重功能。

不同品种的合成捕集剂的工作机理有所不同,但其共同点是低HLB值下能提供给油墨颗粒一个亲水性表面。

合成捕集剂在常温下呈液态,使用非常容易;用量要比脂肪酸类少,因此带入纸机的化学品量也低;水的硬度对其无影响,不需要加入额外的钙。

2.5.3半合成捕集剂为了将前两者的优点结合在一起而研制开发的。

其加入点通常在水力碎浆机中,因为该化学品需要一定的停留时间以使其在浮选时发挥最佳功能。

2.6 防再沉淀剂主要作用是使油墨分散且不再沉积于纤维上。

多为含有-COO H的聚合物,如马来酸酐丙烯酸共聚物、羧甲基纤维素钠等。

2.7 吸附剂常用的吸附剂有高岭土、硅藻土、粘土和瓷土等。

它们有较大的比表面积,能够将颜料粒子和分散乳化的油墨粒子很好地吸附其上,而此时纤维则不被吸附。

2.8 黏着物控制剂黏着物主要来源于热溶性油墨印刷纸如激光打印纸和静电复印纸等。

黏着物的相对密度通常与水相同,难以通过浮选或离心净化而除去,有些黏着物能改变其形状而通过筛孔或筛缝。

因此必须用化学方法除去黏着物的黏性,采用的方法包括分散、(下转第37页)浮选法废纸脱墨机理及脱墨剂的选择纸再制浆的依据,其中,细浆得率反映了再制浆的难易程度;温度是影响细浆得率和裂断长最大的因素;而温度和其它两者对撕裂度的影响不是非常显著。

综合平衡上述因素,温度以取水平2即70℃为佳。

2.2 处理时间对各指标的影响处理时间对裂断长和细浆得率的影响较大(介于温度和用药量之间)。