锚网索、单体 柱联合支护技术实践

- 格式:doc

- 大小:26.00 KB

- 文档页数:6

综采工作面回撤空间锚索网联合支护技术实践【摘要】通过13124工作面回撤空间采用的新支护方案的应用结果表明:在顶板破碎条件下,采用“锚网索+点柱”的联合支护方式,可有效地控制顶板及两帮的变形,达到简化回撤工序、减少安全隐患、缩短回撤周期、节省搬迁成本的目的,效果显著。

【关键词】综采工作面;回撤;联合支护;高效我国煤矿地质条件的复杂性,采煤工艺也各有差异,造成工作面回撤通道的支护方式也就不同,从原先的木垛法到现在的单体液压支柱、液压支架、工字钢、锚网索等联合支护方式的出现,支护方式可谓多种多样,回收效率也是相差甚远,在适应自身煤层顶板地质条件下,采用最佳的支护方式对采面回撤有着重要的意义。

盘江精煤土城矿13124工作面结合自己的顶板围岩情况,对回收空间支护形式进行了创新,工作面回撤通道采用锚网索加点柱的支护形式,回收时间不仅大大缩短,还节省了回收成本,保证了工作面的顺利接替[1-2]。

1 工作面地质概况13124工作面位于井田东翼,埋深约390m左右,伪顶为泥质粉砂岩,厚0.3m,岩石坚固性系数2.5,老顶为细砂岩,厚42m,坚硬,致密,坚固性系数4.7,直接底为泥岩,厚1.5 m,坚固性系数2.3,采高2.1m,走向533m,倾向144m,煤层倾角17°,在回采期间至末采期间,不受断层和水害影响。

在13124工作面末采期间,顶板受到的压力较大,相对破碎,支架工作阻力增加,煤壁片帮严重,如果采用的木垛支护方式,不能有效地保持顶板稳定,煤壁片帮,花费较多,工期较长。

针对该采面的现场情况,对13124工作面回撤通道的支护方案进行改进,采用“锚网索+点柱”联合支护的方式[3-5]。

2 回撤通道支护工艺采用“锚网索+点柱”联合支护方式,其工艺主要有铺网,挂绳,打锚索、锚杆,设木垛,打点柱等几道工序完成。

(1)铺网:在工作面推至停采线约10m时开始铺设铁丝网(8#铁丝编制的菱形网),直到停采线,铁丝网铺在顶板与支架之间,铁丝网之间搭接长度为100mm,在搭接处采用12#铁丝固定。

煤巷快速掘进锚网索支护技术实践与分析摘要:针对七一新发煤业公司北翼五采区专用回风巷采用煤巷快速掘进技术后,原有支护方式已不能满生产需要的情况,提出了适宜该矿具体地质条件的煤巷快速掘进锚网索支护技术,并通过现场实践和支护效果监测分析,充分肯定了锚网索联合支护技术在控制巷道围岩变形,保证矿井正常安全生产,提高了煤矿企业经济效益。

关键词:快速掘进锚网索支护围岩变形1 工程概述在煤矿企业生产中,煤矿巷道实现快速掘进是煤矿企业保持稳定高产高效的基础,但巷道支护技术日益成为影响煤矿煤巷掘进速度的重要因素之一。

近年来锚杆支护技术的发展,大大增强了煤矿巷道支护效果,提高了煤矿巷道的掘进速度,降低了工人劳动强度,为煤矿企业扩大产能、提高效益具有重大意义[1]。

七一新发煤业公司北翼五采区专用回风巷改炮掘为综掘机掘进后巷道掘进速度得到很大提高,迫切需要对原来已不适用的支护技术进行改进优化。

五采区专用回风巷设计原长度1180 m,所采煤层为山西组3#煤层,3#煤层于本区域分为上、下两层,本工作面沿3#上层煤顶板掘进,3#上煤层平均厚度为2.0 m,平均倾角7°,不易跨落,煤层层理分明,节理发育,地质构造简单,煤层直接顶板为砂质泥岩、细质砂岩,底板为泥岩、砂质泥岩。

2 快速掘进影响因素分析由于该矿北翼五采区专用回风巷采用综掘机掘进,掘进速度大大提高,经过现场实地调研和与该矿工程技术人员沟通,分析认为该矿原有支护方式已经远远不能满足现在掘进速度,另外考虑该巷道所处的不利地质条件,必须提出更加适宜的支护方案。

经分析,影响的因素主要包括以下几点[2]。

(1)地质条件特殊,加剧了巷道围岩的支护难度。

北翼五采区专用回风巷在掘进中破底板岩层掘进p(3)原有支护方式不适宜。

该矿原有支护方式不能有效抑止巷道围岩的移动和变形,巷道围岩受到扰动破坏后巷道断面急剧减小,严重威胁矿井的正常安全生产。

该矿使用的托盘参数不合理,尺寸偏小且厚度较薄,支护系统整体刚度偏小,并且由于锚索预紧力大于锚杆的预紧力,不及时进行再次紧固导致锚杆的支护能力没有有效发挥。

实例分析锚杆锚索联合支护的应用东河煤矿辛庄井2#煤层巷道掘进一直采用锚杆支护,大量的生产实践表明,辛庄井2#煤层掘进巷道采用锚杆支护是科学合理的。

在进行11#煤层开拓时,由于11#煤顶板直接顶为3.4m厚的粉砂质泥岩,顶板破碎,容易掉碴,我们通过对11#煤层及顶板岩性的分析计算,采用了锚杆加锚索支护方式,并在帮顶各喷射50mm厚的混凝土加强支护,避免围岩的氧化。

由于它的锚杆支护加固了巷道顶板,并且保持了顶板整体性,因此只需要增加一定数量的锚索,直接使它的顶悬吊于稳定性高的老顶上,避免锚固体以上离层及出现巷道顶板整体下沉或垮落,达到良好的支护效果。

1 巷道的基本情况辛庄井开拓煤巷位于辛庄井田南部,长度520m,两侧为实体煤,巷道设计为矩形断面,沿煤层直接顶掘进,巷道掘进宽2.9m,净宽2.8m,高2.3m,帮顶各喷50mm的砼。

所揭露11#煤层平均厚度2.8m,煤层结构简单,中间有一层50~60mm厚的夹矸,顶板为3.4m厚的粉砂质泥岩直接顶,具体结构自下而上是0.29m粉砂质泥岩上有一薄层有机质在层理之间,在往上0.21m粉砂质泥岩又有一薄层有机质在层理之间。

老顶为粉砂质泥岩和细砂岩互层。

本层粉砂岩岩性脆、易破,受力和风化后,从层理有机质之间往下掉块。

因此巷道的顶板强度较低,属于复合顶板。

2 关于支护方案2.1 在巷道顶板上采用锚喷、锚索等支护系统顶板锚杆为圆钢锚杆,并铺设金属网,主要考虑如下因素:(1)直接顶整体强度较低,锚杆能够约束顶板围岩的破坏和变形,并且阻止顶板离层;(2)顶板锚杆之间是通过金属网而形成的支护整体,为的是防止破碎的顶板冒落,并共同约束到锚固区内的顶板变形以及破坏;(3)利用锚索加强支护,防止顶板在锚固区外产生离层而造成冒顶;(4)喷浆防止风化破碎和掉碴。

2.2 巷道的两帮建议采用圆钢锚杆做支护(1)在两帮煤体的强度过小,锚固的长度又过短时,会由于锚固力偏低,而不能充分发挥出锚杆的作用;(2)要加强两帮的支护,并减小两帮的破碎区以及塑性区的宽度,以减小顶板区跨度,再则巷道服务年限较长,加以两帮喷50mm的混凝土,以便提高两帮作用于顶板的承载力。

文章编号:2095-6835(2016)08-0135-02高应力大断面煤巷锚网(索)联合支护技术应用黎卫星(重庆南桐矿业有限责任公司,重庆 400800)摘 要:根据锚网(索)联合支护技术特点和红岩煤矿2606N3段工作面收尾工程情况,应用临时支护、锚网(索)联合支护方式对大断面回采巷道进行支护,并观测矿压。

观测和实践结果表明,锚网(索)联合支护技术适用于大断面煤巷的掘进。

该技术已在王坡煤矿其他采准巷道得到了广泛应用,为安全生产提供了可靠保障,并取得了良好的经济效益和社会效益。

关键词:高应力;大断面;煤巷锚网;联合支护技术中图分类号:TD353+.6 文献标识码:A DOI:10.15913/ki.kjycx.2016.08.135煤矿建设和生产的集约、高效发展对煤矿井下采掘机械化程度提出了更高的要求。

为满足设备安装、通风、行人、运输等需求,巷道断面不断扩大。

在现代化矿井中,大断面巷道、酮室比比皆是,回采巷道断面也同样在增大,大断面巷道支护必须选择合适的支护方式。

目前,锚杆、锚索等联合支护技术被成功地应用于大断面矩形巷道中,并取得了良好的效果。

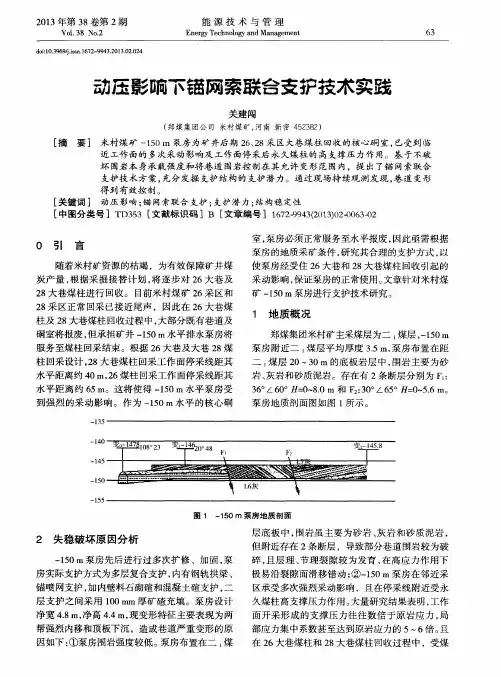

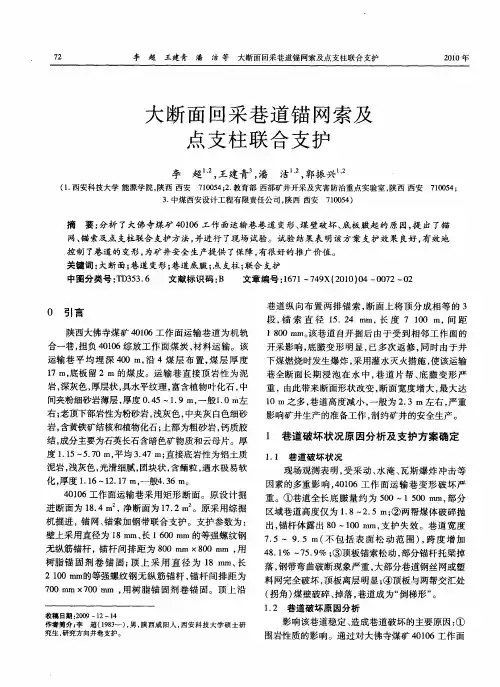

1 工程概况红岩煤矿2606N3段工作面位于2606材料上山北翼,工作面斜长170 m。

机巷底板标高为+316~+327 m,存在0.1~0.15 m伪顶,岩性为黑色砂质页岩。

直接顶为灰黑色页岩,厚4.97 m。

该煤层为二迭纪龙潭组的K1(6#)煤层,平均厚度1.8 m,属中厚煤层。

中部含0.5~1.5 m厚的黑色夹矸。

该工作面煤层倾角为10°~25°。

2010-10,相关单位进行了局部收尾,共回撤了17架支架;2011-01进行了大收尾,回撤了剩余的90架支架。

在本次收尾工程中,工作面切割采用了锚网(索)联合支护技术,取得了良好的效果。

2 支护设计2.1 支护方案根据原煤炭部围岩分类标准,2606区N3综采工作面顶板破碎,压力大,巷道变形严重,支架损坏严重,两帮及顶板压力明显,煤层中存在高应力。

探讨煤矿锚梁网索联合支护技术摘要:棚式支护技术的支护属性和支护性能存在较多的不足和缺陷。

巷道支护技术无法合理有效的控制好巷道围岩特殊变形问题。

巷道受采动压力变形,巷道工作面断面会瞬间缩小,煤采工作空间的行人、通风、运输均会受到不同程度影响。

工作人员需要解决煤矿巷道围岩支护的合理优化问题,故此采用了锚梁网索联合支护技术。

该文就此举例分析了锚梁网索联合支护技术的特点和优势。

关键词:煤矿锚梁网索联合支护技术巷道锚梁网索联合支护技术是主动性支护技术,根据巷道围岩承载参数指标实现煤矿开采工作面的加固。

相比较被动棚式支护,锚梁网索联合支护的强度参数和支护阻力较大。

锚梁网索将工作面承载力合理分配到锚杆和围岩两侧,形成适合围岩采动压力的支护体,其可缩的特性证实了围岩受力下的变形问题能够有效控制和抑制,保障煤矿开采工作面的稳定性。

1 矿区概况宿县朱仙庄矿区位于安徽省北部,区内地势平坦,地面标高一般为20~32m。

本区共含煤13~46层,含可采及局部可采煤3~12层,总厚14.99m。

煤质变化大,煤类复杂,以贫煤、无烟煤、天然集中、高变质煤为主,约占66%。

煤的变质程度似有由东向西增高的趋势。

宿县朱仙庄矿区的煤系为新生界的松散含水层,层厚大约为450m,作用在煤层上方的松散含水层多达5MP,属于巨厚松散层水文地质条件。

工作面和巷道处在复杂破碎地段,地应力较大。

煤矿巷道掘进时,采用锚梁网和锚索联合支护,能够加固巷道顶板,确保锚索和锚杆的有效锚固。

2 方案设计朱仙庄矿区2煤集中运输大巷净断面规格为:B×H=3.5×3.0m,净断面为11m2。

2.1 锚杆设计木垫板和碟形铁垫板双层。

木垫板规格在400×200×50mm,碟形铁垫板规格在120×120×10mm。

2.2 托梁设计托梁采取Φ14mm钢筋焊制,长度和巷道高宽相适应,顶板3.4vm、下帮2.2m、上帮3.0m,其宽度为70mm。

收稿日期:2021-10-18作者简介:康 超(1988-),男,山西高平人,工程师,从事煤矿灾害防治及安全培训工作。

doi:10.3969/j.issn.1005-2798.2022.02.021通合煤业邻近空巷段巷道锚网索柱联合支护技术应用康 超(山西煤矿安全培训中心,山西太原 030000)摘 要:为实现邻近空巷段巷道围岩的稳定控制,以通合煤业2号煤层运输大巷为工程背景,采用数值模拟、现场试验的方法,分析了试验巷道变形破坏特征原因,认为邻近空巷产生次生应力与巷道掘进后围岩重新分布的应力二次叠加,导致巷道顶板应力显著增加,原支护不足以控制巷道顶板变形,从而导致巷道出现严重变形现象。

基于此,开发了邻近空巷段巷道锚网索柱联合支护技术,设计采用锚网索+瑞诺支柱支护,技术应用后,实现了通合煤业2号煤层运输大巷的稳定控制。

关键词:邻近空巷;数值模拟;现场试验;联合支护中图分类号:TD353 文献标识码:B 文章编号:1005-2798(2022)02-0068-02长期以来,煤炭在能源消费结构中占比保持在50%以上,虽然国家大力推广能源结构向绿色发展,但为保证国民经济的正常发展,短期内煤炭仍将占据着能源结构的半壁江山[1-2]。

早期全国范围内存在煤矿私挖滥采现象,导致了一些矿井存在着位置不确定的残留煤柱、采空区、空巷等,导致掘进巷道邻近或穿过该类区域时,巷道围岩环境及其变形破坏机理极为复杂,采用传统的支护方式难以实现巷道围岩的稳定控制[3-4]。

针对煤矿复采巷道掘进支护难的问题,需根据试验巷道具体生产地质条件采取相应的支护方式和参数。

翟新献等[5]提出刚性木棚支护方法;路明文等[6]提出采用导硐施工配合顶板注浆加固方法;董福凯[7]提出采用料石砌墙维护巷道稳定。

本文以通合煤业2号煤层运输大巷掘进过程中围岩变形严重为工程背景,通过分析巷道变形破坏原因,提出邻近空巷段巷道锚网索柱联合支护技术,为类似条件下巷道掘进支护提供技术指导。

锚网、锚索联合支护技术的应用【摘要】在地质条件复杂,周边是风氧化带和采空区的老矿井,通过对矿山压力分布及顶板情况进行论证,成功应用了锚网、锚索联合支护,提高了支护效率,保障了掘进巷道的安全生产。

【关键词】锚网、锚索;应用0.引言苍村煤业公司今年5月前,五采区掘进巷道采用木腿棚支护,由于煤层直接顶板为灰色砂质泥岩,厚8.43m;煤层底板以深灰色泥岩为主,厚2.75m左右,掘进工作面常常出现底鼓、顶板破碎、切断下沉及棚腿断裂现象,职工劳动强度大,生产效益低,矿井安全生产管理困难;现掘进的500工作面煤层顶板5m以上为棕黄色砂质泥岩,若采用木棚支护,不能按时完成计划进尺,也会给安全管理带来重重困难,因此我公司根据实际情况,结合顶底板赋存条件,选择了锚网索联合支护,现使用正常,支护效果良好,可推广应用。

地质情况及工作面设计:1.地质情况500工作面煤层赋存稳定,顶板以黑色泥岩为主,局部为砂质泥岩或粉砂岩,厚度12-14m,一般13m左右。

直接顶下有一层伪顶为薄层粉砂岩或砂质泥岩,厚度最大0.2m,随掘随落,为破碎型顶板。

老顶以块状灰白色中细粒石英砂岩为主,称七里镇砂岩,为本井田K2标志层,有时相变为粉、细砂岩互层或粉砂岩,厚0.9-21.87m,一般2-3m,层位较稳定,坚硬,不易垮落。

底板为灰黑色泥岩及砂质泥岩为主的根土岩,该层遇水易膨胀,松软。

水文地质划分为以裂隙为主,属简单型。

2.500掘进工作面设计500工作面沿煤层倾斜布置,南至F3正断层,北为1400采空区,东到煤层风氧化带,其中原苍斜二号井之1401工作面在风氧带附近回采116m,西临原苍村二号斜井1402、1403工作面采空区和平峒1303、1305工作面采空区。

500运输顺槽长650m,回风顺槽长630m,联络巷为40m。

3.工作面支护设计3.1确定巷道支护形式根据地质资料分析,煤层直接顶为中等稳定顶板,适合锚网支护。

为了将锚杆加固的组合梁悬吊于坚硬岩层或压力平衡拱内,需用锚索做辅助支护。

沿空巷道论文单体走向棚支护论文:锚网索与单体支柱联合支护在留小煤柱沿空掘巷中的应用【摘要】介绍了锚网索加单体走向棚支护技术在小煤柱沿空掘巷工作面的成功实践,并就该技术掘进期间的矿压显现规律作了分析,证明了其支护的可行性和经济的适用性。

【关键词】沿空巷道;小煤柱;锚网索;单体走向棚支护0.概述淮北矿业集团杨庄矿一直以来在工作面上风巷的布置,留设5~6m煤柱,其支护方式一致采用架棚支护。

但经过多年实践证明,采用上述布置及支护方式的巷道在掘进后变形相当严重,特别是在受工作面采动超前压力影响时,巷道断面大幅度减小,经常造成不足6m2,局部地段甚至折断支架,导致巷道阻塞,严重影响安全生产。

实践表明,该矿区段煤柱应力集中区段一般为距采空区边缘6~20m,最大峰值区域约在10~15m,为避开较大的应力集中区,同时尽量减少煤炭资源损失,无煤柱或小煤柱沿空掘巷便成为区段巷道布置的首选。

由于无煤柱沿空掘巷受向上阶段回采与掘进间隔时间及围岩稳定程度的限制,具有一定的风险。

因此,该矿在iii512上风巷选择了小煤柱沿空掘巷支护,即将区段净煤柱缩小至2m,加上巷道实际宽度4m,保证了巷道位于区段煤柱6m以内的应力衰减区。

但如何在失去支撑能力的2m煤柱条件下应用锚杆索支护,如何做到有效支撑顶板,就成为了巷道支护选择的关键。

目前,煤炭同行中,解决这一问题的方法大致有2种:①预注强力加固材料对煤柱进行加固,然后采用锚杆索支护;②加大煤柱宽度采用密集金属支架支护。

以上2种方法一次投入成本都较高,同时采用预注加固材料加固煤柱时还受凝固时间等待的影响,不符合该矿开采实际。

因此该矿在对iii512上风巷进行了综合分析后,提出了锚网索加单体走向棚支护试验。

1.试验巷道的地质条件试验巷道为该矿5煤层iii512综采工作面上风巷,巷道掘进范围内5煤层赋存较稳定,平均厚度2.35~3.62m,煤层倾角8°,煤层顶板属复合顶,复合顶岩性自下向上依次为:①5煤层伪顶,碳质泥岩,平均厚度0.7m;②4煤层,平均厚度0.75m;③4煤层直接顶,砂岩及砂质泥岩,平均厚3.6~7.2m。

锚网索、单体柱联合支护技术实践[摘要]:本文通过厚煤层锚网索支护单体支柱联合实践,总结了适合同类地质条件下巷道顶板管理方法,为今后厚煤层巷道支护提供了借鉴。

[关键词]:厚煤层锚网索单体支柱联合支护

中图分类号:u455.7+2 文献标识码:u 文章编号:1009-914x(2012)32- 0032 -01

1.概况

单家村煤矿位于兖州煤田曲阜井田的西北部,井田内地质条件复杂,断层较为发育,除边界断层之外,井田内落差较大的断层分布较密集。

受断层的影响,不同的采区,煤层及顶板的稳定程度不同,我矿开采的六采区和七采区就有很大的差别,表现在巷道掘进过程中的顶板管理上就有很大差别。

单家村煤矿主采煤层为3煤。

3煤厚度较大(厚煤层)且稳定可采。

该煤硬度系数f=2~3。

在三层煤巷道掘进过程中,我们通过实践,总结出了一套对锚网索支护巷道进行加强支护的经验,取得了良好的效果。

1.1单家村煤矿在六采区煤巷掘进过程中,开始实行锚网索支护。

六采区煤层平均厚8.4米,倾角平均为26.5度。

工作面上下顺槽掘进时(下顺槽荒宽为4米,上顺槽荒宽为3.7米),锚杆长为:顶锚杆

2.2米、帮锚杆1.8米,锚杆间排拒为0.8m*0.8m,锚索采用¢15.24mm的低松弛预应力钢绞线制作。

锚索排距为3米,

每排2棵,间距为2米。

1.2单家村煤矿七采区煤层松软,断层较多,在巷道掘进过程中,原来的锚网索支护方式暴露出了问题。

即:按照六采区的三层煤锚网索支护参数进行支护,难以有效地控制顶板。

2.针对七采区情况的变化,我们在现场施工中,通过不断摸索,总结出了有效控制顶板的方法,保证了掘进工作的正常进行。

2.1支护方式的确定

采取对比法,确定支护方式。

2.1.1开始掘进时,我们采取原始的11号矿工钢制作的钢棚支护,棚头净宽

3.3米,棚距0.5-0.7米,但施工一段时间后发现,巷道变形量很大,表现为棚头弯曲顶板下沉,两帮及迎头偏帮严重,棚腿外蹬,顶板下沉量比六采区锚网索支护大二到三倍,巷道维修返工量大严重影响了掘进进度。

2.1.2在原来的基础上加长锚杆(顶部为2.4米,两帮为2.0米);加密锚杆,锚杆间排拒0.6*0.6m、锚索改为2.4米一组,每组3棵,锚索锚入稳定岩石的深度不少于2.5米。

2.1.3采用单体液压支柱配合金属铰接顶梁支护顶板。

按照顶板管理专家系统计算,达到一定的密度,能够有效的支护顶板,但支柱密度太大,不适应提升运输和回采工作。

2.1.4单体支柱配合锚网索支护

在以上三种支护不能很好的控制顶板的情况下,我们采取了补救措施,采取单体支柱配合锚网索支护,在锚网索支护的基础上再

沿巷道方向增支设双排单体液压支柱配合金属交接顶梁进行加强支护的方法支护顶板,这样一来有效地控制住了顶板下沉,保证了正常的掘进。

3.选择合理的技术参数

3.1锚杆的选择:

支护方法确定以后,我们首先根据悬吊理论计算锚杆的参数,确定采用φ18mm等强度螺纹钢锚杆,树脂药卷。

顶锚杆长2.4米、使用2支树脂药卷,帮锚杆2.2米,锚杆间排距为0.6*0.6m。

3.2锚索采用φ15.24mm的低松弛预应力钢绞线制作,沿巷道掘进方向2.4米一组,每组3棵,间距为2米。

使用中速、快速、超快速三种树脂药卷(由外向里依次为中速、快速、超快速),锚索长度保证锚入稳定岩石不少于3米。

这样一来,既保证了锚索支护的整体性,有解决了钢梁太长不方便支设的问题。

3.3单体支柱间排拒。

因为巷道在掘进及回采过程中,要担负着提升运输等任务,支设单体支柱时要考虑支柱的排距,故我们采取支设双排单体液压支柱配合金属交接顶梁进行加强支护。

支柱排距2.2米,一梁一柱支设,为防止支柱钻底、确保支柱初撑力达到要求,支柱垫直径为250mm的铁鞋。

4.相关措施办法

在确定了支护方式的基础上,我们制定了一系列的相关施工措

施和检查验收办法

4.1在确定了支护方式后,我们首先编制施工措施,措施中从巷道打眼放炮到临时支护、到永久支护,对锚杆、锚索及单体支柱的打设要求进行了明确的规定。

4.2为保证巷道施工质量,我们特别制定了”锚网索巷道支护管理规定”和“单体液压支柱支护管理规定”,明确锚网索质量管理标准和质量检查验收制度,以严格的管理方法确保工程质量达到要求,从而确保安全掘进。

4.3在“锚网索巷道支护管理规定”中我们制定了技术要求、质量标准、监督检查奖惩办法。

明确了锚杆、锚索的规格、打设要求。

锚索钢绞线长度,要根据煤层厚度情况及时增减,保证锚索锚入巷道顶板硬岩深度达到要求,达到预紧力不少于28mpa,每孔装入树脂药卷3支,药卷从外向里依次是中速、快速、超快速。

煤体完整时锚索拖后迎头不大于5m,煤体破碎、松软时锚索要紧跟迎头不大于一个锚索排距。

4.4对于单体支柱加强支护进行有效的监督检查

“单体液压支柱支护管理规定”中要求锚网索巷道进行单体支护的巷道必须配有液压泵站和完整的供液系统,以确保支柱达到规定的初撑力要求。

支柱时要垫好铁鞋,迎山有力,初撑力不低于11.5mpa。

4.5为确保工程质量,我们采取了一系列检测检查手段,对顶板下沉、离层进行了检测,对锚杆、锚索实行了检查监督。

4.5.1为检测顶板下沉,我们在煤层松软、破碎、断层带等巷道中,规定每50米,打设一组顶板离层义,进行顶板离层检测。

制定了“顶板离层仪监测管理规定”。

规定中对顶板离层义的打设安装、管理检测都进行了明确的规定,尤其在离层仪的观测管理上,我们明确了职责范围,

4.5.2锚杆检测、锚索检测。

为保证按章作业,杜绝隐蔽工程,对于锚杆、锚索的打设,我们采取了跟综管理。

打设锚杆时,锚杆的长度、数量要由安检员现场签字;验收员、安检员每班要对锚杆进行拉力检查,发现不合格的及时打设。

4.5.3对于锚索进行编号管理,施工现场建立锚索检测记录薄,记录内容有时间、地点、锚索编号、锚索拉力,并有以下人员签字:钻机手、班长、验收员、安监员等。

迎头施工完毕或记录本用完后都要交安全科保存备查,实行工程质量终身制管理。

4.5.4单体支柱检测。

对于单体液压支柱进行支柱初撑力检测,要求每班必须由专人负责检查支柱支撑力,对达不到支撑力要求的必须及时进行二次,检查人员将测得数值填入规定的表格,上井后交工区,工区技术员每周一汇总,汇总后交技术科备查。

5.体会

5.1技术可行,安全可靠。

单体液压支柱配合锚网索支护,从技术上讲,是两种支护形式

的联合运用,锚网索支护既充分发挥了巷道围岩自身的强度,主动进行支护,又方便施工,还减少了被动支护对顶板的破坏。

单体支柱支护,既增加了对顶板的支护强度,又给人一种直观的安全感,通过实践证明了该联合支护的安全合理性。

5.2经济效益较好

相对于架棚来说,该支护方式,明显降低了成本,因为采用架棚支护,在棚距0.5米的情况下,巷道变形仍然很严重,必须缩小棚距,再者严重变形后的棚子基本上成了废品,不能再利用。

5.3给回采带来方便

单体支护的巷道,回采期间,巷道维修量小、支护简单方便,上下巷的回撤也方便易撤,便于操作。

6.存在的问题:

6.1设备较多,管理环节复杂。

该支护方式既要有锚网索支护的设备管路等,又要有单体支护的设备管路。

对于较长的施工巷道来说,增加了设备管路占用量。

6.2单体支柱占用量大,占用时间长。

只有再回采后才能将支柱回收,这样以来给支柱造成的腐蚀较大,增加了支柱的维修量。

作者简介:

刘景河(1967——),男,籍贯:山东省东平县银山镇,采矿工程师,现在国网能源和丰煤电公司沙吉海煤矿工作,副矿长兼总工程师。