蒸发器设计计算书

- 格式:xls

- 大小:603.50 KB

- 文档页数:7

蒸发器设计计算已知条件:工质为R22,制冷量kW 3,蒸发温度C t ︒=70,进口空气的干球温度为C t a ︒=211,湿球温度为C t b ︒=5.151,相对湿度为34.56=φ%;出口空气的干球温度为C t a ︒=132,湿球温度为C t b ︒=1.112,相对湿度为80=φ%;当地大气压力Pa P b 101325=。

(1)蒸发器结构参数选择选用mm mm 7.010⨯φ紫铜管,翅片厚度mm f 2.0=δ的铝套片,肋片间距mm s f 5.2=,管排方式采用正三角排列,垂直于气流方向管间距mm s 251=,沿气流方向的管排数4=L n ,迎面风速取s m w f /3=。

(2)计算几何参数翅片为平直套片,考虑套片后的管外径为沿气流方向的管间距为沿气流方向套片的长度为设计结果为 mm s L 95.892565.2132532=+⨯=+=每米管长翅片表面积:每米管长翅片间管子表面积:每米管长总外表面积:每米管长管内面积:每米管长的外表面积:肋化系数:每米管长平均直径的表面积:(3)计算空气侧的干表面传热系数①空气的物性空气的平均温度为空气在下C ︒17的物性参数②最窄截面处空气流速③干表面传热系数干表面传热系数用小型制冷装置设计指导式(4-8)计算(4)确定空气在蒸发器内的变化过程根据给定的进出口温度由湿空气的焓湿图可得kg g d kg g d kg kJ h kg kJ h 443.7,723.8,924.31,364.432121====。

在空气的焓湿图上连接空气的进出口状态点1和点2,并延长与饱和气线()0.1=ϕ相交于点w ,该点的参数是C t kg g d kg kJ h w w w ︒===8,6.6,25。

在蒸发器中空气的平均比焓值 由焓湿图查得kg g d C t m m 8,2.16=︒=析湿系数(5)循环空气量的计算进口状态下干空气的比体积循环空气的体积流量(6)空气侧当量表面传热系数的计算对于正三角形排列的平直套片管束,翅片效率f η小型制冷装置设计指导式(4-13)计算,叉排时翅片可视为六角形,且此时翅片的长对边距离和短对边距离之比4.24.1025d B ,1b m ===ρ且B A 肋折合高度为凝露工况下翅片效率为当量表面传热系数(7)管内R22蒸发时的表面传热系数R22在C t ︒=70时的物性参数为:饱和液体密度 33.1257m kg l =ρ饱和蒸气密度 343.26m kg g =ρ液体粘度 s Pa l ⋅⨯=-6102.202μ气体粘度 s Pa g ⋅⨯=-610815.11μ汽化热 kg kJ 56.1990=γ液体热导率 K m W l ⋅⨯=-/102.133λ蒸气热导率 K m W g ⋅⨯=-/1093.93λ液体普朗特数 62.2=rl P蒸气普朗特数 92.0=rg PR22在管内蒸发的表面传热系数由小型制冷装置设计与指导式(4-5)计算。

![蒸发器计算[1]](https://img.taocdn.com/s1/m/8c97463243323968011c9260.png)

三、蒸发器的设计计算1 蒸发器进口空气状态参数当进口处空气干球为27℃,湿球温度19℃时,查湿空气的h-d图,得出蒸发器进口处湿空气的比焓值h1=55 kJ/kg,含湿量d=11g/ kg,相对湿度φ1=50%。

2 风量及风机的选择蒸发器所需要风量一般按每kW冷量取0.05m3/s的风量,故蒸发器风量q vq v= 0.05Q0= 0.05×5.25=0.2651m3/s=945 m3/ h3/ h(两个系统)则q v总=2 q v=1890m查亿利达风机样本,选SYZ9-7I型离心式风机,该风机的风量q v′为2000 m3/ h,全压H为216Pa,转速n=800r/min,配用电机功率P=250W,则机组的机外余压为50Pa。

3 蒸发器进、出口空气焓差及出口处空气焓值(1)蒸发器进、出口空气焓差△h= h1- h2= Q0/(ρq v′)=4.820/(1.2×0.56)=7.173(kJ/kg)(2)蒸发器出口处空气焓值h2h2= h1-△h=55-7.173=47.827(kJ/kg)设蒸发器出口处空气的相对湿度φ2=90%,则蒸发器出口处空气的干球温度t2g=15.6℃,含湿量d=10g/kg。

将h-d图上的空气进、出口状态点1、2相连,延长与饱和线相交,得t3=14℃,h3=39 kJ/kg。

4 初步确定蒸发器结构参数采用强制对流的直接蒸发式蒸发器,连续整体式铝套片。

紫铜管为d0=φ9.52mm×0.35mm,正三角形排列,管间距S1=25mm,排间距S2=21.65 mm,铝片厚δ=0.11 mm,片距S f=1.8 mm,铝片热导率λ=204W/(m·K)。

(1)每米管长翅片表面积αf=(S1 S2-πd02/4)×2×S f-1=(0.025×0.02165-0.09522×π/4)×2/0.0018=(0.00054125-0.000071144864)/0.0009=0.52233904(m2/m)(2) 每米管长翅片间基管外表面积αbαb=π(S f-δ)/ S f=π×0.00952×(0.0018-0.0011)/0.0018=0.0281(m2/m)(3) 每米管长总外表面积αofαof=αf+αb=0.52233904+0.0281=0.551(m2/m)(4) 每米管长内表面积αiαi=πd i l=3.14×0.00882×1=0.0276948(m2/m)(5) 肋化系数ββ=αof/αi=0.551/0.0276948=19.9(6) 肋通系数αα=A of/NA y=αof / S1=0.551/0.025=22.04(7) 净面比ε(指最窄流通面积与迎风面积之比)ε=(S1-d0)(S f-δ)/( S1 S f)=(0.025-0.00952)(0.0018-0.00011)/(0.025×0.0018)=0.024048×0.00169/(0.025×0.0018)=0.903(8) 结构设计传热面积、管长及外形尺寸取沿气流方向管排数N=3,蒸发器分上下两个系统,迎面风速取ωf=2m/s,则A、最小截面流速成ωmax=ωf/ε=2/0.903=2.22(m/s)B、迎风面积A y= q v′/ωf=1000/(3600×2)=0.139 (m2)C、总传热面积A of=A yαN=0.139×22.04×3=9.191 (m2)D、所需管长L=A of/αof=9.191/0.551=16.68(m)E、蒸发器高度H取蒸发器高度方向为12排,则H=12 S1=12×0.025=0.3(m)F、蒸发器长度L=A y/H=0.139/0.3=0.465 (m)G、蒸发器宽度B=NS2=3×21.65=0.65 (m)(9) 传热温差θm= (t1g—t2g)/[ln(t1g—t0)/(t2g—t0)] ℃=(27—15.6)/[ln(27—7)/(15.6—7)] ℃=13.51℃(10) 所需传热面积取总的传热系数K=43.5W/(m2·K),所需传热面积A0= Q0/ (Kθm)=5250/(43.5×13.51)=8.935 (m2)<A of(11) 空气侧流动阻力凝露工况下,气体横向流过整套叉排管簇时的阻力可按下式计算△p=1.2×9.81A(B/d e)(ρωmax)1.7ψ对于粗糙(冲缝)的翅片表面,A=0.0113当量直径d e=2(s1—d0)(s f—δ)/[( s1—d0)+( s f—δ)]=2×(25-9.52)(1.8-0.11)/[ (25-9.52)+ (1.8-0.11) ]=3.047(mm)B为蒸发器宽度65 mm,空气密度ρ=1.2kg/m3,凝露工况下取ψ=1.2,则△p=1.2×9.81×0.0113×(65/3.047) ×(1.2×2.22) 1.7×1.2Pa=18.6 Pa<90Pa 故选择的SYZ9-7I离心风机能满足压头要求。

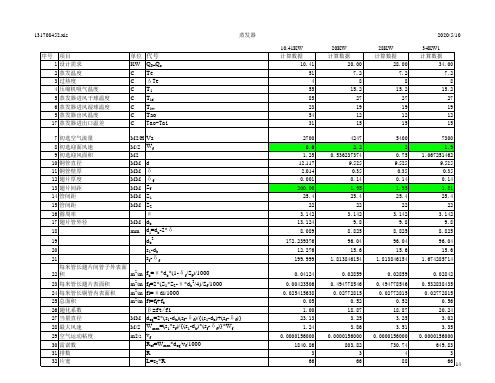

多效蒸发器设计计算(总4页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--多效蒸发器设计计算(一) 蒸发器的设计步骤多效蒸发的计算一般采用迭代计算法(1) 根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器)、流程和效数。

(2) 根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。

(3) 根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。

(4) 根据蒸发器的焓衡算,求各效的蒸发量和传热量。

(5) 根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。

(二) 蒸发器的计算方法下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。

1.估值各效蒸发量和完成液组成总蒸发量 (1-1)在蒸发过程中,总蒸发量为各效蒸发量之和W = W 1 + W 2 + … + W n (1-2) 任何一效中料液的组成为(1-3)一般情况下,各效蒸发量可按总政发来那个的平均值估算,即(1-4)对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。

例如,三效W1:W2:W3=1:: (1-5)以上各式中 W — 总蒸发量,kg/h ;W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ;F — 原料液流量,kg/h ;x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。

2.估值各效溶液沸点及有效总温度差)110x x F W -=(nW W i =ii W W W F Fx x ---=210欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。

蒸发器的设计计算蒸发器设计计算已知条件:工质为R22,制冷量为3kW,蒸发温度为7℃。

进口空气的干球温度为21℃,湿球温度为15.5℃,相对湿度为56.34%;出口空气的干球温度为13℃,湿球温度为11.1℃,相对湿度为80%。

当地大气压力为Pa。

1.蒸发器结构参数选择选择φ10mm×0.7mm紫铜管,厚度为0.2mm的铝套片作为翅片,肋片间距为2.5mm,管排方式采用正三角排列,垂直于气流方向的管间距为25mm,沿气流方向的管排数为4,迎面风速为3m/s。

2.计算几何参数翅片为平直套片,考虑套片后的管外径为10.4mm,沿气流方向的管间距为21.65mm,沿气流方向套片的长度为86.6mm。

设计结果为每米管长翅片表面积为0.3651m²/m。

每米管长翅片间管子表面积为0.03m²/m。

每米管长总外表面积为0.3951m²/m。

每米管长管内面积为0.027m²/m。

每米管长的外表面积为0.m²/m。

肋化系数为14.63.3.计算空气侧的干表面传热系数1)空气的物性空气的平均温度为17℃。

空气在下17℃时的物性参数为:密度为1.215kg/m³,比热容为1005kJ/(kg·K)。

2)空气侧传热系数根据空气侧传热系数的计算公式,计算得到空气侧的干表面传热系数为12.5W/(m²·K)。

根据给定的数据,蒸发器的尺寸为252.5mm×1mm×10.4mm。

空气在最窄截面处的流速为5.58m/s,干表面传热系数可以用小型制冷装置设计指导式(4-8)计算得到,计算结果为68.2W/m2·K。

在确定空气在蒸发器内的变化过程时,根据进出口温度和焓湿图,可以得到空气的进出口状态点1和点2的参数,连接这两个点并延长与饱和气线相交的点w的参数为hw25kJ/kg。

dw6.6g/kg。

tw8℃。

固定管板换热器设计计算计算单位吉化集团机械有限责任公司设计计算条件壳程管程设计压力ps 1.1 MPa设计压力pt1.1 MPa设计温度ts 80 ︒C设计温度tt-30 ︒C壳程圆筒内径D i800 mm 管箱圆筒内径D i800 mm 材料名称16MnR(热轧) 材料名称16MnDR简图计算内容壳程圆筒校核计算前端管箱圆筒校核计算前端管箱封头(平盖)校核计算后端管箱圆筒校核计算后端管箱封头(平盖)校核计算开孔补强设计计算管板校核计算前端管箱筒体计算计算单位 吉化集团机械有限责任公司计算条件筒体简图计算压力 P c 1.10MPa 设计温度 t -30.00︒ C 内径 D i 800.00mm 材料16MnDR ( 板材 )实验温度许用应力 [σ]163.00MPa 设计温度许用应力 [σ]t163.00MPa 实验温度下屈服点 σs 315.00MPa 钢板负偏差 C 1 0.00mm 腐蚀裕量 C 2 4.00mm 焊接接头系数 φ1.00厚度及重量计算 计算厚度 δ = P D P c it c 2[]σφ- = 2.71mm 有效厚度 δe =δn - C 1- C 2= 8.00 mm 名义厚度 δn = 12.00mm 重量55.27Kg压力实验时应力校核压力实验类型 液压实验实验压力值 P T = 1.25P [][]σσt = 1.3750 (或由用户输入)MPa 压力实验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 283.50MPa实验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 69.44 MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D += 3.22772MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 55.55 MPa [σ]tφ 163.00 MPa校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度11.00mm,合格前端管箱封头计算计算单位吉化集团机械有限责任公司计算条件椭圆封头简图计算压力P c 1.10 MPa设计温度 t -30.00 ︒ C内径D i 800.00 mm曲面高度h i 200.00 mm材料 16MnDR (板材)实验温度许用应力[σ] 163.00 MPa设计温度许用应力[σ]t 163.00 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 4.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000计算厚度δ =KP DPc itc205[].σφ- = 2.70mm有效厚度δe =δn - C1- C2= 3.00mm最小厚度δmin = 1.20mm名义厚度δn =7.00mm结论满足最小厚度规定重量41.12 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.22023MPa结论合格后端管箱筒体计算计算单位 吉化集团机械有限责任公司计算条件筒体简图计算压力 P c 1.10MPa 设计温度 t -30.00︒ C 内径 D i 800.00mm 材料16MnDR ( 板材 )实验温度许用应力 [σ]163.00MPa 设计温度许用应力 [σ]t163.00MPa 实验温度下屈服点 σs 315.00MPa 钢板负偏差 C 1 0.00mm 腐蚀裕量 C 2 4.00mm 焊接接头系数 φ1.00厚度及重量计算 计算厚度 δ = P D P c it c 2[]σφ- = 2.71mm 有效厚度 δe =δn - C 1- C 2= 8.00 mm 名义厚度 δn = 12.00mm 重量62.48Kg压力实验时应力校核压力实验类型 液压实验实验压力值 P T = 1.25P [][]σσt = 1.3750 (或由用户输入)MPa 压力实验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 283.50MPa实验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 69.44 MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D += 3.22772MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 55.55 MPa [σ]tφ 163.00 MPa校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度11.00mm,合格后端管箱封头计算计算单位吉化集团机械有限责任公司计算条件椭圆封头简图计算压力P c 1.10 MPa设计温度 t -30.00 ︒ C内径D i 800.00 mm曲面高度h i 200.00 mm材料 16MnDR (板材)实验温度许用应力[σ] 163.00 MPa设计温度许用应力[σ]t 163.00 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 4.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000计算厚度δ =KP DPc itc205[].σφ- = 2.70mm有效厚度δe =δn - C1- C2= 3.00mm最小厚度δmin = 1.20mm名义厚度δn =7.00mm结论满足最小厚度规定重量41.12 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.22023MPa结论合格壳程圆筒计算计算单位 吉化集团机械有限责任公司计算条件筒体简图计算压力 P c 1.10MPa 设计温度 t 80.00︒ C 内径 D i 800.00mm 材料16MnR(热轧) ( 板材 )实验温度许用应力 [σ]170.00MPa 设计温度许用应力 [σ]t170.00MPa 实验温度下屈服点 σs 345.00MPa 钢板负偏差 C 1 0.00mm 腐蚀裕量 C 2 1.00mm 焊接接头系数 φ0.85厚度及重量计算 计算厚度 δ = P D P c it c 2[]σφ- = 3.06mm 有效厚度 δe =δn - C 1- C 2= 7.00 mm 名义厚度 δn = 8.00mm 重量300.96Kg压力实验时应力校核 压力实验类型 液压实验实验压力值 P T = 1.25P [][]σσt = 1.3750 (或由用户输入)MPa 压力实验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50MPa实验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 93.25 MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D += 2.50682MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 63.41 MPa [σ]tφ 144.50 MPa校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度8.00mm,合格延长部分兼作法兰固定式管板设计单位吉化集团机械有限责任公司设计计算条件简图设计压力p s 1.1 MPa设计温度T s80 C︒平均金属温度t s80 ︒C装配温度t o15 ︒C壳材料名称16MnR(热轧)设计温度下许用应力[σ]t170 MpaMpa程平均金属温度下弹性模量E s 2.038e+05平均金属温度下热膨胀系数αs 1.137e-mm/mm︒C05圆壳程圆筒内径D i800 mm 壳程圆筒名义厚度δs8 mm壳程圆筒有效厚度δse7 mm筒壳体法兰设计温度下弹性模量E f’ 2.038e+05 MPa 壳程圆筒内直径横截面积A=0.25πD i2 5.027e+05 mm2壳程圆筒金属横截面积A s=πδs(D i+δs) 1.775e+04 mm2管设计压力p t 1.1 MPa箱设计温度T t-30 ︒C圆材料名称16MnDR筒设计温度下弹性模量E h 2.08e+05 MPa 管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)δh21 mm管箱圆筒有效厚度δhe 17 mm管箱法兰设计温度下弹性模量E t” 2.08e+05 MPa材料名称10(正火)换管子平均温度t t-30 ︒C 设计温度下管子材料许用应力[σ]t t112 MPa设计温度下管子材料屈服应力σs t187 MPa热设计温度下管子材料弹性模量E t t 1.912e+05 MPa 平均金属温度下管子材料弹性模量E t 1.94e+05 MPa平均金属温度下管子材料热膨胀系数αt 1.054e-05 mm/mm︒C 管管子外径d57 mm 管子壁厚δt 4 mm注:M M M M ws m f ()=-ξ∆1σσλμδr r a i P D =⎛⎝ ⎫⎭~2[]σr t []σrt σλμσδr a r i P D '~'=⎛⎝ ⎫⎭⎪21222-+-⎡⎣⎢⎤⎦⎥k m k m m ()[]σr t []σrt λta D P ~[]σr t []σrt。

挥收器安排估计之阳早格格创做已知条件:工量为R22相对(1)挥收器结构参数采用(2)估计几许参数翅片为笔曲套片,思量套片后的管中径为沿气流目标的管间距为沿气流目标套片的少度为每米管少翅片表面积:每米管少翅片间管子表面积:每米管少总中表面积:每米管少管内里积:每米管少的中表面积:肋化系数:每米管少仄衡曲径的表面积:(3)估计气氛侧的搞表面传热系数①气氛的物性气氛的仄衡温度为②最窄截里处气氛流速③搞表面传热系数搞表面传热系数用小型造热拆置安排指挥式(4-8)估计(4)决定气氛正在挥收器内的变更历程根据给定的出进心温度由干气氛的焓干图可得正在气氛的焓干图上对接气氛的出进心状态面1战面2,并延少与鼓战睦线相接于面w,该面的参数是正在挥收器中气氛的仄衡比焓值析干系数(5)循环气氛量的估计进心状态下搞气氛的比体积循环气氛的体积流量(6)气氛侧当量表面传热系数的估计拆置安排指挥式(4-13)估计,叉排时翅片可视为六角形,且此时翅片的少对付边距离战短对付边距离之比肋合合下度为凝露工况下翅片效用为当量表面传热系数(7)管内R22挥收时的表面传热系数R22R22正在管内挥收的表面传热系数由小型造热拆置安排与指挥式(4-5)估计.估计查的R22则R22的总品量流量为R22正在管内的品量则总流利里积为每根管子的灵验流利截里积挥收器的分路数分离分液器的本量产品现状,与分路数为Z=2每一分路中R22的品量流量为每一分路中R22正在管内的本量品量流速为于是(8)传热温好的收端估计(9)传热系数的估计(10近,故假设灵验,可用(11)挥收器结构尺寸的决定挥收器所需的表面传热里积挥收器所需传热管总少本量迎风里积为目标的每排管子数为深度目标为4排,同安插48根传热管,故传热管的本量总少为传热管的本量内表面传热里积为底下估计挥收器的本量中表面积48U由于管径很小,伸出部分换热不妨忽略没有计.1为141片翅片的总中表面积套片管的总中表面积根据“估计单元”估计的总中表面积惟有二者有一定好异,然而是正在缺面范畴之内.综上分解安排,不妨定出翅片结构参数如下:(12)气氛侧阻力估计气氛侧阻力估计根据小型造热拆置安排与指挥式(4-10战4-12)举止.4-21)决定,。

风冷式蒸发器换热计算一、设计计算流程图二、 设计计算(以HLR45S 为例)1、已知参数换热参数:冷凝负荷:Q e =31000W 蒸发温度:t k =-1℃回风干球温度:t a1=7℃,湿球温度t s1=6℃ 送风干球温度:t a1=4℃,湿球温度t s1=3.6℃ 工质质量流速:g =140 kg/(m 2*s) 冷凝器结构参数:铜管排列方式:正三角形叉排 翅片型式:开窗片,亲水膜 铜管型式:光管铜管竖直方向间距:S 1=25.4mm 铜管水平方向间距:S 2=22mm 紫铜光管外径:d 0=9.52mm 铜管厚度:δt =0.35mm 翅片厚度:δf =0.115mm 翅片间距:S f =1.8mm 冷凝器尺寸参数排数:N C =3排 每排管数:N B =52排2、计算过程1)冷凝器的几何参数计算翅片管外径:f b d d δ20+== 9.75 mm 铜管内径:t i d d δ-=0=8.82 mm 当量直径:)()(2))((4411f f b f f b eq S d S S d S U Ad δδ-+---===3.04 mm单位长度翅片面积:322110/)4(2-⨯-=f b f S d S S f π=0.537 m 2/m单位长度翅片间管外表面积:310/)(-⨯-=f f f b b s S d f δπ=0.0286 m 2/m 单位长度翅片管总面积:b f t f f f +==0.56666 m 2/m 翅片管肋化系数:it i t d ff f πβ===20.46 2)确定空气在蒸发器内的状态变化过程:进风点:h1=20.74kJ/kg ,d1=5.5g/kg 出风点:h2=16.01kJ/kg ,d2=4.8g/kg在湿空气焓湿图上连接状态点1和2,并延长与饱和空气线相交于饱和点4,如图:饱和点:h4=11.65kJ/kg ,d4=4.2g/kg ,t4=1.2℃ 在蒸发器中空气的平均焓:)42ln(2143h h h h h h --+==18.09 kJ/kgd3=5.1g/kg ,t3=5.3℃ 析湿系数:434346.21t t d d --+=ξ=1.5493) 空气侧换热系数迎面风速假定:f w =2.1 m/s最窄截面处风速:))(/(11max b f f f f d S S w S S w --=δ=3.64m/s 蒸发器空气入口干球温度为:t a1=7℃ 蒸发器空气出口干球温度为:t a2=4℃确定空气物性的温度为:2/)(21a a m t t t +==5.5℃ 在t m =5.5℃下,空气热物性:v f =13.75×10-6m 2/s ,λf =0.02477W/mK ,ρf =1.268kg/m 3,C Pa =1.005kJ/(kg*℃) 空气侧的雷诺数:f eq f v d w /Re max = =805.73由《制冷原理与设备》中公式(7-36),空气侧换热系数meq eq nf f O d d C ⎪⎪⎭⎫ ⎝⎛=γλαRe '=47.98 W/m 2K 其中:362)(103)(000425.0)(02315.0518.0eqeqeqd d d A γγγ-⨯-+-==0.1852⎥⎦⎤⎢⎣⎡⨯-=1000Re 24.036.1f A C =0.216 eq d n γ0066.045.0+==0.59311000Re 08.028.0f m +-==-0.2155铜管差排的修正系数为1.1,开窗片的修正系数为1.3,则空气侧换热系数为:(开窗片、波纹片的修正系数有待实验验证)'oo αα=×1.1×1.3=68.62 W/m 2K 对于叉排翅片管簇:fd s 1=ρ=25.4/9.75=2.6051 3.027.121'-=l l ρρ=2.7681 式中:21,l l 为正六边形对比距离,21l l =翅片当量高度:)'ln 35.01)(1'(5.0'ρρ+-=f d h =0.01169 mδλαa om 2==75.4 m -1翅片效率:')'(mh mh tgh f =η =0.802 表面效率:)1(1f tf s f f ηη--==0.812空气侧当量换热系数为:s o f ηξαα==85.81 W/m 2K 4)冷媒侧换热系数设R22进入蒸发器的干度x 1=0.16,出口蒸发器时x 2=1.0,则R22的总流量为:)(12x x r Q G er -== 0.17901 kg/sR22的总流通截面:gG A r==12.7866×10-4 每根管子的有效流通截面:42i i d A π==6.1067×10-5蒸发器的分路数:iA AZ ==20.9 取Z =21 每一分路的R22流量:ZG G rd ==0.008524 kg/s R22在管内蒸发时换热系数可按下式计算:343.02.02.0i 6.0g 7.2⎪⎪⎭⎫ ⎝⎛=cr c ii P P d q α=8.3766q i 0.6(如果是内螺纹管,换热系数则需乘以系数1.2)由于R22与润滑油能相互溶解,可忽略管内侧污垢。