8S管理与现场改善实务

- 格式:ppt

- 大小:8.71 MB

- 文档页数:131

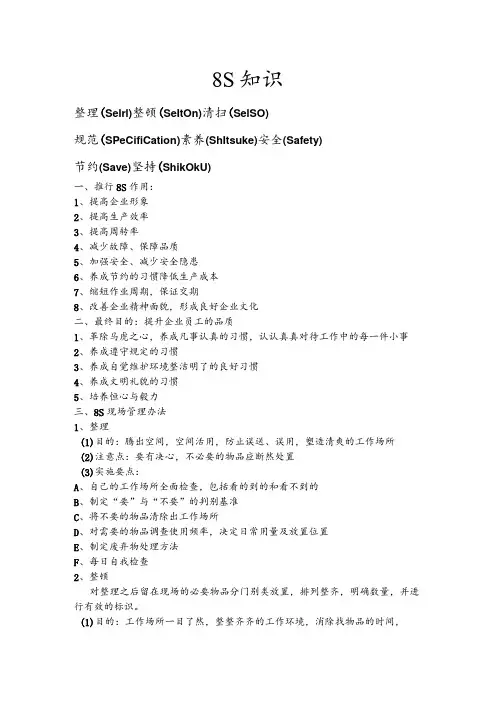

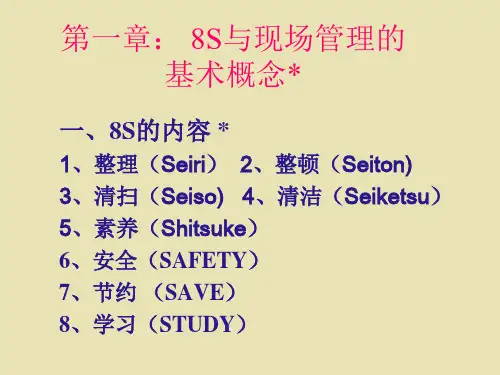

8S知识整理(Selrl)整顿(SeItOn)清扫(SelSO)规范(SPeCifiCation)素养(ShItsuke)安全(Safety)节约(Save)坚持(ShikOkU)一、推行8S作用:1、提高企业形象2、提高生产效率3、提高周转率4、减少故障、保障品质5、加强安全、减少安全隐患6、养成节约的习惯降低生产成本7、缩短作业周期,保证交期8、改善企业精神面貌,形成良好企业文化二、最终目的:提升企业员工的品质1、革除马虎之心,养成凡事认真的习惯,认认真真对待工作中的每一件小事2、养成遵守规定的习惯3、养成自觉维护环境整洁明了的良好习惯4、养成文明礼貌的习惯5、培养恒心与毅力三、8S现场管理办法1、整理(1)目的:腾出空间,空间活用,防止误送、误用,塑造清爽的工作场所(2)注意点:要有决心,不必要的物品应断然处置(3)实施要点:A、自己的工作场所全面检查,包括看的到的和看不到的B、制定“要”与“不要”的判别基准C、将不要的物品清除出工作场所D、对需要的物品调查使用频率,决定日常用量及放置位置E、制定废弃物处理方法F、每日自我检查2、整顿对整理之后留在现场的必要物品分门别类放置,排列整齐,明确数量,并进行有效的标识。

(1)目的:工作场所一目了然,整整齐齐的工作环境,消除找物品的时间,消除过多的积压物品(2)注意点:整顿是提高效率的基础(3)实施要点:A、前一步的整理工作一定要落实B、流程步置,确定放置场所C、规定放置方法,明确数量D、划线定位E、场所、物品的标识(4)三要素:场所、方法、标识A、场所:物品的放置场所原则上要100%设定,物品的保管要定点、定容、定量B、方法:易于取用,不超出使用范围C、标识:放置场所和物品一对一表示,现场和放置场所区分、标示放置位置,某此标示要全公司统一(5)三定原则A、定点:放。

在哪里合适B、定容:放置物品所需的容器C、定量:规定合适的数量,定上下限或直接定量3、清扫将工作场所清扫干净,保持工作场所干净、亮丽的环境(1)目的:消除赃污,保持职场内干干净净、明明亮亮,稳定品质,减少工业伤害(2)注意点:责任化、制度化(3)实施要点:A、建立清扫责任区(包括室内、夕卜)B、执行例行扫除,清理赃污C、调查污染源,予以杜绝或隔离D、建立清扫基准,作为规范4、规范将所有的8S实施的做法制度化、规范化,并贯彻执行及维持结果。

目视管理与现场8S实战训练引言对于任何一个企业,提高生产效率、降低成本和提高产品品质一直都是追求的目标。

其中,目视管理和8S实战训练是两种有效的管理方法。

通过目视管理,可以及时发现生产过程中的问题,避免问题扩大化。

而通过8S实战训练,则可以优化生产现场,提高生产效率和品质,降低成本。

本文将对这两种管理方法进行详细介绍。

目视管理1.概述目视管理是指通过目视观察来管理生产现场,及时发现和纠正问题。

它通常包括以下步骤:•设定目视标准;•实施目视检查;•记录、通报、纠正和改进问题。

2.目视标准目视标准是指设定在生产现场视觉管理中应注意的细节和措施。

在制定目视标准时,需要充分考虑生产现场的特点,制定出一系列有代表性的标准。

一般而言,目视标准至少包括以下四个方面:•5S:指办公环境陈旧、拥挤等,需清理、整理、整顿、保持清洁、标准化。

•安全:特别是液体、气体、粉尘等材料的使用和存储需要格外的注意,以防因存放不当或处理不当等措施而造成的伤害;•机器:机器保养、年检、维修等问题,需要经常检查记录;•品质:生产过程中品质问题的管理,需要建立产品的检测标准,并严格执行。

3.实施目视检查在设定好目视标准后,需要实施目视检查。

检查范围一般包括生产现场、设备、产品等。

根据相关标准,对生产现场的各项细节进行巡视,检查是否存在问题,及时发现并记录下来。

4.记录、通报、纠正和改进问题在检查过程中,如发现问题需立即记录下来,标明问题类别、发现时间、责任人等要素,并及时向相关人员传达。

同时要尽快解决问题,纠正错误,并采取相应的改进措施,以避免问题发展到更严重的后果。

在纠正和改进问题的同时,需要建立完善的回顾体系,总结过程中的经验教训,为今后的生产管理提供借鉴和参考。

现场8S实战训练1.概述8S是一种经典的先进管理方法,它通过规范生产现场,规范人员行为,减少浪费,优化流程,以提高生产效率和品质,降低成本。

8S实战训练是一种运用8S理念的培训方式,通过现场实践、问题解决、反馈学习、情景再现等方法,让人员在实践中深入理解8S的核心精髓,并将其运用到实际工作中。