六西格玛管理-I改善阶段

- 格式:pptx

- 大小:2.16 MB

- 文档页数:45

10.16638/ki.1671-7988.2019.18.096浅谈六西格玛管理提高过程质量改进研究王敏(长安福特汽车有限公司杭州分公司,浙江杭州310000)摘要:SMT的PCBA不良率直接影响着汽车电子后面总装线的质量和产能,以及主机厂的质量和产能,甚至品牌度。

针对SMT的PCBA不良率过高的问题,文章研究了SMT的PCBA不良率降低的解决对策,并采用六西格玛的逻辑来降低SMT的PCBA不良率,极大的减少了返工的人工费用,提高了产能提升的效益金额,取得了良好的效果。

关键词:六西格玛;质量;参数优化中图分类号:F253.3 文献标识码:A 文章编号:1671-7988(2019)18-273-03Study on six-sigma management to improve process qualityWang Min( Chang'an Ford Automobile Co., Ltd. Hangzhou Branch., Zhejiang Hangzhou 310000 )Abstract:SMT PCBA scrap rate directly affects the automobile electronic behind the quality of the assembly line and production capacity, as well as the client's quality and capacity, and even the brand.PCBA scrap rate is too high for SMT problem, this paper studies the SMT PCBA scrap rate lower solution, and using the logic of six sigma to improve SMT PCBA failure rate, greatly reduced the rework amount of labor cost and the benefit of production capacity, very results have been achieved.Keywords: Six sigma; Quality; Parameter optimizationCLC NO.: F253.3 Document Code: A Article ID: 1671-7988(2019)18-273-03前言SMT(SMT:Surface Mount Technology)是表面组装技术,称为表面贴装或表面安装技术,是目前电子组装行业里最流行的一种技术和工艺。

(六西格玛管理)ISIGMA专案改善实例(二)SIX SIGMA降低内层报废率项目报告甲上计算机(深圳)有限公司特 性 要 因 图川寶曝光機台面溫度高補線方式不當機器設備保養不徹底时间:2003/10/27失效模式分析(FMEA)失效模式分析(FMEA)内印参数DOE试验求证实验名称:内印DOE实验实验目的:利用「田口方法望小特性」,验证内印制程最佳参数. 实验时间:11/03-11/18测试者:许应利赵刚杨正兵张兴源A.原制程参数操作标准B.规划实验因子表C.排列实验直交表D.实验结果E.查看S/N、一览表、图形及工程推定F.验证实验、确认最佳组合制程条件注:此实验结果依DOE软件计算出最佳组合条件还需进行实验确认。

G.D OE试验结果分析由S/N一览表﹑Raw(平均数)一览表中可以得出以下以下参数对整个制程良率影响最大﹐前四位影响程度较大之参数依次为蚀刻速度﹑比重﹑曝光能量﹑HCL含量。

故在进行确认试验时需确保其准确无误﹐不可偏差太大。

且如果确认试验之结果与理想值偏差较大﹐则重要对此四因素进行DOE试验求证。

H.确认实验实际参数备注﹕所有实际参数值均需填写范围值(如为定值则不需)﹐确认试验料号为Q105-6054V3.1﹐数量为300PNL﹐层数为L4,L5层﹐油墨厚度测量时每PNL上面各测九点﹐两面均需测﹐以5PNL板之厚度值做为是否调整之依据﹐做试验板前测量曝光能量并调整至要求值﹐试验前需预先调整比重和HCL含量﹑蚀刻温度﹐以不至于影响生产进度。

其余参数可于试验时实时调整。

内印参数DOE最佳参数之确认试验确认试验目的﹕确认依DOE试验设计方法所求出之最佳参数所得出的品质结果是否趋于预计或者理想值。

试验方法﹕选取Q105-6054 V3.1料号L4﹐L5层共300PNL进行试验﹐至内蚀完成品处进行两面AOI扫描﹐观测品质良率﹐排除因非参数原因所导致的不良缺陷﹐求出在最佳参数水准下之品质水准。

精益六西格玛考试复习题D:1、6σ在统计上是一个流程或产品在一百万次使用中只会出现三点四故障。

它也可以是原景、目标、观念、方法、价值、标杆、工具、纪律。

2、如果你不能测量改善所造成的影响,你就还不知道要改善什么。

所做所为都是流程的一部分,流程决定结果。

改善流程的所有信息都包含在数据中。

6σ是将收集的数据经由统计分析找到改善方向,进而使流程得到改善,创造企业的高业绩。

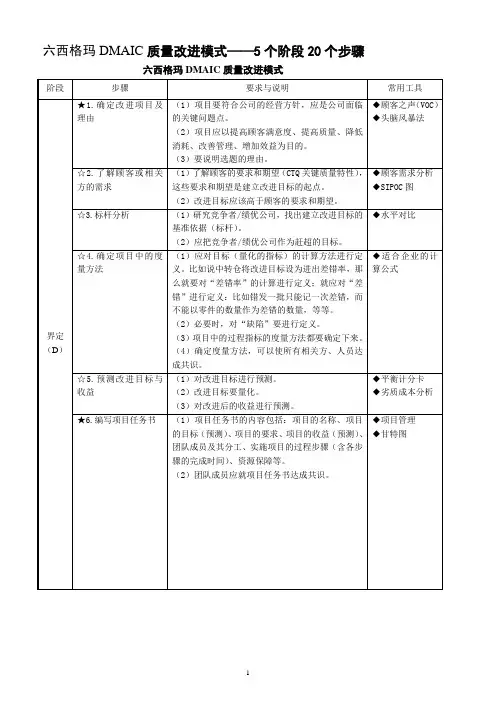

3、项目改进流程定义、测量、分析、改善、控制。

4、6σ的核心概念客户、流程、现有能力、应有能力、缺点、变异。

5、选择正确项目的六个观点流程、可能性、可测量的成效、改善空间、内部组织的资源提供、项目之间的交互影响。

6、项目来源客户仪表板、学习其它的项目、工作现场的困扰、单位的主要问题、上级领导指出的项目。

7、CTQ是关键质量特性。

8、SIPOC中S是供应商I是输入P是流程O是输出C是客户。

9、客户需求的卡洛模型三条线分别是必需曲线、一元曲线、魅力曲线。

10、QFD流程,生产制造分为顾客需求、技术要求、产品特性、制造流程、生产要求。

11、CTQ分解图就是把大而复杂的流程/系统拆分成可管理的项目、处理范围或时间序列。

12、博拉图纵轴代表频数,横轴代表导致问题发生的因素。

13、问题称述的5原则SMART中S表示具体、M表示可测量、A表示可达成、R 表示有重大意义、T表示规定时间可完成。

14、流程图的类型有传统流程图、商务流程图、特殊分析流程图、价值流程图。

15、制造业的七种浪费纠正、过量生产、运输、库存、不必要的动作、不必要的流程、等待。

16、FMEA的作用减小影响大小、降低发生几率、提升察觉能力。

17、风险因素包括严重性、发生几率、察觉能力。

RPN= OCC*SEV*DET,当RPN 〉120时,需要采取改进措施。

18、GRPI中G是目标R是角色P是流程I是人际关系。

M1、测量标准是依据客户需求而确定的规格。

2、建立测量标准的目的是将客户需求转换成可测量的指标。

{六西格玛管理}SiSigma七步骤办法六个西格玛使我们重新认识自己,对。

如果我们掌握了六个西格玛,就好象找到了一个重新观察企业的放大镜。

我们惊讶地发现,缺陷犹如灰尘,存在于企业的角角落落。

这使我们感到不安,迫促使我们为企业做点什么。

我们的思维和行为改变了,我们不断地问自己:我们现在是几个西格玛?我们应该做到什么?我们的问题是哪里?通过努力,我们能做到什么?时间过去了,我们提高了吗?六个西格玛给我们改进的工具。

质量管理的精髓,不是达到一个目标,而是明天比今天更好。

在我们看清缺陷的同时,六个西格玛给我们一块干净的抹布。

它并不复杂深奥,它是一位车间师傅,不仅教给你理念,同时还送你一些工具,让你现场操作一下。

而其工具也不是复杂和难以应用的。

即使是蓝领工人也能够运用自如。

作用杰克·韦尔奇说,地区销售经理可以用它来预测可靠性、定价政策或价格方差,人力资源经理可以用它来减少聘用员工所需的时间,工厂经理可以用它来减少废物,提高生产能力,而汽车修理工和园艺工人也可以提高服务和满足顾客。

显然,我们不能认为六个西格玛无所不能,不过它可以从下列方面帮助你:提升管理六个西格玛是以数据和事实为驱动的管理。

企业过去对管理的理解,以及管理理论的认识更多停留在口头上和文件里,而六个西格玛,把这一切都转化为实际有效的行动。

六个西格玛管理法成为追求完美无暇的管理经营方法的同义词,是管理是科学这种说法的最好诠释。

减少成本摩托罗拉公司十多年现已达5.6个西格玛水平(20失误/百万),其节省下来的费用已达110亿美元。

据估计,如只达到3到4个西格玛质量水平,将使一家公司损失10%-15%的营业收入。

保留顾客1998年,柯达(上海)公司要求GEP(塑料部)降低原材料的价格。

GEP说服了上海柯达的管理层在柯达内部实施六个西格玛项目。

整个过程为柯达公司当年节省23万美元的成本。

预计至2001年可节省130万美元。

GEP既没有降低价格,又巩固了同上海柯达的关系。

六西格玛的改进流程和设计流程六西格玛改进流程——DMAIC六西格玛管理之所以能被世界各大企业巨头争相采用,不仅仅是它拥有着先进的理念、系统的工具方法,同时因为它还拥有更为缜密的分析改进流程。

其中DMAIC就是其中一种被广为使用的流程。

那什么是DMAIC流程呢?DMAIC是一种逻辑严密的改进流程,它为六西格玛管理提供了模块化的攻关思路与技术工具。

它是在总结了全面质量管理几十年的发展与实践经验的基础上产生的,是由项目管理技术、统计分析技术、现代管理方法等综合而成的系统过程方法。

其DMAIC,每个字母代表一个分析改进阶段。

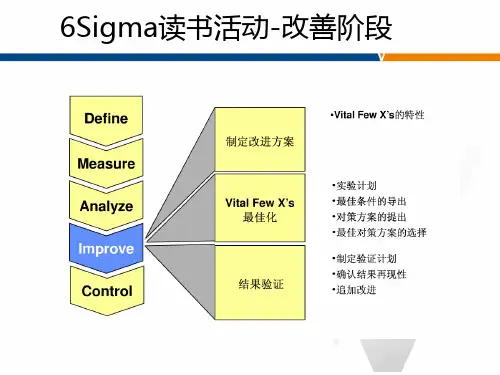

简单地说,“D”指定义(Define)、“M”指测量(Measure)、“A”指分析(Analyze)、“I”指改进(Improve)、“C”指控制(Control)。

每一阶段大致内容如下:定义(D):是定义顾客需求,识别需要改进的问题,并设定改进的目标及工作时间计划。

测量(M):识别并确定那些对顾客来说关键的质量特性,确定测量什么以及如何进行测量,量化客户需求。

通过过程流程图,鱼骨图,散布图,排列图等方法来整理数据,并利用因果矩阵进行第一层的原因分析和排序,而后利用失效模式与影响分析(FMEA)找出重点要进行分析的方向,并对已经明确的原因实施快速改善。

分析(A):对测量数据进行分析,找出问题的主要原因、关键因素及与竞争对手的差距所在,明确改进点。

改进(I):改进基于分析之上,针对关键因素确立最佳改进方案。

可通过质量功能展开,进行正交试验等手段来对关键问题进行调整。

控制(C):根据适当的质量原则和技术手段,对关键变量进行控制,对关键因素进行长期控制并采取措施以维持改进结果,定期监测,并形成控制计划、作业指导书。

DMAIC循环改进法,主要基于这样一个理论模型:即:根据顾客需求和公司经营目标,设有待改进的一个或多个目标y,确定可能影响y的若干影响因素x,其中x,即包括显性因素,也包括隐性因素,实施改进。

>>> 六西格玛管理六西格玛管理的起源及概述六西格玛管理作为一种全新的管理模式,充分体现着量化科学管理的思想理念。

在中国推广六西格玛,对众多企业来说,传统的经验式管理与现代理化管理形成明显的观念冲突。

所以,企业管理的现代化首先是思想观念的现代化。

六西格玛质量策略是建立在测量、试验和统计学基础上的现代质量管理方法。

由摩托罗拉公司于 1987年首创,作为全面满足客户需求的关键经营战略,经过十多年的发展,逐渐被众多一流公司采用。

20世纪80年代到90年代初期,摩托罗拉是众多市场不断被日本竞争对手吞食的西方公司之一。

当时摩托罗拉的领导人承认其产品质量低劣。

1987年,当时摩托罗拉通信部门的经理乔治.费希尔提出了一种质量管理新方法,就是六西格玛方法。

在公司主席鲍伯.高尔文的支持下,六西格玛方法在公司范围内得到推广。

实施六西格玛方法仅仅两年,摩托罗拉就获得了马可姆·波里奇国家质量奖。

从实施六西格玛方法的1 987年到1997年,销售额增长5倍,利润平均每年增长20%;带来的节约额累计达140亿美元;股票价格平均每年上涨21.3%。

希腊字母σ(音SIGMA,大写为Σ)是统计学里的一个单位,表示与平均值的标准偏差。

六西格玛(SIX S IGMA)质量水平表示在生产或服务过程中有百万次出现缺陷的机会仅出现3.4个缺陷,即达到99.9997%合格率。

实行六西格玛质量计划要求管理层全面介入,并由经过特殊培训的内部六西格玛质量计划的专职人员以及项目负责人组织实施,以实现减少偏差,提高过程能力的短期目标和达到六西格玛的世界一流水平的长期目标。

六西格玛是企业走向精细化科学管理的一个质量目标,这个质量目标是企业内各个部门共同努力才能够整体实现的。

摩托罗拉和通用电气等公司推行六西格玛的成就,也是业务部门内部成百上千个影响产品设计、生产、服务的一个个改进努力的结果。

六西格玛方法影响了几十个管理流程和交易流程。