铸件常见缺陷(图文并貌)

- 格式:xls

- 大小:673.50 KB

- 文档页数:4

铸件常见缺陷常见缺陷缺陷的分类:铸件常见缺陷分为孔眼、裂纹、表面缺陷、残缺类缺陷、形状及尺寸和重量不合格、成份及组织和性能不合格六大类。

1孔眼类缺陷孔眼类缺陷包括气孔、缩孔、缩松、渣眼、砂眼、等。

1.1.1气孔:别名气眼,气泡、由气体原因造成的孔洞。

铸件气孔的特征是:其表面一般比较光滑,主要呈梨形\圆形和椭圆形.一般在铸件表面露出,大孔常孤立存在,小孔则成群出现。

(如图)产生的原因是:来源于气体,炉料潮湿或绣蚀、表面不干净、炉气中水蒸气等气体、炉体及浇包等修后未烘干、型腔内的气体、浇注系统不当,浇铸时卷入气体、铸型等。

1.1.2缩孔缩孔别名缩眼,由收缩造成的孔洞。

缩孔的特征是:形状不规则,孔壁粗糙并带有技状晶,常出现在铸件最后凝固的部位,广义的缩孔包括缩松。

(如图)产生的原因是:金属在液体及凝固期间由于补缩不良而产生的孔洞,主要有以下几点:铸件结构设计不合理,浇铸系统不适当,冷铁的大小、数量、位置不符实际、铁水化学成份不符合要求,如含磷过高等。

浇注温度过高浇注速度过快等。

1.1.3缩松缩松别名疏松、针孔蜂窝、由收缩耐造成的小而多的孔洞。

缩松的特征是:铸件断面上出现的分散而细小的缩孔.助高倍放大镜才能发现的缩松称为显微缩松,铸件有缩松的部位,在气密性实验时易渗漏。

(如图)产生的原因同以上缩孔。

1.1.4渣眼渣眼别名夹渣、包渣、脏眼、铁水温度不高、浇注挡渣不当造成。

渣眼的特征是:铸件浇注位置上表面的非金属夹杂物。

通常在加工后发现与气孔并存,孔径大小不一,成群集结。

(如图)产生的原因是:铁水纯净度差、除渣不净、浇注时挡渣不好,浇注系统挡渣作用差、浇注时浇口未充满或断流。

1.1.5砂眼砂眼是夹着砂子的砂眼。

砂眼的特征是:铸件内部或表面带有砂粒的孔洞(如图)。

产生的原因是:型砂损坏脱落,型腔内的散砂或砂块未清除干净、型砂紧实度差、浇注时冲坏型芯、浇注系统设计不当、型芯表面涂料不好等。

1.1.6铁豆铁豆是夹着铁珠的孔眼、别名铁珠、豆眼、铁豆砂眼等。

铸件常见缺陷

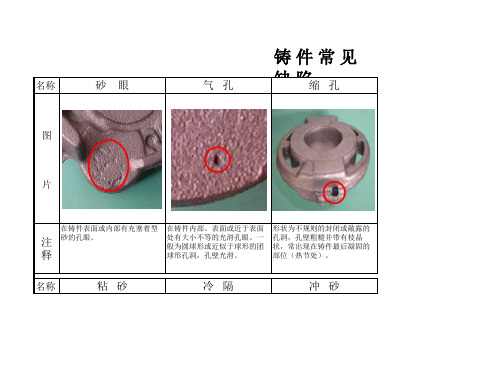

名称砂眼气孔缩孔披缝图

片

注释在铸件表面或内部有充塞着型

砂的孔眼。

在铸件内部、表面或近于表面

处有大小不等的光滑孔眼。

一

般为圆球形或近似于球形的团

球形孔洞,孔壁光滑。

形状为不规则的封闭或敞露的

孔洞,孔壁粗糙并带有枝晶

状,常出现在铸件最后凝固的

部位(热节处)。

披缝是铸件表面上厚薄不均匀

的片状金属突起物,常出现在

铸件分型面和芯头部位。

名称粘砂冷隔冲砂掉砂

图片

注释在铸件表面上、全部或部分覆

盖着金属与砂的混合物,或一

层烧结的型砂,致使铸件表面

粗糙。

冷隔是铸件上未完全融合的缝

隙或洼坑,其交接边缘呈圆

角,多出现在远离浇口的铸件

宽大上表面和薄壁处、金属流

股汇合处或激冷部位。

铸件表面上有粗糙不规则的金

属瘤状物,常位于浇口附近。

在铸件其它部位则往往出现砂

眼。

铸件表面的块状金属突起物,

其外形与掉落的砂块很相似。

在铸件其它部位则往往出现砂

眼或残缺。

毛 刺浇 不 足

毛刺是铸件表面上刺状金属突起物,常出现在型和芯的裂缝处,形状极不规则。

由于金属液未完全充满型腔而产生的铸件缺肉。

缺 损变 形渣 眼

在铸件清理或搬运时,损坏了铸件的完整性。

由于收缩应力或型壁变形、开

裂引起的铸件外形和尺寸与图

纸不符。

在铸件内部或表面形状不规

则的孔眼。

孔眼不光滑,里

面全部或部分充塞着渣。

铸件常见缺陷常见缺陷缺陷的分类:铸件常见缺陷分为孔眼、裂纹、表面缺陷、残缺类缺陷、形状及尺寸和重量不合格、成份及组织和性能不合格六大类。

1孔眼类缺陷孔眼类缺陷包括气孔、缩孔、缩松、渣眼、砂眼、等。

1.1.1气孔:别名气眼,气泡、由气体原因造成的孔洞。

铸件气孔的特征是:其表面一般比较光滑,主要呈梨形\圆形和椭圆形.一般在铸件表面露出,大孔常孤立存在,小孔则成群出现。

(如图)产生的原因是:来源于气体,炉料潮湿或绣蚀、表面不干净、炉气中水蒸气等气体、炉体及浇包等修后未烘干、型腔内的气体、浇注系统不当,浇铸时卷入气体、铸型等。

1.1.2缩孔缩孔别名缩眼,由收缩造成的孔洞。

缩孔的特征是:形状不规则,孔壁粗糙并带有技状晶,常出现在铸件最后凝固的部位,广义的缩孔包括缩松。

(如图)产生的原因是:金属在液体及凝固期间由于补缩不良而产生的孔洞,主要有以下几点:铸件结构设计不合理,浇铸系统不适当,冷铁的大小、数量、位置不符实际、铁水化学成份不符合要求,如含磷过高等。

浇注温度过高浇注速度过快等。

1.1.3缩松缩松别名疏松、针孔蜂窝、由收缩耐造成的小而多的孔洞。

缩松的特征是:铸件断面上出现的分散而细小的缩孔.助高倍放大镜才能发现的缩松称为显微缩松,铸件有缩松的部位,在气密性实验时易渗漏。

(如图)产生的原因同以上缩孔。

1.1.4渣眼渣眼别名夹渣、包渣、脏眼、铁水温度不高、浇注挡渣不当造成。

渣眼的特征是:铸件浇注位置上表面的非金属夹杂物。

通常在加工后发现与气孔并存,孔径大小不一,成群集结。

(如图)产生的原因是:铁水纯净度差、除渣不净、浇注时挡渣不好,浇注系统挡渣作用差、浇注时浇口未充满或断流。

1.1.5砂眼砂眼是夹着砂子的砂眼。

砂眼的特征是:铸件内部或表面带有砂粒的孔洞(如图)。

产生的原因是:型砂损坏脱落,型腔内的散砂或砂块未清除干净、型砂紧实度差、浇注时冲坏型芯、浇注系统设计不当、型芯表面涂料不好等。

1.1.6铁豆铁豆是夹着铁珠的孔眼、别名铁珠、豆眼、铁豆砂眼等。

1、多肉类缺陷1)冲砂一、特征铸件表面上有粗糙不规则的金属瘤状物,常位于浇口附近。

在铸件其他部位则往往出现砂眼。

二、原因分析型、芯表面局部砂子被液态金属冲刷掉:1、型砂或芯砂强度太低。

2、型、芯舂得太松。

3、型、芯烘烤过渡。

4、浇注系统开设不当,内浇口数量少,液态金属流速过大,冲刷力强,或型、芯局部表面受冲刷时间过长。

2)掉砂一、特征铸件表面上得块状金属突起物,其外形与掉落的沙块很相似。

在铸件其他部位往往出现砂眼或残缺。

二、原因分析砂型或砂芯的局部块在机械力作用下掉落:1、分型面不平整或分型负数不适当,以及芯头不平整或间隙小,合型时将型、芯压坏。

2、下芯合型操作不小心,型、芯局部砂块被压坏挤落。

3、型芯水分过高或型、芯未烘干且通气性很差,浇注时发生沸腾现象。

4、舂砂太松或紧实度不均,型、芯局部强度不足5、模样有深而小的凹槽,由于结构不良或拔模斜度小,起模时将砂型带坏或震裂。

6、和好的砂型在紧箱、加压铁或在运输过程中受冲击碰撞,型、芯局部砂块掉落。

7、型、芯干燥温度过高。

1、空洞类缺陷1)、气孔、针孔一、特征1、析出气孔(溶解在液态金属中的气体在凝固时产生的气孔):多是细小的,呈圆形、椭圆形或针状,分布在铸件的整体或某一部分,其内壁光滑而明亮。

氢气孔比氮气孔明亮,氢氮复合气孔易产生在铸件的中心部位。

这类气孔在铝合金中,常以针孔形式存在,它的大小多在1毫米以下,通常在铸件的厚大断面或热结处较为严重。

2、侵入气孔(型和芯的气体侵入液态金属后产生的气孔):尺寸较大,孔壁光滑,表面氧化,多数呈梨形或椭圆形,位于铸件表面或内部。

3、反应气孔(液态金属的某些成分之间或液态金属与铸型在界面上发生化学反应产生的气孔):气孔位于铸件表皮下,有的呈分散的针孔,有的隐蔽在铸件上部并伴有夹渣。

二、原因分析1、液态金属中含有大量气体,且浇注温度低,析出气体来不及上浮溢出。

2、炉料潮湿、锈蚀、油污,出铁槽和浇包未烘干。

3、针孔主要是由氢、氮、一氧化碳气体造成的,硅虽可减少铸铁中氧的含量,但却增加氢的含量,故高硅铸铁易出现气孔。

压铸日常缺陷及分析压铸件抛丸后产品表面变色, 主要是使用的抛丸有问题。

若是使用不锈钢丸,在里面加少量铝丸,抛后产品表面白亮。

压铸件表面经常有霉点,严重影响铸件的外观质量,主要是脱模剂造成。

目前,市面上大大小小生产脱模剂的厂家有一大批,其中不少厂质量存在各种问题,最主要的就是对压铸件会产生腐蚀作用。

一般压铸件厂不太注意,压铸件时间放得长一些,表面就会有白斑(霜状、去掉后呈黑色)出现,实际上已产生腐蚀。

主要是脱模剂中有会产生腐蚀作用的成分。

所以选择脱模剂一定不要只压铸件在抛丸后经常出现表面起皮现象,般由如下一些原因造成:1.模具或压射室(熔杯)未清理干净;2.压射压力不够,(还需注意压射时动模有否退让现象);3.浇注系统开设有点问题,合金液进入型腔有紊流现象;4.模温问题等5.压射时金属液飞溅严重。

脱模剂一般不会渗透到压铸件里面。

但劣质脱模剂会对压铸件表面产生腐蚀作用,而且会向内部渗透;另外,脱模剂发气量大的话,会卷入压铸件里面形成气孔。

如果使用脱模膏之类的涂料不当时,会产生夹渣等缺陷。

丝焊接7005压铸件,在焊接处出现油污和气泡,焊接方式为氩弧焊。

一般存在如下问题:1.焊丝与压铸件表面有油污,未清洗干净; 2.氩气不纯净,市售氩气有的里面杂质多,甚至含有水气,应选优质气。

合金压铸如果出模角度控制不好,经常出现粘模现角,如何来计算这个角度?压铸模出模斜度根据合金和铸件高度不同,有所不同。

一般铝合金压铸件拔模高度从3mm~250 mm:内壁出模斜度按5º30´~0º30´,外壁出模斜度取其一半;圆型芯的出模斜度,按4º~0º30´。

文字符号的出模斜度按10º~15º具体如何细分挡次和各挡次斜度值的选取,请参阅模具设计手册或压铸件标准等资料不进行T6处理. 2.若进行T6处理,表面会变色(灰暗3.变形与否,取决于压铸件本身的形状和在加热炉里放置是否得当.只要注意,一般不会变形. 4.把刚出模的压铸件放进水里,起不到T6的效果.锌合金电镀起泡。

铸件常见缺陷

名称砂眼气孔缩孔披缝图

片

注释在铸件表面或内部有充塞着型

砂的孔眼。

在铸件内部、表面或近于表面

处有大小不等的光滑孔眼。

一

般为圆球形或近似于球形的团

球形孔洞,孔壁光滑。

形状为不规则的封闭或敞露的

孔洞,孔壁粗糙并带有枝晶

状,常出现在铸件最后凝固的

部位(热节处)。

披缝是铸件表面上厚薄不均匀

的片状金属突起物,常出现在

铸件分型面和芯头部位。

名称粘砂冷隔冲砂掉砂

图片

注释在铸件表面上、全部或部分覆

盖着金属与砂的混合物,或一

层烧结的型砂,致使铸件表面

粗糙。

冷隔是铸件上未完全融合的缝

隙或洼坑,其交接边缘呈圆

角,多出现在远离浇口的铸件

宽大上表面和薄壁处、金属流

股汇合处或激冷部位。

铸件表面上有粗糙不规则的金

属瘤状物,常位于浇口附近。

在铸件其它部位则往往出现砂

眼。

铸件表面的块状金属突起物,

其外形与掉落的砂块很相似。

在铸件其它部位则往往出现砂

眼或残缺。

毛 刺浇 不 足

毛刺是铸件表面上刺状金属突起物,常出现在型和芯的裂缝处,形状极不规则。

由于金属液未完全充满型腔而产生的铸件缺肉。

缺 损变 形渣 眼

在铸件清理或搬运时,损坏了铸件的完整性。

由于收缩应力或型壁变形、开

裂引起的铸件外形和尺寸与图

纸不符。

在铸件内部或表面形状不规

则的孔眼。

孔眼不光滑,里

面全部或部分充塞着渣。