XFEM实现裂纹扩展

- 格式:pdf

- 大小:1002.18 KB

- 文档页数:22

基于ABAQUS 扩展有限元的裂纹模拟化工过程机械622080706010 李建1 引言1.1 ABAQUS 断裂力学问题模拟方法在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。

断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。

如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。

这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。

损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。

这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。

1.2 ABAQUS 裂纹扩展数值模拟方法考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。

debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。

cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。

cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。

这样就避免了裂纹尖端的奇异性。

Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。

Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。

此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。

文章主题:基于xfem的垂直于双材料界面的裂纹扩展问题在材料科学和工程领域,裂纹扩展问题一直是一个备受关注的研究课题。

特别是在双材料界面上的裂纹扩展问题,由于双材料特性的不均匀性和复杂性,增加了研究和分析的难度。

在本文中,我们将从基于xfem(扩展有限元法)的角度出发,探讨垂直于双材料界面的裂纹扩展问题,以期为这一领域的研究和实际应用提供新的思路和方法。

一、概述垂直于双材料界面的裂纹扩展问题是指在两种材料的交界面上,裂纹在垂直方向上的扩展行为。

这种情况下,裂纹扩展的受力和受约束条件都受到了双材料特性的影响,需要深入分析和研究。

传统的有限元法在模拟和分析这种问题时存在一定的局限性,而xfem则能够有效地刻画裂纹的扩展路径和受力情况,因此成为了研究这一问题的有力工具。

二、裂纹模型的建立在进行垂直于双材料界面的裂纹扩展问题建模时,需要考虑双材料界面的影响,分析裂纹在材料间传播的受力情况和速度。

利用xfem,可以方便地将裂纹扩展路径和扩展速度等参数纳入模型中,通过数值计算得到裂纹扩展的演化规律和裂纹尖端的受力情况。

这有助于更准确地理解和分析垂直双材料界面上的裂纹扩展问题。

三、影响因素分析垂直于双材料界面的裂纹扩展受到诸多因素的影响,其中包括材料性质、裂纹尺寸、应力状态等。

通过xfem的数值模拟,可以分析不同因素对裂纹扩展行为的影响程度,揭示裂纹扩展过程中的关键因素和规律。

这有助于为材料设计和工程应用提供更可靠的参考依据。

四、工程应用与展望垂直于双材料界面的裂纹扩展问题在工程应用中具有重要意义,例如在复合材料结构的设计和评估中。

通过对裂纹扩展行为的深入研究和分析,可以为工程实践提供更有效的裂纹控制和结构安全性评估方法。

未来,基于xfem的裂纹扩展问题研究还可以结合人工智能算法和大数据分析等方法,进一步提高模型精度和计算效率,拓展应用领域和深化理论研究。

个人观点与总结垂直于双材料界面的裂纹扩展问题是一个复杂而又具有挑战性的研究领域,需要运用先进的数值模拟方法和理论分析手段来探讨和解决。

ABAQUS XFEM 柱面与平面滑动接触中裂纹的扩展xfem(step by step)

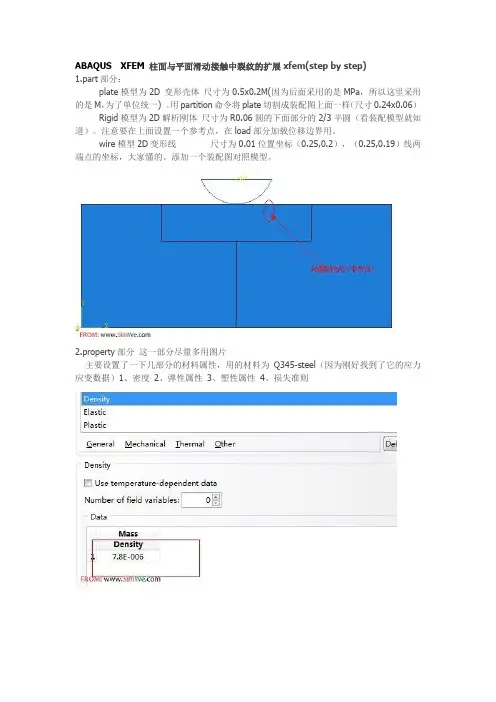

1.part部分:

plate模型为2D 变形壳体尺寸为0.5x0.2M(因为后面采用的是MPa,所以这里采用的是M,为了单位统一) 。

用partition命令将plate切割成装配图上面一样(尺寸0.24x0.06)Rigid模型为2D解析刚体尺寸为R0.06圆的下面部分的2/3半圆(看装配模型就知道)。

注意要在上面设置一个参考点,在load部分加载位移边界用。

wire模型2D变形线尺寸为0.01位置坐标(0.25,0.2),(0.25,0.19)线两端点的坐标,大家懂的。

添加一个装配图对照模型。

2.property部分这一部分尽量多用图片

主要设置了一下几部分的材料属性,用的材料为Q345-steel(因为刚好找到了它的应力应变数据)1、密度2、弹性属性3、塑性属性4、损失准则

5.interaction部分

1.首先创建contact controls,创建步棸菜单栏interaction->contact controls->create,参数的设置见下图:

2.裂纹的设置,创建步棸菜单栏special->crack->create->xfem ,区域的选择见下图

3其他包括相互作用的一些属性见下图

6.load部分

位移边界条件的加载如下图

7.Mesh部分

种子布置见下图

网格控制主要采取的是structured

8.Job就ok了,祝大家好运。

也同时感谢论坛里面帮助过我的朋友。

基于ABAQUS 扩展有限元的裂纹模拟化工过程机械622080706010 李建1 引言1.1 ABAQUS 断裂力学问题模拟方法在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。

断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。

如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。

这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。

损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。

这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。

1.2 ABAQUS 裂纹扩展数值模拟方法考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。

debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。

cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。

cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。

这样就避免了裂纹尖端的奇异性。

Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。

Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。

此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。

基于XFEM的膜盘联轴器裂纹扩展模拟膜盘联轴器是一种常见的轴系传动装置,用于将两个轴连接起来,传递扭矩和运动。

由于在使用过程中会受到扭转和振动的作用,膜盘联轴器可能会发生裂纹,并且会随着使用时间的增长而逐渐扩展,最终导致设备损坏或者故障。

对膜盘联轴器的裂纹扩展行为进行模拟和分析是非常重要的。

基于扩展有限元法(XFEM),可以对膜盘联轴器的裂纹扩展行为进行模拟和分析。

XFEM 是传统有限元法的一种扩展,可以处理裂纹和接触问题。

相比传统有限元法,XFEM可以更好地模拟裂纹的扩展行为,减少计算网格对裂纹位置和形态的敏感性。

在进行膜盘联轴器裂纹扩展模拟之前,首先需要对膜盘联轴器的几何形状进行建模。

可以使用三维CAD软件进行建模,将联轴器的几何形状导入到有限元模型中。

然后,需要定义膜盘材料的力学性质,如弹性模量、泊松比等。

在建立有限元模型之后,可以开始进行裂纹的定义和初始化。

可以使用XFEM的裂纹初始化算法,在合适的位置和方向上设置初始裂纹,并将其添加到有限元模型中。

然后,通过施加适当的加载条件,例如扭矩加载或振动加载,模拟联轴器的工作状态,从而引起裂纹的扩展。

裂纹的扩展行为可以通过分析膜盘联轴器的应力和应变分布来研究。

通过在裂纹的前沿区域使用局部加密网格,可以更准确地描述裂纹扩展的细节。

使用XFEM的裂纹扩展算法,可以在模拟过程中动态地更新裂纹的位置和形态。

通过不断迭代模拟和分析,可以得到膜盘联轴器在不同工况下裂纹扩展的演化过程。

这样可以帮助工程师了解裂纹扩展的机理和趋势,为设计和使用膜盘联轴器提供参考和指导。

基于XFEM的膜盘联轴器裂纹扩展模拟可以帮助工程师更好地了解裂纹扩展的行为和机理,为联轴器的设计和使用提供指导。

需要注意的是,在进行模拟之前,需要准确地建立有限元模型,并选择合适的裂纹初始化算法和裂纹扩展算法,以获得准确的模拟结果。

基于XFEM的膜盘联轴器裂纹扩展模拟膜盘联轴器是一种常用的机械传动装置,其内部结构由薄膜相连接的螺旋弹簧组成。

在使用过程中,膜盘联轴器可能会因受到外部载荷或其它损伤原因而产生裂纹,进而引发裂纹扩展问题。

为了研究膜盘联轴器的裂纹扩展特性,可以使用基于扩展有限元法(XFEM, Extended Finite Element Method)的数值模拟方法。

以下将详细介绍基于XFEM的膜盘联轴器裂纹扩展模拟。

需要对膜盘联轴器的几何模型进行建模。

可以使用常用的CAD软件构建膜盘联轴器的三维模型,并导出为常用的CAD格式文件,如.STEP文件。

然后,在有限元软件中导入该几何模型,并进行网格划分。

由于膜盘联轴器的结构特殊,需要将膜片的扩展行为纳入考虑,网格划分应从膜片边界开始,并将膜片划分为许多小的单元,以模拟其真实的扩展行为。

为了更好地模拟裂纹扩展过程,可以在网格中使用特殊的节点,如XFEM节点,来描述裂纹的位置和形态。

接下来,需要定义膜盘联轴器的材料属性。

膜盘联轴器一般由金属材料制成,可以根据实际材料的力学性能参数,如弹性模量、泊松比等,为有限元模型分配材料属性。

在进行扩展有限元方法时,需要定义膜片的损伤模型。

一般情况下,可以使用等效应力概念,将损伤定义为材料应力场中的破坏准则。

通过将损伤模型编码到有限元软件中,可以模拟膜盘联轴器在裂纹扩展过程中的应力和变形行为。

在定义好几何模型和材料属性后,需要施加边界条件和载荷。

边界条件可通过约束某些节点的位移,来固定或限制整个模型的自由度。

载荷可以是静载荷,如压力、扭矩等,也可以是动态载荷,如冲击载荷等。

根据实际情况,可以对膜盘联轴器施加不同的载荷,来模拟其工作状态和载荷应力。

使用基于XFEM的有限元软件,对膜盘联轴器的裂纹扩展进行数值模拟。

可以通过迭代的方式,逐步增加载荷,并观察裂纹的扩展行为。

在每一步模拟中,可以得到膜盘联轴器的应力和变形状态,以及裂纹的形态和扩展速度。

基于XFEM的膜盘联轴器裂纹扩展模拟膜盘联轴器是一种常用的转动装置,具有扭转传动功能,通常用于连接两个轴或轴承,传递扭矩。

在使用过程中,受到了各种载荷和工作环境的影响,可能会出现裂纹扩展的情况,导致联轴器失效。

对膜盘联轴器的裂纹扩展行为进行模拟分析和预测,对于提高联轴器的可靠性和使用寿命具有重要意义。

传统的有限元方法在模拟裂纹扩展过程中存在不足,因为裂纹位置和形状的变化需要不断更新有限元网格,计算成本高,并且难以处理复杂的裂纹形状。

为了克服这些问题,X-FEM(扩展有限元法)被引入到裂纹扩展模拟中。

X-FEM是一种在有限元分析中使用的数值方法,能够处理裂纹扩展过程中裂纹位置和形状的变化,无需重新生成有限元网格,节约了计算成本,对于处理复杂的裂纹形状也有很好的适用性。

本文针对膜盘联轴器裂纹扩展行为,基于X-FEM方法进行了模拟分析,主要包括以下几个方面的内容:裂纹扩展过程中的应力场分布、裂纹尖端的应力集中效应、裂纹扩展速率的预测等。

通过对这些问题的分析和研究,可以为膜盘联轴器的设计和使用提供理论依据和技术支持。

建立了膜盘联轴器的有限元模型,包括膜片和联轴器壳体两部分。

考虑到裂纹的存在,采用了X-FEM方法对裂纹进行建模,通过在有限元网格中引入额外的自由度来描述裂纹的形状和位置。

在模拟过程中,考虑了联轴器在工作时受到的扭转载荷和温度载荷,并与实际工作条件相匹配,进行了多种工况下的模拟计算。

在裂纹扩展过程中,分析了联轴器内部的应力场分布情况。

通过模拟计算,可以得到裂纹尖端处的应力集中系数,评估了裂纹的扩展趋势和裂纹尖端的稳定性。

在裂纹初始阶段,裂纹尖端的应力集中效应较为明显,导致了裂纹扩展速率的增加。

当裂纹扩展到一定程度后,应力集中效应减弱,裂纹扩展速率开始减小,最终裂纹不再继续扩展。

基于裂纹扩展速率的分析,预测了联轴器的寿命,并进行了与实验结果的对比。

通过模拟计算和实验数据的验证,可以得出膜盘联轴器在实际工作条件下的裂纹扩展行为和寿命预测,为联轴器的设计和选择提供了理论依据和参考参数。

基于XFEM的膜盘联轴器裂纹扩展模拟引言膜盘联轴器是一种用于传递旋转动力的机械装置,广泛应用于机械传动系统中。

由于长期使用和外部载荷的影响,膜盘联轴器可能会发生裂纹扩展,进而导致设备损坏和安全事故。

对膜盘联轴器裂纹扩展行为进行模拟和研究具有重要意义。

本文将基于XFEM(扩展有限元法)对膜盘联轴器裂纹扩展过程进行模拟分析,以期为相关工程应用提供理论参考和技术支持。

膜盘联轴器裂纹扩展模拟原理XFEM是一种针对裂纹扩展问题的有限元分析方法,相比传统有限元方法,XFEM能够更准确地描述裂纹位置和形态,从而能够模拟更为真实的裂纹扩展过程。

在XFEM中,裂纹被视为一个额外的自由度,其位移场可以通过enriched shape functions来描述。

XFEM能够有效地模拟材料的裂纹扩展行为,对于工程中的裂纹扩展问题具有重要的应用价值。

1. 几何建模:首先进行膜盘联轴器的几何建模,包括模型的尺寸、形状和裂纹位置等信息。

2. 网格划分:将膜盘联轴器模型进行网格划分,生成有限元网格,确保裂纹位置的精确刻画。

3. 材料属性设定:设定膜盘联轴器的材料参数,包括弹性模量、泊松比和断裂韧度等。

4. 载荷和边界条件:给定膜盘联轴器的载荷情况和边界条件,模拟实际工况下的受力情况。

5. 裂纹初始化:在指定位置和方向初始化膜盘联轴器的裂纹,为裂纹扩展模拟做准备。

6. XFEM裂纹模拟:利用XFEM方法对膜盘联轴器裂纹的扩展过程进行模拟,观察裂纹形态和扩展路径。

7. 结果分析:对模拟结果进行分析,评估膜盘联轴器的裂纹扩展行为和结构性能。

以某型号膜盘联轴器为例,进行裂纹扩展模拟分析。

设定膜盘联轴器的材料为A3钢,载荷为周期性加载,裂纹初始化位置为膜盘联轴器轴向的内孔侧面。

通过XFEM方法进行裂纹扩展模拟,并得到裂纹扩展路径和载荷-位移曲线等结果。

模拟结果表明,在周期性加载的作用下,膜盘联轴器的裂纹将呈现出周期性扩展和闭合的行为,裂纹沿着内孔侧面逐渐扩展,并在载荷卸载阶段出现闭合现象。

裂纹扩展的扩展有限元(xfem)模拟实例详解基于ABAQUS 扩展有限元的裂纹模拟化⼯过程机械622080706010 李建1 引⾔1.1 ABAQUS 断裂⼒学问题模拟⽅法在abaqus中求解断裂问题有两种⽅法(途径):⼀种是基于经典断裂⼒学的模型;⼀种是基于损伤⼒学的模型。

断裂⼒学模型就是基于线弹性断裂⼒学及其基础上发展的弹塑性断裂⼒学等。

如果不考虑裂纹的扩展,abaqus可采⽤seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂⼒学的⽅法。

这种⽅法可以计算裂纹的应⼒强度因⼦,J积分及T-应⼒等。

损伤⼒学模型是指基于损伤⼒学发展⽽来的⽅法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。

这两个模型是为解决不同的问题⽽提出来的,当然他们所处理的问题也有交叉的地⽅。

1.2 ABAQUS 裂纹扩展数值模拟⽅法考虑模拟裂纹扩展,⽬前abaqus有两种技术:⼀种是基于debond的技术(包括VCCT);⼀种是基于cohesive技术。

debond即节点松绑,或者称为节点释放,当满⾜⼀定得释放条件后(COD 等,⽬前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采⽤这种⽅法时也可以计算出围线积分。

cohesive有⼈把它译为粘聚区模型,或带屈曲模型,多⽤于模拟film、裂纹扩展及复合材料层间开裂等。

cohesive模型属于损伤⼒学模型,最先由Barenblatt 引⼊,使⽤拉伸-张开法则(traction-separation law)来模拟原⼦晶格的减聚⼒。

这样就避免了裂纹尖端的奇异性。

Cohesive 模型与有限元⽅法结合⾸先被⽤于混凝⼟计算和模拟,后来也被引⼊⾦属及复合材料。

Cohesive界⾯单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动⼒学失效及循环载荷失效等⾏为。

此外,从abaqus6.9版本开始还引⼊了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应⼒强度因⼦和J积分等参量,也可以模拟裂纹的开裂过程。

基于XFEM的膜盘联轴器裂纹扩展模拟

膜盘联轴器是一种常用于输送机械、冶金设备、纺织设备等领域的转动连接装置。

由于其在运行过程中受到大的轴向载荷和弯曲载荷的影响,容易发生裂纹扩展现象,从而影响其使用性能和安全性。

对膜盘联轴器的裂纹扩展行为进行模拟和预测具有重要意义。

传统的裂纹扩展模拟方法主要基于有限元方法 (Finite Element Method, FEM)。

传统有限元方法在处理裂纹扩展过程中面临着一些困难,其中之一是对裂纹位置的插值问题。

由于裂纹位移场不连续,传统有限元网格很难准确地捕捉到裂纹尖端的应力和位移场。

当裂纹开始扩展时,有限元网格必须重新划分,这不仅计算量大,还会引入一些不确定性。

在膜盘联轴器的裂纹扩展模拟过程中,首先需要建立膜盘联轴器的有限元模型,包括几何形状、材料性质和加载条件等。

然后,通过引入等效裂纹模型或虚拟裂纹技术,确定裂纹位置和形状。

接下来,采用XFEM将裂纹信息导入有限元模型中,并通过求解弹性力学方程和裂纹扩展准则,得到裂纹尖端的应力和位移场。

根据裂纹扩展准则,判断裂纹是否继续扩展,并更新裂纹位置和形状。

基于XFEM的膜盘联轴器裂纹扩展模拟具有较高的精度和计算效率,可以对膜盘联轴器在实际使用过程中的裂纹扩展行为进行准确预测。

通过模拟和分析,可以为膜盘联轴器的设计和改进提供可靠的参考依据,提高其使用寿命和可靠性。

XFEM还可以应用于其他领域的裂纹扩展模拟,具有较为广泛的应用前景。

基于XFEM的膜盘联轴器裂纹扩展模拟膜盘联轴器是一种常见的传动装置,其特点是具有较大的变形能力和轻质化结构。

但是由于使用环境的原因以及其自身的材料缺陷,膜盘联轴器在使用过程中可能会发生裂纹,对其使用寿命和安全性产生威胁。

因此,需要对膜盘联轴器的裂纹扩展进行预测和仿真分析。

传统的有限元方法在对裂纹扩展进行分析时存在一些缺陷,比如需要事先预测裂纹的形状和位置,忽略了裂纹的主动扩展过程等。

针对这些问题,基于扩展有限元方法(XFEM)的技术被广泛应用于裂纹扩展分析。

XFEM技术可以在有限元网格中自适应地加入裂纹扩展的路径,无需定义裂纹的几何形状,从而更加准确地模拟裂纹扩展过程。

此外,XFEM还可以考虑裂纹周围的应力场对裂纹扩展的影响,因此对于三维问题具有显著的优越性。

本文考虑了一种膜盘联轴器的裂纹扩展问题,并基于XFEM技术进行数值仿真研究。

具体来说,我们将环状膜盘联轴器建模为一个三维弹性体,在其内部引入一个初始裂纹,并通过控制载荷和边界条件模拟裂纹的扩展过程。

仿真结果显示,裂纹的扩展路径与实验结果相符合,证明了XFEM在膜盘联轴器的裂纹扩展分析中的有效性。

此外,我们还进一步分析了载荷、材料性质和裂纹形状对裂纹扩展路径的影响。

结果表明,载荷大小对于裂纹扩展路径有很大的影响。

当载荷大于一个临界值时,裂纹的扩展趋势将发生显著改变。

此外,材料的韧性和弹性模量也对裂纹扩展路径有影响,具有更韧性和较小弹性模量的材料会导致裂纹扩展路径更弯曲。

裂纹的初始形状对裂纹扩展路径的影响不如其他因素显著。

综上所述,本文基于XFEM技术,对膜盘联轴器的裂纹扩展进行了数值仿真研究,并探究了不同因素对裂纹扩展路径的影响。

研究结果为膜盘联轴器的设计和使用提供了一定的参考和指导,也为XFEM在裂纹扩展分析中的应用提供了一个具体案例。

基于XFEM的膜盘联轴器裂纹扩展模拟

膜盘联轴器是一种重要的动力传动装置,用于将转子与动力机械连接起来,传递转矩和扭转变形。

由于工作条件的复杂性和长时间的使用,膜盘联轴器中往往会出现裂纹并且逐渐扩展,这会严重影响装置的性能和安全性。

对于裂纹扩展的模拟和预测是非常重要的。

传统的有限元方法在模拟这种裂纹扩展问题时存在一定的局限性,因为它需要不断重新划分网格,导致计算量巨大。

而基于扩展有限元法(XFEM)的裂纹扩展模拟可以对裂纹进行自适应地描述,避免了网格划分的困扰。

需要将膜盘联轴器的几何形状和材料特性进行建模。

然后,根据实际的工作条件和应力加载情况,确定裂纹的起始位置和初始长度。

接下来,使用有限元方法对结构进行离散化,将整个结构划分为许多小的有限元单元。

这些有限元单元通过节点之间的连接形成网格。

在模拟裂纹扩展的过程中,XFEM方法通过在节点上引入裂纹增强函数来描述裂纹的位置。

裂纹增强函数能够提高模型的精度和稳定性,并且可以准确地描述裂纹的形状和扩展方向。

通过使用裂纹增强函数,可以在有限元网格上很好地表示裂纹,避免了裂纹扩展过程中网格划分的问题。

在计算中,通过逐步增加加载并监测最大应力的位置,可以确定裂纹扩展的路径和速率。

使用XFEM方法可以更准确地模拟并预测裂纹的扩展情况,提供了比传统有限元方法更可靠的结果。

通过对膜盘联轴器裂纹扩展进行模拟,可以更好地理解裂纹的形成和扩展机制,并为设计更安全可靠的膜盘联轴器提供参考。

这种基于XFEM的裂纹扩展模拟方法也可以应用于其他工程结构中的裂纹扩展问题的研究和分析。

基于XFEM的膜盘联轴器裂纹扩展模拟膜盘联轴器是一种常见的传动装置,它由若干个相互连接的膜片组成。

在工作过程中,膜盘联轴器通常承受着较大的转矩和转速,在长时间的工作过程中,可能会出现裂纹扩展的问题。

为了对膜盘联轴器的裂纹扩展进行模拟分析,可以采用基于扩展有限元法(XFEM)的方法。

XFEM是一种能够建模材料内部裂纹扩展的有限元方法。

与传统的有限元方法相比,它能够准确地模拟裂纹的扩展行为,为工程师提供更加准确的断裂分析结果。

在膜盘联轴器的裂纹扩展模拟中,首先需要将裂纹引入到模型中。

由于膜盘联轴器是由多个膜片组成的,因此裂纹通常会发生在膜片之间的接头处。

引入裂纹后,需要对裂纹进行离散化,将裂纹划分为许多小的单元,以便进行有限元分析。

在裂纹扩展过程中,裂纹尖端会受到应力场的影响,从而导致裂纹扩展。

为了模拟这个过程,需要在有限元分析中引入裂纹扩展准则。

常用的裂纹扩展准则包括J-integral准则和应力强度因子准则。

通过这些准则,可以根据应力和应变场的变化来判断裂纹是否会继续扩展。

在裂纹扩展模拟中,使用XFEM可以有效地模拟裂纹的扩展行为。

XFEM采用了分片形函数的方法,能够在裂纹尖端的元素上引入裂纹影响函数,从而准确地模拟裂纹扩展过程。

与传统的有限元方法相比,XFEM能够更加准确地预测裂纹的扩展路径和扩展速率。

通过基于XFEM的膜盘联轴器裂纹扩展模拟,可以得到裂纹扩展的路径和速率,为工程师提供了重要的参考数据。

这对于设计更可靠的膜盘联轴器、预测其寿命和提高其工作性能具有重要意义。

还可以通过模拟分析来指导维修和保养过程,及时发现和修复潜在的裂纹问题,确保膜盘联轴器的正常运行。

基于XFEM的膜盘联轴器裂纹扩展模拟膜盘联轴器是一种常用的机械传动装置,其主要用于传递两个轴的转矩。

在使用过程中,由于工作条件的复杂性以及材料的疲劳,裂纹的形成和扩展是不可避免的。

对膜盘联轴器裂纹扩展行为的研究具有重要的意义。

基于扩展有限元法(XFEM),可以模拟材料中裂纹的扩展行为。

XFEM是一种将数值分析方法与数学基础理论相结合的仿真方法。

通过加入扩展刚度场(ESF)和裂缝增长准则,XFEM可以模拟裂纹的扩展路径和速率。

需要建立膜盘联轴器的几何模型,并进行网格划分。

膜盘联轴器通常由圆盘和薄膜组成,所以在建模时需要考虑这两者的几何形状和尺寸。

对于圆盘部分,可以使用二维或三维的几何模型,而薄膜部分可以使用二维的模型。

接下来,需要定义材料的物理性质。

膜盘联轴器通常由金属材料制成,所以可以使用弹塑性或弹性模型来描述材料的力学行为。

还需要考虑到裂纹的存在,因此还需要定义裂纹初始位置和几何形状。

在建立模型和定义物理性质之后,可以进行裂纹扩展的模拟。

需要通过裂纹模式函数来描述裂纹的形状。

裂纹模式函数通常具有能量的形式,可以通过求解裂纹模式函数的极小值问题来确定裂纹的形状。

接着,需要定义扩展刚度场(ESF)。

ESF是一种包含了裂纹信息的场,用于模拟裂纹的扩展行为。

ESF可以根据裂纹的位置和形状被构建出来,并被添加到原始的有限元方程中。

通过裂纹增长准则来决定裂纹的扩展路径和速率。

裂纹增长准则通常基于能量释放率或位移场,在每个时间步中,通过计算裂纹增长准则来确定裂纹的扩展行为。

基于XFEM的膜盘联轴器裂纹扩展模拟可以提供有关裂纹形成和扩展行为的重要信息。

通过模拟,可以研究不同参数和工况对裂纹扩展的影响,为膜盘联轴器的设计和寿命评估提供依据。

该模拟方法还可以应用于其他材料和结构的裂纹扩展研究中。

ANSYS16.0新增扩展有限元XFEM裂纹扩展仿真简介中国矿业大学, 师访, matmes@1 引言早在两年前,就听安世亚太的人说ANSYS15.0将加入XFEM,但结果令人失望。

左盼右盼,终于在ANSYS16.0中等来了扩展有限元(Extended Finite ElementMethod)XFEM 功能。

首先,对于不知道XFEM为何物的朋友们,建议看下这篇文献:断裂问题的扩展有限元法研究_茹忠亮_岩土力学_2011.pdf(834.69 KB, 下载次数: 0)欢迎联系我讨论关于XFEM断裂模拟的相关问题,QQ:15492217582 ANSYS16.0 XFEM简介ANSYS16.0发布时候关于结构分析的简介中并未提及XFEM,由此可见ANSYS中的XFEM功能也不会太让人满意,看了其帮助文档(ANSYS Mechanical APDL Fracture Analysis Guide.pdf(2.52 MB, 下载次数: 0),3.2节)后发现,事实确实如此。

(1)基于虚拟节点法,与Abaqus一致。

(2)仅支持线弹性材料。

(3)不支持裂尖增强,同样与Abaqus一致,这就导致裂纹尖端不能落在单元内部,只能位于单元边界上。

(4)必须事先给定初始裂纹,即不支持裂纹的自动萌生。

鸡肋的是,初始裂纹的定义居然要通过给定水平集值的方法来实现:XFDATA,LSM,ELEMNUM,NODENUM,PHI(5)支持粘聚裂纹。

(6)支持PLANE182(4节点四边形单元,用于2D平面问题分析)及SOLID185(8节点正方形单元,用于3D问题分析)这两种单元。

(7)仅支持准静态分析,不支持动态断裂。

(8)裂纹每次只能扩展一个单元长度。

(9)仅支持两个裂纹扩展准则:STTMAX,最大周向应力准则(Maximum circumferential stress criterion);PSMAX(Circumferential stress criterion)。

基于XFEM的膜盘联轴器裂纹扩展模拟传统的裂纹扩展模拟方法主要基于分段线性断裂力学理论,该理论适用于裂纹尺寸较小,裂纹数量较少的情况。

但当裂纹数量或裂纹尺寸较大时,传统的方法往往难以合理地模拟裂纹扩展过程。

因此,近年来,扩展有限元方法(Extended Finite Element Method,XFEM)开始被越来越多地应用于裂纹扩展模拟,该方法可以通过自适应网格细化技术实现对裂纹扩展的精确模拟。

第一步,构建有限元模型。

将膜盘联轴器实际图形进行三维建模,采用有限元方法进行网格划分。

为了能够从宏观上有效模拟裂纹扩展过程,模型所采用的网格密度应该足够高,同时应考虑到计算时间的问题,尽量减少不必要的计算。

第二步,创建裂纹。

由于膜盘联轴器实际中的裂纹形态非常复杂,难以通过简单规则生成,因此可以采用XFEM方法自动生成裂纹。

对于已经出现的裂纹,可以采用Enriched 节点建立额外的节点,用于对裂纹进行建模。

第三步,定义断裂准则。

在XFEM中,裂纹扩展过程由断裂准则定义,断裂准则一般采用能量释放率(Energy Release Rate,ERR)或应力强度因子(Stress Intensity Factor,SIF)等指标。

通过计算不同裂纹扩展路径时的裂纹演化能量,可以得到能量释放率,并从中寻找裂纹扩展的路径。

第四步,进行裂纹扩展计算。

在计算过程中,裂纹扩展路径以及裂纹尖端的移动均是通过计算能量释放率得到的。

在不同裂纹扩展过程中,需进行反复迭代,直至能量释放率满足设定的断裂准则为止。

以上几个步骤是进行膜盘联轴器裂纹扩展模拟所必要的。

通过XFEM方法建立的模型可以较为真实地模拟裂纹扩展过程,为评估膜盘联轴器的可靠性、制定维修方案提供了重要参考依据。