游梁式抽油机优化设计 matlab

- 格式:doc

- 大小:918.50 KB

- 文档页数:40

游梁式抽油机系统效率优化提升对策摘要:游梁式抽油机在抽油机中处于主导地位,同时,它的能耗在采油成本中也占据较大的比重,因此要注重对游梁式抽油机节能技术与方法实施改进,降低油田能源消耗。

另外,油田采油工作环境条件复杂恶劣,且抽油机要带动抽油杆上下往复运动换向数万次,承受巨大的载荷,抽油机系统的稳定性与可靠性至关重要。

注重井下工作与地面工作,完善优化整个系统,才能保证抽油机的平衡,提高系统效率以保证油田开采质量。

关键词:抽油机;系统效率;功率利用率;稳定性;参数优化在油田采油作业中,游梁式抽油机的效率跟据油田的产油量、生产参数、系统负载率以及油井举升高度决定,分析游梁式抽油机系统能耗高的原因,针对关键性问题提出对策措施,提高系统效率、降低系统能耗。

1 游梁式抽油机系统能耗高原因1.1 电机功率利用率不匹配经济负载率指电机效率最高时的负载率,在实际情况下,油田采油工作中相关系统器械难以保持高效率,一般来说,电机的负载率在 76%~100%,属于电机的正常负载率。

但抽油机负载率周期不固定,伴有极强的波动性,若负载率低,电机效率也会降低,进而影响抽油机系统效率。

另一方面,抽油机通常采用异步电机,且抽油机的启动是带载启动,存在巨大的惯性矩,由上下固定点启动,但抽油机是以转矩运行,致使最大扭矩之间的能耗,同时,在电机的选择上,考虑到油井生产的不同,选择功率大的电动机,加剧能量的消耗。

1.2 抽油机的平衡抽油机需要保持平衡才能在电机工作时电流波动稳定,避免电机功率出现负值现象,减少不必要的耗电,但抽油机在工作中难以保持平衡,同时,电机的变动损耗为抽油机主要的能量消耗,且在传输过程中产生固定消耗,电机不能有效调整就会失去平衡,加大电流的波动程度,增加能源的消耗。

再者,游梁式抽油机工作过程为上冲程与下冲程,上冲程悬点载荷为油液与抽油杆的重力与惯性力,下冲程悬点载荷为抽油杆的重力与惯性力,因此,工作悬点载荷的变化浮动增大,产生周期性波动载荷,进而引发电机输出端负载与冲击载荷,导致大量的电能消耗。

毕业设计-游梁式抽油机的建模及自动控制我国油田不像中东油田那样的自喷能力,多为低渗透的低能、低产油田,大部分油田靠注水压油入井,在用抽油机把油从底层中提取上来[2]。

以水换油或以电换油是我国油田的现实,因而电费在我国的石油开采中占相当大的比例,所以,石油行业十分重视节约电能[3]。

目前,我国抽油机保有量为10万台以上,电动机装机总容量3500MW,每年耗电量为百亿kWh。

抽油机的运行效率特别低,在我国平均效率为25.96%,而国外平均水平为30.05%,年节能潜力可达几十亿kw·h。

除了抽油机之外,油田还有大量注水泵、输油泵和潜油泵等设备,总耗电量超过油田总电量的80%,可见,石油行业也是推广“电机系统节能”的重点行业[4]。

抽油机在油田使用量大,而负载率普遍偏低,功率因数更低,电能的无谓浪费严重,节能降耗潜力巨大。

所以如何节能和提高抽油机系统的自动化程度是油田长期要解决的问题。

本课题的目的就是通过对游梁式抽油机工作原理的分析,建立游梁式抽油机的模型。

基于变频调速节能降耗的思路,设计一种抽油机的自动控制系统,实现抽油系统的自动化控制。

通过对游梁式抽油机模型的研究并进行仿真。

1.2抽油机的现状和发展趋势1.2.1抽油机的现状在油田开采生产中,抽油机将地下原油抽汲到地面的动力设备。

抽油机节能是全世界所关注的事情,对于我国来讲,节能具有更大的现实意义。

我国每年机械采油耗电量达40~50亿kW·h,是一个相当可观的数字[5]。

实测结果表明,我国在用的抽油系统(抽油机、抽油杆、抽油泵)的总效率只有16%~23%,有的甚至更低。

这就客观上要求我国应大力发展和推广应用高效、节能、可靠性高的抽油机,加速开发新型节能抽油机,基本停止常规抽油机的生产,并且加强对在役常规抽油机的节能改造[6]。

1.我国节能游梁式抽油机的现状随着油田的开发,抽油机的投入量日益增加。

提高抽油机效率,降低抽油机的能耗问题显得越来越突出,于是各式各样的新型抽油机便应运而生[7]。

青海油田游梁式抽油机电控柜优化设计方案发表时间:2018-07-05T15:22:42.337Z 来源:《电力设备》2018年第2期作者:唐卫红许小玲[导读] 摘要: 通过对青海油田游梁式抽油机电控柜的优化设计,采用西门子可编程控制器和触摸屏,改善了操作人员的工作状况,提高了电控柜的安全性能。

(青海油田培训中心青海茫崖 817500)摘要: 通过对青海油田游梁式抽油机电控柜的优化设计,采用西门子可编程控制器和触摸屏,改善了操作人员的工作状况,提高了电控柜的安全性能。

采用先进的通讯技术进行控制,可以实现远距离对变频器参数进行调整,大大简化抽油机控制柜的电气控制电路;采用工业级固态继电器代替交流接触器,实现无触点控制电机,代替以往的常规交流接触器有触点方式,避免了主触点烧毁,粘连;线圈过热烧坏,机械卡涩等现象,减少电气抽油机控制电路故障发生的次数,确保抽油机安全平稳运行,同时降低了维修人员工作难度和强度。

关键词: 固态继电器 MODBUS-RTU通讯协议抽油机间抽电机保护器触摸屏前言青海油田采油厂在海拔3000米的高原,风多雨少、沙漠盐碱气候、风沙大尤其沙尘暴次数多、冬季长夏季短、昼夜温差大、最冷天平均气温在-12.4度;而游梁式抽油机使用在野外沙漠中、有的在沙山上,对抽油机电控柜的正常运行产生了极大影响,电气故障经常发生。

1、青海油田常见抽油机电控柜分类及存在的缺陷分。

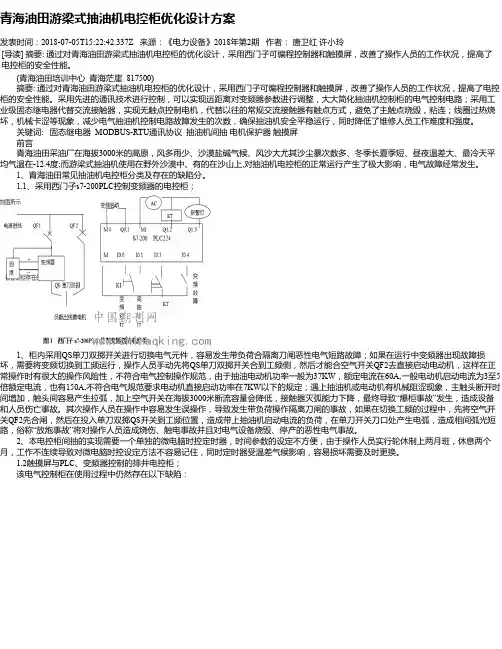

1.1、采用西门子s7-200PLC控制变频器的电控柜;1、柜内采用QS单刀双掷开关进行切换电气元件,容易发生带负荷合隔离刀闸恶性电气短路故障;如果在运行中变频器出现故障损坏,需要将变频切换到工频运行,操作人员手动先将QS单刀双掷开关合到工频侧,然后才能合空气开关QF2去直接启动电动机,这样在正常操作时有很大的操作风险性,不符合电气控制操作规范,由于抽油电动机功率一般为37KW,额定电流在60A,一般电动机启动电流为3至5倍额定电流,也有150A,不符合电气规范要求电动机直接启动功率在7KW以下的规定;遇上抽油机或电动机有机械阻涩现象,主触头断开时间增加,触头间容易产生拉弧,加上空气开关在海拔3000米断流容量会降低,接触器灭弧能力下降,最终导致“爆柜事故”发生,造成设备和人员伤亡事故。

89中国设备工程Engineer ing hina C P l ant中国设备工程 2020.04 (下)OverAcc:=100,OverDec:=100,ConfigEPos:=#iControl.ConfigEPos,HWIDSTW:=#HwID,HWIDZSW:=#HwID,AxisEnabled=>#oAxisEnabled,AxisPosOk=>#ioAxisPosOk,AxisSpFixed=>,AxisRef=>#ioAxisRef,AxisWarn=>#oAxisWarn,AxisError=>#oAxisError,Lockout=>#oLockOut,ActVelocity=>#oActVelocity,ActPosition=>#oActPosition,ActMode=>#oActMode,EPosZSW1=>#oEPosZSW1,EPosZSW2=>#oEPosZSW2,ActWarn=>#oActWarn,ActFault=>#oActFault,Error=>#oError,1 游梁式抽油机的基本结构在我国历史油田发展中,游梁式抽油机是历史比较悠久,应用的数量更是在油田中占据了庞大的比例,高达90%。

在游梁式抽油机的工作过程中,电动机带动减速器由皮带轮带动,减速器的输出轴由副和曲柄的转动带动,四杆机构通过曲柄的转动实现游梁的周期运动。

步进梁支撑在支架的顶部。

根据支架的顶部,将行走梁分为前臂和后臂的行走梁。

一方面,支架可以使行走梁上下摆动。

另一方面,它的位置与驴头吊点的力矩臂大小有关。

驴头吊点上设有绳架和滑杆。

起升绳架、滑杆及滑杆下设备通过曲柄的圆周转动上下行程,完成抽油。

2 抽油机液压混合动力系统的节能原理 2.1 节能系统组成泵送液压混合动力系统的核心原则是减少能源悬挂点净基于游梁式抽油机混合动力节能参数优化探究徐洪兵(中国石油集团渤海石油装备制造有限公司辽河热采机械制造分公司,辽宁 盘锦 124010)摘要:与日俱增的物质需求和能源需求,导致人们对石油的需求量增加,石油的开采带动了经济、科学、采油机械设备的发展,游梁式抽油机是石油开采过程中应用的一种机械设备,该种机械设备的结构较简单,便于操作,同游梁式抽油机在运行过程中系统稳定,是一种被广泛应用于采油业的机械。

![毕业设计(论文)-常规游梁式抽油机设计[管理资料]](https://uimg.taocdn.com/4e565075ec3a87c24128c449.webp)

摘要常规型抽油机,是机械采油设备中问世最早,应用最广泛,结构最简单的设备。

抽油机是石油工业中的一项重要组成部分,在抽油机驱动下,带动其他设备运转,实现油井的机械式开采。

主要分为游梁式和无梁式两大类。

游梁式抽油机主要由发动机、三角带、曲柄、连杆、横梁、游梁、驴头、悬绳器、支架、撬座、制动系统及平衡重组成。

随着时代的发展,对环保节能要求的不断提高,在理论与实践相结合的基础之上,目前国内外抽油机的总的发展趋势是向着超大载荷,长冲程,低冲次,精确平衡,自动化,智能化,节能化,高适应性,无游梁长冲程方向发展。

本设计主要根据抽油机的四杆机构(曲柄——连杆——横梁——游梁)的工作原理。

本文介绍了常规抽油机工作原理与节能原理,以及设计过程中对抽油机运动学和动力学分析与计算,阐述了这种设备的运动规律。

游梁式抽油机驴头的悬点载荷标志抽油机的工作能力的重要参数之一,而看它是否节能,其技术指标是抽油机的电动机实耗功率的大小及减速器的工作状态。

本设计全面概述了常规性抽油机的发展概况,抽油机的优化设计及其节能原理。

另外,设计者对抽油机得几何参数,运动参数,动力学参数进行了全面的分析计算。

此外,本设计不仅采用了计算机编程来计算抽油机的运动和动力学参数,而且采用了Auto CAD绘图软件,并附有中英文对照资料。

关键词:常规型抽油机;悬点载荷;结构;设计计算AbstractConwentional beam-pumping unit to take out the oil machine,publishing in the machine oil extraction equapments at the earliest stage,applied extensive,the most simple equipments in unit is an important component in the petroleum industry, driving by the pumping units,and the other equipments are running in order to achieve the mechanized exploitation of the oil well. It is mainly classified beam and non- beam two categories. Beam style pumping unit mainly consists of the engine, triangle belt, crank, connecting rod, beam, beam, donkey head, hanging a rope device, cradles, pry block, brake system and balance weight. With the development of the ages, the requirements of energy-saving and the consciousness of environmental protection enhancement, on the basis of the combining of the theory and practice, the current domestic and international pumping unit’s overall development trend is toward super-load, long stroke, low stroke times, precise balance, automatic, intelligent, energy- saving, high adaptability and non-beam long stroke direction. This design was mainly according to the principle of four-pole framework (crank -- connecting rod -- beam -- beam) of pumping unit’s.In this article ,working routine and power-saving technology of the conventional beam-pumping unit will be introduced, and during the designing procedure, the analysis of kinetic and dynamic to the pumping units express law of motion of this kind of equipment .The air load of beam style pumping unit is one of the important parameters, which is the first sign of the work capacity, and see it whether energy-saving, the technical indicators are the size of the electromotor consumption power and the work state of the this design said the difference al mutually a development general situation that took out the oil machine excellent to turn the design and it economized on energy the principle .Moreover,designed to taking ou the oil machine get several parameter,sport parameter ,the dynamics parameter carried on the analytical calculation completely.In addition, not only computer programming to calculate the movement and dynamics parameters is used in the design, but also the application of the Auto CAD software, simultaneously with Chinese-English information.Key words: Conventional Pumping Unit,;Horsehead load,;Structural Characteristic,;Design Calculation目录第一章绪论 (1) (1) (1) (2) (2) (2) (4) (4) (5) (5) (5) (5)第二章计算部分 (7) (7) (7) (8) (8) (9) (9)(悬点)加速度计算式 (10) (10) (10) (10) (11) (11) (11) (11) (12)第三章主要部件的设计计算 (14) (14) (14) (14) (15) (15) (15) (16)第四章抽油机的各结构的强度校核 (19) (19) (20) (22) (25) (28)结论 (30)参考文献 (31)致谢 (32)附录一中文译文 (i)附录二外文资料原文 (v)常规游梁式抽油机设计第一章绪论抽油机产生和使用由来已久,迄今已有百年的历史。

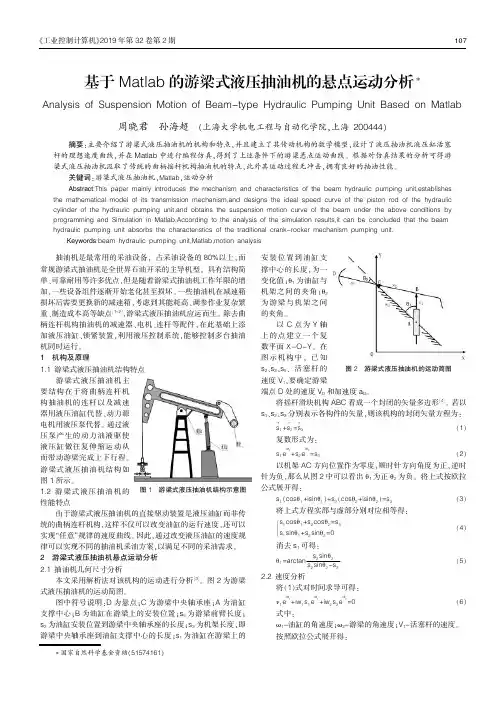

游梁式抽油机运动分析及动态静力分析第一篇:游梁式抽油机运动分析及动态静力分析游梁式抽油机运动分析及动态静力分析王晓严锦李滨城(江苏科技大学江苏镇江212003)摘要:本文首先应用矩阵法对游梁式抽油机机构进行了数学模型,在此基础上应用了MATLBA/SIMULINK软件进行了运动分析及动态静力分析。

根据对仿真结果的比较分析,可以更好地了解游梁式抽油机的运动学及动力学性能,从而找出进一步提高其工作效率的设计方案。

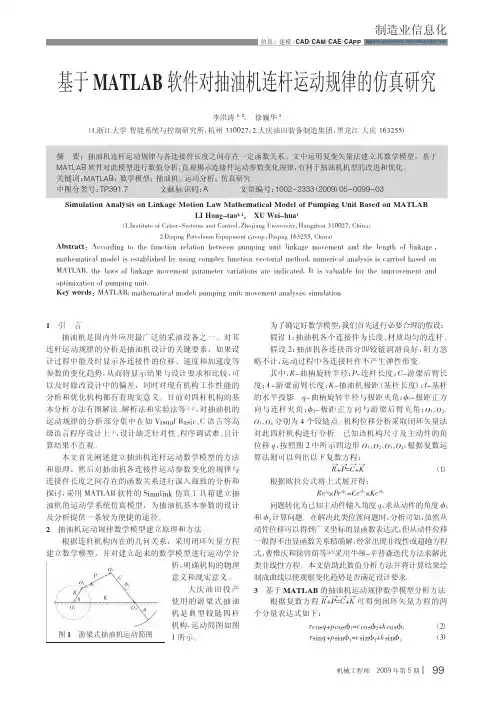

关键词:游梁式抽油机 MATLAB/SIMULINK 运动分析动态静力析游梁式抽油机具有性能可靠、结构简单、操作维修方便等特点,是目前油田上使用广泛的采油装置,如图1所示。

游梁式抽油机的工作过程为首先由电动机经皮带传动将高速旋转运动传递给减速器,再由曲柄连杆机构将旋转运动变为游梁的上、下摆动。

挂在驴头上的悬绳器通过抽油杆带动抽油泵柱塞作上、下往复运动,将油液抽至地面完成其工作要求。

本文在应用矩阵法对游梁式抽油机进行运动学及动力学建模的基础上,借助MATLAB/SIMULINK对设计参量进行了辅助分析,为对其进行进一步的优化设计研究提供了帮助。

图1 游梁式抽油机1、运动分析建立如图2所示直角坐标系,根据图2所示的矢量封闭多边形得 : (1)将各矢量分别向 x 轴和 y 轴投影,得到投影方程为(2)将式(2)对时间进行一次求导并整理成矩阵形式,得速度表达式为 :(3)对矩阵(3)进行时间一次求导得加速度表达式为:(4)图2 游梁式抽油机机构运动简图图3 构件1的受力分析图2、动态静力分析游梁式抽油机机构有4个铰链,每个铰链受杆的作用分别有x , y 方向的两个分力,另外还有一个待求的平衡力矩共9个未知量,需列出九个方程求解。

其中需要用到的量还有各构件所受的惯性力及惯性力矩。

根据运动分析求得的各构件的角速度和角加速度,可以计算出各构件的质心加速度,从而可得各构件所受惯性力及惯性力矩。

如图3所示,对构件1进行受力分析。

游梁式抽油机平衡计算分析与优化调整摘要:游梁式抽油机的平衡方式是通过调整平衡块来消减抽油机上下冲程的负载差异,抽油机平衡状况直接影响抽油机四连杆机构、减速箱和电机的效率与寿命,对抽油机的工作状况亦影响很大。

目前油田广泛应用电流法调整平衡,当电流平衡比在85 %-100%之间为平衡,但通过现场测试,电流平衡井耗电并非最低,而且现场平衡调整只能定性调整操作。

为此开展抽油机平衡调整技术研究,通过理论研究和现场试验,确定抽油机最佳节能范围,编制平衡调整程序,定量实施现场平衡调整,提高游梁式抽油机平衡调整管理水平,提高工作效率、系统效率,降低举升单耗。

关键词:游梁式抽油机;平衡调整;标准;技术对策1游梁式抽油机平衡调整标准油田游梁式抽油机现场平衡标准执行企业标准中抽油机平衡中平衡电流法,平衡计算根据原则:上、下冲程中减速器曲柄的最大净扭矩相等。

而在现场测试过程中发现,电流平衡井耗电并非最低。

如根据该标准抽油机平衡中平均功率法,平衡计算根据原则使上、下冲程电动机做功相等,现场测试结果相比电流平衡井耗电低。

根据企业标准《游梁式抽油机平衡及操作规范》中抽油机的平衡状态指减速器扭矩均方根值最小的状态,平衡计算原则根据抽油机的平衡中的均方根扭矩最小法则或上、下冲程中最大扭矩相等的法则确定。

通过平衡调整,使平衡扭矩拟合悬点载荷扭矩的镜像,从而减少减速器扭矩的波动,使减速器的扭矩最小化。

平衡调整应优先保证减速器扭矩的峰值不超过减速器额定扭矩,在此基础上尽量使减速器扭矩的均方根值最小。

2游梁式抽油机平衡调整技术2.1电流平衡法由电流平衡法定义可知,当确定抽油机在上、下冲程过程中电流峰值的比值为某一值时,可以判断抽油机的平衡度,其表达式为:,目前现场执行标准为当电流平衡度在0.85-1之间时认为抽油机平衡、工作正常。

采用电流平衡法时,当IBF=1时,反映了抽油机电动机在上、下冲程过程中电动机负载峰值相等,或间接反映曲柄轴净扭矩在上、下冲程过程中峰值扭矩相等。

优化设计作业要求每人按规定格式编写设计计算说明书1份; 计算说明书附运动分析计算程序和抽油机悬点位移、速度、加速度曲线(以光杆处在最低位置时作为计算位置的起始点)。

一、后置式游梁式抽油机几何尺寸参数计算1、几何关系图1为后置式游梁抽油机的机构简图。

为便于讨论,采用下例符号:A——游梁前臂长度,m ;C——游梁后臂长度,m;P——连杆长度,m;R——曲柄半径,m;I——游梁支承中心到减速器输出轴中心的水平距离,m;H——游梁支承中心到减速器输出轴中心的垂直高度,m;K——基杆长度,即游梁支承中心到减速器输出轴中心的距离,m;J——曲柄销中心到游梁支承中心之间的距离,m ;θ——曲柄转角,以曲柄半径R 处于12点钟位置作为零度,曲柄顺时针方向旋转,rad ;Φ——基杆K 与垂线的夹角,rad ;β——游梁后臂C 与连杆P 的夹角,即传动角,rad ;χ——游梁后臂C 与J 的夹角,rad ;ρ——基杆K 与J 的夹角,rad ;ψ——游梁后臂C 与基杆K 的夹角,rad ,(等于ρχ-时);max ψ——当光杆位于上死点时,游梁后臂C 与基杆K 的夹角,rad ; min ψ——当光杆位于下死点时,游梁后臂C 与基杆K 的夹角,rad ; α——连杆P 与曲柄半径R 的夹角,rad ;k θ——基杆K 与曲柄半径R 的夹角,rad ;δ'——游梁后臂与水平线的夹角,以水平位置作为零度,沿顺时针旋转为正。

τ ——机构极位夹角。

0θ——初始角,即上冲程起始点时刻(即光杆处在最低位置时)而曲柄对应的转角。

i δ——游梁摆动角位移2. Φ角计算设抽油机以顺时针方向旋转,基杆夹角Φ为)(HI a r c t g =Φ (1-1) Φ-=θθk (1-2)3.β角计算 k KR R K J θcos 222-+= (1-3)⎪⎪⎭⎫ ⎝⎛-+=CP J P C 2arccos 222β (1-4) 4.游梁摆角ψ计算⎪⎪⎭⎫ ⎝⎛-+=CJ P J C 2arccos 222χ (1-5) ⎪⎭⎫ ⎝⎛=k J R θρs i n a r c s i n (1-6) ρχψ-= (1-7)5.扭矩因数TF 计算k θψβα-+=)( (1-8)2/πψδ-Φ+=' (1-9)βαsin sin ⋅=C AR TF (1-10)6.计算游梁摆角 i δψψδ-=max i (1-11)7.计算冲程长度S ii i A S δ= (1-12)8.游梁后臂C 与基杆K 的最小夹角min ψ、最大夹角max ψ()⎥⎦⎤⎢⎣⎡+-+=CK R P K C 2arccos 222max ψ (1-13) ()⎥⎦⎤⎢⎣⎡--+==CK R P K C ar b 2222min ψψ (1-14) 9.最小传动角min β、最大传动角max β⎪⎪⎭⎫ ⎝⎛+-+=PC R K P C 2)(arccos 222max β (1-15) ⎪⎪⎭⎫ ⎝⎛--+=PC R K P C 2)(arccos 222minβ (1-16) 10.机构极位夹角τ⎪⎪⎭⎫ ⎝⎛--+--⎪⎪⎭⎫ ⎝⎛+-++=K R P C K R P K P R C K R P )(2)(arccos )(2)(arccos 222222τ (1-17) 11.上冲程起始点时刻曲柄初始角 ⎪⎪⎭⎫ ⎝⎛+-++-Φ=K R P C K R P )(2)(arccos 2220θ (1-18)12.上、下时游梁前臂相对于水平线摆动角)(2min Φ+-=ψπδ上 (1-19)2)(max πψδ-Φ+=上 (1-20)二、抽油机运动分析计算以光杆处在最低位置时作为计算位置的起始点。

基于Matlab的W7型抽油机悬点运动分析伊鹏;魏航信;杨康;吕冰欣【摘要】主要介绍了弯游梁抽油机的机构和性能特点,并以CYJW7-2.5-18HF型非标抽油机为例.建立了弯游梁抽油机四杆机构的数学模型,对其在不同转向和技术参数下悬点运动进行了理论分析,并在Matlab中进行编程仿真得到了上述条件下悬点运动曲线.根据对仿真结果的比较分析,可以更好地了解游梁式抽油机的运动学性能,从而找出进一步提高其工作效率的应用方案.【期刊名称】《机械研究与应用》【年(卷),期】2018(031)001【总页数】3页(P51-53)【关键词】弯游梁抽油机;Matlab;运动分析【作者】伊鹏;魏航信;杨康;吕冰欣【作者单位】西安石油大学机械工程学院,陕西西安 710065;西安石油大学机械工程学院,陕西西安 710065;西安石油大学机械工程学院,陕西西安 710065;西安石油大学机械工程学院,陕西西安 710065【正文语种】中文【中图分类】TE9330 引言抽油机是最常用的采油设备,占采油设备的80%以上,而常规游梁式抽油机是全世界石油开采的主导机型,具有结构简单、可靠耐用等许多优点,但其能耗高、调参作业复杂繁重、制造成本高等缺点也日益突出[1-2]。

因此改进抽油机的设计方法显得越来越重要[3]。

为了满足长庆低渗透油田的地质特点,尤小荣等人[2]在W8、W6型常规复合平衡抽油机的基础上成功研制出CYJW7-2.5-18HF(简称W7)型非标抽油机。

设计结构采用了弯梁变矩平衡与曲柄平衡相结合的方式,有效地削减峰值扭矩,改善了抽油机的平衡状况,降低了能耗、提高了效率[4]。

现场测试表明,该抽油机在进行调参作业时节省人力,在恶劣工况下的平衡率仍可达到85%以上,节电效果显著,性能价格比高[5]。

1 机构及原理1.1 弯游梁式抽油机结构特点弯游梁抽油机其主要结构在于把游梁后臂制造成弯曲形,并在尾部增加数量和位置可调的游梁平衡部分,和曲柄平衡共同构成复合平衡方式,提高平衡效果。