第8章 高分子溶液的成型加工技术

- 格式:ppt

- 大小:60.00 KB

- 文档页数:14

高分子溶液制备方法

高分子溶液是指由高分子物质和溶剂组成的均匀混合体系。

制备高分子溶液的方法多种多样,常用的方法包括以下几种:

1. 溶剂溶解法:高分子物质逐渐加入溶剂中,并充分搅拌和溶解,直到形成均匀的溶液。

这种方法适用于高分子物质在溶剂中有较好的溶解度的情况。

2. 熔融法:将高分子物质加热至熔融状态,待其完全熔化后冷却成固态,再将固态高分子物质通过溶剂处理使其分散成溶液。

这种方法适用于具有熔点的高分子物质。

3. 溶剂蒸发法:将高分子物质溶解在溶剂中,然后将溶剂蒸发掉,得到高分子物质的溶液。

这种方法适用于高分子物质在溶剂中溶解度较低的情况。

4. 乳液聚合法:将高分子物质以乳化剂的形式分散在水相中,然后通过聚合反应使其成为高分子溶液。

5. 溶剂置换法:将高分子物质溶解在一个溶剂中,然后逐渐加入另一个溶剂,使原溶剂被新溶剂所取代,得到高分子物质的溶液。

需要根据不同的高分子物质和溶解度情况选择适合的制备方法。

同时,制备过程中还需注意控制温度、加入速度和搅拌条件等因素,以保证得到均匀、稳定的高

分子溶液。

高分子材料成型加工高分子材料是一类具有高分子量的聚合物材料,其在现代工业中具有广泛的应用。

高分子材料的成型加工是指将高分子原料通过一系列加工工艺,制作成所需的成品制品的过程。

本文将从高分子材料成型加工的基本原理、常见加工方法以及发展趋势等方面进行探讨。

首先,高分子材料成型加工的基本原理是利用高分子材料的可塑性和流动性,在一定的温度、压力和时间条件下,通过加工设备对高分子原料进行加工成型。

在这个过程中,高分子材料会经历熔融、流动、固化等阶段,最终形成所需的成品制品。

这一基本原理适用于各种高分子材料的成型加工过程,如塑料制品、橡胶制品、纤维制品等。

其次,高分子材料成型加工的常见方法包括注塑成型、挤出成型、吹塑成型、压延成型等。

注塑成型是将高分子原料加热熔融后,通过注射机将熔融的高分子材料注入到模具中,经过一定的冷却固化后,得到所需的成品制品。

挤出成型是将高分子原料加热熔融后,通过挤出机将熔融的高分子材料挤出成型,常用于生产管材、板材等制品。

吹塑成型是将高分子原料加热熔融后,通过吹塑机将熔融的高分子材料吹塑成型,常用于生产塑料瓶、塑料容器等制品。

压延成型是将高分子原料加热熔融后,通过压延机将熔融的高分子材料压延成型,常用于生产薄膜、片材等制品。

此外,随着科技的进步和工艺的改进,高分子材料成型加工也在不断发展和完善。

传统的成型加工方法逐渐向数字化、智能化方向发展,加工设备和工艺控制技术不断更新换代,使得高分子材料成型加工的效率和质量得到了显著提升。

同时,新型的成型加工技术和材料也不断涌现,如3D打印技术在高分子材料成型加工领域的应用,生物可降解高分子材料的开发和应用等,为高分子材料成型加工带来了新的发展机遇和挑战。

综上所述,高分子材料成型加工是利用高分子材料的可塑性和流动性,在一定的条件下,通过一系列加工工艺将高分子原料加工成所需的成品制品的过程。

其常见方法包括注塑成型、挤出成型、吹塑成型、压延成型等。

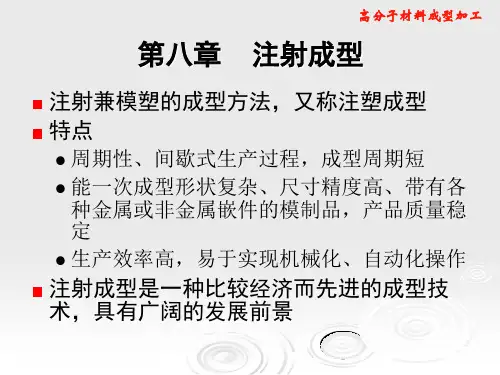

高分子材料成型加工中的注射成型工艺高分子材料是一类分子量大、由多个重复单体组成的聚合物材料,具有优良的力学性能和化学性能,被广泛应用于各种工业领域。

在高分子材料的生产加工过程中,注射成型工艺是一种常用且高效的加工方法。

本文将就高分子材料成型加工中的注射成型工艺进行探讨。

一、注射成型工艺的原理注射成型工艺是将加热熔化的高分子材料通过注射机的螺杆进行高速注入到模具中,在模具中冷却凝固成型的过程。

注射成型工艺具有高效、精确、成型周期短等特点,适用于高产量、精密要求高的产品。

二、注射成型工艺的步骤1. 原料准备:将高分子材料颗粒加入到注射机的料斗中,根据产品要求控制好原料的配比和温度。

2. 加热熔化:注射机通过螺杆将高分子材料加热熔化,形成熔体,使得高分子链松弛、流动性增加。

3. 注射成型:熔化的高分子材料被注入到模具内,填充整个模腔,在一定时间内保持压力,使得材料充分填充模具细节。

4. 冷却固化:待高分子材料在模具中冷却凝固后,打开模具取出成型零件,即可完成注射成型的工艺。

三、注射成型工艺的优势1. 生产效率高:注射成型工艺适用于高速连续生产,成型周期短,生产效率高。

2. 产品精度高:注射成型工艺可以保证产品的尺寸精度和表面质量,适用于精密要求高的产品。

3. 操作简便:注射成型工艺的操作相对简单,只需控制好原料的配比和温度即可进行生产。

四、注射成型工艺的应用领域1. 汽车行业:汽车零部件如汽车灯罩、仪表板等采用注射成型工艺,具有高耐热性和精密加工要求。

2. 电子电器行业:手机壳、电视外壳等电子电器产品采用注射成型工艺,成型速度快、成本低。

3. 医疗器械行业:医用注射器、人工关节等产品也常采用注射成型工艺,产品质量高、检测难度低。

总之,注射成型工艺在高分子材料成型加工中具有广泛的应用前景,通过掌握好注射成型工艺的原理和步骤,可以实现高效、精密的生产加工过程。

希望本文对您对高分子材料成型加工中的注射成型工艺有所帮助。

高分子材料的成型加工技术综述一.高分子材料的分类及性质通常人们将材料分为金属材料、无机非金属材料和有机聚合物材料(亦称为高分子材料,指塑料、橡胶弹性体和纤维)三大类。

目前有机合成高分子材料的品种和数量已大大超过了天然有机高分子材料和无机高分子材料,而且随着合成工业的发展和新的聚合反应方法的出现,其品种和数量还将继续增加。

高分子材料的分类方法有很多种,可按反应类型、化学结构和所用原料类别等进行分类。

按所用原料类别分类是以制造聚合物时所使用的起始材料或单体的来源为根据,如聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚碳酸酯、聚对苯二甲酸、环氧树脂、氨基树脂、酚醛树脂;按反应类型分类是基于合成的长机理如合成像聚乙烯、聚丙烯等加成聚合物,缩聚反应受逐步增长机理控制,合成像环氧树脂、酚醛树脂等缩聚物;但应用最多的是从化学结构考虑,将高分子材料按其热行为分为塑性高分子材料(像聚乙烯、聚丙烯)和热固性高分子材料(像酚醛树脂、环氧树脂)两种。

从材料的使用角度考虑,这种分类便于认识高聚物的特性。

按用途和性能分,又可将塑料分为通用塑料(聚乙烯、聚丙烯、聚氯乙烯、聚苯乙二烯、聚甲基丙烯酸甲酯等)和工程塑料(聚酰胺、聚碳酸酯、聚甲醛、聚苯醚、聚四氟乙烯等)。

有机合成高分子材料可用作塑料(如聚乙烯、聚丙烯、聚氯乙烯)、橡胶(如丁苯橡胶、聚丁二烯、二元和三元乙丙共聚物)和纤维(聚对苯二甲酸乙二酯、尼龙、聚丙烯腈),他们的相对分子质量一般为104~107。

一个特定的聚合物应归入上述三种类型的哪一类,可根据其聚合物的力学参数和热转变温度而定。

塑料可能是半结晶或结晶的,因而往往颇硬而韧(如聚碳酸酯),也可能是无定形而呈脆性和玻璃状的(如聚苯乙烯)。

橡胶是无定形或半结晶的线性聚合物,含有可防止流动的交联键、缠结或微晶区。

它们在小小外力作用下显示出长程可逆延伸性。

纤维是半结晶或结晶聚合物,具有高熔点和高拉伸强度,能取向和纺丝。

许多结晶聚合物既可用作塑料又可用作纤维,如聚对苯二甲酸乙二酯、尼龙、聚丙烯等。

高分子材料加工工艺第一章绪论1.材料的四要素是什么?相互关系如何?答:材料的四要素是:材料的制备(加工)、材料的结构、材料的性能和材料的使用性能。

这四个要素是相互关联、相互制约的,可以认为:1)材料的性质与现象是新材料创造、发展及生产过程中,人们最关注的中心问题。

2)材料的结构与成分决定了它的性质和使用性能,也影响着它的加工性能。

而为了实现某种性质和使用性能,又提出了材料结构与成分的可设计性。

3)材料的结构与成分受材料合成和加工所制约。

4)为完成某一特定的使用目的制造的材料(制品),必须是最经济的,且符合社会的规范和具有可持续发展件。

在材料的制备(加工)方法上,在材料的结构与性能关系的研究上,在材料的使用上,各种材料都是相互借鉴、相互渗透、相互补充的。

2.什么是工程塑料?区分“通用塑料”和“工程塑料”,“热塑性塑料”和“热固性塑料”。

答:按用途和性能分,又可将塑料分为通用塑料和工程塑料。

工程塑料是指拉伸强度大于50MPa,冲击强度大于6kJ/m2,长期耐热温度超过100℃的、刚性好、蠕变小、自润滑、电绝缘、耐腐蚀性优良等的、可替代金属用作结构件的塑料。

但这种分类并不十分严格,随着通用塑料工程化(亦称优质化)技术的进展,通过改性或合金化的通用塑料,已可在某些应用领域替代工程塑料。

热塑性塑料一般是线型高分子,在溶剂可溶,受热软化、熔融、可塑制成一定形状,冷却后固化定型;当再次受热,仍可软化、熔融,反复多次加工。

例如:PE、PP、PVC、ABS、PMMA、PA、PC、POM、PET、PBT。

热固性塑料一般由线型分子变为体型分子,在溶剂中不能溶解,未成型前受热软化、熔融,可塑制成一定形状,在热或固化剂作用下,一次硬化成型;一当成型后,再次受热不熔融,达到一定温度分解破坏,不能反复加工。

如PF(酚醛树脂)、UF(脲醛树脂)、MF(三聚氰胺甲醛树脂)、EP(环氧树脂)、UP(不饱和树脂)等。

3.与其它材料相比,高分子材料具有那些特征(以塑料为例)?答:与其他材料相比,高分子材料有以下特性(以塑料为例)。

2021高分子材料成型的加工技术与控制范文 1高分子材料成型的原理 与普通的材料不同,高分子材料的物料运输与平衡、能量的传递与平衡都有其自身的特点。

高分子材料的合成和制备,并非通过单个化工单元来实现,而是由几个单元操作组成,在这些单元的共同作用下完成合成和制备的过程。

在材料的聚合过程中,会面临两大问题,即传热和传质。

对于传统的聚合过程来说,通常利用溶剂以及缓慢反应得以实现。

而聚合反应则与之有着很大的不同,反应较为迅速和激烈,物料温度升高的速度非常快,在短短的几分钟内就可以达到400~800℃,因此在反应中将产生较大的热量,必须对其进行及时的脱除,从而避免在物料中发生降解和碳化现象。

由此可见,传统的加工过程和聚合反应的加工过程存在着本质的不同,聚合反应需要利用设备将生成的热量移去,而传统的加工过程则需要利用设备对聚合物加热。

2高分子材料成型的加工技术 2.1动态反应加工技术及设备 在高分子材料加工领域,国外的研究已经取得了一定的成果,其设备和技术相对于国内而言更为先进。

当前国外研究出的混炼的十螺杆挤出机以及连续反应,能够有效解决其他挤出机作为反应器所产生问题。

与技术发达国家相比,我国的高分子材料成型技术还与其存在很大的差距,仍然处于起步阶段,由此可知,我国的高分子材料的科研工作者任重而道远,还需不断的努力,提高我国的技术,不断缩短与发达国家的差距。

在对传热以及化学反应的过程控制等方面,传统的加工设备具有一定的缺陷,而且需要较大的投资,产生较大的噪音等。

传统技术及设备与聚合物动态反应技术及设备存在着本质的不同,可以从其反应原理和设备结构等方面进行分析。

在聚合物动态反应中,其目的为对化学反应过程、反应生产物的凝聚态结构、反应制品的物理化学性能进行控制,因此需要利用电磁场的作用,由其产生机械振动场,并引入聚合物反应挤出的全过程。

在高分子材料成型加工的过程中,熔融塑化及输送贯穿于材料的挤出、注射和成型的过程之中,因此产生的能耗非常大。