UG复杂零件和型腔的创建

- 格式:doc

- 大小:945.86 KB

- 文档页数:9

创建⾃⼰的UG部件族(标准件库)

GB/T 97.1-2002平垫圈标准中我们可以查到这3个尺⼨的数值,现在我们摘录平垫圈中公称规格为5~12的这⼏个零件尺⼨,见

下表:

内径d1(公称min)外径d2(公称max)厚度h

5.3 10

6.4 12 1.6

8.4 16 1.6

5、在刚才的薄圆柱上创建⼀个孔,直径为d1,先选择⼀个⾯,再选择另⼀个⾯,使其通过⾯,定位⽅式选择点到点,再选择外圆,这样就把内孔做好了;

、保存所创建的⽂件

、开始建⽴部件族。

选择【⼯具】→【部件族】

、把可⽤的列中我们所建⽴的表达式添加到选定的列中,族保存⽬录我们改成第1

Office Excel软件,如图。

在DB_PART_NO

11、新建⼀个UG⽂件,进⼊到建模模块并打开装配模块,选择【装配】→【组件】→【增加

⼆、GB/T 6170-2000 1型六⾓螺母

其实不管什么零件,都可以按照上⾯所说的平垫圈部件族的创建⽅法,这是最基本的⼀个。

3.4使用UG进行塑料模具设计一、建立塑料制件模型1.双击UG图标,打开UG软件。

2.新建文件,选择模型模块,更改文件名称为sujian,并选择相应目录文件夹,点击确定按钮。

3.点击草图命令,弹出创建草图命令栏,默认选定的平面,单击确定按钮,进入草绘环境。

4.单击圆命令,以坐标系中心为原点,绘制直径为35的圆。

5.绘制草图后,选择完成草图命令。

6.在工具栏中点击拉伸命令,之后弹出拉伸命令工具栏,选择草绘的圆,设置拉伸高度为18,拔模角度为5,点击确定。

7.移动坐标系位置。

点击WCS命令,在弹出命令栏中将ZC改为1.5,其余默认,点击确定。

此时坐标系原点向上移动1.5mm。

8.选则平移后的XC-YC作为草绘平面,绘制直径为32的圆,点击完成草图。

9.点击拉伸按钮,原则上步草绘曲线作为拉伸曲线,在限制中将结束改为直至选定对象,选择实体上表面作为终止面,将布尔运算改为求差,拔模角度为5。

倒角大小为1.5,单击确定。

完成零件体建立。

1.点击开始—所有应用模块—注塑模向导,进入模具设计。

此时弹出注塑模工具条。

2.点击项目初始化项目,进行初始设计,将材料改为ABS,其余默认,点击确定。

Z轴改为向下,点击鼠标中键确定。

4.建立模具工作坐标。

点击模具CSYS,弹出对话框,选择选定面的中心命令,选择口的圆环表面,单击确定,此时模具坐标就移到分模面了。

5.点击工件按钮,将开始设为15,结束设为25,单击确定。

6.点击分型工具按钮,弹出分型管理器,对工件进行分型,建立模具型芯和型腔。

7.选择编辑分型线按钮,创建分型线。

弹出分型线对话框,选择自动搜索分型线,点击确定。

弹出对话框,点击选择体,选择零件,点击确定。

完成分型线的建立。

8.建立分型面。

点击创建/编辑分型面按钮,弹出创建分型面对话框,点击创建分型面,在弹出的分型面对话框中选择扩大的曲面,在弹出的对话框中拖动滚动条,增大分型面大小。

创建结果如图所示。

9.建立型腔和型芯区域。

第六章UG型腔铣加工第六章UG型腔铣加工6.1 型腔铣基本知识型腔铣用于粗加工型腔或型芯区域。

它根据型腔或型芯的形状,将要切除的部位在深度方向上分成多个切削层进行切削,每个切削层可指定不同的切削深度,并可用于加工侧壁与底面不垂直的部位,但在切削时,要求刀具轴线与切削层垂直,如下图所示。

平面铣和型腔铣操作都是在水平切削层上创建的刀位轨迹,用来去除工件上的材料余量。

这两种操作的共同点是:(1)两者的刀具轴都垂直于切削层平面。

(2)刀具的所用切削方法相同,都包含区域部分和轮廓部分的铣削(型腔铣中没有标准驱动铣Standard Drive)。

(3)切削区域的开始点控制和进刀/退刀选项相同。

可以定义每层的切削区域开始点,并提供了多种方式的进刀/退刀功能。

(4)其他参数选项(如切削参数选项、拐角控制选项、避让几何体选项等)基本相同。

这两种操作的不同点是:(1)平面铣用边界定义零件材料。

边界是一种几何实体,可用曲线/边界、面(平面的边界)、点来定义临时边界或永久边界。

而型腔铣可用任何几何体以及曲面区域和小面模型来定义零件材料。

(2)切削层深度的定义二者不同。

平面铣通过所指定的边界和底面的高度差来定义总的切削深度,并且有5种方式定义切削深度。

而型腔铣通过毛坯几何体和零件几何体来定义切削深度,通过切削层选项可以定义最多10个不同切削深度的切削区间。

正因为平面铣和型腔铣操作有一些相同点和不同点,故它们的用途有相似之处,也有不同之处,在本章里主要介绍型腔铣中与平面铣不同的地方。

平面铣用于直壁的、并且岛屿的顶面和槽腔的底面为平面的加工。

而型腔铣适用于非直壁的、岛屿的顶面和槽腔的底面为平面和曲面的加工。

在多数情况下,特别是粗加工,型腔铣可以替代平面铣。

型腔铣是模具粗加工的常用方法,对于模具型芯和型腔以及其他带有复杂曲面的零件的粗加工,多选用岛屿的顶平面和槽腔的底平面之间为切削层,在每一个切削层上,它根据切削层平面与毛坯和零件几何体底面的交线来确定切削范围。

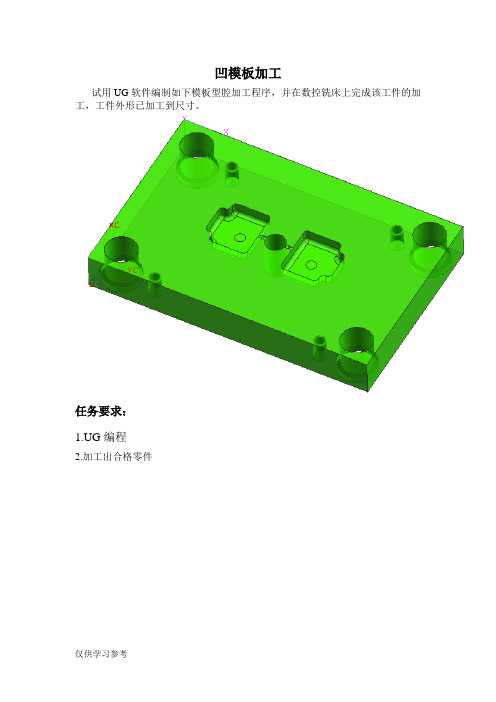

凹模板加工试用UG软件编制如下模板型腔加工程序,并在数控铣床上完成该工件的加工,工件外形已加工到尺寸。

任务要求:1.UG编程2.加工出合格零件1准备工作在D盘UGT文件夹中将XQB1文件翻开。

注意:文件路径不能含有中文,且不能将文件直接放在桌面,否那么不能将UG文件翻点击起始下拉菜单中的加工图标,进入加工环境。

注意:加工环境和建模等环境可互相切换。

点击导航条上的操作导航器图标,将操作导航器翻开。

注意:操作导航器、部件、装配导航器可互相切换,导航器的宽度可通过鼠标自由调节。

点击操作导航器右上角图标,出现右图所示图标,将操作导航器固定。

注意:导航器如不固定,鼠标移开会自动关闭导航器。

点击创立几何体图标在“创立几何体〞对话框中选择MCS图标;名称中会显示MCS;确定。

在“加工坐标系〞对话框中选择第三个坐标原点图标;确定。

在“点构造器〞对话框中选择自动判断的点的图标点击如图交点出现如下图加工坐标系;双击Z轴箭头手柄,使Z轴箭头反向;双击X、Y轴之间的球头手柄,输入旋转角度90度,使X、Y、Z 轴与机械坐标系一致。

如下图为已设定好的加工坐标系。

注意:加工坐标系应尽量与图纸基准重合,且便于对刀。

保存加工坐标系;确定。

点击创立几何体图标“父级组〞选择MCS;点击创立几何体图标;“名称〞中会自动出现WORKPIECE;确定。

点击加工几何体图标;选择。

全选;确定。

注意:也可通过鼠标直接点击图形区域的加工几何体。

如下图为已选好的加工几何体点击毛坯几何体图标;选择;用鼠标点击毛坯几何体;钩选自动块;确定。

注意:该工件外形已加工好,加工几何体和毛坯尺寸一致,因此X、Y、Z三个方向都没有毛坯余量。

点击动态WCS图标出现如下图动态工件坐标系;双击Z轴箭头手柄,使Z轴箭头反向;双击X、Y轴之间的球头手柄,输入旋转角度90度,使X、Y、Z 轴与机械坐标系一致。

如下图为已设定好的工件坐标系移开工件坐标系方形手柄,使之与加工坐标系重合注意:应尽量让加工坐标系和工件坐标系重合,以防止在加工中因坐标系不重合而引起撞刀。

UG编程如何实现复杂曲面加工UG软件作为一种强大的计算机辅助设计和制造工具,在工业设计和制造领域广泛应用。

它不仅提供了各种功能来支持产品的三维模型建立和装配,同时也为复杂曲面加工提供了强大的编程能力。

本文将介绍UG编程如何实现复杂曲面加工的方法和步骤。

一、曲面建模在进行复杂曲面加工之前,首先需要建立相应的曲面模型。

UG软件提供了多种曲面建模工具,用户可以根据需求选择合适的方法。

常见的曲面建模工具包括曲线绘制、曲面生成、曲面修剪和曲面编辑等。

通过这些工具,用户可以轻松地创建各种形状的曲面模型,为后续的编程准备工作打下基础。

二、刀具路径规划刀具路径规划是实现复杂曲面加工的关键步骤之一。

UG编程可以通过对曲面模型进行分析和计算,生成最优的刀具路径。

刀具路径规划的主要目标是保证加工过程中切削效果的质量和工件的加工精度。

具体而言,刀具路径规划需要考虑刀具与曲面的相对位置、切削方向、切削深度以及过渡方式等因素。

三、加工参数设置在进行复杂曲面加工之前,还需要对加工参数进行设置。

UG软件提供了丰富的加工参数选项,可以根据不同的材料和加工要求进行调整。

加工参数的设置包括切削速度、进给速度、切削深度、切削方向等。

通过合理的加工参数设置,可以提高加工效率和加工质量,同时减少工具的损耗和故障。

四、编程生成完成刀具路径规划和加工参数设置后,可以进行编程生成。

UG软件提供了强大的编程功能,可以将刀具路径和加工参数转化为可执行的加工程序。

在编程生成中,用户需要定义刀具的起点和终点,并根据需要设置其它关键点。

UG编程能够自动计算出刀具在每个关键点的位置和姿态,并生成与之相应的加工指令。

五、加工验证与仿真在进行实际加工之前,用户可以通过UG软件进行加工验证与仿真。

UG软件可以对编程生成的加工程序进行反向计算和模拟运动,以验证刀具路径和加工参数的准确性和合理性。

通过加工验证与仿真,用户可以预先发现和解决潜在问题,降低加工过程中的风险和成本。

UG数控加工讲义(三)平面铣与型腔铣综合实例一、操作流程1、创建程序、刀具、几何体以及加工方法。

2、创建奥作,选择操作子类型。

选择程序、刀具、几何体以及加工方法父节点。

3、在操作对话框中指定零件几何体/边界、毛坯几何体/边界、检查几何体/边界和底面等对象。

4、设置切削方法、步进、切削深度、切削层、切削参数、进给率及避让几何等参数。

5、生成刀轨。

6、通过切削仿真进行刀轨校验、过切及干涉检查。

7、输出CLSF文件,进行后处理,生成NC程序二.综合使用型腔铣与平面铣操作本例对零件上半部分进行加工。

步骤:(1)粗加工1、打开文件:Pln_Cav,进入加工环境。

2、已经设置好了几把刀具:几何体设定:毛坯和工件已经设置好。

3、创建第一个操作。

创建“mill_contour”→。

单击“切削层”,使用自定义切削层,按照图中设定:5、单击“切削”,进入“切削参数”。

“包容”选项卡:设置“处理中的工件”为“使用3D”;“毛坯”选项卡:设置“部件侧面余量”为0.06mm。

6、生成刀轨。

7、仿真与刀轨检查。

使用2D仿真。

选中“IPW干涉检查”复选项,再单击下面的“选项”按钮,选中“干涉暂停”。

若刀轨存在过切或与刀柄碰撞,动画将会暂停。

8、在仿真后的对话框中单击“显示”查看2D仿真结果。

加工完成后需要进行余量及过切检查,单击“比较”按钮,对加工后的工件和成品零件进行比较。

灰色表示材料残留区域,绿色表示加工到位的区域,红色表示过切区域。

若圆弧型侧壁局部显示红色,说明公差和余量的设置存在问题。

若仿真过程中出现干涉警告并暂停动画,则需要调整刀具长度。

(二)内腔的倒角区域进行精加工1、创建平面铣。

创建“mill_planar”→。

零件加工边界选择内腔的边缘线(圆角上访的边线),根据边界曲线的选择顺序决定是选择材料外侧还是内侧(曲线右手侧为内侧)。

选择内腔面为底面。

2、切削参数设置。

部件侧面余量:0.0mm。

3、生成刀轨。

仿真,用IPW对刀轨进行检查。