汽车用电镀层和化学转化膜

- 格式:doc

- 大小:73.50 KB

- 文档页数:3

![12[1].206.2–2008镀层和化学覆盖层技术要求规范 铝合金化学导电氧化](https://uimg.taocdn.com/291d9f60763231126fdb113e.webp)

实用标准技术标准Q/ZX 中兴通讯股份有限公司企业标准Q/ZX 12.206.2–2008代替Q/ZX 12.206.2-2004镀层和化学覆盖层技术规范铝合金化学导电氧化2008-03-11发布 2008-04-11实施中兴通讯股份有限公司发布前言为了提高金属电镀和化学处理件生产制造质量,加强对电镀和化学处理制品生产流程相关环节的监督检验和质量控制,并为电镀层和化学处理层的质量验收和试验方法提供标准,同时为结构设计人员提供参考,特编写本系列标准。

《镀层和化学覆盖层技术规范》为系列标准:a)Q/ZX 12.206.1《镀层和化学覆盖层技术规范-锌电镀层》;b)Q/ZX 12.206.2《镀层和化学覆盖层技术规范-铝合金化学导电氧化》;c)Q/ZX 12.206.3《镀层和化学覆盖层技术规范-镍电镀层》;d)Q/ZX 12.206.4《镀层和化学覆盖层技术规范-铝合金阳极氧化》;e)Q/ZX 12.206.5《镀层和化学覆盖层技术规范-铜+镍+铬电镀层》;f)Q/ZX 12.206.6《镀层和化学覆盖层技术规范-钢铁和铜合金化学转化膜》;g)Q/ZX 12.206.7《镀层和化学覆盖层技术规范-达克罗涂覆层》;h)Q/ZX 12.206.8《镀层和化学覆盖层技术规范-铬电镀层》;i)Q/ZX 12.206.9《镀层和化学覆盖层技术规范-锡电镀层》;j)Q/ZX 12.206.10《镀层和化学覆盖层技术规范-热镀锌和连续电镀锌板材》;……本标准是第2部分。

本标准主要依据GB/T 17460-1998《化学转化膜铝及铝合金上漂洗和不漂洗铬酸盐转化膜》,QJ487-1983《铝及铝合金化学导电氧化膜层技术条件》等标准,并结合我公司产品的具体情况而起草。

本标准由中兴通讯股份有限公司物流体系硬件研究所结构产品部提出,总部直属部门质量部归口。

本标准起草部门:康讯结构系统部。

本标准起草人:刘彦明。

本标准修订部门(第一次修订):物流体系硬件研究所结构产品部。

加硬涂层原理-回复标题:探索加硬涂层原理一、引言在现代工业生产和日常生活中,我们常常会遇到各种需要增强表面硬度和耐磨性的物品,如汽车零部件、电子设备、眼镜镜片等。

为实现这一目标,科学家和工程师们研发出了加硬涂层技术。

本文将深入探讨加硬涂层的原理,从基础理论到实际应用,逐步揭示其神秘面纱。

二、加硬涂层的基本概念加硬涂层,又称硬质涂层,是指通过特定的工艺方法,在基体材料表面形成一层具有高硬度、高耐磨性、良好耐腐蚀性和抗氧化性的薄膜层。

这种薄膜层可以显著提升基体材料的表面性能,延长其使用寿命。

三、加硬涂层的分类根据制备工艺和材料的不同,加硬涂层主要可以分为以下几类:1. 物理气相沉积(PVD)涂层:包括蒸发镀、溅射镀和离子镀等,通过将固体材料转化为气态并在基体表面凝固成膜。

2. 化学气相沉积(CVD)涂层:通过化学反应在基体表面生成固体物质并沉积成膜。

3. 涂料涂覆:利用涂料中的树脂、颜填料等成分在基体表面形成硬化膜。

4. 电镀和化学转化膜:通过电解或化学反应在基体表面生成金属或非金属膜。

四、加硬涂层的原理1. 物理气相沉积(PVD)涂层原理在PVD过程中,首先将固体材料加热至蒸发或溅射状态,形成气态原子或分子。

这些气态粒子在真空环境中运动,并在基体表面碰撞、吸附和凝聚,最终形成均匀、致密的薄膜层。

2. 化学气相沉积(CVD)涂层原理在CVD过程中,首先将含有沉积元素的气体引入反应室中,与基体表面发生化学反应。

反应产物在基体表面析出并沉积,逐渐形成硬质涂层。

3. 涂料涂覆原理涂料涂覆是通过将含有树脂、颜填料、固化剂等成分的液体涂料均匀涂布在基体表面,然后经过干燥或固化过程,形成坚硬、耐磨的涂层。

4. 电镀和化学转化膜原理电镀是通过电解作用使金属离子在基体表面还原沉积,形成金属膜。

化学转化膜则是通过化学反应使基体表面生成一层氧化物、磷酸盐或其他化合物膜。

五、加硬涂层的应用加硬涂层技术广泛应用于各个领域,包括:1. 切削刀具和模具:通过在刀具和模具表面添加硬质涂层,可以提高其耐磨性和抗粘附性,延长使用寿命。

电镀层及化学处理层1 主题内容与适用范围本标准规定了汽车零(部)件的电镀层和化学处理层的技术规范及膜层的质量要求。

本标准适用于汽车零(部)件的电镀层及化学处理层的质量控制和验收。

2 引用标准GB4956-85 磁性金属基体上非磁性覆盖层厚度测量-磁性方法GB5270-85 金属基体上金属覆盖层-附着强度试验方法GB6458-86 金属覆盖层-中性盐雾试验(NSS试验)GB6460-86 金属覆盖层-铜加速醋酸盐雾试验(CASS试验)GB6461-86 金属覆盖层-对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB6462-86 金属和氧化物覆盖层-横断面厚度显微镜测量方法GB9792-88 金属材料上的转化膜-单位面积上膜层质量的测定-重量法GB/T12610-90 塑料上电镀层-热循环试验3 术语3.1 主要表面在工件的某些表面上,其镀层或化学处理层对制件的外观和(或)使用性能起着重要作用。

3.2 厚度工件的主要表面上,凡是能与直径为20mm的球体相接触的部位上的厚度的最小值。

4 镀覆及化学处理的表示方法4.1 电镀表示方法基体材料/镀覆方法·镀覆名称·镀覆层厚度·镀复层特征·后处理4.2 化学处理表示方法基体材料/处理方法·处理特征·后处理(颜色)4.3 基体材料为钢铁材料时,其符号允许省略。

4.4 如果镀层或化学处理层的特征、厚度、颜色及后处理无具体要求时,其符号允许省略。

4.5 表示符号4.5.1 基体材料表示符号:金属材料用化学元素符号表示,合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示,如铜用Cu表示,塑料用PL表示。

4.5.2 镀覆方法和处理方法的表示符号见表1。

表1方法名称符号备注镀覆方法电镀化学镀机械镀锌铬膜EPCPMPJZnCr化学处理方法化学氧化阳极氧化锰盐磷化锌盐磷化铬酸盐处理(白色)铬酸盐处理(彩色)铬酸盐处理(绿色)铬酸盐处理(黑色)铜及合金钝化COAOMnPhZnPhBCGHP钢铁化学氧化又称发兰包括镀铬阳极松孔磷化无特定要求时只标注Ph磷化无特定要求时只标注Ph简称白钝化简称彩色钝化简称绿钝化简称黑钝化也用于银层钝化表示4.5.3 镀层厚度用阿拉伯数字表示,单位为μm。

中国汽车材料数据系统(CAMDS)数据填报指南CAMDS 01 总则1 范围本文件规定了在中国汽车材料数据系统(CAMDS)中创建材料数据表(MDS)的总体要求, 给出了 CAMDS 中数据结构、零部件、半成品、材料、基本物质的基本描述,明确了 MDS 层级关 系及成分含量信息填写的原则。

本文件适用于系统中所有类型 MDS 的创建。

对于无专用填报文件的 材料或部件,如金属材料、总成部件等,可重点参考本文件执行。

2 引用文件以下文件中的条款通过直接或间接引用而成为本文件的条款。

凡是注日期的引用文件,其随后 所有的修改(不包括勘误的内容)或修订版均不适用于本指南。

凡是不注日期的引用文件,其最新 版本适用于本指南。

GB/T 1844 塑料 符号和缩略语GB/T 5576 橡胶与胶乳 命名法GB/T 22027 热塑性弹性体 命名和缩略语GB/T 19515 道路车辆 可再利用性和可回收利用性计算方法GB/T 26988 汽车部件可回收利用性标识GB/T 26989 汽车回收利用 术语QC/T 797 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记ISO 1043 塑料 符号及缩写ISO 1629 橡胶术语ISO 11469 塑料 通用标识和塑料产品标记ISO 18064 热塑性弹性体 术语及缩写ISO 22628 道路车辆 可再利用性和可回收利用性计算方法GADSL 全球汽车申报物质清单3 定义3.1 结构形式数据表采用树形结构,对目标产品按层级展开,可从零部件、半成品部件或材料层级展开直至 基本物质一级。

零部件可以包含其他零部件、半成品部件及材料作为其子节点,半成品部件只能包 含其他半成品部件及材料作为其子节点,而材料只能包含其他材料或基本物质作为其子节点。

零部 件可以与材料处于同一层级,半成品可以和材料处于同一级,半成品不能和零部件处于同一级,具 体见 4 示例。

3.2 零部件3.2.1 符号3.2.2 描述3.2.2.1 零部件零部件是实现某个功能的零件组合。

表面处理技术分类根据使用的方法不同,可将表面处理技术分为下述种类。

一、电化学方法这种方法是利用电极反应,在工件表面形成镀层。

其中主要的方法是:(一)电镀在电解质溶液中,工件为阴极,在外电流作用下,使其表面形成镀层的过程,称为电镀。

镀层可为金属、合金、半导体或含各类固体微粒,如镀铜、镀镍等。

(二)氧化在电解质溶液中,工件为阳极,在外电流作用下,使其表面形成氧化膜层的过程,称为阳极氧化,如铝合金的阳极氧化。

钢铁的氧化处理可用化学或电化学方法。

化学方法是将工件放入氧化溶液中,依靠化学作用在工件表面形成氧化膜,如钢铁的发蓝处理。

二、化学方法这种方法是无电流作用,利用化学物质相互作用,在工件表面形成镀覆层。

其中主要的方法是:(一)化学转化膜处理在电解质溶液中,金属工件在无外电流作用,由溶液中化学物质与工件相互作用从而在其表面形成镀层的过程,称为化学转化膜处理。

如金属表面的发蓝、磷化、钝化、铬盐处理等。

(二)化学镀在电解质溶液中,工件表面经催化处理,无外电流作用,在溶液中由于化学物质的还原作用,将某些物质沉积于工件表面而形成镀层的过程,称为化学镀,如化学镀镍、化学镀铜等。

三、热加工方法这种方法是在高温条件下令材料熔融或热扩散,在工件表面形成涂层。

其主要方法是:(一)热浸镀金属工件放入熔融金属中,令其表面形成涂层的过程,称为热浸镀,如热镀锌、热镀铝等。

(二)热喷涂将熔融金属雾化,喷涂于工件表面,形成涂层的过程,称为热喷涂,如热喷涂锌、热喷涂铝等。

(三)热烫印将金属箔加温、加压覆盖于工件表面上,形成涂覆层的过程,称为热烫印,如热烫印铝箔等。

(四)化学热处理工件与化学物质接触、加热,在高温态下令某种元素进入工件表面的过程,称为化学热处理,如渗氮、渗碳等。

(五)堆焊以焊接方式,令熔敷金属堆集于工件表面而形成焊层的过程,称为堆焊,如堆焊耐磨合金等。

四、真空法这种方法是在高真空状态下令材料气化或离子化沉积于工件表面而形成镀层的过程。

甲方(需方):乙方(供方):甲、乙双方就汽车用零件产品电镀锌在技术要求、质量保证方面,本着质量第一、互惠互利、共同发展原则,经双方共同协商,取得一致意见,特签订本技术协议,并共同遵守。

一、引用标准GB/T10125 人造气氛腐蚀试验 盐雾试验Q/CAYT-4.2 汽车用涂镀层和化学处理层第二部分:钢铁上的锌电镀层Q/CAYT-4.3 汽车用涂镀层和化学处理层第三部分:电镀锌层的铬酸盐转化膜Q/CAYT-4.19 汽车用涂镀层和化学处理层第十九部分:电镀锌层三价铬酸盐转化膜GB/T4956 磁性金属基体上非磁性覆盖层厚度测量 磁性方法GB/T5267.1-2002 紧固件 电镀层GB/T5270 金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述GB/T9793 金属和其他无机覆盖层 热喷涂锌、铝及其合金GB/T13912 金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法GB/T16921 金属覆盖层 覆盖层厚度测量 X射线光谱法二、技术要求1、外观1.1锌层应清洁、平滑、结晶细致、光泽均匀,无麻点、起泡、粗糙、烧焦、裂纹,局部无锌层、影响装配使用的碰伤等缺陷。

1.2允许因基体金属引起的不可避免的缺陷1.3外观检测方法:用目测法对电镀锌层外观进行检测,其表面状态应满足上述要求2.图纸标记5.附着强度对镀件进行试验时,镀层不应从基体金属上剥落。

6.转化膜应用转化膜能提高锌电镀层的抗蚀性及抗污染性,如无特殊规定铬酸盐转化膜不能省去。

只有当需方有明确要求时,才能省去铬酸盐转化膜,或用其他转化膜代替。

锌电镀层上形成的六价铬酸盐转化膜的类型在Q/CAYT-4.3中做了详细的规定和说明。

处于环保的考虑,除非有特殊的耐蚀性要求,一般采用三价铬酸盐转化膜,在Q/CAYT-4.19中做客详细的规定和说明。

7.试验方法7.1厚度测定用GB/T4956或GB/T16921规定的方法测定锌电镀层厚度,以GB/T16921方法作为仲裁方法7.2附着强度按GB/T5270的划线或划格试验方法进行检验8、氢脆与除氢工艺8.1总则最大抗拉强度额定值大于1050MPa(相当于硬度值为34HRC、340HV或325HB)的钢制工件和表面淬火工件都需要除氢处理。

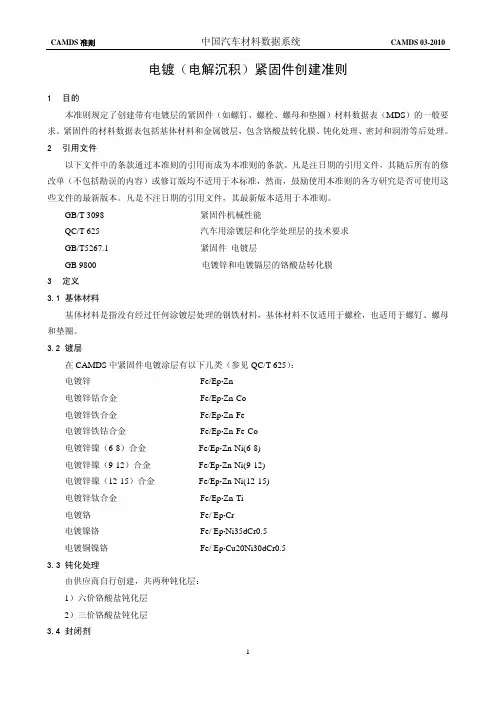

电镀(电解沉积)紧固件创建准则1目的本准则规定了创建带有电镀层的紧固件(如螺钉、螺栓、螺母和垫圈)材料数据表(MDS)的一般要求。

紧固件的材料数据表包括基体材料和金属镀层,包含铬酸盐转化膜、钝化处理、密封和润滑等后处理。

2引用文件以下文件中的条款通过本准则的引用而成为本准则的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励使用本准则的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本准则。

GB/T 3098 紧固件机械性能QC/T 625 汽车用涂镀层和化学处理层的技术要求GB/T5267.1 紧固件电镀层GB 9800 电镀锌和电镀镉层的铬酸盐转化膜3定义3.1 基体材料基体材料是指没有经过任何涂镀层处理的钢铁材料,基体材料不仅适用于螺栓,也适用于螺钉、螺母和垫圈。

3.2 镀层在CAMDS中紧固件电镀涂层有以下几类(参见QC/T 625):电镀锌Fe/Ep·Zn电镀锌钴合金Fe/Ep·Zn-Co电镀锌铁合金Fe/Ep·Zn-Fe电镀锌铁钴合金Fe/Ep·Zn-Fe-Co电镀锌镍(6-8)合金Fe/Ep·Zn-Ni(6-8)电镀锌镍(9-12)合金Fe/Ep·Zn-Ni(9-12)电镀锌镍(12-15)合金Fe/Ep·Zn-Ni(12-15)电镀锌钛合金Fe/Ep·Zn-Ti电镀铬Fe/ Ep·Cr电镀镍铬Fe/ Ep·Ni35dCr0.5电镀铜镍铬Fe/ Ep·Cu20Ni30dCr0.53.3 钝化处理由供应商自行创建,共两种钝化层:1)六价铬酸盐钝化层2)三价铬酸盐钝化层3.4 封闭剂由供应商自行创建3.5 润滑剂为了获得较好的摩擦系数,通常在紧固件上涂抹润滑油。

3.6 同义词电镀层、电沉积层4示例创建三价铬酸盐镀锌螺栓(Fe/Ep·Zn8)的材料数据表见下图。

汽车用电镀层和化学转化膜

1 主题内容和适用范围

本标准规定了汽车电镀及转化膜零件表面处理在图样上的标注使用条件分级

本标准适用于各种类型汽车的电镀层和化学转化膜

本标准金属镀层和化学处理表示方法参照GB/T13911

2 引用标准

GB/T13911 金属镀覆和化学处理表示方法

GB197 普通螺纹公差与配合

GB6458 金属覆盖层中性盐雾试验(NSS试验)

GB6460 金属覆盖层铜加醋酸盐雾试验(CASS试验)

GB6461 对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级

3 术语

主要表面

镀层对于工件的外观和使用性能起主要作用的表面,与¢29mm地球接触不上的凹面和镀后进行涂装的表面,不作为主要表面。

4 有关表面

4.1产品图上所标注的零件尺寸均为镀前加工尺寸,如果要求镀后保证图纸上所标注的尺寸,必须在图纸后加注“镀后”字样。

如“¢100-0。

015镀后”。

4.2 产品图所表注的表面粗糙度均指镀前加工的表面的表面粗糙度。

如果要求镀后保证图纸上所表注的表面粗糙度,必须在表面粗糙度代号后加注“镀后”字样。

4.3需要镀保护层普通螺纹零件,图上所表注螺纹公差带均为镀后螺纹公差带,内螺纹镀前不留镀层余量,镀后仅对螺纹零件的主要表面检查其镀层厚度。

外螺纹镀前必须留镀层余量,镀前螺纹公差带根据镀层厚度要求按GB197确定。

如有特殊需要,在外螺纹上不留或少留镀层余量时,应在图上明确规定。

5 使用条件分级

按汽车电镀产品使用环境的恶劣程度使用条件分四级(见表1)

汽车电镀产品使用条件分级

6 表面处理在图样上的标注表面处理的标注见表2

7 其他

7.1 各种镀层的技术要求,详见每种镀层标准。

7.2 中性盐雾试验标准(NSS试验)按照GB6458标准进行。

对于镀锌层,NSS试验仅用于检查钝化膜的质量。

7.3 铜加速醋酸盐雾试验(CASS试验)应按GB6460进行。