半自磨机钢球大小的研究

- 格式:pdf

- 大小:308.10 KB

- 文档页数:5

.磨机钢球测算方法(2008-07-11 10:22:50)转载▼标签:分类:水泥专业杂谈磨机经过一段时间运转,每 7~10d 要补球,使钢球级配变得非常混乱。

运转时间越长,钢球级数越多,钢球的级配情况很难计算。

小型磨机清仓时,可算好配比,把球按尺寸分类后填加,级配的数量与计算的基本相符。

大型磨机,由于钢球数量太大,钢球分类太费时,给生产安排造成困难。

大多数厂家都不采用此法,而是按各自的要求,将烂球、铁渣及小球拣出,加完后与标准填加量比较,缺少的量,一般是加入最大级钢球,或凭经验加入一些其它的钢球。

钢球的级配及平均球径是估算的,很不准确。

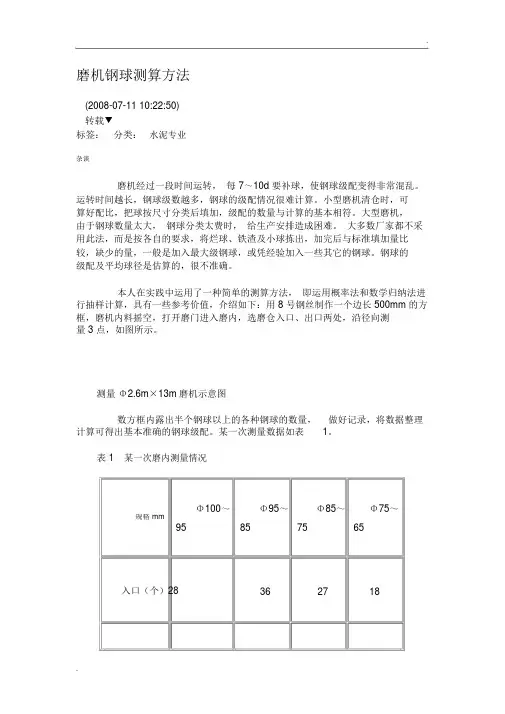

本人在实践中运用了一种简单的测算方法,即运用概率法和数学归纳法进行抽样计算,具有一些参考价值,介绍如下:用 8 号钢丝制作一个边长 500mm 的方框,磨机内料摇空,打开磨门进入磨内,选磨仓入口、出口两处,沿径向测量 3 点,如图所示。

测量Φ2.6m×13m磨机示意图数方框内露出半个钢球以上的各种钢球的数量,做好记录,将数据整理计算可得出基本准确的钢球级配。

某一次测量数据如表1。

表 1某一次磨内测量情况Φ100~Φ95~Φ85~Φ75~规格 mm85756595入口(个)28362718.出口(个)24204025平均262833.521.5注:表中数据均为 3 点之和。

计算出理论总重量 ( Φ100~ 95mm球作为Φ100mm球计算 ) 为 295.8kg 。

各种钢球占比例:26×4.115Φ100=──────× 100%= 36.2 %295.828×3.111Φ90=──────× 100%= 29.4 %295.833.5 ×2.107Φ80=──────× 100%= 23.9 %295.821.5 ×1.498Φ70=──────× 100%= 10.9 %295.8该磨总填加量为 22t ,可以计算出各级钢球的重量( 见表 2) 。

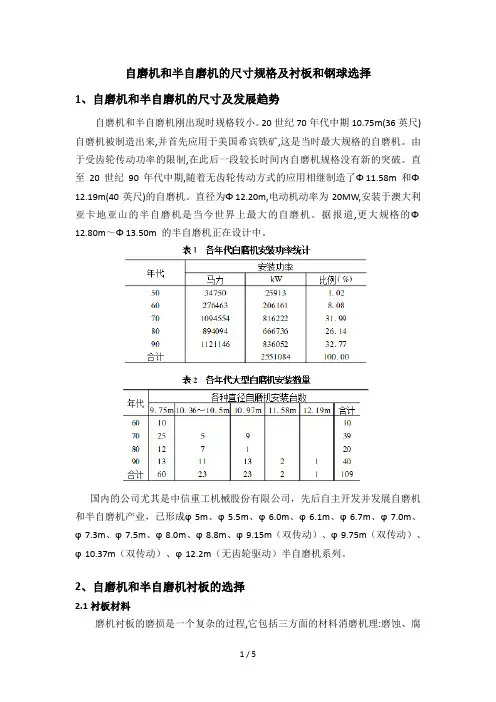

自磨机和半自磨机的尺寸规格及衬板和钢球选择1、自磨机和半自磨机的尺寸及发展趋势自磨机和半自磨机刚出现时规格较小。

20世纪70年代中期10.75m(36英尺)自磨机被制造出来,并首先应用于美国希宾铁矿,这是当时最大规格的自磨机。

由于受齿轮传动功率的限制,在此后一段较长时间内自磨机规格没有新的突破。

直至20世纪90年代中期,随着无齿轮传动方式的应用相继制造了Φ11.58m和Φ12.19m(40英尺)的自磨机。

直径为Φ12.20m,电动机动率为20MW,安装于澳大利亚卡地亚山的半自磨机是当今世界上最大的自磨机。

据报道,更大规格的Φ12.80m~Φ13.50m 的半自磨机正在设计中。

国内的公司尤其是中信重工机械股份有限公司,先后自主开发并发展自磨机和半自磨机产业,已形成φ5m、φ5.5m、φ6.0m、φ6.1m、φ6.7m、φ7.0m、φ7.3m、φ7.5m、φ8.0m、φ8.8m、φ9.15m(双传动)、φ9.75m(双传动)、φ10.37m(双传动)、φ12.2m(无齿轮驱动)半自磨机系列。

2、自磨机和半自磨机衬板的选择2.1衬板材料磨机衬板的磨损是一个复杂的过程,它包括三方面的材料消磨机理:磨蚀、腐蚀和冲击。

每一机理的相关作用及材料的总磨损率系受磨矿环境中的一些参数所支配,如矿石磨蚀特性、粒度、矿浆性质和磨矿操作条件以及衬板材料本身的机械与化学性质。

由于每一矿山的矿石类型、磨矿设备和操作条件的综合情况各异,为了寻求最耐磨的磨机衬板材料,均需试验多种可供选择的材料。

一般说来,衬板材料选择都不可能十全十美。

在市场上可购得的材料中,包括金属、合成橡胶和陶瓷材料(单独使用或混合使用),各自的耐磨蚀性、耐腐蚀性和抗冲击性均不相同。

原料费用和衬板加工费用又限制了材料选择的范围。

磨机衬板材料选择时首要考虑的问题是材料应具有在使用过程中避免断裂的足够韧性。

在大型自磨机和半自磨机中,存在着冲击状态,这就完全排除了在直接承受瀑落和泻落负荷的磨机内任何部位使用陶瓷材料作衬里的可能性。

半自磨机筒体衬板磨损分析与研究摘要:半自磨机是一种大型自动化磨矿设备,具备规格大、处理能力强、磨矿效率高、工艺简单等特点。

因此,其应用范围逐渐扩大成为当前矿产领域中常见的设备之一。

在半自磨机的结构构成当中,筒体衬板是其主要构成元件之一,也是影响自磨机性能的关键部件,但由于半自磨机衬板所处工况环境比较复杂,整个工作过程当中不仅要受到浆料的冲击和磨损,同时也要受到严重的侵蚀,而频繁的维修、更换不仅会造成资源浪费,还会造成设备运转率的下降。

为此,对半自磨机筒体衬板磨损进行分析与研究,确定其磨损原因并提出相关优化策略,对提升半自磨机工作效率实现资源优化有着十分积极的意义。

关键词:半自磨机筒体衬板磨损分析高压变频器优化策略前言半自磨机是磨矿工艺流程当中的核心设备之一,具有冲击破碎和研磨的双重特征,因此被广泛应用处理不同硬度以及不同强度的矿物磨损当中。

可以说,半自磨机的应用直接影响到矿山的运行成本和经济效益,所以提升其工作性能,减少停机时间十分有必要。

筒体衬板磨损是造成磨机停机的主要原因之一,但在实际的工作过程当中在冲击和磨削作用力下,衬板磨损不可避免。

因此,只有提升其韧性和抗冲击性,才能够从根本上提高其使用寿命,促成设备运转率提升。

1.半自磨机工作原理作为一种自动化磨矿设备,自磨机兼具破碎和粉磨的双重功能,自磨机的工作过程当中通过电机传动实现机械运转,进而带动矿石转动,并在矿石自身相互的冲击和磨削作用力下实现粉碎功能。

该过程当中不需要加入任何的磨矿介质,被磨矿石本身就是一种介质。

而半自磨机与自磨机最大的不同点就是会在磨削的过程当中加入少量钢球,因此在机械运转的过程当中,会利用被磨物料本身的碰撞以及钢球的作用力实现粉碎,加入钢球的半自磨机在处理能力上大有提高,相应的能耗也会降低,不过因为钢球的存在,衬板磨损率会有所提升。

筒体衬板是半自磨机的主要构成元件之一,其作用在于保护筒体,减少筒体本身受研磨体以物料的冲击和摩擦,而除了保护作用之外,筒体衬板对于研磨体的运动规律也有着一定程度的影响,所以可以通过衬板的调整来实现运动状态的调整。

磨煤机钢球装载量和配比优化研究及应用发表时间:2018-12-05T21:55:22.220Z 来源:《电力设备》2018年第21期作者:林青[导读] 摘要:华电新乡发电有限公司磨煤机为低速钢球磨,耗电率高、运行经济性差,新乡公司从设备原理出发,开展磨煤机钢球装载量和配比优化研究,降低了改造投资,同时减轻了对衬板的磨损,项目实施后的节能效果显著。

(华电新乡发电有限公司河南新乡 453635)摘要:华电新乡发电有限公司磨煤机为低速钢球磨,耗电率高、运行经济性差,新乡公司从设备原理出发,开展磨煤机钢球装载量和配比优化研究,降低了改造投资,同时减轻了对衬板的磨损,项目实施后的节能效果显著。

关键词:磨煤机;钢球改造;装载量;配比;制粉出力1 课题背景华电新乡发电有限公司(以下简称“新乡公司”)制粉系统采用双进双出钢球磨煤机正压直吹系统,每台机组配备6台沈阳重型机械集团有限责任公司生产的BBD3854双进双出钢球磨煤机。

每台磨煤机钢球采用Φ30、Φ40、Φ50三种规格按照1:1:1比例进行配比,单台磨煤机钢球装载量为55吨。

原始磨煤机电流为95-100A,煤粉细度(R90)为9-11%、磨煤机出力48-50t/h,钢球含铬量为6-9%。

为降低制粉系统厂用电率,必须从降低磨煤机电流方面开展研究。

新乡公司借鉴高铬小球改造的思路,针对现有钢球和衬板,采用对中铬钢球进行不同规格的合理配比,实现了降低磨煤机电流的目的。

2 设备概况2.1小钢球改造情况华电新乡发电有限公司#2炉A磨煤机和#1炉D磨煤机分别于2016年6月份和2016年10月份进行了小球改造。

磨煤机小球改造仅对钢球进行了更换,更换成多种规格配比的高铬钢球(Cr含量>20%),磨煤机衬板未进行更换(Cr含量为16%),小钢球改造使用的钢球为20mm、25mm、30mm、40mm、50mm、70mm大小的钢球,厂家技术保密原因,配比不得而知。

2.2少球改造情况2016年#1炉A磨煤机采用甩出15吨普通钢球,添加5吨50mm大钢球做法,实际装球量在45吨,磨煤机电流降至80A左右,目前,从煤粉细度和磨煤机出力两方面情况来看,和小钢球改造磨煤机运行工况基本相当。

分析球磨机钢球尺寸球磨机钢球尺寸的因素,磨矿过程是一个影响因素错综复杂的动态过程.影响球磨机钢球尺寸的因术是多方面的。

从球磨机破碎过程的原理分析.球磨机钢球破碎矿块或矿拉的力学实质是对矿块或矿粒旅加破碎力以克服矿决或矿粒的内聚力而使其破坏.故可将球响破碎过程的因素分为两大类:一类是球磨机破碎对象的因素.第二类是球磨机破碎动力的因素。

球磨机破碎对象的因家包括岩矿的机械强度和矿块或矿拉的几何尺寸。

矿块或矿粒的内聚力是山它们内部质点键合方式和强度来决定的,宏砚上常以岩矿硬度来表征它的机械强度.即表征岩矿杭破坏的能力。

找国常以普氏硬度系数厂作为岩矿相对坚固性的分类系数.也即用f来表征岩矿的帆械强度。

矿块或矿拉的机城强度愈大.球磨机破碎时需要的破碎力也愈大,自然需要大的钢球尺寸.矿块或矿粒的几何尺寸相同时.机械强度大的矿块或矿粒需要的钢耸尺寸比机械强度小的需要的钢球尺寸要大。

当岩矿的机械强度一定时.球磨机较大的矿块满要较大的钢球尺寸.但这里应i主意,矿块或矿粒的机械强度是随其几何尺寸的减小而增大。

故确定矿块戏矿粒的扰破碎性能时,应问时考虑饥械强度。

矿拉的几柯尺寸d等方面的因素、如果说要考虑对磨矿的彩响·球磨机矿石的密度甚至矿石的矿物成分等时礴矿也均是有影晌的。

大密度矿物往往硬度也较大,在嘟矿时多沉落入肠矿t1:用强的磨机底层,容易受flj强的破碎作用。

而密度小的矿物受的晰碎作用较载。

矿石中含有煤、滑石等矿物成分时,钢球往注堆于喻住矿杜.使钢球破碎矿粒的破碎概率降低,从而增加磨矿产品的电耗。

而云毋片一类矿物则难干磨碎,同徉使磨矿产品电耗升高。

破碎力的因家则很多,如钢球充填率犷、球的密度P、球的有效密度林、必机直径D,磨机转速率必.磨矿浓度R、磨机的衬板形状和结构等。

球磨机磨肚转速率必和钢球充填率华石者共问组合而决定礴机钢球的运动状态和能态,球磨机磨机衬板除保护简体的功能外,也影响简壁对球荷的峥擦系数.进而影响钢球的运动状态。

对球磨机钢球尺寸选择的探索作者:张玉川王刚来源:《中国新技术新产品》2012年第08期摘要:磨球是破碎的实施体,对矿块实施打击和磨剥作用,完成矿石的破碎任务。

从能量转化上来看,磨球是能量传递的媒介,它将筒体传来的机械能,通过自身机械能的变化,最后以打击的方式传给矿石,因此它被称为磨矿介质。

关键词:球磨机;钢球;尺寸;选择;中图分类号:TD22 文献标识码:A当球磨机工作时,筒体绕其轴线回转,筒体内部的磨矿介质被提升到一定的高度,呈抛落或泻落状态,矿石的磨碎主要是靠磨矿介质落下时的冲击力和运动时的磨剥作用。

物料由给料口连续地进入回转体内部,被运动的磨矿介质粉碎并通过溢流或料位差将物料排出筒体,以进行下一段工序处理。

在运动中钢球尺寸对磨机的影响很大,其主要影响在以下几方面:影响磨机生产率大小。

影响磨矿产品粒度分布的均匀性。

影响磨矿产品中矿物单体解离度高低。

影响球耗的高低。

影响电耗高低。

影响磨机工作噪声的大小。

1 磨机内磨球转速理论国、内外的一些研究入员对磨机内磨球的运动做了很多研究,研究发现:所有的磨球都绕一个固定的轴线运动;磨球下落时的冲击力主要取决于下落的高度。

磨机内介质由筒体带动,沿筒壁向上运动,即钢球是转动着向上运动的。

当上升到一定高度,离心力C小于N(N为重力C的法向分量),即C当磨机转速过高时,磨球将上升到筒体的最高点,由于此时磨球的离心力C大于重力G,故磨球不会下落,不能对磨机内物料形成打击作用,这种情况一般是不允许出现的。

理论上,球磨机达到临界转速时,研磨介质贴住筒壁作离心回转状态运动,起不到磨碎作用。

实际上,由于推导运动方程式时忽略了研磨介质的滑动、物料对研磨介质的影响以及内层研磨介质尚未达到临界转速等因素,因此,球磨机的实际临界转速比理论临界转速要大一些。

对格子型圆筒形球磨机上进行的临界转速的试验表明:临界转速随磨球填充率的增加呈减小趋势;无矿石和水时的临界转速比加矿石和水时的转速大,而且随着磨球填充率的增加,这种趋势在增大。

半自磨机专用球生产技术项目可行性研究报告项目开发单位:清原满族自治县三方耐磨材料有限公司2013年1月28日半自磨机专用球生产技术项目可行性研究报告一、项目提出的目的及意义随着经济社会的发展,必然带来资源的消耗,资源能源节约问题已成为当前全社会关注的焦点。

如何建设资源节约型、产品节能型、环境友好型的企业是我们努力方向。

全球新材料研究领域中,抗磨损材料约占 85%,是世界各国高技术发展中战略竞争的热点,并成为世界各国新材料领域研发的重点。

近几年来,我国矿业发展迅猛,半自磨机及超大磨机已经成为发展必然趋势,5年前直径3-5米的矿业球磨机设备,现已跟不上现代矿业节能降耗、增加效益的发展需求,由于半自磨机实现破碎矿石功能强,产量高、成本低、员工劳动强度低,机械化程度高等特点,被新建矿业选矿项目工艺中广泛采用此设备,中信重工有限公司生产的直径10米以上大型半自磨机的问世,意味着我国矿业半自磨机技术进入国际先进水平行列;但是,随着国产半自磨机的问世,不仅半自磨机的主要备品备件抗磨材料年需求量在约50万吨,而且在30%的增长,国内外生产技术能力已远远满足不了半自磨机的发展,使用半自磨机的客户基本都依赖进口抗磨材料来解决,我们以中信公司投资的世界单体矿山最大的澳大利亚矿业为例,其半自磨机直径12米,年需求抗磨材料15万吨(亚洲最大的抗磨材料公司即安徽省凤形耐磨股份有限公司年产6万吨),使用我国市场上现有技术制造的抗磨损材料包括:低铬合金磨球、高合金磨球等等,由于受制造技术水平的限制,我国现行生产技术满足不了半自磨机的用球的需要,主要原因是磨球的冲击力不够,破碎率超标。

先行的办法只能是采用淘汰的锻打球工艺锻打磨球来保证供应,锻打球虽然能够保证不破碎,但是硬度低,磨耗高,严重影响磨机的产出率及矿产品质量和用户的生产成本,使用效果极不理想,因此半自磨机的抗磨材料,无论是质量、还是产量是目前亟待解决的问题。

公司从半自磨机及大型球磨机市场需求出发,根据半自磨机的特点结合自身多年的抗磨损材料的研究经验,于2010年由清原满族自治县三方耐磨材料有限公司和中科院金属研究所合作研发,经过不断反复的实验,发明的半自磨机专用球,以获国家专利,能很好的使用在半自磨机和超大型球磨机上。

话说钢球——磨机工况条件对钢球磨损影响钢球的磨损、破碎、失圆除了与自身的质量有关外,还与粉磨工艺条件及磨机工况条件有关。

本讲主要从磨机规格参数及磨内工艺参数几个方面来探讨磨机工况条件对钢球磨损影响。

一、磨机工况条件1、磨机内径大小影响磨机的内径越大,研磨体下落时冲击力越大,在其它条件相同的情况下,钢球的磨损也随之增大,H.E娄斯的研究结果标明:钢球的相对磨损系数Kd与磨机内径D和最大钢球的直径d之比的关系可用下式表示:Kd=0.356(D/d)0.15小磨机钢球的磨耗高,在工业生产中应用的磨机一般D/d≥15,即磨机的直径增大对钢球的磨损影响并不太大。

2、磨机的转速对钢球磨耗的影响根据研究结果,钢球的相对磨损系数Kd与磨机的比转速基本上成正比例增加,所谓比转速就是球磨机筒体转速n与临界转速no之比,磨机转速越高,钢球的磨损越严重,所以一般小磨机转速高,钢球磨耗也高,大磨机转速低,钢球磨耗也低,目前国内磨机比转速一般都在0.7-0.8之间,经验证明,n/no=0.77设计最为合理。

3、钢球与物料填充率影响当钢球的装入量多,可能造成球磨球磨损增加;当钢球的填充率ψ减少,钢球的装入量少,球和物料相磨,磨损减少,但产量达不到要求。

一般工厂检查配球方案是否合理,在磨机正常工作情况下其表现为:出磨与入磨物料流量平衡、稳定、产量高且均衡持续,产品细度合格而且均匀。

正常停磨检查情况是:1仓物料基本上将钢球覆盖住或露半个球,2仓物料刚好覆盖过球或段面;1仓料面比2仓料面高出20-50mm,细磨仓钢球上应覆盖10-20mm料层,钢球、钢段、衬板、入、卸料篦板没有多少粘附现象。

磨机的钢球级配与钢球之间间隙有关,因此磨机的钢球级配和喂料量是否合理与钢球的磨损有着密切关系。

影响钢球磨损及其他失效的原因都很多,无论是球磨机工况还是钢球本身,都不是一个单方面的问题,在探讨减少钢球磨损,提高钢球研磨的效率上,在此,宁国开源耐磨提醒所有钢球生产厂家应当与球磨机生产厂家、球磨机钢球配比人员共同探讨,用辩证、全面、系统的眼光看问题,寻找到最佳途径。

球磨机钢球尺寸的选择和计算球磨机是靠钢球来完成磨矿作用的,即靠钢球对矿粒的冲击和磨剥来完成对矿粒的破碎任务。

在钢球对矿粒破碎的这一力学过程中,钢球作为能量的媒介体将外界输入的能量转变为对矿粒的破碎功而对矿粒实施破碎。

可见,在磨矿过程中钢球尺寸的大小决定着钢球携带能量的多少,也就决定着对矿粒破碎力的大小,最终决定着破碎行为是否发生和怎么发生的问题。

也即是决定定着磨矿产品的质量问题;同时,钢球尺寸的大小还影响着磨矿电耗和钢耗的高低。

因此,钢球尺寸是一个牵动磨矿全盘的关键。

因素,认真研究这个因素对磨矿至关重要。

1、影响钢球尺寸的因素磨矿过程是一个影响因素错综复杂的动态过程.影响钢球尺寸的因素是多方面的。

从破碎过程的原理分析.钢球破碎矿块或矿粒的力学实质是对矿块或矿粒施加破碎力以克服矿块或矿粒的内聚力而使其破坏.故可将影响破碎过程的因素分为两大类:一类是破碎对象的囚素;第二类是破碎动力的因素。

破碎对象的因素包括岩矿的机械强度和矿块或矿粒的几何尺寸。

矿块或矿粒的内聚力是由它们内部质点键合方式和强度来决定的,宏观上常以岩矿硬度来表征它的机械强度,即表征岩矿抗破坏的能力。

我国常以普氏硬度系数f作为岩矿相对坚固件的分类系数。

包即用f来表征岩矿的机械强度.矿块或矿粒的机械强度愈大.破碎时需要的破碎力也愈大,自然需要大的钢球尺寸。

矿块或矿粒的几何尺寸相同时。

机械强度在的矿块或矿粒需要的钢球尺寸比机械强度小的需要的钢球尺寸要大。

当岩矿的机械强度一定时,较大的矿块需要较大的钢球尺寸。

但这里应注意,矿块或矿粒的机械强度是随其几何尺寸的减小而增大。

故确定矿块或矿粒的抗破碎性能时,应同时考虑机械强度ρ或f,.以及矿块或矿粒的几何尺寸d等方面的因素。

如果说要考虑对磨矿的影响.矿石的密度甚至矿石的矿物成分等对磨矿也均是育影响的。

大密度矿物往往硬度也较大、在磨矿时多沉落入磨矿作用强的磨机底层,容易受到强的破碎作用。

而密度小的矿物受的磨碎作用较弱。

球磨机的钢球可谓是研磨的“主力军”,其质量和配比情况直接关系到设备,甚至是整个生产线的效率,故受到很多用户的重视。

本文介绍关于球磨机钢球的规格、配比和材质的那些事,供大家参考。

1、钢球规格通常情况下,球磨机钢球的直径在Φ20mm~Φ125mm之间(比如小球的40mm和60mm,中球的80mm,大球可能为100mm或120mm),超大型球磨机使用的钢球直径为Φ130mm~Φ150mm等。

2、钢球配比事项正常情况下,球磨机磨矿时是不需要加入小球的,因为球磨机正常运行时钢球与钢球、钢球与矿石、钢球与球磨机衬板之间产生的合理磨擦,会使磨耗增大,使大球磨小、中球磨为小球。

不同尺寸的钢球占比也有所不同,但是在球磨机首次启用时,需要大、中、小三种球进行配比,且第一次添加时要按照厂家给出的最大装球量的80%进行添加,因为球磨机安装好后,球磨机大小齿轮需要啮合,处理量也是要逐渐加大,待球磨机正常连续运行两三天后,检查大小齿轮啮合情况,待一切正常,打开球磨机入孔盖第二次添加余下20%钢球。

3、钢球级配方案制定球磨机钢球的级配方案,通常是从第一仓开始(即粗碎仓)。

对多仓磨机而言,第一仓的钢球级配尤为重要,按照一般交叉级配的原则,亦即上一仓的最小球径决定下一仓的最大球径,依此类推,第一仓实际上主导了其他各仓的级配。

目前,球磨机第一仓有代表性的级配方法有两种:一种是应用最普通的多级级配法,另一种是二级级配法。

▪(1)多级配球法这是一种传统的配球方法,通常选用4-5种不同规格的钢球进行级配,具体步骤如下:①根据入磨物料的最大粒度来确定最大球径;根据入磨物料的平均粒度来确定平均球径。

②确定钢球的级数。

入磨物料的粒度变化大则宜选多种规格级配,反之,可少选几种。

③按照研磨体“两头小、中间大”的配比原则及物料粒度分布特征,设定出每种规格的钢球的组成比例。

④计算配球后混合钢球的平均球径,并与原先钢球的平均球径相比较,按照钢球大小比例添加钢球,若两者偏差较大,则需要新设定各种钢球的组成比例,重新配球,直至两者偏差较小为止。

球磨过程中钢球运动规律的研究张彩霞,刘维平(南方冶金学院资源工程系,江西赣州341000)摘要:通过对球磨过程中钢球运动规律的研究,分析了大小不同的钢球在上升和下降阶段的分层过程,并进一步分析了大小不同的钢球所起的球磨作用及球磨能量对球磨过程的影响 .E.W .Davis,F.Fisher和R.V.Steiger分别提出了关于球磨过程中介质运动的理论.Fisher和Davis的理论本质上是相同的,均假设介质抛起后不受其它介质的影响,是自由抛落式运动.Steiger认为球磨介质间存在相互推挤的压力,在抛落式运动的上升部分,通过该力促进了强制运动,进一步完善了上述理论[1].本文在前人研究的基础上,对球磨过程中钢球的运动规律作了进一步的探讨与研究 .1钢球运动方程钢球在磨机内的运动是由圆周运动和抛落式运动两部分组成的.抛落式运动终止后,钢球在落点处又直接进入圆周运动.以钢球的脱离位置A作为坐标原点,则钢球运动轨迹如图1所示.分析钢球的运动过程,得到钢球的运动方程为:式中:α—钢球脱离角;R—回转半径.在已知脱离角α的情况下,可以根据以上钢球运动方程求得钢球作抛落式运动时的最高点C的坐标(xc,yc)与x轴的交点D的坐标(xD,yD)、落回点B的坐标(xB,yB)以及其他各点坐标,从而可准确地描述钢球的运动轨迹.2钢球受力及分层2.l钢球上升阶段受力分析及分层过程在磨机筒体内,球在上升过程中同时受到重力、离心力、摩擦力和机械阻力的联合作用,其受力情况如图2所示.钢球所受重力G在切向和法向上的分力分别为T和N(见图2).T在Ⅰ、Ⅳ象限内其方向和磨机转向相同;在Ⅱ、Ⅲ象限内与磨机转向相反,在Ⅱ、Ⅲ、Ⅳ象限内与摩擦力F方向相反.N在第Ⅲ、Ⅳ象限内和离心力C方向相同.离心力C在各象限都指向筒壁,其大小由球的质量m、磨机转速n和回转半径R所决定,在同一磨机中的球群,不同位置的球,所产生的离心力C的大小不同,并影响N值和摩擦力F的大小.在Ⅲ、Ⅳ象限内的任一个离心力C和法向分力N都方向相同.球都力图向外产生径向运动.离心力C和重力分力N对筒壁构成的正压力,配合球与筒壁、球与球接触点的摩擦系数构成了摩擦力F.在正压力相同的情况下,小球单位面积受到的F大,大球单位面积受到的F小,从图2知,F与T的方向相反,抵消一部分T并阻止球沿切线方向运动.所以,小球较大球上升容易一些且更高一些.球在Ⅲ、Ⅳ象限径向运动中受到机械阻力Rm的作用,Rm的大小与球的大小、球的运动状况、球的表面粗糙程度及松散度等因素有关.由于影响因素的复杂,Rm尚不能用解析式表示,但可用松散度θ的大小和球的大小近似地反应Rm的大小[2].由以上受力分析可知,钢球受正压力作用随磨机以同样的线速度v作圆曲线上升运动.在A点处(见图1所示),力C和力N大小相等,方向相反,F=0.T被后面的球上升时产生的推力所抵消,此时,钢球脱离筒壁,作抛物线下落运动.由于Gcosα=mv2/R,G=mg(g为重力加速度),而v和转速n的关系为v=πRn/30)2,故可由下式近似计算脱离角α:cosα=(n/30)2R(1) 设y为球的上升高度,则有:y=Rcosα(2)由式(2)可知,脱离角α的大小决定着球的上升高度.由式(1)知,α的大小又由n和R的大小所决定.现分以下两种情况来讨论钢球在磨机内的分层情况.(1)R为常数,n为变数假定磨机内只有一个球或只有一层球,由式(1)和式(2)知,当n增加时,cosα也相应增大,α角变小;当n增加到某一值后,α=0,此时球上升到最高点,达到临界转速状态.在临界转速下球开始作离心运动,不同大小的球或不同的球层具有不同的临界转速.小球(或外层球)的临界转速小,大球(或里层球)的临界转速较大.以上分析还表明,n值大,则球上升高度大,抛落距离远;n值小,则球上升的高度小,抛落距离近,球上升的高度不同所产生的球磨作用也不相同.因此,在实际生产中,为提高球磨效率,必须寻找最佳转速.(2)n为常数,R为变数在磨机中有大小不同的球,现取其中两个球进行讨论,设r1为小球的半径,r2为大球半径,α1和α2分别为小球和大球的脱离角.由式(1)和式(2)得:y1=(n/30)2(R-r1),y2=(n/30)2(R-r2)显然,y1>y2,说明球在上升分层过程中,小球上升的高度大于大球上升的高度.2.2钢球下降阶段分层过程参见图1,设钢球切向线速度为vt,脱离角为α,则钢球在做抛物落下运动时,其水平运动距离为x=vtcosa.现考虑磨机内装有大小不同的钢球,小球切向线速度为vt1,水平运动距离为xl,脱离角为a1;大球切向线速度为vt2,水平运动距离为x2,脱离角为α2.则:x1=vt1cosα1x2=vt2cosα2可以证明x1>x2,即小球的水平运动距离更远.也就是说,球在下降分层过程中,小球在外层,大球在内层.3钢球冲击能量对球磨的影响根据大球在里层小球在外层的结论,知道大小钢球在下降过程中的球磨效果不同,这里所说的大球和小球是相对的概念.为了便于分析问题,一般将球群中作泻落式运动的球称为大球,作抛落式运动的球称为小球.介于两者之间的球径称为临界球径,临界球径随磨机转速和充填率等因素的改变而改变.大球在里层,所在半径小,上升高度小,水平运动距离近,主要是泻落式运动,对球磨对象起磨剥作用,又因其体积大、个数少、面积小,故所起的磨剥作用也弱.小球在外层,所在半径大,上升高度大,水平运动距离远,是抛落式运动,对球磨对象主要起冲击作用,因其体积小、个数多、面积大,因此比大球球磨作用强烈.钢球落下冲击能量E来自动能和势能,计算表明[2]E小球>E大球,这说明小球冲击矿石的能量大,磨矿作用强,大球冲击矿石的能量小,磨矿作用弱.用1mm、2mm、3mm的球,通过批次球磨实验,研究了球径尺寸对能量消耗、球磨效率和产品粒度的影响[3].两种球磨样品的结构是相似的,在相同的球磨时间内,用较小的球可以获得较细的产品,当样品磨到一定细度时,用较小的球能量消耗要略小一些.用1mm玻璃球时,能达到最好的能量效率,增大球径尺寸,导致球磨效率降低.说明在球磨过程中,大小不同的球所产生的球磨效果是不同的.因此,应确定合理的大小钢球比例,以提高球磨效率.4钢球尺寸不同配比对球磨的影响磨矿实践表明,磨机中存在不同尺寸的混合介质时磨矿效果较单一尺寸介质的磨矿效果好.要使球磨机以高效率工作,球荷中不但应有足够数量的磨碎粗粒物料的大球,同时也应有研磨细粒物料的中球和小球.对于粒度分布范围宽的矿粒群,使钢球的组成特性与矿粒的组成特性相适应时会有最好的磨矿效果.4.1间断作业球磨机的球径配比Slegten(1954年)通过试验研究指出:当颗粒粒度大于几毫米时,用混合球更有效,而在细磨时则选用一种球.这个结论只是在球径为40~80mm的范围内作出的.对于细磨而言,这样的球径太大,故此论述的适用性是有限制的.对于宽级别的被磨物料,为了得到最佳磨矿效果,必须选用混合球.在选择混合球的组成时,既必须考虑原矿粒又要考虑所希望得到的最佳细度.在实际生产中,常用下面的经验公式来计算混合球的平均直径[4].di和Ni分别表示i尺寸级别的球的直径和数目.采用的两种配比要使球体的平均体积直径,即1与d—o无很大的差别.这两种平均值可以用来表征球径配比.4.2连续作业球磨机的球径配比在连续生产的长筒型磨机中,被磨物料沿着排料的方向变得愈来愈细,为了得到最佳操作,球径配比也应该相应变化.为了达到上述目的,采用分级衬板可使球按大小沿磨矿路径而分级.在颗粒的粒度分布的变化已知的情况下,可以拟定一个最佳的球径配比与工作位置的关系函数.特征粒变ζ以及与此粒度所对应的最佳球径d与筒长的位置的关系曲线见图3[4].图中曲线用一阶梯线来代替,阶梯线的梯级与预定的球直径一致.这样得出的线段长度Δl,所选用的各级球的重量比例应与这些长度的比例相一致.在4.1及4.2中,分别论述了在间断作业及连续作业球磨机中最佳球径配比.但是,在实际生产中,由于入磨物料的不均匀性,有时采用球径偏小的配比,可以使硬矿物保持较粗粒级及使软矿物达到较细粒级,从而加大软硬矿物的粒度差;采用球径偏大的配比可以有效磨碎粗矿粒及硬矿粒.而采用适宜的球径配比可以提高磨矿效率,但不能扩大软硬矿物粒子的粒度差.因此,欲提高磨矿效率宜采用适宜球径配比,如果是增强选择性磨碎作用,则应该采用偏大或偏小配比的装球制度.5结论(1)球在磨机中的径向分布规律是多数小球和少数大球在外层,多数大球和小数小球在里层.(2)不同球径的钢球所起的球磨作用不同.在实际生产中,为提高球磨效率,降低能耗,应选择最佳球径,建立合理的装球和补球制度.参考文献:[1]岩田傅行.抛落式球磨机磨矿最佳操作条件[J].粉体工程,1989,3(3):24~29.[2]李启衡.碎矿与磨矿[M].北京:冶金工业出版社,1980,131~144.[3]图尼尔R.搅拌球磨机的湿法细磨[J].国外金属矿选矿,1999,(8):31~35.[4]KlausSchonert.介质磨矿[J].国外金属矿选矿,1985,(1):31~33.。

半自磨机加球磨一.自磨机分类及工作原理介绍自磨机是一个筒体,直径很大、转动缓慢的粉磨机。

物料通过入料端的中空轴颈给入磨机内,在物料相互作用下,磨碎至一定细度的物料通过排料端的中空轴颈排出机外。

自磨机是一种兼有破碎和粉磨两种功能的新型磨矿设备,主要用于选矿工业。

根据磨机简体内钢球充填率的不同分为自磨机和半自磨机;为了消除顽石积累的影响,自磨机允许添加3%左右的大球(φ80~φ120),半自磨机钢球充填率一般为8%~12%,最大可达15%。

从排料类型上分为干式和湿式,一般情况下均采用湿式,干式自磨机和半自磨机仅在无水地区或需要干产品的特殊情况下才考虑应用。

磨机的传动型式分为同步电机传动、异步电机传动和无齿轮传动。

根据功率大小,同步电机传动和异步电机传动分为单传动和双传动。

对于单传动的磨机,按其布置型式分为左装和右装(面对进料端顺着料流方向看,主电机在筒体左侧的是左装,主电机在筒体右侧的是右装)。

根据工艺流程布置的需要,传动装置放置在进料端、出料端法兰均可。

干式和湿式虽有所差别,但工作原理基本相同。

都要求稳定的给矿量(保持物料充填率不变);大小块矿度成一定比例(配比);都是靠筒体的旋转将物料提升到一定的高度,然后抛落下来产生冲击和研磨作用使矿石被磨碎。

从自磨机断面观察可以分成破碎区、磨碎区和瀑落区。

矿石在自磨机中的运动情况如图。

由于在自磨机运动中矿块存在分级作用,所以不同块度的矿石运动轨迹亦不一样。

大块矿石处于旋转的内层(靠近磨机中心),基本上呈泻落状态,形成一个压碎和磨碎区。

它的循环周期短,很快地落在筒体下部,遭到瀑落下来的矿块冲击被碎裂成较小的矿块。

中等和较小的矿块提升高度比大块高,脱离筒体后被抛落下来,形成瀑落区。

在瀑落区收内层到外层矿块逐渐变小(即处于最高点的矿块最小,处于最低点的矿块较大)。

瀑落下来的矿块在筒体下部与自磨机新给矿机遇。

将其砸碎。

矿块在这一区域受到的冲击破碎作用最强,所以称为破碎区。

钢球的大小与球磨机的效率

球磨机是物料被破碎之后,再进行粉碎的关键设备。

球磨机是工业生产中广泛使用的高细磨机械之一。

其种类有很多,如卧式球磨机,球磨机轴瓦,节能球磨机,溢流型球磨机,陶瓷球磨机,格子球磨机等。

球磨机适用于粉磨各种矿石及其它物料,被广泛用于选矿,建材及化工等行业,可分为干式和湿式两种磨矿方式。

根据排矿方式不同,可分格子型和溢流型两种。

钢球的大小也影响着球磨机工作效率,对装入球磨机的球磨机钢球直径的要求:球磨机的出力不仅受钢球装载量的影响,也与钢球直径有关。

要求有一定的球径及不同球径的球保持一定比例关系,一般筒体内球径的尺寸范围为25-60mm。

如果筒体内都是大直径的球,其冲击力较大,对击碎大块煤有利,但由于球与球之间间隙大,相对表面积小,挤压、碾磨作用减弱,对球磨机出力及煤粉细度均不利。

筒体内小直径钢球太多,冲击力小,会使球磨机出力下降,同时,由于钢球表面积相对增大,会使钢球磨损增加,磨煤电耗随之上升。

如球磨机在运行过程中,由于磨损,钢球重量及直径都在不断减小,因此需定期补入新球,以维持一定的钢球装载量。

一般补入的为大直径球,补球量应根据钢球磨损率(每磨一吨煤钢球的磨损量)及磨煤量来确定。

球磨机运行一定时间后,筒体内小直径钢球数量增多。

故一般在运行约3000小时后,需停机清理钢球,以便清除直径小于15mm的球及已破碎的球,并同时补足新球。

钢球是球磨机中主要的耐磨介质,钢球对球磨机的研磨效率有着主要的影响。

要想进一步提高效率,节约成本,除了钢球的大小之外,更重要的是应该选择优质的品牌钢球,如宁国开源耐磨生产的球磨机专用耐磨钢球,硬度高,耐磨性好,外观圆润,破碎率低。

・110・!色金属(%矿'今)2021年第3期doi:10・3969/j.issn.1671-9492.2021.03.019磨机区间加球技术的研究与应用张,王越,邵爽!,马小慧,高向宏(中国黄金集团内蒙古矿业有限公司,内蒙古满洲里021400)摘要:碎磨系统是选矿工艺的重要组成部分,投资金额占全厂的60%左右,其中半自磨机钢耗、电耗占整个磨矿作业的50%左右,为了节约磨矿成本、降低能耗,企业开展了半自磨机区间加球技术的研究。

结果发现,与传统的加球技术相比#区间加球技术可以实现按需加球,提高半自磨机的磨矿细度,钢球单耗降低约24.62%,电耗降低约2.75%,显著增加了企业的经济效益。

关键词:区间加球;半自磨;钢球单耗;临界粒子中图分类号:TD921+.4文献标志码:A文章编号:1671-9492(2021)03-0110-04Research and Application of Ball Feeding Technology in Wushan SAG Mill ZHANG Xupu,WANG Yue#SHAO Shuang#GUO Lijuan#MA Xiaohui#GAO Xianghong (China Gold Group Inner Mongolia Mining Co.#Ltd.#Manzhouii021400#Inner Mongolia#China"Abstract:Crushing and grinding system is an important part of mineral processing technology#the investment amount accounts for about60%of the whole plant#in which the steel consumption and power consumption of semi-autogenous mill accounts for about50%of the whole grinding operation#in order to save grinding cost and reduce energy consumption#the enterprise has carried out the research of ball feeding technology in semi-autogenous mill interval.The results show that,compared with the traditional ball adding t e chnology,t h e in t e rval ball adding t e chnology can realize t h e ball adding according t o t h e demand,improve t h e grinding fineness of t h e semi-au t o genous mill,reduce t h e un i t consump t i o n of s t e el ball by abou t24.62%,reduce t h e power consump t i o n by abou t 2.75%,and significantly increase the economicbenefiFsofenFerprises.Key words:interval adding ball;semi-autogenous grinding;unit consumption of steel ball;criticalparticle半自磨机是一种物料破碎设备,因生产效率高、处理量大、配置方便及流程简单等优点而在国内外选矿行业中得到广泛应用。

半自磨机钢球大小的研究

作者:许伟, 杨黎升, 唐新民, 吴照银, Xu Wei, Yang Lisheng, Tang Xinmin, Wu

Zhaoyin

作者单位:许伟,Xu Wei(安徽农业大学工学院,合肥,230036), 杨黎升,Yang Lisheng(铜都铜业冬瓜山铜矿,安徽铜陵,244000), 唐新民,Tang Xinmin(铜陵有色公司铜山矿,安徽铜陵,244000)

, 吴照银,Wu Zhaoyin(安徽铜陵学院机械工程系,安徽铜陵,244000)

刊名:

冶金设备

英文刊名:METALLURGICAL EQUIPMENT

年,卷(期):2007(2)

被引用次数:2次

1.徐灏机械设计手册 2000

2.唐新民;吴照银球磨机筒体衬板形状的理论探讨[期刊论文]-矿山机械 2005(01)

3.李国保;唐新民球磨机钢球大小的试验研究[期刊论文]-矿山机械 2005(04)

4.唐新民提高磨机处理能力和能源利用率的研究[期刊论文]-矿山机械 2003(01)

1.唐新民.古建宏.廖安生破粉碎生产流程设备现状与节能途径[期刊论文]-中国非金属矿工业导刊 2009(3)

2.吴照银.许伟.唐新民半自磨机最佳充填率的探讨[期刊论文]-冶金设备 2007(5)

本文链接:/Periodical_yjsb200702005.aspx。